新建油气管道的检测及验收评价技术

闵希华,饶 心

(中石油西部管道公司, 乌鲁木齐 830011)

新建油气管道的检测及验收评价技术

闵希华,饶心

(中石油西部管道公司, 乌鲁木齐 830011)

针对目前新建油气管道可能存在的缺陷类型,根据验收标准及可行的检测技术的分析,提出了“22112”检测及评价方法。采用试压前后变径、弱磁、漏磁检测等多种技术,建立了管道本体质量验收的系列标准。通过及时排查和发现管道的缺陷,消除管道投产运行前潜在的危险,做好管道建设与运行的质量交接,为提高管道质量安全打下基础。

新建油气管道;弱磁内检测;变径内检测;检测评价方法

我国陆上油气输送管道总长度已达1.2X105km。随着中俄天然气管道等国家重点油气管道工程建设运行,截止到2020年,我国油气管道将超过1.5X105km。

由于油气管道建设速度快,新材料、新工艺、新技术的研究与推广应用尚不完全配套,加上工程建设质量控制不够规范,直接影响了管道本体质量。根据标准GB 50369-2006《油气长输管道工程施工及验收规范》要求,试压是目前国内新建油气管道投产前对管道施工质量、管材性能、焊接质量及管道整体强度的最后一次综合检测。然而,我国标准要求的现场强度试压压力等级与美国、加拿大等规范要求相比偏低,通过传统试压能够暴露出的管道本体缺陷有限。由于局部应力集中、塑性变形等潜在的微观缺陷,以及凹陷、划痕、裂纹等宏观缺陷难以暴露,给管道投产后的安全运行带来极大的隐患和危险。近年来,国内已发生多起投产不久的油气管道泄漏事故,主要都是由建设期的管道材料、环焊缝焊接质量以及应力集中等问题导致的。

因此,研究新建油气管道的检测与评价技术,建立管道本体质量验收的系列标准,把控管道投产前最后一道防线,及时发现管道的缺陷,将不可接受的隐患和危险消灭在投产之前,对提高管道质量安全意义重大,也是管道建设与运行管理者共同关注的重要课题。

1 新建油气管道检测与评价技术

新建油气管道可能存在的缺陷分为两类:一类是宏观缺陷,主要包括凹陷、划痕、裂纹及管体变形等;另一类是微观缺陷,主要包括管道材料的应力集中、塑性变形等。针对不同的缺陷类型,结合管道投产前的清管、试压、吹扫等工序,提出了“22112”检测及评价方法:① 2次智能测径,试压前后分别进行1次,发现管体变形、凹陷等缺陷。② 2次弱磁检测,试压前后分别进行1次,掌握管道应力分布、应力变化及应力集中等。③ 1次P-V压力容积曲线监测,监测试压过程管道屈服状况。④ 1次漏磁检测,发现凹坑、划痕、裂纹等宏观缺陷。⑤ 2次评价,试压前对管材力学性能进行评价、对试压前后检测数据进行整体分析评价。

通过上述方法,全面发现新建管道宏观、微观缺陷,及时消除不可接受的缺陷。新建油气管道检测及评价方法如图1所示。

图1 新建油气管道的检测及评价方法

1.1智能变径检测技术

按照标准GB 50369-2006要求,管道清管合格后需进行测径,测径宜采用铝材测径板,以测径板通过管段后,无变形、无褶皱为合格。该标准未对新建管道的测径进行强制要求,同时由于测径铝板清管器不记录连续管道内径数据,存在检测精度低、不能准确定位、漏检等问题。在管道投产前采用智能测径检测器,不仅可快速发现管道存在的大于1%管道外径的变形,而且能对变形准确定位和量化,依据检测结果对不满足验收要求的变形及时处理。

由于新建管道投产前没有管道输送介质作为检测器的行进动力,目前可采用2种方式提供动力源,一种是靠空气压缩机提供的动力源,受空气压缩机功率和气体可压缩性等因素影响,检测器运行速度控制不稳定,直接影响检测质量,可在检测器前后增加一定长度的注水段;另一种则是依靠类似管道爬行机器人牵引检测器运行。2013年西部管道公司研制了自源主动运行智能牵引系统,该系统拥有平稳(速度小于4 km·h-1)的自主行走控制方式,用汽油机作为动力,可顺利通过新建管道上坡、下坡、穿跨越,牵引各种管道内检测器(弱磁、变径)实现对未投产管道的内检测。2013年该系统成功应用于伊霍线及西三线部分管段的变径和弱磁检测,开创了国内新建管道投产前自源主动运行内检测的先河。图2,3分别为自源主动运行牵引系统搭载变形检测器外观及采用其检测到的缺陷信号示例。

图2 自源主动运行智能牵引系搭载变径检测器外观

图3 变径检测器检测到的管道变形的信号示例

2015年,CDP-G-OGP-OP-071-2015-1《新建管道投产前智能测径技术规定》发布,明确了油气管道工程投产前智能测径的管道具备条件、检测时机、检测设备、动力配置、检测段落划分,以及管道变形可接受的条件和处理措施等方面的要求,为新建管道的变形检测提供了依据。

1.2弱磁内检测技术

新建管道试压结束后,以是否发生爆管泄漏作为临界条件来确定管道质量是否满足服役要求,但是管道局部可能存在由于屈服强度不足而产生塑性变形和尚未发生爆破的管段。这种变形使得管材性能劣化,同时影响管道外防腐层性能和质量。根据标准NACE RP0394-98《涂敷施工性能和质量控制》规定,当环向拉伸变形超过1.3%时,防腐层的完整性将遭到破坏。去掉弹性变形,管道(真实)环向塑性应变超过1%时,不可服役。因此不能以强度试压以及严密性试压合格(管道不发生爆破)作为唯一的验收依据,还需要保证管道发生的塑性变形在允许的范围内。

管道在制管、施工过程产生的应力集中点,有些经过试压还不能被释放。这些应力集中点有的可能已处于许用应力的临界点,有的在管道运行期可能出现应力腐蚀,从而导致管道失效、爆管等事故。传统漏磁内检测方法,局限于检测已形成体积的宏观缺陷信号。因此,如何准确检测塑性变形、应力集中点等微观缺陷就需要研究新的检测方法和手段。

弱磁内检测技术利用金属自有漏磁场的检测方式(磁记忆法),测得应力集中区域的弱磁场信号,再根据检测微弱磁场的变化来分析应力的变化[1-3]。

西部管道公司联合沈阳工业大学研制了基于金属磁记忆原理的管道弱磁内检测设备和通过搭载自源主动运行的智能牵引系统。图4为φ457 mm管子在爆破试验中,弱磁传感器采集到的磁场信号大小和应变传感器采集到的应变值从0 MPa升至管子爆破期间的对应关系图,从图中可以看出,弱磁与应变在升压过程中,具有良好的对应关系,可以反应管子的弹性范围、塑形变形及最终的破裂过程。

图4 φ457 mm爆破试验应变片与弱磁信号对比

图5 φ1 219 mm管道试压前后弱磁内检测信号

自2010年来先后对克拉玛依-乌鲁木齐φ457 mm输油管道、伊霍φ1 219 mm输气管道、西二线φ1 219 mm部分段开展了现场检测及研究工作,实现了在线及新建管道投产前的工程应用。图5为试压前后弱磁检测信号。

1.3P-V压力容积图监测方法

P-V压力容积图监测方法是在管道试压过程中,通过绘制管道中试验介质的压力-容积图来控制压力,当图形出现非线性时停止加压,避免管道出现大面积的屈服。标准ASME B 31.8-2010附录N《现场管道水压试验推荐做法》推荐使用压力-容积曲线法。

由于管线没有明确的弹性塑性分界点,根据标准CSA Z662《油气管线系统》将拉伸曲线中对应管道容积塑性变形量为0.2%时的应力定义为屈服点(图6中虚线与曲线的交点处),此点就是管道极限试压强度,将该点作为试压试验停止点。在弹性极限内,管道试压过程中容积变化和管道环向应变成正比。因此当P-V图内图形呈现线性变化时,说明管道应力未达到管材的屈服极限;当图形出现非线性变化时说明管道中已经有钢管的环向应力达到或者超过其屈服极限而出现塑性变形。

图6 P-V压力容积图

1.4宏观缺陷漏磁检测技术

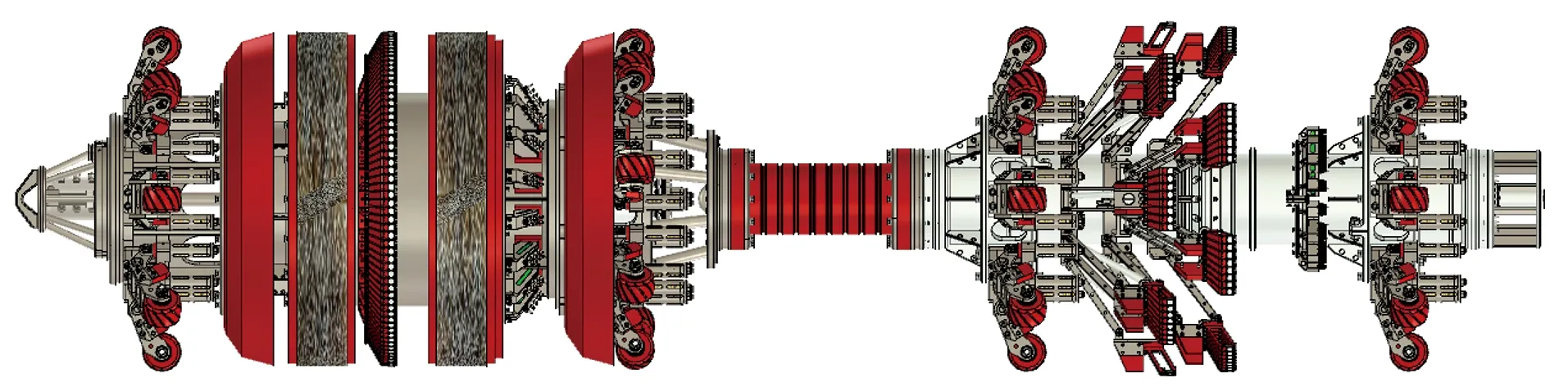

对于油气管道腐蚀等体积缺陷的检测,轴向漏磁检测系统的检测原理是通过轴向(沿着管道长度方向)励磁使管壁磁通量瞬间达到饱和,用霍尔传感器记录所在位置的管壁截面上磁通量漏失情况,1219超高清轴向漏磁内检测器结构见图7。设备由2节结构构成,中间通过万向节连接。第1节实现体积缺陷信号的采集以及速度控制功能,第2节负责内外缺陷的识别及系统的供电功能。这种检测系统以发现管道截面上的体积缺陷为主、也能够发现与其截面呈一定角度的体积缺陷。在目前管道企业中,绝大多数管道进行的智能内检测都是指这种检测[4]。

图7 1219超高清轴向漏磁内检测器结构示意

常用的漏磁检测大都采用轴向励磁,但轴向励磁达不到全覆盖,且精度较低(高清或标清)、只能发现7 mmX5 mm及以上的伤,不能发现裂纹。为弥补当前漏磁检测的不足,必须研究超高清轴向、周向、45O励磁漏磁内检测系统,真正做到管道体积型缺陷的三轴三维检测。即其精度均要达到4 mmX4 mm及以上,检测脉冲达到1 500 Hz或2 000 Hz及以上,以实现宏观缺陷包括内外开口裂纹的全面检测。

1.5综合评价技术

1.5.1管材力学性能评价

对于管道生产厂不只是生产合格的钢管,还要提供钢管材料的力学性能、焊接接头力学性能、水压试验数据、破坏性试验数据、检验数据等基础资料,以建立管材制造数据库,为制定布管方案提供依据和建议。

对于制造监理不只是监造钢管合格与否,还要掌握每批管材力学性能及概率分布、水压试验、破坏试验等信息,并与标准规定的管材最小要求屈服强度(SMYS)进行比较,制定合理布管方案。对新建管道钢管的服役性能进行基础性评价,主要确定不合格钢管的概率及分布、试压建议等,供设计研究与参照、业主决策、建造实施。

管材力学性能评价的目的:① 合理布管。性能较高的布在高压地段,性能较低的布在低压地段。② 合理确定试验压力。合理确定每段管道的强度试验压力,充分暴露管材的制造缺陷、释放管材的富裕性能。

1.5.2检测数据综合评价

按照资产完整性评价方法进行综合评价(验证性评价)是非常必要的。依据布管方案、建造监造信息资料即基于管道本体建造基础数据,综合试压信息即P-V监视信息、变径检测、弱磁检测、漏磁检测等信息数据,开展综合评价工作。

①P-V压力容积图监测:对每个试压段开展P-V压力容积图监测是必要的。其重点是监视试压段有否塑性变形,初步验证管材性能和布管、试压方案的正确性。若有不可接受的塑性变形现象发生,通过后序的检测(如弱磁检测)方法设法找到塑变(段),用试压合格的钢管更换即可。一般此类情况很少发生,但不能杜绝。

② 变径检测:对每个试压段试压前后开展变形检测是必要的。根据变径检测数据的变化,确定有否变形超标的现象发生。若有不可接受的缺陷必须换管;若有P-V压力容积图监视的塑性变形特别是屈服点之后的塑性变形,原则上必有变形超标,这是充分必要的依据;变形信息还要作为塑性变形(屈服点及以前的)的重要依据之一;对凹坑、其他变形等缺陷,作为评价依据与其他检测信息进行对照,综合评价后,有结论再做处理。

③ 弱磁检测评价:对新建管道试压前后开展弱磁检测是非常必要的,重点是观测应力分布、应力变化及应力集中等规律。一般在弹性范围内的管段,其应力分布比较均匀、试压前后应力变化呈现变小的规律,亦或是应力释放了。对于应力变大的应力集中区域、应力相对变大与变形变大同时存在的区域、有P-V压力容积图监视塑性变形同时又有应力相对变大与变形超标的区域,要用矫顽力仪等进行外部应力验证核对,但都要换管,这些是不可接受的缺陷。对于凹坑、划痕、金口及死口等有应力存在的区域,还要结合漏磁检测等进行评价,再做处理。

④ 漏磁检测:对新建管道进行三个方向励磁(轴向、周向、45°)、超高清的漏磁检测是非常必要的,重点是发现裂纹,特别是未参与试压的管段和焊缝。漏磁检测完全可以作为基线检测与评价,或说是将基线检测与评价提前进行。对于检测出来的焊缝(环、直、螺旋焊缝)异常,特别是裂纹要高度重视。对有深度超过10%T、深度没超过10%T但有应力集中、深度没超10%T但有变形等的裂纹(显性、隐性),均需进行超声检测、射线检测验证核对,且都必须要换管,这些是不可接受的缺陷;对于有应力集中或有变形存在的凹坑、机械划伤等缺陷,也必须换管,这也是不可接受的缺陷;对于其他缺陷,按照相关标准进行评价。

以上这些判据只是基础的,还需要进一步丰富完善,并形成业内统一的评价标准。 综合评价(验证性评价)目的:① 确定管道合格与否,消除不可接受的缺陷。是否做到本质安全、从零开始,避免不必要的、更大的损失。② 确认管道性能好与坏、指标高与低的结论。对设计、建造等质量有评价,是否做到物有所值、物尽其用。③ 提交综合评价报告,作为交接、验收、投产及运行管理的重要依据,完整性管理从零做起。④ 建立新的验收标准体系。管道试压不是最后一道质量关口,完整性综合评价才是最后一道质量关口。

2 结语

随着我国新建油气管道的加速,如何做好投产前最后一道质量把关和验收工作至关重要,应加快完善新建管道检测及评价技术的研究及应用,及时排查和发现管道不可接受的缺陷,形成油气管道新建与运行交接(检测、判断、评价)验收标准,对提高管道质量安全意义重大,同时也为运行期管道的完整性管理提供依据。

[1]杨理践,刘斌,高松巍.弱磁场中漏磁检测技术的研究[J].仪表技术与传感器,2014(1):89-92.

[2]杨勇,尹春峰,姬杰.金属磁记忆技术在埋地金属管道应力集中区检测中的应用[J].石油工程检测,2012,38(5):54-57.

[3]张兰,张来斌,樊建春.基于磁记忆方法的油气管道内检测试验研究[J].石油机械,2010,38(5):1-4.

[4]杨理践,邢磊,高松巍.三轴漏磁缺陷检测技术[J].无损探伤,2013,37(1):13-16.

The Technology of Inspection and Acceptance Evaluation in New Oil Gas Pipeline

MIN Xi-hua, RAO Xin

(Western Pipeline Company of China Petroleum, Urumqi 830011, China)

In this paper, the existing defects, acceptance criteria and feasible detection technology of the new oil gas pipeline are analyzed. The method of detection and evaluation named 22112 is proposed. A series of standards for checking the quality of the pipeline are established by the varying diameter before and after applying pressure to the pipe, the weak magnetism and magnetic flux leakage test. In order to improve safety of the pipeline, it is necessary to investigate and discover defects of pipeline timely and eliminate the potential and unacceptable risk or danger before running, meanwhile the handover of quality and construction of pipeline must be ensured.

New oil gas pipeline; Weak magnetic detection; Detection of variable diameter; Detection and evaluation method

2015-05-28

闵希华(1959-),男,教授级高工,主要从事生产管理及科技信息工作。

10.11973/wsjc201603002

TG115.28

A

1000-6656(2016)03-0004-04