PMAC数控系统在数控旋压机中的应用研究

王 宇,郑宏伟,赵卫东,侯丰岩,郭亚明,李 辉,郭 丽,黄 涛

(长春设备工艺研究所,吉林 长春 130012)

PMAC数控系统在数控旋压机中的应用研究

王宇,郑宏伟,赵卫东,侯丰岩,郭亚明,李辉,郭丽,黄涛

(长春设备工艺研究所,吉林 长春 130012)

将原液压仿形机床改造为QX63—300CNC三轮强力旋压机床。对数控旋压机的纵向液压伺服系统特性进行了研究。研究确定了纵向伺服油缸系统的数学模型和PMAC数控系统内部PID算法,并通过Simulink仿真软件分析了PID控制器参数对液压伺服系统特性的影响。根据仿真结果调试旋压机的PMAC数控系统参数,使得纵向液压伺服系统的响应时间和定位精度有所提高,满足了数控旋压机技术指标要求。

旋压机;PMAC数控系统;液压伺服系统

数控旋压机为QX63—300CNC三轮强力旋压机床。其改造前为液压仿形机床,纵向是开环控制方式,横向是仿形闭环控制方式,加工轨迹只能按仿形板轨迹,存在工艺更改复杂、加工轨迹不精准及不能实时显示相关数据信息等缺点[1]。改造后,将PMAC数控系统应用在数控旋压机中,实现了纵、横向液压伺服系统闭环控制,满足了数控旋压机功能要求。

1 PMAC数控系统外围硬件

PMAC数控系统由美国Deltatau公司生产,它是集运动轴控制、PLC控制和数据采集的多功能运动控制产品。该系统标配以太网、RS232通信接口、数字I/O口、DAC输出、手轮通道、AMP控制信号输出、ENC反馈接口和FLAG标志信号,是一款功能强大、经济实用的多轴功能控制系统。采用该系统可大大提高控制系统的整体稳定性和可靠性。PMAC外围硬件连接图如图1所示。

图1 PMAC与外围硬件连接图

2 液压伺服系统

液压伺服系统原理图如图2所示。由伺服阀控制油缸-滑体移动,伺服阀的输入信号uk由PMAC数控系统AMP模块提供,通过PMAC内部PID控制器调节来改变伺服阀的输入信号,从而改变油缸-滑体位置,实现对伺服油缸-滑体位置和方向的控制。光栅尺是测量元件,用来测量油缸-滑体的位置,将ut数字量化后反馈到输入端并与给定位置数字量反向串联,便得到偏差。D0是根据设备工作情况预先设置的位置数字量。

图2 液压伺服系统原理图

2.1伺服油缸系统

QX63—300CNC旋压机进给轴包括3个横向液压伺服轴和1个纵向液压伺服轴。伺服油缸系统包括伺服阀和油缸-滑体。纵向伺服油缸行程较长,

存在滞后、响应时间慢等缺点,本文主要针对纵向伺服油缸系统特性进行仿真分析。伺服油缸系统计算公式[2]如下:

(1)

纵向油缸直径为250/180mm,长度为2 250mm。经计算得出,油缸的固有频率ωh=73.5rad/s、阻尼比ζh=0.2。将纵向油缸参数代入式1得:

(2)

2.2PMAC内部PID算法

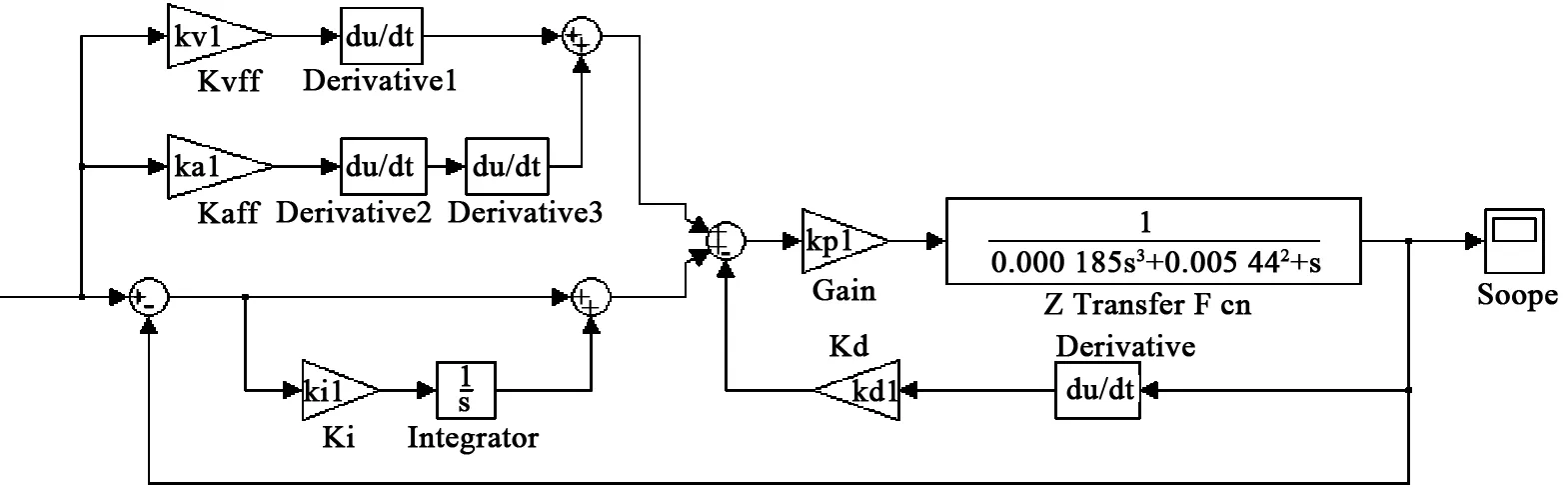

PMAC内部PID算法采用输入补偿的复合校正控制形式(见图3),其包含积分串联校正、反馈校正和前馈校正,这些校正环节可以组合成PD测速反馈控制系统、串联校正控制系统和按输入补偿的复合校正控制系统。在图3中,Kp是伺服环的比例增益;Kd是伺服环的微分增益;Ki是伺服环的积分增益;Kvff是伺服环的速度前馈增益;Kaff是伺服环的加速度前馈;IM是积分模式选择。

图3 典型PMAC内部PID算法

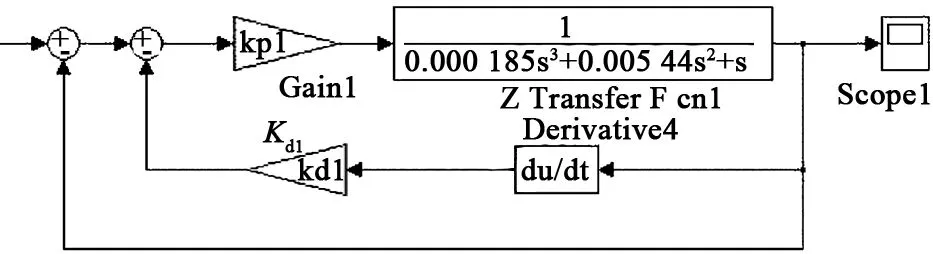

2.2.1PD测速反馈控制系统特性分析

在Simulink软件中搭建的数学模型如图4所示。根据图4可以确定PD测速反馈控制系统。

图4 PD测速反馈控制系统Simulink数学模型

PD测速反馈会降低系统的开环增益,从而加大系统在斜坡输入时的稳态误差;但不影响系统的自然频率,并可增大系统的阻尼比[3]。在保证系统稳定的前提下,增大系统的开环增益,可以弥补稳态误差的损失,同时适当选择测速反馈系数Kd,使系统阻尼比在合理范围之内,满足各项动态性能指标。仿真分析如下[4]。

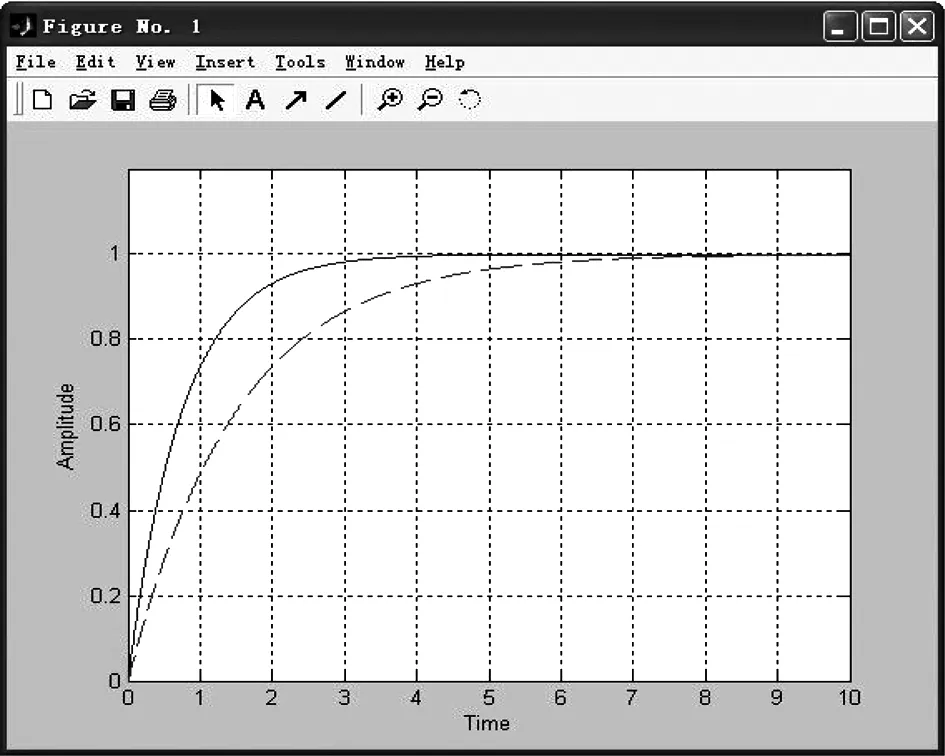

1)Kp变化时的仿真结果如图5和图6所示。由图5可知,当Kp变大时,系统动态指标(延迟时间、上升时间和调节时间)都有所提高。由图6可知,Kp变大时,系统的稳态误差得到改善。

图5 Kp变化时系统单位阶跃响应

图6 Kp变化时系统单位斜坡响应

2)Kp不变、Kd变化时的仿真结果如图7所示。由图7可知,当Kd变小时,系统动态指标(延迟时间、上升时间和调节时间)都有所提高。

图7 Kd变化时系统单位阶跃响应

根据仿真结果,调节PMAC数控系统中PID控制器参数Ix30和Ix31,伺服油缸系统能够稳定运行;但是稳态误差较大,影响系统的定位精度。

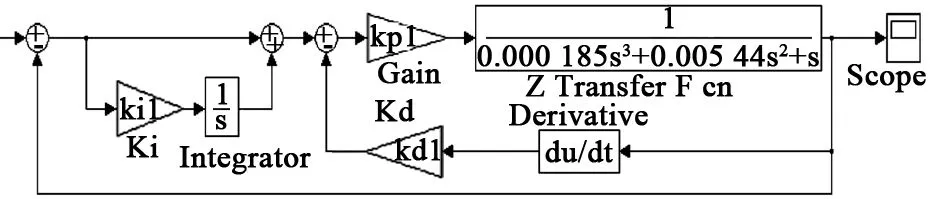

2.2.2串联校正控制系统特性分析

在Simulink软件中搭建的数学模型如图8所示。根据图8可以确定串联校正控制系统。

图8 串联校正控制系统Simulink数学模型

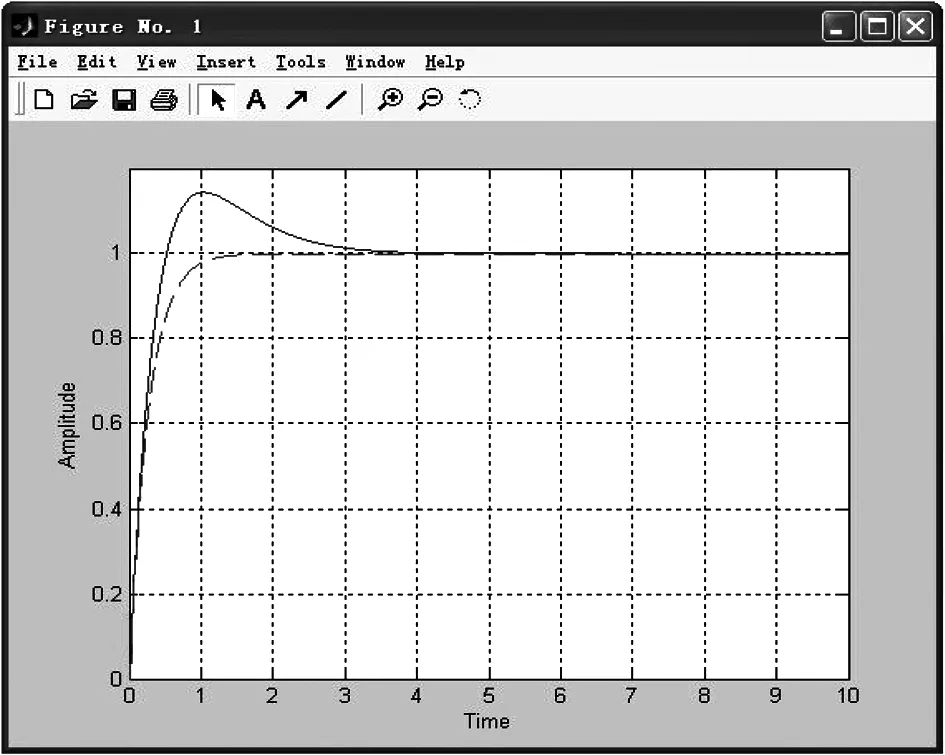

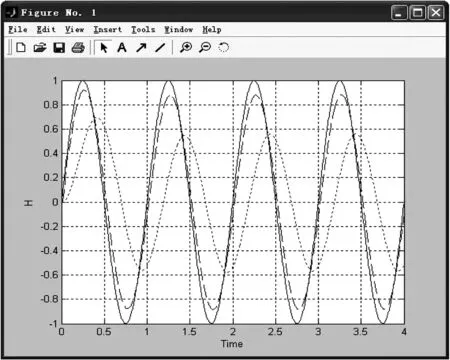

在系统稳定的情况下,加入Ki时串联校正控制系统单位阶跃响应仿真结果如图9所示。由图9可知,当Ki变大时,系统动态性能指标超调量变大,响应时间变快。Ki变化时串联校正控制系统单位斜坡响应仿真结果如图10所示。由图10可知,Ki变大时,系统的稳态误差明显减小。

图9 加入Ki后系统单位阶跃响应

图10 Ki变化时系统单位斜坡响应

根据仿真结果可得,在保证系统稳定的条件下,适当增加积分增益Ix33,可以减小系统稳态误差,提高定位精度。

2.2.3按输入补偿的复合校正控制系统特性分析

PMAC数控系统内部PID控制系统包括前馈校正、串联校正和反馈校正(见图11)。在图11中,Kaff为伺服环的加速度前馈, 利用它可以消除系统在加减速时的跟随误差。

图11 按输入补偿的复合校正控制系统Simulink数学模型

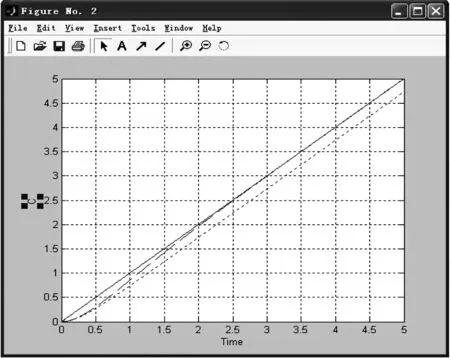

加入前馈校正后,伺服油缸数控系统的特性如图12和图13所示。由图12可知,增大Kvff数值,可以减小系统的稳态误差。由图13可知,增大Kvff数值,可以降低系统的跟随误差。

图12 Kvff变化时系统单位斜坡响应

图13 Kvff变化时系统单位加速度响应

从控制系统稳定性的角度来说,有前馈控制时的复合控制系统稳定性与前馈控制无关, 复合校正

控制系统很好地解决了一般反馈控制系统在提高控制精度与确保系统稳定性之间存在的矛盾。根据设备的技术指标要求并结合理论,调节Kp、Kd、Ki、Kvff和Kaff参数,可使系统的特性达到要求。

3 结语

PMAC数控系统在QX63—300CNC三轮强力旋压机得到很好的应用,可以实现纵、横向液压伺服系统闭环控制、主轴控制和PLC逻辑控制等,工艺编程灵活、方便,并能实时显示相关数据信息,具有标准数控系统的功能。PMAC内部PID控制器参数对液压伺服系统特性影响进行了仿真分析,得出Kp影响系统的刚度、Kd提供给系统阻尼、Kvff减小系统的跟随误差、Ki减小系统的稳态误差和Kaff消除系统在加减速时的跟随误差等结论。

[1] 王大力,等. 镍基高温合金筒形件毛坯错距旋压工艺研究[J].新技术新工艺,2016(2):12-15.

[2] H.E.梅里特.液压控制系统[M].北京:科学出版社,1976.

[3] 胡寿松.自动控制原理[M].5版.北京:科学出版社,2007.

[4] 宋志安.基于MATLAB的液压伺服控制系统分析与设计[M].北京:国防工业出版社,2007.

责任编辑马彤

Research of PMAC NC System on CNC Spinning Machine

WANG Yu, ZHENG Hongwei, ZHAO Weidong, HOU Fengyan, GUO Yaming, LI Hui, GUO Li, HUANG Tao

(Institute of Changchun Equipment Technology, Changchun 130012, China)

The original hydraulic profiling machine is transformed into QX63-300CNC three rollers power spinning machine. Mainly study the characteristic of longitudinal hydraulic servo system to the CNC spinning machine. Firstly, determine the mathematical model of the longitudinal servo cylinder. Secondly, determine the NC system with PMAC internal PID algorithm, and through the Simulink simulation software analyze the PID controller parameters on the influence of the hydraulic servo system feature. Finally, according to the results of simulation and debugging of the spinning machine NC system with PMAC parameter, make the longitudinal hydraulic servo system response time and positioning accuracy improved, and satisfy the requirement of technical indicators of CNC spinning machine.

spinning, PMAC NC, hydraulic servo system

TG 580.23

A

王宇(1983-),女,工程师,硕士,主要从事数控旋压成形技术等方面的研究。

2016-05-18