红外热成像无损检测技术现状及发展

陈大鹏,毛宏霞,肖志河

(1.光学辐射重点实验室,北京 100854;2.北京环境特性研究所,北京 100854)

红外热成像无损检测技术现状及发展

陈大鹏1,毛宏霞2,肖志河2

(1.光学辐射重点实验室,北京100854;2.北京环境特性研究所,北京100854)

红外热成像是近年来发展起来的一种快速有效的无损检测技术,通过主动热激励使物体内部的异性结构以表面温场变化的差异形式表现出来,实现缺陷的定位、识别和定量测量;它是一门跨学科的技术,它的研究和应用,提高了多种军、民用工业设备的安全性可靠性;综述了红外热成像无损检测技术的基本概念、关键技术原理和系统组成,比对分析了光脉冲、超声、锁相、太赫兹等各种热激励方式的技术特点,介绍了国内外相应的发展状况和进展,并给出了一些典型应用案例,最后总结了该技术的发展趋势。

红外热成像;无损检测;热激励

0 引言

无损检测(nondestructive testing,NDT),是指在不会对材料或元件的有效性或可靠性造成损害的前提下,对其内部的异性结构(缺陷或损伤)进行探测、定位、识别及测量的一种实用性技术[1]。目前常规的无损检测技术有,超声、X射线、涡流、磁粉、渗透等,各种方法都有其优势,也有其局限性和不足。随着航空航天等高精尖产业对无损检测的需求,各种新的检测方法不断涌现。

随着红外技术的发展,近年来出现了一种新的无损检测技术-红外热成像无损检测技术(又称红外热波无损检测技术)。它是一门跨学科的技术,它的研究和应用,对提高航空航天器,多种军、民用工业设备的安全可靠性具有重要意义。美国多家大公司及政府机构已经在广泛应用和推广该技术[2-3]。

该技术在我国近十几年发展起来,2003年9月该项技术的应用研究也列入了我国国家863 高科技发展计划,逐渐应用于航空航天、风电、土木、军工等领域。

1 国内外研究现状

红外热成像无损检测技术的开发和应用受益于20世纪热成像设备的发展。1964年,二次世界大战后,美国德克萨斯仪器公司首次研制成第一代军用红外热像设备。1965年,瑞典开发研制了具有温度测量功能的红外成像装置,称为热像仪。1978年,美国德克萨斯仪器公司又研制成功世界上第一个非制冷红外热像系统。20世纪90年代中期,美国FSI公司研制出新一代焦平面热像仪。随着焦平面热像仪的发展及应用,红外热波技术进入了快速发展的阶段,在无损检测领域中的重要性逐渐显示出来[4]。

之后,国际上积极开展红外热成像无损检测技术的研究,美国韦恩州立大学是最早从事该项技术的研究单位之一,一直处于该领域的前沿,在光脉冲、超声激励红外热成像方面取得了很多实际有用的研究成果。之后该技术逐渐被美国多家大公司(如GE、GM、波音、福特、洛克西德、西屋等)及政府机构(如NASA、FAA、空军、海军)所采用,并形成了行业标准,除已有美国无损检测学会指定的ASNT标准外,还有美国材料试验协会指定的ASTM标准,此外,还有各行业制定的各种操作说明书以及严格的人员培训体系。美国TWI是第一个将红外热波技术商业化的公司,其闪光灯脉冲热成像产品已经被NASA等航空航天部门所承认和广泛应用[5-9]。此外,英国巴思(Bath)大学、英国无损检测协会、德国斯图加特大学、法国Cedip公司、加拿大Laval大学、俄罗斯、澳大利亚等国都在致力于该项技术的研究,并广泛应用于飞机复合材料构件内部缺陷及胶接质量的检测、冲击损伤检测以及蒙皮铆接质量检测等[10-18]。

国内,受热像仪发展的限制,红外热波无损检测技术的研究起步较晚。前期工作主要局限在传统被动式红外热成像检测,扫描、非制冷热像仪占据市场主导,其温度分辨率和采集频率无法满足捕捉快速变化温场的需要。随着焦平面制冷型热像仪的发展和引进,主动式红外热成像无损检测技术近十几年才逐渐发展起来[19]。主要研究单位有首都师范大学、北京航空航天大学、北京理工大学、哈尔滨工业大学、西北工业大学、南京大学、南京航空航天大学、航空材料研究院、中国民航科学技术研究院等各大高校和科研院所。在热波检测理论、热激励方法、缺陷尺寸和深度的定量研究等方面取得了一些进步[20-27],逐渐将其应用于航空航天、风力发电、汽车制造等领域,并制定了相关的国家标准,如,无损检测-闪光灯激励红外热像法[28]。

2 关键技术及原理

红外热成像(又称“红外热波”)技术是一种基于瞬态热传导理论的无损检测方法。通过主动对物体施加可控热激励,使物体内部的异性结构(缺陷和损伤,如异物、孔隙、分层、脱粘、多胶、渗入液体等)以表面温场变化的差异形式表现出来,采用红外热像仪连续观测和记录物体表面的温场变化,并对序列热图结果进行运算和处理(减背景、拟合、微分、傅里叶变换等),以实现对物体内部异性结构定性和定量的表征[2-4]。

红外热成像检测的核心是采用了主动式控制热激励的方法,与传统的被动式红外热成像检测是有区别的。针对被测物的材质、结构和缺陷类型以及特定的检测环境和条件,需要采用大功率闪光灯、超声波、激光、THz 波、热风、电磁感应、电流、机械振动等不同方式的热激励手段及相应的机械装置、控制装置及编制控制软件,同时采用红外热成像技术对时序热波信号进行数据采集,采用专用软件进行实时图像信号处理,并显示检测结果。下面介绍几种典型的热激励方式。

2.1光脉冲热成像技术

分为反射式和透射式两种,如图1(a)、(b)所示。它是利用高能脉冲闪光灯对被检物表面进行热激励,瞬间在试件表面形成一层平面热源,并以热波的形式在其中传播。如果试件内部有缺陷(脱粘、分层等),会使该处热波的传播形式发生改变,从而引起试件表面温场的变化。同时用热像仪捕捉这个变化的过程,找到缺陷的位置和形状。此外,热图序列还包含了温场变化的时间信息,通过相应的数据处理算法,可以实现缺陷属性识别、缺陷深度定量测量等。该方法是最为经典、成熟的方法,其优点是非接触、检测速度快。但该方法也受试件表面红外发射率、试件几何形状以及加热均匀性的影响[29-31]。

图1 光脉冲红外热成像检测原理图

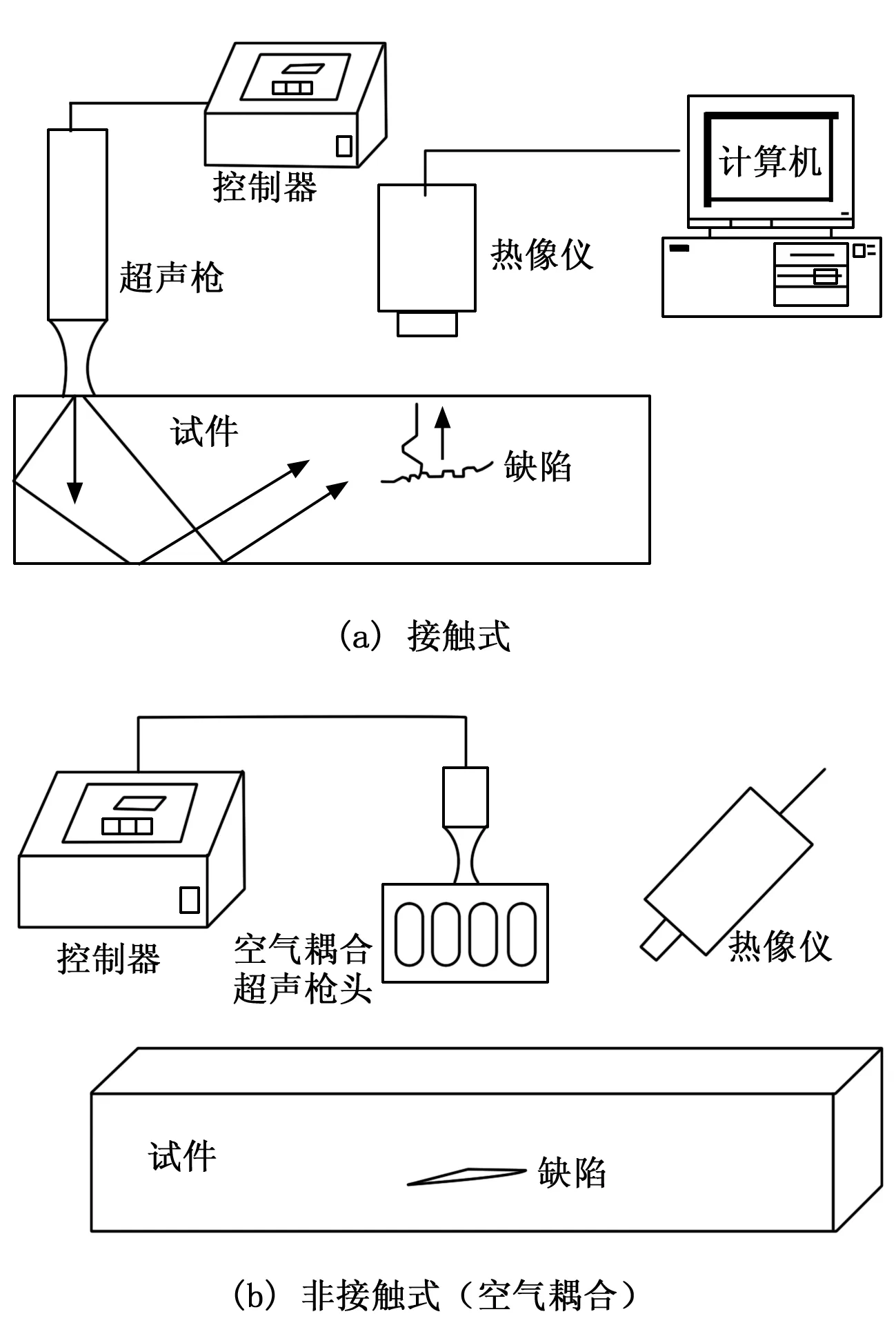

2.2超声激励红外热成像

超声激励红外热成像又叫做振动红外热成像,该方法是利用超声能量作为热激励源,将20~40 kHz的超声波耦合进试件。如果试件中有裂纹、分层等缺陷,高频振动的超声能量将会引起缺陷界面的摩擦生热,热像仪捕捉试件表面温场的变化,从而实现缺陷的探测[32-34]。该方法利用缺陷部位自身生热,受背景噪声影响小,得到的热图像对比度高,对垂直于试件表面的裂纹尤其敏感。但该技术热激励过程中,超声焊枪需要在一定压力下将超声能量耦合进试件,容易对试件造成二次损伤。目前,首都师范大学红外热波联合实验室正致力于空气耦合超声激励红外热成像技术的研究[35],利用特殊设计的枪头,将超声能量通过空气耦合进试件,实现非接触超声热激励。然而,现阶段受制于设备功率和超声在空气中的严重衰减,激励效果还远不如传统接触式的方法。但由于其非接触、无损的特点,有很好的发展前景。图2(a)和(b)分别为接触式与非接触式超声激励红外热成像原理图。

图2 超声激励红外热成像原理图

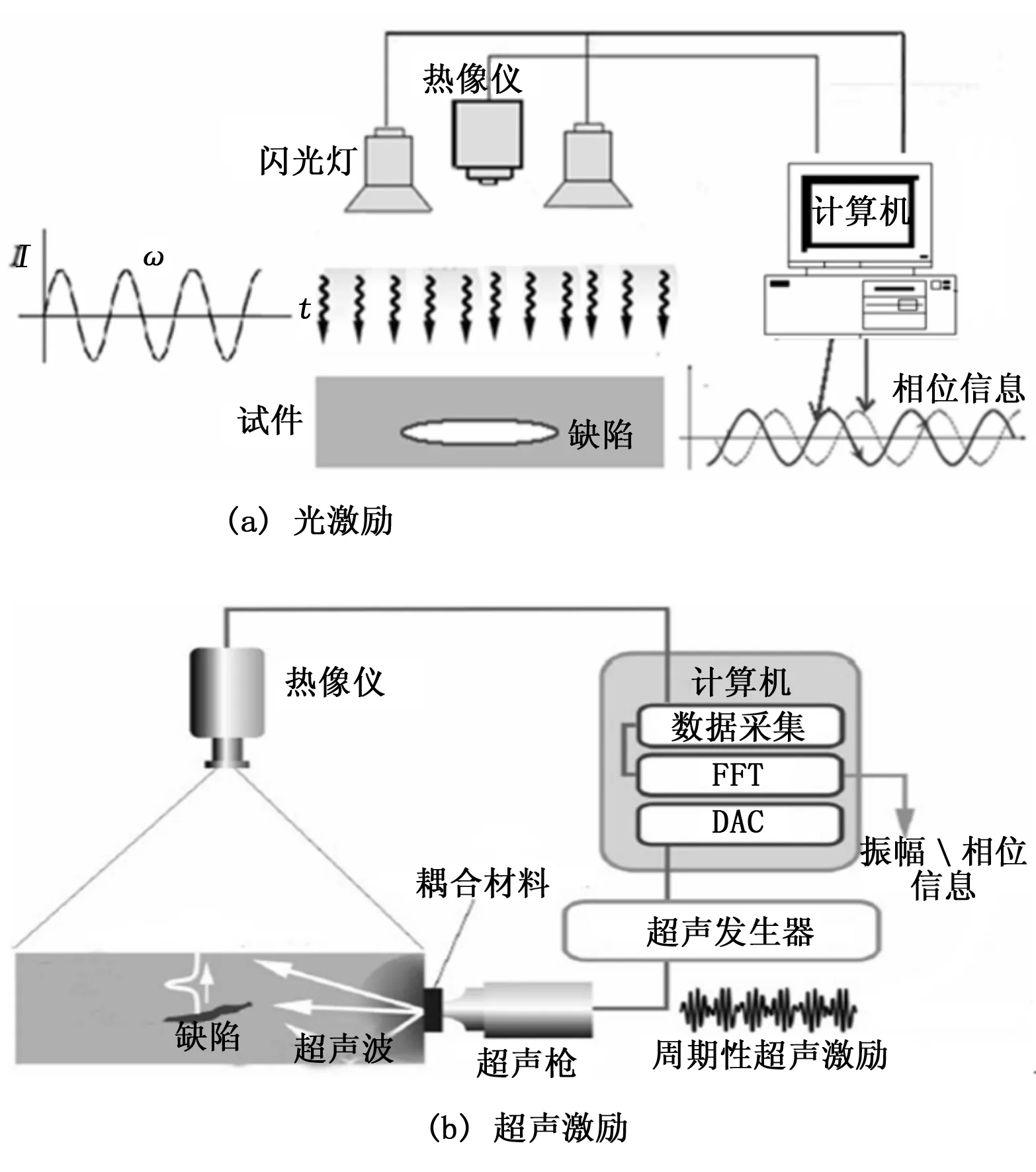

2.3锁相红外热成像

锁相红外热成像技术是主动对被检物施加周期调制的热激励(光、超声等),如被检测物内部存在缺陷,缺陷部位会产生周期性的热响应,进而影响试件表面温场分布。热像仪采集表面温场的变化,通过软、硬件提取特定锁相频率下表面热信号的幅值、相位信息[36-37]。幅值表征了反射波和入射波的矢量和,相位则表征了反射波和入射波之间的相位差,由此来分析被检测物中的缺陷信息。图3(a)和(b)分别为光锁相红外热成像检测原理图和超声激励锁相红外热成像原理图。

图3 锁相红外热成像检测原理图

光锁相红外热成像一次性检测面积大,所得的相位图不易受热激励不均匀性、环境反射、材料表面状况等影响[38]。超声锁相热成像,可以用功率较小(相对于脉冲超声激励)的周期性超声激励得到较好的检测结果,一定程度上避免了对试件造成二次损伤。但是不论是光锁相还是超声锁相,检测时都需要尝试不同的锁相调制频率,频率太高热波穿透深度不够,太低得到热图像的信噪比低,且单次实验周期较长[39]。

2.4脉冲相位热成像

2.5太赫兹激励的红外热波技术(THz Thermal Wave NDT)

太赫兹(Terahertz或THz,1 THz=1012Hz)波通常指的是频率在0.1~10 THz范围内的电磁辐射。利用THz波作为热源进行红外热波检测是一个新的探索,通常利用返波振荡器(返波管,BWO,Backward Wave Oscillator)太赫兹源对试件表面进行持续的或是周期性的热激励,热像仪探测试件表面温场变化,检测原理图如图4所示。目前受太赫兹功率源的限制,这项技术还处于试验阶段,对较薄吸波涂层下预埋缺陷进行小范围热激励有一定的检测效果[43]。在检测能力上,与技术较为成熟的闪光灯脉冲激励相比还有很大的差距。但随着THz技术的发展,THz发射源的改进,以其作为热源的红外热波技术也将进一步提高。理论上用THz作为热激励源,有如下优势:

1)表面薄膜的红外热波检测,如加热能量过高,会将其烧毁而破坏被检测件。而小能量的THz波在不损坏被检测件的前提下能有效地进行热激励。

2)在检测某些对可见光敏感的材料时,用THz波进行热激励可避免对试件造成二次污染。

3)传统的闪光灯激励脉冲宽度宽,为毫秒量级,近表面的结构信息往往由于脉宽太宽而被掩埋掉。而THz脉宽窄,为皮秒量级,如用大功率太赫兹脉冲热激励,窄脉冲能够为探测近表面结构信息提供可能(如热障涂层的厚度测量)。

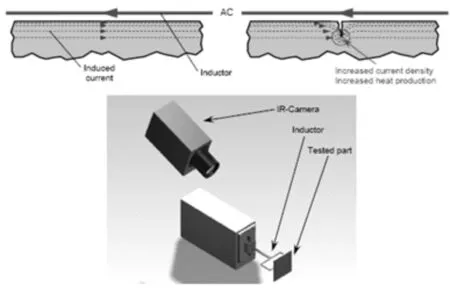

2.6电磁激励红外热成像

又叫做涡流红外热成像,主要是针对金属材料,尤其是金属裂纹的检测,利用高频磁场在试件产生表面及亚表面的感应电流,如有裂纹存在,会造成裂纹根部电流密度集中,产生多余的热量,同时用热像仪探测温场变化,达到检测的目的。常用交流电的频率50~500 kHz,功率为5~10 kW。该方法的优点是速度快、非接触,只有缺陷部位生热,得到的结果信噪比高;缺点是只能对导电材料进行检测,不适用某些复合材料。

图5 太赫兹激励红外热成像检测原理图

以上是用于红外热波技术的几种典型的热激励方式,但并不局限于以上几种,任何能够对被检物产生热扰动的可控热激励都可以被采用,如,电热毯、热吹风、热水袋等。只有发展新的、有效的热激励方式,以及相应的数据处理算法,才能不断提高红外热波技术的检测能力[44-45]。

3 应用案例

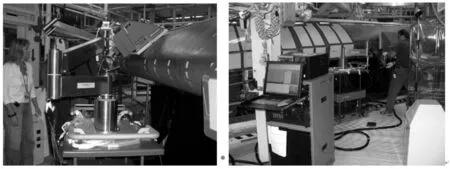

美国、俄罗斯、法国、加拿大等国已把红外热成像检测技术广泛应用于飞机复合材料构件内部缺陷及胶接质量检测、蒙皮铆接质量检测。美国还把它用于航天飞机耐热保护层潮湿检测,Atlas 空间发射舱复合材料的脱粘检测,A3火箭无损检测[46],图6为NASA利用脉冲式红外热波技术检测航天飞机机身蒙皮的照片。

图6 NASA利用脉冲式红外热波技术检测航天飞机机身蒙皮的照片

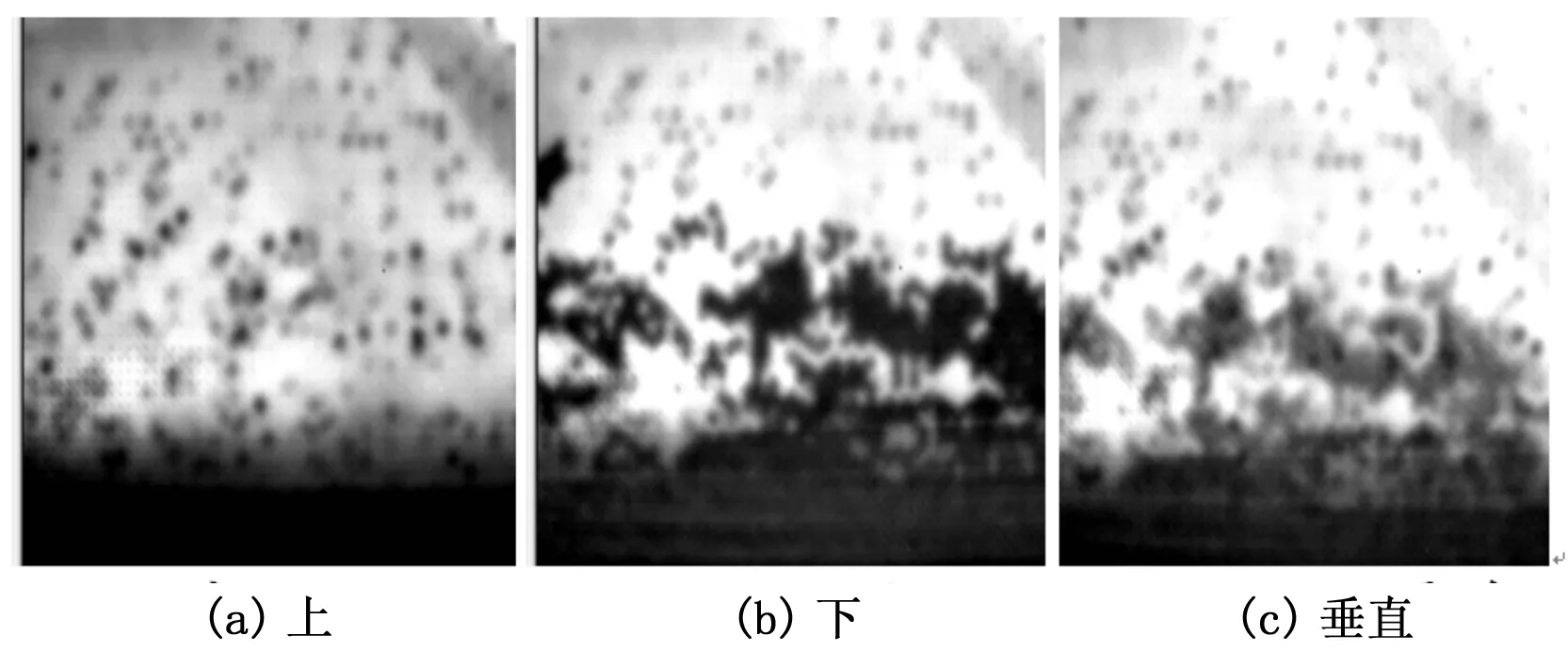

美国韦恩州立大学在该技术领域的研究上一直处于最前沿,取得了很多实际的研究成果。图7所示是他们利用反射式脉冲热激励红外检测设备对波音747机身复合材料进行现场、在役检测照片。图8所示的热图像是对该飞机尾翼的蜂窝部件积水缺陷的检测结果,分别从3个方向(上、下、垂直)进行检测[47]。

图7 波音747红外热波检测现场照片

图8 红外热成像方法用于飞机蜂窝结构材料液体渗入的探测

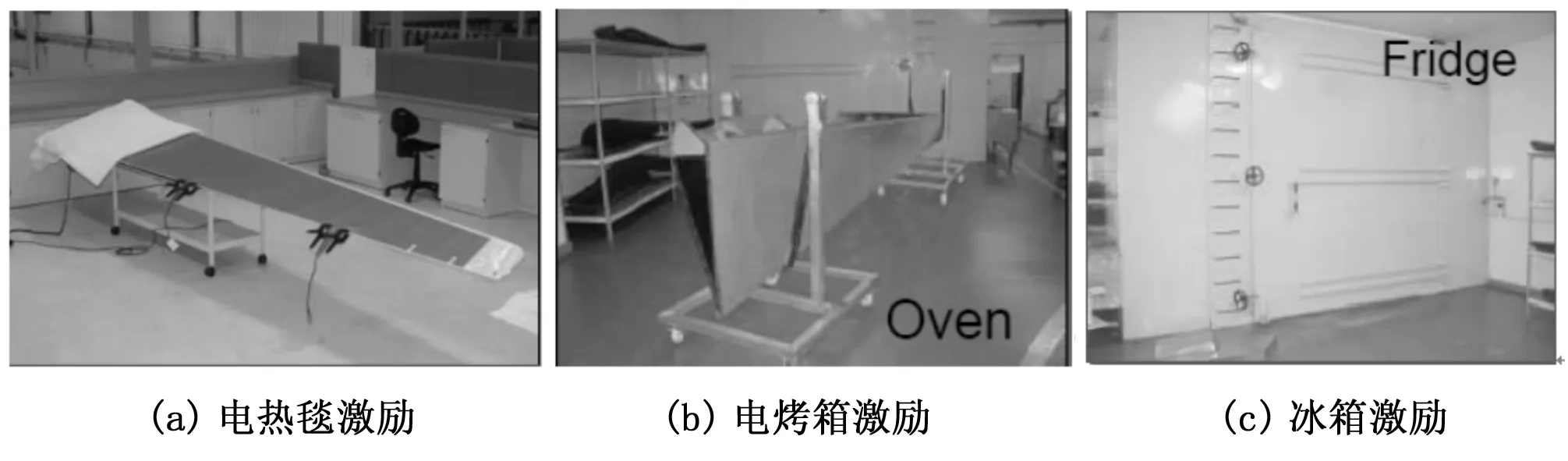

空客公司则是用多种热激励方式的红外热成像技术检测飞机蜂窝结构内部浸入液体。利用电热毯、烤箱和冰箱等进行长时间持续热激励,热像仪采集试件表面升温及降温过程。图9(a)、(b)、(c)分别为3种热激励的检测照片。实验的目的主要是从快速、大面积、工程应用的角度来研究飞机机身蜂窝结构渗入液体的检测问题[48]。

图9 空客公司飞机蜂窝结构材料积水的红外热成像检测

在FAA1998,1999 和2000年飞机机身无损探伤技术竞标中,此技术击败包括X 射线、超声波、暗电流检测等多项技术而唯一胜出。并逐渐被NASA、美国空军和海军、波音、洛克希德,各大汽车公司及各大航空公司等许多知名大公司所采用[49]。

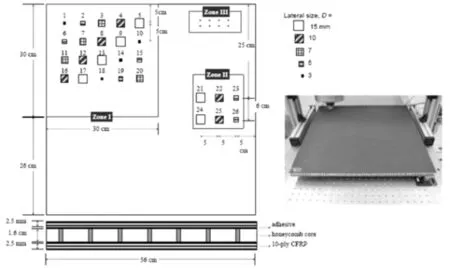

加拿大空中交通研究中心和LAVAL大学设计有不同尺寸、不同类型缺陷的碳纤维蒙皮蜂窝结构材料板。对不同检测手段的检测效果和精度进行比对分析[50-53],如图10所示。

图10 试件设计示意图

德国斯图加特大学开发了超声激励的锁相红外热成像技术,对物体施加周期性、可控频率的超声热激励,来研究物体内部结构对周期性温度变化的热响应[5],该研究单位有大量关于金属及复合材料微裂纹检测的相关报道,在超声锁相热成像技术领域一直处于领先地位[32]。此外,俄罗斯、英国、日本、澳大利亚、芬兰、意大利等国家也都致力于该项技术的研究,并形成了各自的技术特点[54-56]。

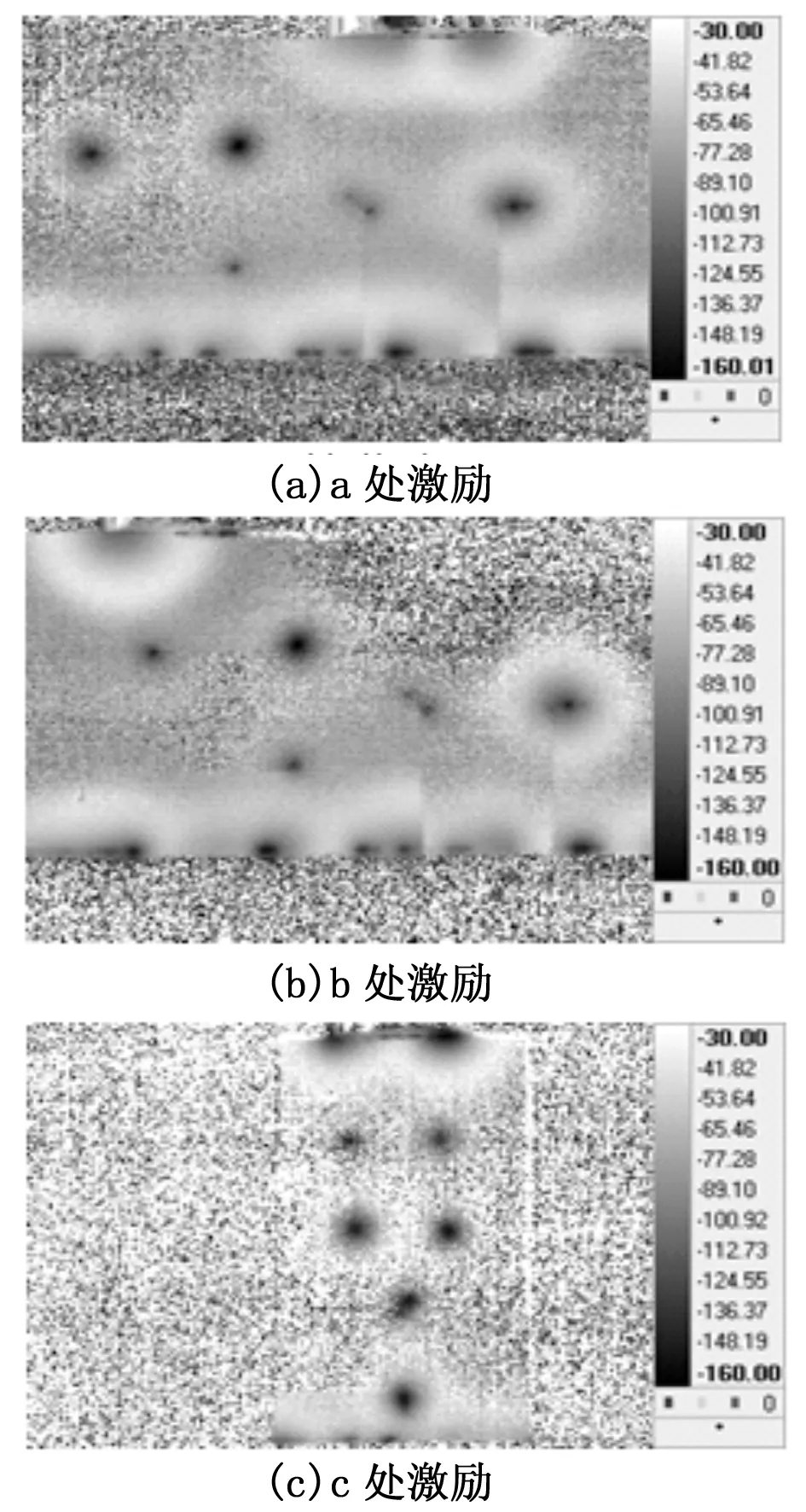

国内,红外热成像无损检测技术近十几年逐渐发展起来,尤其是在复合材料无损探伤领域的优势逐渐体现出来。文献报道中,已有多家单位将其用于飞机复合材料内部缺陷的检测。如,航天材料及工艺研究所的陈桂才等学者利用有源红外热波无损检测技术对铝蜂窝和泡沫夹芯复合材料的脱粘缺陷进行了检测研究,验证了该方法的可行性[26];北京航空航天大学的郭兴旺教授研究了脉冲相位法在复合材料检测中的应用,指出分析相位图是对蜂窝结构复合材料无损检测和评估的有效方法[42];哈尔滨工业大学的汪子君博士,利用锁相红外热成像检测技术对复合材料进行了实验研究,刘慧等利用频率调制的超声红外热成像技术检测金属微裂纹缺陷,并研究了不同热激励位置对检测效果的影响,图11所示为不同热激励位置得到的相位热图[57];

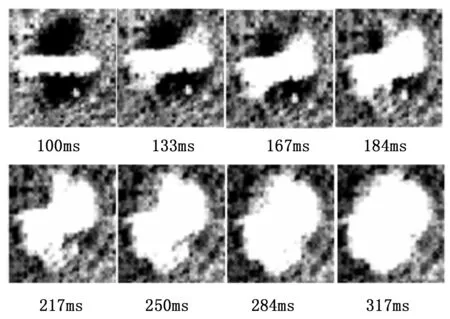

图11 超声锁相激励热成像相位热图

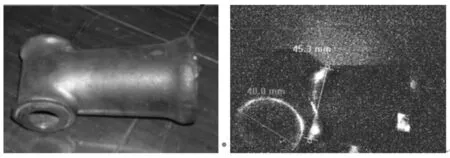

s空军第一航空学院利用脉冲红外热成像技术对某型号战斗机上使用的玻璃纤维复合材料中的分层缺陷和蜂窝结构复合材料冲击损伤缺陷进行了实验研究,提出了利用图像增强和二值化处理方法计算冲击损伤面积[25];中国航空综合技术研究所李慧娟、蔡良续等对复合材料中典型缺陷进行了脉冲红外检测和锁相红外检测的研究,设计不同的试件来研究脱粘、分层缺陷的红外热成像检测方法、检测能力、检测工艺等[58-59];装甲兵工程学院利用该技术对武器装备机电系统进行质量检测,提高了武器装备的使用寿命。南京大学对超声激励作用下铝板裂纹缺陷发热情况进行了有限元模拟研究。2003年9月,北京航空航天大学与首都师范大学建立红外热波联合实验室,承担国家863项目—关于红外热波无损检测技术在复合材料的应用研究,开展了脉冲红外热成像检测技术对于复合材料中分层、脱粘、冲击损伤等缺陷检测和深度测量的研究,图12为该实验室对碳纤维层压板冲击损伤检测红外热成像检测结果的热图序列,图13为利用超声热激励检测飞机前起落架旋转臂裂纹缺陷热图像,并对裂纹位置和尺寸进行了测量。此外,相关报道中该技术在固体燃料发动机、ITER项目、土木工程、文物保护等领域也有大量应用案例[60-62]。

图12 碳纤维冲击损伤检测结果热图序列

图13 超声激励红外热成像检测飞机起落架裂纹缺陷

4 结束语

红外热成像无损检测技术是一项通用技术,具有很强应用性和可拓展性。可以应用于多种材料和结构。该技术的应用既可作为产品评价的依据,也为工艺分析提供参考信息。可用于改进材料的产品质量、产品设计、加工制造、成品检验以及使用的各个阶段。该项检测技术的优势明显,应用也越来越广泛,从军工到民用,从航空航天到土木建筑。目前已形成相应国家标准和企业标准,从实验室研究逐渐发展成为一种符合工程应用需求的常规检测技术,为各行各业产品故障诊断和延长使用寿命起到了不可或缺的作用。总结该技术的发展趋势有如下几点:

1)脉冲红外热成像,随着理论、算法研究的成熟,逐渐向高精度、定量化检测方向发展;另外,窄脉冲激励、高帧频热像仪的发展为较薄(微米级)涂层的检测和测厚测量提供了可能。

2)超声红外热成像的发展则更倾向于频率调制、低激励能量、空气耦合等特点,以适应各种被检对象的需求,并不再局限于金属裂纹的检测,逐渐应用于非金属材料和复合材料。

3)随着太赫兹技术的发展,太赫兹与红外相结合的检测方式也是未来的发展方向之一。

4)针对快速、工程化检测的需求,各种简单、有效的激励方式被开发出来,如热吹风,冷热水循环、电热毯等,针对不同检测需求,设计相应的热激励方法是工程化检测的发展趋势。

5)由航空航天逐渐向民用领域发展,如风电、文物保护、建筑等;近年来该技术各项标准逐渐完善,操作人员考级持证上岗,该技术也由五大传统检测技术的补充,逐渐发展成为一种不可或缺的常规检测技术。

[1] 邵泽波,刘兴德. 无损检测[M]. 北京: 化学工业出版社,2011.

[2] Maldague X,Moor P O. Infrared and thermal testing: nondestructive testing handbook[M]. America: The American Society for Nondestructive Testing,2001: 48-93.

[3] Maldague X. Introduction to NDT by active Infrared thermography[J]. Materials Evaluation,2002,60(9): 1060-1073.

[4] Carlomagno G M,Meola C. Comparison between thermographic techniques for frescoes NDT[J]. NDT&E International,2002,35(8): 559-565.

[5] Wang X. Pulse-echo thermal wave imaging of metals and composite[D]. Detroit: Wayne State University,2001.

[6] Han X Y,Favro L D,Li L,et al. Quantitative thermal wave carrion measurements on a DC-9 Belly skin in the presence of irregular paint thickness variations[J]. Review of Progress in Quantitative Nondestructive Evaluation,2001,20: 483-486.

[7] Favro L D,Kuo P K,Thomas R L. Thermal wave imaging for aging aircraft inspection[J]. Material Evaluation,1993,53(12): 1386-1389.

[8] Han X Y,Favro L D,Kuo P K,et al. Early-time pulse-echo thermal wave imaging[A]. Twenty-Second Symposium on Quantitative Nondestructive Evaluation[C]. Seattle: CSA,1996: 519-524.

[9] Han X Y,Favro L D,Thomas R L. Quantitative defect depth measurements for NDE of composites[A]. Proceedings of the American Society for Composites[C]. Lancaster: Technomic Publishing ,1998: 1077-1081.

[10] Schroeder J A,Ahmed T,Chaudhry B,et al. Non-destructive testing of structural composites and adhesively bonded composite joints: pulsed thermography[J]. Composites Part A: Applied Science and Manufacturing,2002,33(11): 1511-1517.

[11] Almond D P,Peng W. Thermal imaging of composites[J]. Journal of Microscopy,2001,201(2): 163-170.

[12] Ball R J,Almond D P. The Detection and measurement of impact damage in thick carbon fiber reinforced laminates by transient thermography[J]. NDT&E International,1998,31(3): 165-175.

[13] Angelidis N,Irving P E. Detection of impact damage in CFRP laminates by means of electrical potential techniques[J]. Composites Science and Technology,2007,67(3): 594-604.

[14] Chambers A R,Mowlem M C,Dokos L. Evaluating impact damage in CFRP using fiber optic sensors[J]. Composites Science and Technology,2007,67(6): 1235-1242.

[15] Wu D,Salerno A,Busse G. Lockin-thermography for non-destructive evaluation of aerospace structures[A]. Proceedings of the 7th European Conference on Non-Destructive Testing[C]. Copenhagen: NDT,1998,3(9): 26-29.

[16] Dillenz A,Busse G,Wu D,et al. Ultrasound Lock-in thermography: feasibilities and limitation[A]. Diagnostic Imaging Technologies and Industrial Applications[C]. Munich: SPIE,1999,3827: 10-15.

[17] Wu D,Busse G. Lock-in thermography for nondestructive evaluation of materials[J]. Revue Generale de Thermique,1998,37(8): 693-703.

[18] Vallerand S,Maldague X. Defect Characterization in pulsed thermography: a statistical method compared with Kohonen and perceptron neural networks[J]. NDT&E International,2000,33(5): 307-315.

[19] 王迅,金万平,张存林,等. 红外热波无损检测技术及其进展[J]. 无损检测,2004,26(10): 498-501.

[20] 李艳红,金万平,杨党纲,等. 蜂窝结构的红外热波无损检测[J]. 红外与激光工程,2006,35(1): 45-48.

[21] 李艳红,张存林,金万平,等. 碳纤维复合材料的红外热波检测[J]. 激光与红外,2005,35(4): 262-264.

[22] 郭兴旺. 复合材料红外无损检测的建模分析和热像处理[J]. 北京航空航天大学学报,2004,30(4): 363-369.

[23] 汪子君. 红外相位法无损检测技术及应用研究[D]. 哈尔滨:哈尔滨工业大学,2009.

[24] 刘俊岩,戴景民,王扬. 红外锁相法热波检测技术及缺陷深度测量[J]. 光学精密工程,2010(18): 37-44.

[25] 杨小林,代永朝,李艳红. 红外热波技术在飞机复合材料损伤检测中的应用[J]. 无损检测,2007,29(4): 200-202.

[26] 陈桂才,吴东流,程茶园. 复合材料缺陷的红外热波无损检测[J]. 宇航材料工艺,2004(1): 55-58.

[27] 缪鹏程,米小兵,张淑仪,等. 超声红外热像检测中缺陷发热的瞬态温度场的有限元分析[J]. 南京大学学报(自然科学),2005,41(1): 98-104.

[28] GB/T 26643-2011. 无损检测-闪光灯激励红外热像法,导则[S]. 北京: 中国标准出版社,2011.

[29] 刘波,张存林,冯立春,等. 热波检测碳纤维蜂窝材料脱粘缺陷的边缘识别[J]. 红外与激光工程,2007,36(2): 211-214.

[30] 蒋淑芳,宁宁,沈京玲,等. 碳纤维层压板冲击损伤的红外热波无损检测[J]. 红外与激光工程,2006,35(3): 267-270.

[31] 霍雁,李慧娟,赵跃进,等. 脉冲红外热成像对于碳纤维复合材料检测能力的研究[J]. 中国激光,2010,37(s1): 277-281.

[32] 陈大鹏,张存林,李晓丽,等. 超声热红外技术在无损检测领域中的应用[J]. 激光与红外,2008,38(8): 778-780.

[33] 陈大鹏,李晓丽,李艳红,等. 超声红外热像技术检测激光焊缝质量[J]. 无损检测,2008,30(10): 747-749.

[34] Chen D P,Wu N M,Zhang Z. Defect recognition in thermosonic imaging[J]. Chinese Journal of Aeronautics,2012,25(10): 657-662.

[35] Chen D P,Zeng Z,Tao N,et al. Air-coupled ultrasonic thermography for inspecting impact damages in CFRP composite[J]. Chinese Optics Letters,2012,10(S1): S10401.

[36] Dolinkoa A E,Kaufmann G H. Enhancement in flaw detectability by means of lock-in temporal speckle pattern interferometry and thermal Waves[J]. Optics and Laser in Engineering,2007,45(6): 690-694.

[37] Breitenstein O,Warta W,Langenkamp M. Lock-in thermography basics and use for evaluating electronic devices and materials[M]. Springer: Springer Series in Advanced Microelectronics,2010: 149-224.

[38] Wu D T,Busse G.Lock-in thermography for nondestructive evaluation of materials[J]. Revue General Thermique,1998,37(8): 693-703.

[39] 刘波,李艳红,张小川. 锁相红外热成像技术在无损检测领域的应用[J]. 无损探伤,2006,30(3): 12-15.

[40] Maldague X P,Marinetti S. Pulse phase infrared thermography[J]. Journal of Applied Physics,1996,79(5): 2694-2698.

[41] 李艳红,赵跃进,冯立春,等. 基于脉冲位相的红外热波无损检测法测量缺陷深度[J],光学精密工程,2008,16(1): 55-58.

[42] 郭兴旺,刘颖韬. 脉冲相位法及其在复合材料无损检测中的应用[J]. 北京航空航天大学学报,2005,31(10): 1049-1053.

[43] 陈大鹏,邢春飞,张存林. 太赫兹激励的红外热波检测技术[J]. 物理学报,2012,61(2): 024202-1-6.

[44] Zenzinger G,Bamberg J,Satzger W,et al. Thermographic crack detection by eddy current excitation[J]. Nondestructive Testing and Evaluation,2007,22(2): 101-111.

[45] Pan M C,He Y Z,Tian G Y,et al. Defect characterisation using pulsed eddy current thermography under transmission mode and NDT applications[J]. NDT&E International,2012,52(10): 28-36.

[46] Thomas R L,Han X Y,Favro L D,et al. Thermal wave imaging of aircraft for evaluation of disbonding and corrosion[A]. Presented at 7th European Conference on Non-destructive Testing[C]. Copenhagen: NDT,1998: 126-130.

[47] Favro L D,Ahmed T,Han X Y,et al. Thermal Wave Imaging of Disbonding and Corrosion on Aircraft[J]. Review Progress of Quantitative Nondestructive Evaluation,1995,15(10): 1747-1753.

[48] Han X Y,Favro L D,Thomas R L. Thermal wave NDI of Disbonds and corrosion in aircraft[A]. Second Joint NASA/FAA/DOD Conference on Aging Aircraft[C]. America: NASA,1999: 265-274.

[49] Bisle W. NDT toolbox for honeycomb sandwich structures - a comprehensive approach for maintenance inspections[A]. ATA NDT Forum[C]. America: ATA NDT Forum,2010: 1-8.

[50] Giguere J S R. Damage mechanisms and non-destructive testing in case of water ingress in CF-18 flight control surfaces[M]. Canada: Canada Defence and Civil Institute of Environmental Medicine,2000: 1-36.

[51] Ibrra-Castanedo C,Marc G,Maldague X,et al. Inspection of aerospace materials by pulsed thermography,lock-in thermography and vibrothermography: A Comparative Study[A]. Thermosence XXIX,Defense and Security Symposium[C]. SPIE,2007,6541(16): 1-9.

[52] Genest M,Ibarra-Castanedo C,Piau J M,et al. Comparison of thermography techniques for inspection of F/A-18 honeycomb structures[A]. ASNT Spring Conference[C]. America: ASNT Spring Conference,2009: 1-14.

[53] Ibrra-Castanedo C,Brault L,Marcotte F,et al. Water ingress detection in honeycomb sandwich panels by passive infrared thermography using a high- resolution thermal imaging camera[A]. Thermosense,Thermal Infrared Applications XXXIV[C]. Orlando SPIE,2012,8354(05): 1-8.

[54] Vavilov V P,Klimov A G,Shiryaev V V. Active thermal detection of water in cellular aircraft structures[J]. Russian Journal of Nondestructive Testing,2002,38(12): 927-936.[55] Waldemar S. Applications of IR thermography methods for nondestructive evaluation of honeycomb type composite materials in aircraft industry[A]. Proceedings of the 4th European Workshop on Structural Health Monitoring[C]. Cracow: Proceedings of the 4th European Workshop on Structural Health Monitoring,2008: 1297-1304.

[56] Saarimaki E,Ylinen P. Development of thermographic inspection routine exploiting phase transition of water for moisture detection in aircraft structures[A]. Thermosense XXXI[C]. Orlando SPIE,2009,7299(11): 1-9.

[57] 刘慧. 超声红外锁相热像无损检测技术的研究[D].哈尔滨:哈尔滨工业大学,2010.

[58] 李慧娟,霍雁,蔡良续,等. 不同光学方法对蜂窝结构中脱粘缺陷检测[J]. 激光与光电子进展,2010,47(11): 1-4.

[59] 李慧娟,吴东流,王俊涛,等. 铝蒙皮蜂窝夹层结构的各种无损检测方法[J]. 无损探伤,2009,2(33): 9-12.

[60] 赵石彬,赵佳,张存林,等. 红外热波无损检测中材料表面下缺陷类型识别的有限元模拟及分析[J]. 应用光学,2007,28(5): 559-563.

[61] 张小川,李艳红,丁友福,等. 玻璃钢试件红外热波检测能力研究[J]. 无损检测,2006,28(11): 587-589.

[62] 刘波,张存林,李艳红,等. 基于红外热波无损检测系统中闪光灯阵列脉冲热激励装置的研制[J]. 中国仪器仪表,2006(12): 38-44.

Infrared Thermography NDT and Its Development

Chen Dapeng1,Mao Hongxia2,Xiao Zhihe2

(1.Key Lab.of Science and Technology on Optical Radiation,Beijing 100854, China; 2.Beijing Institute of Environment Features, Beijing100854, China)

The Infrared Thermography is a fast and effective NDT technology which developed ten of years. The non-uniform structure under the surface becomes visualized because of the surface temperature variation by the active heat stimulation; and the locating,recognition and quantitative measurement of the defects are realized by data processing. Infrared thermography NDT is an interdisciplinary technology; the research and application of it improve the safety and reliability of variety of military and civilian equipment. In this paper,the principle,concept and system compositions of infrared thermography are briefly introduced; technical characteristics of several stimulations methods,such as light pulse,ultrasonic,Lock-in,and THz are compared and analyzed; furthermore,development of the technology at aboard and native is introduced,as well as some typical applications are shown,and finally the development trend of this technology is summarized.

infrared thermography; non-destructive testing; thermal stimulation

1671-4598(2016)04-0001-06DOI:10.16526/j.cnki.11-4762/tp.2016.04.001

TP274

A

2015-09-23;

2015-10-18。

陈大鹏(1983-),男,山东淄博人,博士,主要从事目标与环境光学特性方向的研究。