仿生摩擦学刀具织构设计*

杜宏益,何 林,杜红星,马珂婧,李亚平

(1.贵州大学 机械工程学院,贵阳 550025;2.河南中鸿集团煤化有限公司,河南 平顶山 467045)

仿生摩擦学刀具织构设计*

杜宏益1,何林1,杜红星2,马珂婧1,李亚平1

(1.贵州大学 机械工程学院,贵阳550025;2.河南中鸿集团煤化有限公司,河南 平顶山467045)

论文应用仿生摩擦学原理设计刀具微织构,建立刀具切削模型,以42CrMo、GH4169、TC4、45钢和7050铝合金材料加工为例,使用切削软件Third Wave AdvantEdge研究了不同的织构形式对切削温度和切削力的影响,发现沿流屑方向的微织构模型最有利于降低切削力和刀具温度,为高效加工难加工材料提供了新的思路。

仿生摩擦学;流屑方向;微织构;切削力;刀具温度

0 引言

随着高效加工技术给各大行业带来的巨大经济效益,它已成为机械制造技术的重要发展方向,但对高强度钢等难加工材料的高效加工,刀具技术是关键。近年来,随着仿生摩擦学研究的迅速发展,运用仿生体系的减摩抗粘机理进行刀具的仿生织构设计以改善刀具的切削性能,已成为刀具技术突破的潜在点。

有关学者研究发现,运用鲨鱼皮鳞盾沟槽的减阻机理[1],泳衣可减阻8%、飞行器可减阻6.6%;将仿生耦合理论运用到孕镶金刚石钻头[2]上,使其钻进效率提高42.7%、寿命延长73.8%;关于凹坑型非光滑高速钢车刀[3]切削45钢仿真分析得其磨损量降低30%、平均温度降低15%;用沟槽微织构硬质合金刀片[4]切削45钢时其正压力和前刀面摩擦力分别减小7.41%、10.97%。这些都利用了表面微织构的减摩抗磨机理。本论文基于穿山甲鳞片的摩擦磨损特性研究结论,以矩形织构为例开展织构方向对刀具性能的影响研究。

1 仿生摩擦学刀具微织构设计

仿生摩擦学[5]是运用仿生学原理,通过对生物体系的减摩、抗粘附、增摩、抗磨损以及高效润滑机理的研究,从几何、物理、材料和控制等角度借鉴生物体的成功经验和创成规律,研究、发展和提升工程摩擦副的摩擦学性能。刀具在切削塑性金属的过程中,由于切屑和刀具前刀面之间会产生非常大的压力,几乎能达到2~3GPa,刀屑挤压摩擦时会产生上千度的高温,可使切屑底部与刀具前刀面间发生粘结,减少切屑对刀具的力与热的作用,对于提高刀具性能至为重要。

穿山甲鳞片由极细的棱柱结构单元和叠片结构单元混合而成,研究发现其鳞片是其挖洞扒土的有效工具。在自由磨料磨损条件下,研究穿山甲鳞片的摩擦磨损特性[6]时发现,当磨料平行于棱纹方向滑动时,棱纹上接触应力分布均匀,磨料既不发生滚动效应也不发生引导效应,从而使鳞片表现出较强的耐磨性;而当磨料滑动方向与棱纹方向垂直时,在棱纹迎砂面具有很高接触应力,从而导致严重磨损。

流屑角与刀具的几何角度、被加工材料的性能和加工工艺参数等因素相关,是刀具切削过程的一个综合阐述。在直角切削时,切屑沿刀刃法向流出,即流屑角ψλ=0°;在其它方式切削时,其计算公式[7]如下:

图1 微织构与流屑方向夹角示意图

因此,受穿山甲鳞片的摩擦磨损特性研究的启发,以矩形织构为例,设计与流屑角不同夹角方向的织构如图1所示,研究不同夹角织构对刀具性能的影响。

2 微织构刀具切削难加工材料仿真分析

选取55°菱形刀片,刀具工作后角α0为6°、刀尖半径rε为0.4mm、前角γ为9°、刃倾角λs为-7°、主偏角kr为93°,选取加工工艺参数:工件转速n为600r/min、切削深度ap为1.5mm、进给量f为0.3mm,依据流屑角公式,计算流屑角ψλ=6.293°。以下分别选择42CrMo、 GH4169、TC4、45钢和7050铝合金加工材料,采用矩形微织构:其截面宽20μm、深20μm、平均相距40μm,使用Third Wave AdvantEdge切削软件进行三维干切削仿真分析研究。

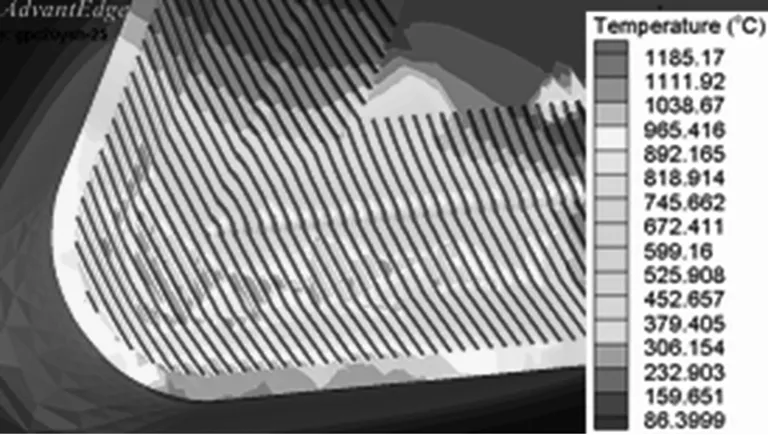

2.1加工42CrMo材料的切削仿真分析

根据上述切削用量和刀具有关参数,对直径为φ90mm、硬度为HB314的42CrMo材料仿真分析得到的仿真温度云图如图2所示,织构方向对加工刀具温度和切削力的影响如图3所示。

(a)无织构

(b)微织构与流屑方向夹角-25°

(c)微织构沿流屑方向

(d)微织构与流屑方向夹角25°

图3 切削42CrMo时各微织构对刀具最高温度和

对无织构刀具仿真得刀具最高温度是1145℃、切削合力是2512N。分析图2、图3时发现,沿流屑方向微织构刀具切削时刀具最高温度最低、切削合力最小,其切削合力降低了33.663%;虽然刀具最高温度相差不大,但根据等温线分布,可知有效降低了温度分布,其平均温度降低了25%。

2.2加工GH4169材料的切削仿真分析

各有关参数同上所述,对硬度为HB409的GH4169材料仿真分析得到的仿真温度云图如图4所示,织构方向对加工刀具温度和切削力的影响如图5所示。

(a)无织构

(b)微织构与流屑方向夹角-25°

(c)微织构沿流屑方向

(d)微织构与流屑方向夹角25°

图5 切削GH4169时各微织构对刀具最高温度和

对无织构刀具仿真得刀具最高温度是1130℃、切削合力是2650N。分析图4、5时发现,沿流屑方向微织构刀具切削时刀具最高温度最低、切削合力最小,其切削合力降低了26.818%;虽然刀具最高温度相差不大,但根据等温线分布,可知有效降低了温度分布,其平均温度降低了19%。

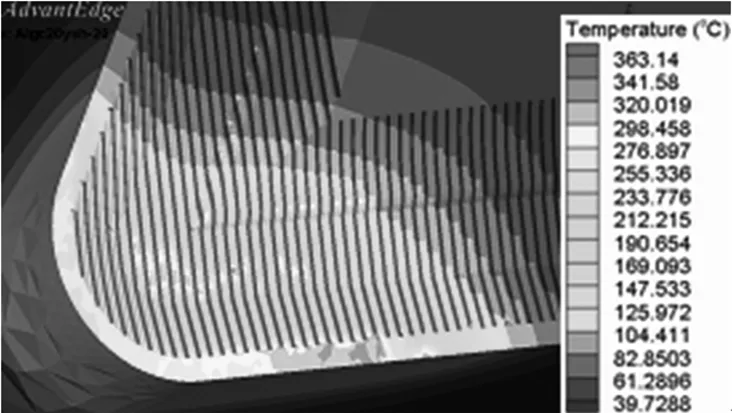

2.3加工TC4材料的切削仿真分析

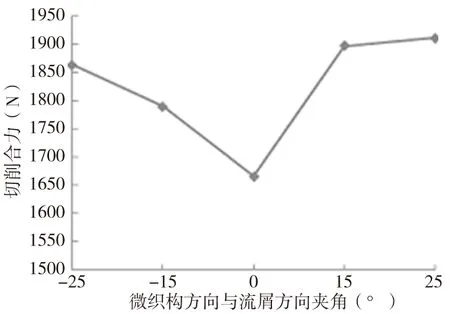

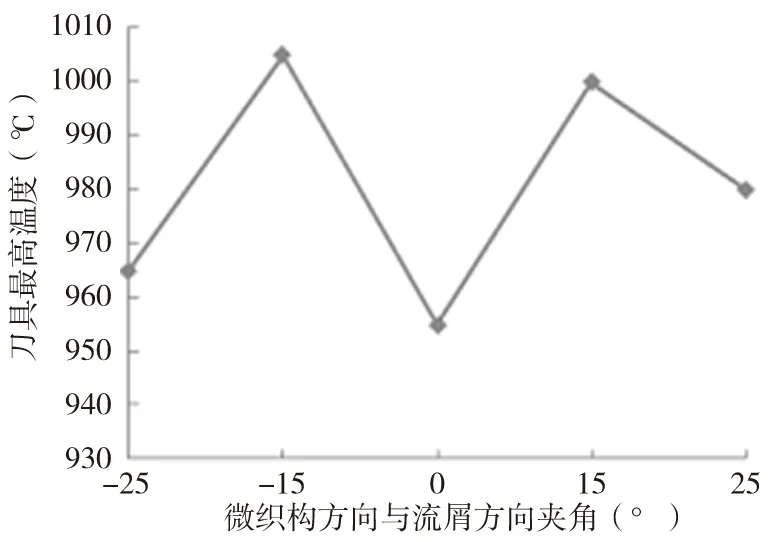

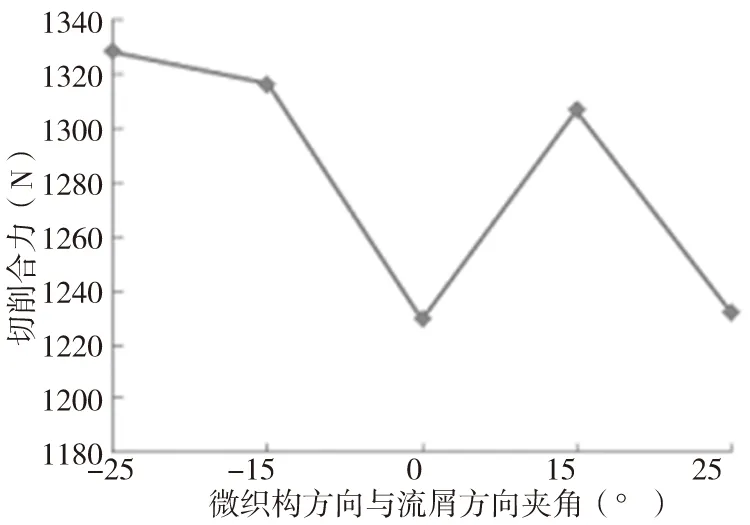

根据上述切削用量和刀具有关参数,对直径为φ90mm、硬度为HB268的TC4材料仿真分析得到的仿真温度云图如图6所示,织构方向对加工刀具温度和切削力的影响如图7所示。

(a)无织构

(b)微织构与流屑方向夹角-25°

(c)微织构沿流屑方向

(d)微织构与流屑方向夹角25°

图7 切削TC4时各微织构对刀具最高温度

对无织构刀具仿真得刀具最高温度是900℃、切削合力是1263N。分析图6、图7时发现,沿流屑方向微织构刀具切削时刀具最高温度最低、切削合力最小,其切削合力降低了24.505%;虽然刀具最高温度相差不大,但根据等温线分布,可知有效降低了温度分布,其平均温度降低了15%。

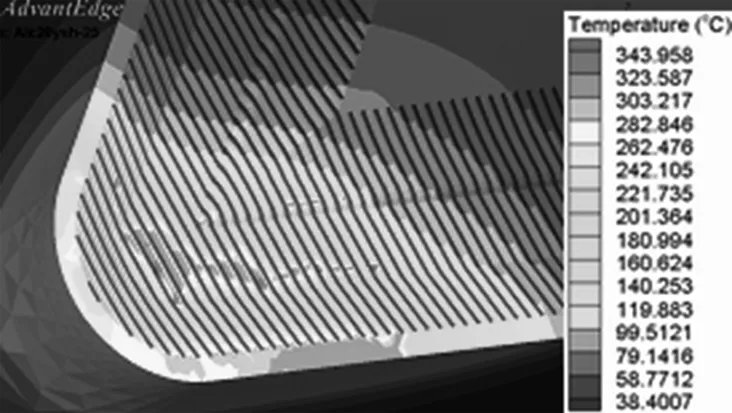

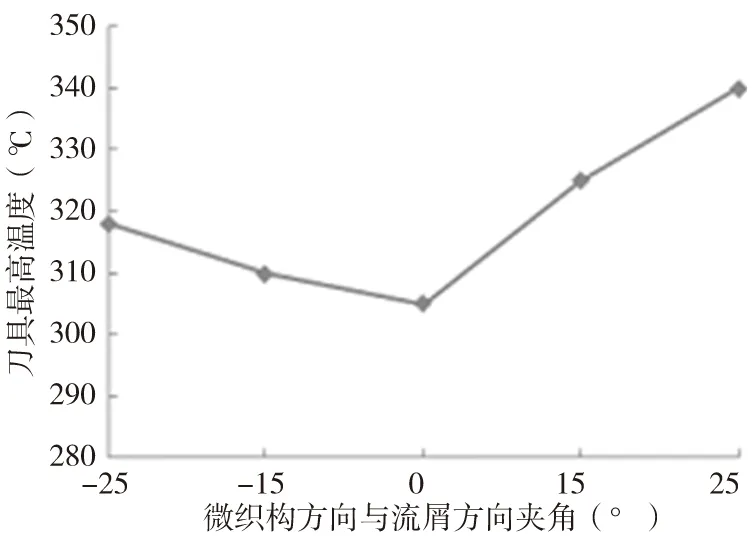

2.4加工45钢材料的切削仿真分析

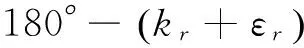

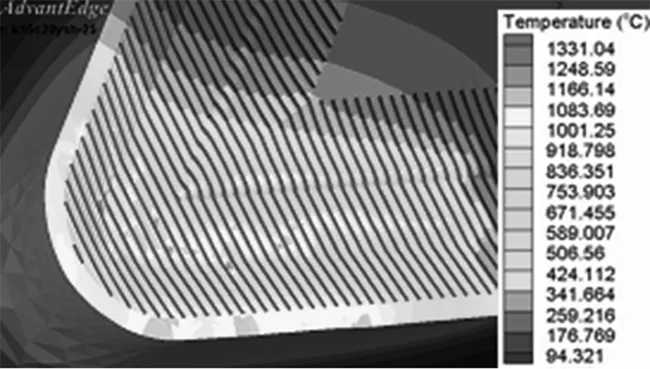

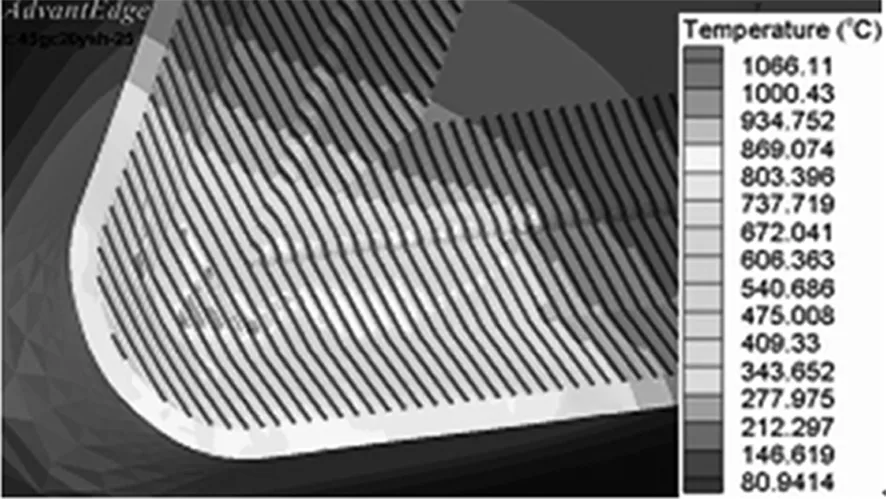

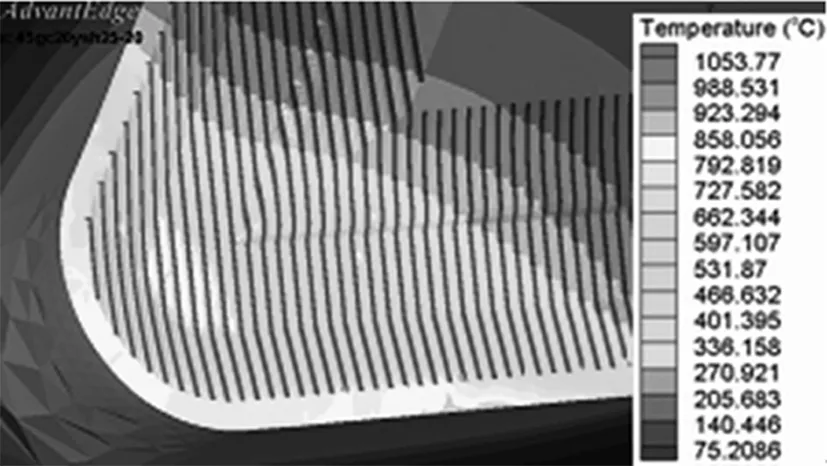

根据上述切削用量和刀具有关参数,对直径为φ90mm、硬度为HB280的45钢材料仿真分析得到的仿真温度云图如图8所示,织构方向对加工刀具温度和切削力的影响如图9所示。

(a)无织构

(b)微织构与流屑方向夹角-25°

(c)微织构沿流屑方向

(d)微织构与流屑方向夹角25°

对无织构刀具仿真得刀具最高温度是900℃、切削合力是1872N。分析图8、图9时发现,沿流屑方向微织构刀具切削时刀具最高温度最低、切削合力最小,其切削合力降低了34.306%;虽然刀具最高温度相差不大,但根据等温线分布,可知有效降低了温度分布,其平均温度降低了25%。

图9 切削45钢时各微织构对刀具最高温度

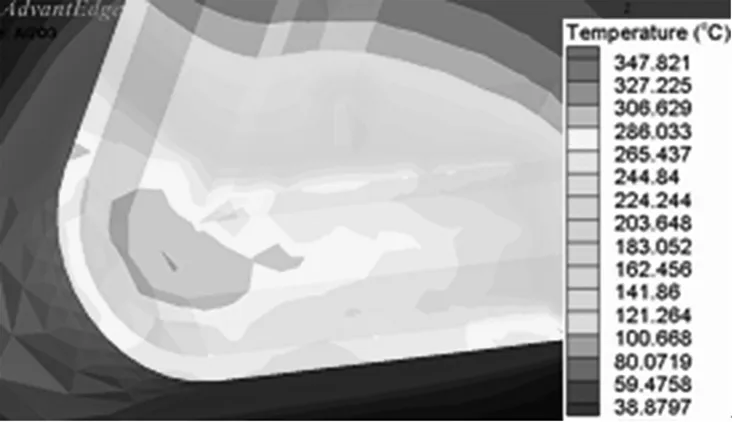

2.5加工7050铝合金材料的切削仿真分析

根据上述切削用量和刀具有关参数,对直径为φ90mm、硬度为HB194的7050铝合金材料仿真分析得到的仿真温度云图如图10所示,织构方向对加工刀具温度和切削力的影响如图11所示。

对无织构刀具仿真得刀具最高温度是303℃、切削合力是655N。分析图10、图11时发现,沿流屑方向微织构刀具切削时刀具最高温度最低、切削合力最小,其切削合力降低了18.651%;虽然刀具最高温度相差不大,但根据等温线分布,可知有效降低了温度分布,其平均温度降低了9%。

(a)无织构

(b)微织构与流屑方向夹角-25°

(c)微织构沿流屑方向

(d)微织构与流屑方向夹角25°

图11 切削7050铝合金时各微织构对刀具最高温度

3 结论

经过微织构刀具对42CrMo、GH4169、TC4、45钢和7050铝合金材料的切削仿真分析发现,沿流屑方向微织构模型最有利于降低切削力和刀具温度,从而延长刀具使用寿命,提高对难加工材料的加工效率。但对其它不同微织构模型的切削性能还有待研究。

[1] 王康,陈景秋.仿生“鲨鱼皮”:渴望快速无极限[N].中国知识产权报, 2014-6-18(6).

[2]王传留,孙友宏,刘宝昌,等.仿生耦合孕镶金刚石钻头的试验及碎岩机理分析[J].中南大学学报,2011,42(5):1321-1325.

[3]董亮.非光滑表面高速钢刀具的磨损特性研究[D].宁波:宁波大学,2011.

[4]邵世超.基于仿生微织构的刀具减摩性能研究[D].合肥:合肥工业大学,2013.

[5]戴振东,佟金,任露泉.仿生摩擦学研究及发展[J].科学通报,2006,51(20):2353-2359.

[6]马云海,佟金,周江,等.穿山甲鳞片表面的几何形态特征及其性能[J].电子显微学报,2008,27(4):336-340.

[7]刘培德.切削力学新篇[M].大连:大连理工大学出版社,1991.

[8]周泽华.金属切削理论[M].北京:机械工业出版社,1992.

[9]Tong Jin,Ma Yunhai,et al.Tribological Characteristics of Pangolin Scales in Dry Sliding[J].Journal of Materials Science Letters,2000,19(7):569-572.

[10]Tatsuya Suqihara,Toshiyuki Enomoto,et al.Improving Anti-Adhesion in Cutting of Aluminum Alloy by Micro Stripe Texture-Considering Texture Combination[J]. Key Engineering Materials,2012,523-524:1092-1097.

(编辑赵蓉)

Texture Design of Bionic Tribology Tool

DU Hong-yi1,HE Lin1,DU Hong-xing2,MA Ke-jing1,LI Ya-ping1

(1.College of Mechanical Engineering,Guizhou University, Guiyang 550025,China;2. Henan Zhonghong Group Coal Chemical Co., Ltd., Pingdingshan Henan 467045,China)

Design of tool microtexture is based on bionic tribology principle in this paper,then,the cutting model is built,taking 42CrMo,GH4169,TC4,45 steel and 7050 aluminium alloy materials processing for example,the different microtextures have influence on cutting temperatures and cutting forces,which is study employing professional cutting software-Third Wave AdvantEdge, and the study shows that the microtexture model along chip flow direction is the most beneficial to reduce cutting forces and tool temperatures,so that,it provides high efficiency machining difficult-to-cut material with new thought.

bionic tribology;chip flow direction;microtexture;cutting forces; tool temperatures

1001-2265(2016)04-0138-05DOI:10.13462/j.cnki.mmtamt.2016.04.037

2015-05-30

国家自然科学基金项目资助(51265005)

杜宏益(1986—),男,河南平顶山人,贵州大学硕士研究生,研究方向为现代设计方法, (E-mail)duhongyi1986@163.com;通讯作者:何林(1965—),男,四川盐亭人,贵州大学教授,博士生导师,博士,研究方向为先进加工技术及装备、摩擦与表面工程。

TH122;TG506

A