滑移门系统刚柔耦合多体动力学特性研究

高云凯 马干干 杜倩倩

(同济大学,上海 201804)

滑移门系统刚柔耦合多体动力学特性研究

高云凯马干干杜倩倩

(同济大学,上海201804)

为解决某车型滑移门滚轮磨损严重、使用寿命不达标的问题,运用多体动力学理论和模态综合法将滑移门开、闭过程中的大变形部件柔性化,基于ADAMS平台建立了刚柔耦合滑移门多体动力学模型。基于该虚拟样机模型,通过自定义仿真脚本的控制,仿真分析滑移门系统开、闭过程动力学特性,输出了各滚轮所受冲击载荷的变化规律,揭示了影响滚轮受力的关键设计要素,并提出了设计改进方案。

主题词:滑移门刚柔耦合动力学特性滚轮磨损

1 引言

汽车滑移门通过走轮臂滚轮与导轨内槽的配合实现与车身的连接。滚轮与导轨在车门开、闭过程中经历连续碰撞与摩擦,其接触力大小不仅影响滚轮与导轨的磨损情况及使用寿命,更直接决定了滑移门开、闭的难易程度。因此,在滑移门前期开发阶段,建立滑移门系统的多体动力学模型,分析其运动过程的动力学特性,对汽车滑移门的工程设计具有重要意义。

目前,针对滑移门系统的相关研究较少,且研究方法主要基于多刚体理论,并未考虑滑移门运动过程中零件的受力变形及各部件之间的耦合作用,因而不能从本质上解释影响滚轮冲击力大小及磨损的原因。国内外针对汽车其他部件的刚柔耦合多体动力学研究较为集中。J.Ou等[1]基于多体动力学理论,在ADAMS/Car中建立刚柔耦合的汽车模型,分析优化汽车的瞬态响应性能。G.Ryu等[2]提出2种辨识柔性体部件模态贡献值的方法,解决了多体动力学仿真时间长、仿真结果不易收敛的问题。J.Ryu等[3]基于柔性体的有限元模型,采用模态综合法对柔性体进行动力学模态分析,得到其动力学特性。

本文运用模态综合法和有限元法建立刚柔耦合滑移门虚拟样机模型[4~5],基于多体接触动力学理论,较为准确地建立了滚轮与导轨的接触约束模型[6]。通过合理的仿真控制获得滑移门开、闭过程的动力学特性,并通过实车试验验证了模型的正确性。在此基础上,优化滚轮受力,提出了设计改进方案。

2 刚柔耦合滑移门多体动力学模型

2.1柔性化方法

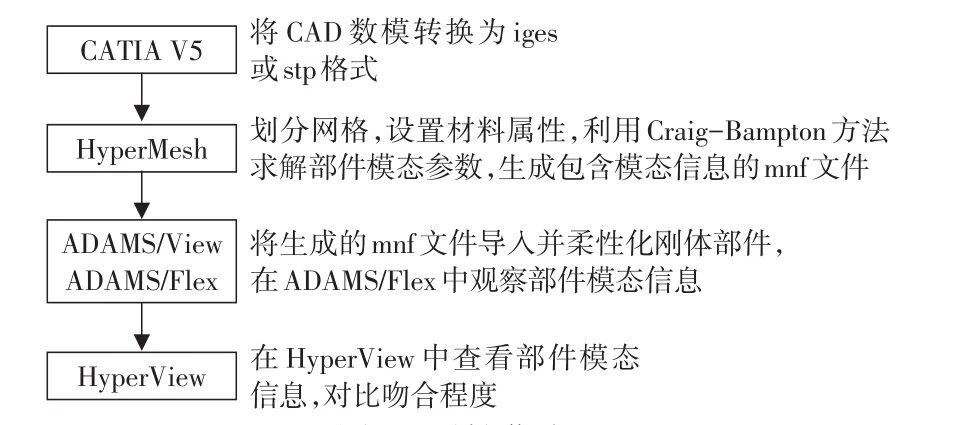

基于模态综合法,利用有限元软件HyperMesh/Opti-struct计算得到刚体部件的模态中性文件,并利用模态中性文件对刚体部件进行柔性化,流程如图1所示。

图1 柔性化流程

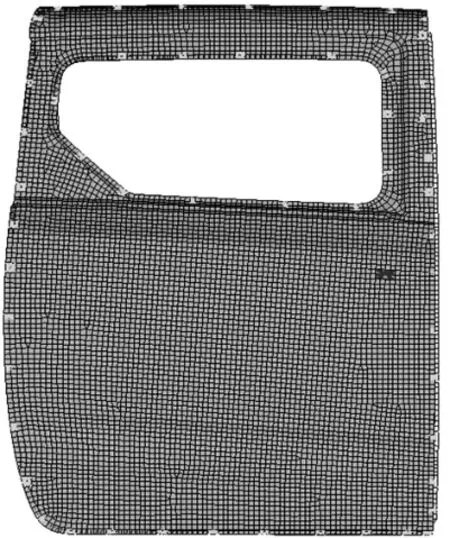

综合考虑各部件的受力及变形情况,将车门内、外板、滚轮确定为需要柔性化的部件。以车门内、外板为例,其有限元求解模型如图2所示,ADAMS/Flex中的模态信息如表1所示。

图2 柔性化车门内、外板

表1 车门内、外板模态参数

2.2刚柔耦合模型的建立

2.2.1施加约束

根据滑移门的实际运动过程,建立以下3类约束:

a.固定副:模拟模型中的固定连接,如焊接、螺栓连接等,此外,B柱、后侧围与绝对坐标系之间均建立固定副,约束6个自由度;

b.旋转副:模拟部件间的相对旋转运动,如滚轮与转动销,约束5个自由度;

c.接触副:模拟部件间的接触及碰撞,如滚轮与导轨。2.2.2建立滚轮导轨接触碰撞模型

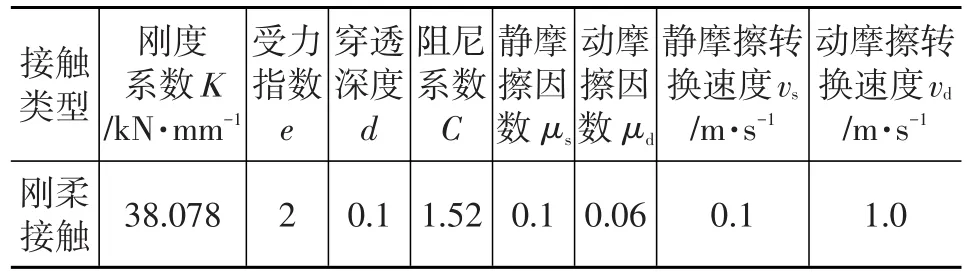

ADAMS提供接触约束关系的2种算法[5]:罚函数法(Restitution)和冲击函数法(Impact)。罚函数法根据损失系数和恢复系数计算接触力,损失系数限于单向约束,并控制接触时的能量耗散。这种基于恢复的接触算法对接触过程的持续时间非常敏感,对于包含大量接触事件的仿真求得的结果并不理想。此外,罚函数法不能用于计算刚柔耦合接触的接触力,因此本文选择冲击函数法计算滚轮与导轨间的接触力。根据滚轮与导轨的材料特性,接触参数设置如表2所示。

表2 滚轮导轨接触参数设置

2.2.3定义驱动

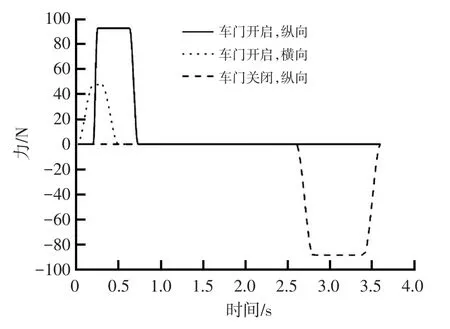

为真实地反映车门开、闭过程,在外开手柄处施加力边界条件。通过自定义ADAMS/Step函数控制力的大小及变化形式,如图3所示。

图3 滑移门开、闭过程驱动力曲线

3 滑移门多体系统动力学特性仿真分析

滑移门的开、闭过程受到导轨形状、滚轮位置以及导轨与滚轮的装配间隙等许多复杂因素的影响,而走轮臂滚轮所受冲击载荷的大小是这些因素综合作用的直接反映。

3.1滚轮受力分析

滚轮运动过程中接触力异常突变会严重影响其使用寿命并造成滑移门开、闭过程的卡滞现象。因此,仿真输出得到滑移门开、闭过程中滚轮所受冲击载荷,并对各导向轮所受冲击载荷的最大值及均方根值进行统计,结果如表3所示。

表3 各导向轮横向载荷N

由表3可知,中走轮臂前导向轮在开、闭过程中所受冲击载荷最大值远大于其他导向轮,上导向轮次之。此外,由均方根值的比较可知中走轮臂前导向轮开、闭过程受力突变严重,上导向轮次之。

3.2试验验证

为验证仿真结果的准确性,对该车型进行滑移门台架试验。试验设备由试验台架、控制系统、驱动系统、监测系统组成,试验流程如图4所示。试验时,滑动式导轨气缸安装在台架上,通过皮带与车门外开手柄相连,为车门开闭提供驱动;门锁控制气缸通过钢丝拉线作用于外开手柄,控制门锁的启闭。本试验主要目的是统计滑移门在不同工况循环开闭规定次数后滚轮的磨损情况,试验结果如图5所示。

图4 滑移门台架试验

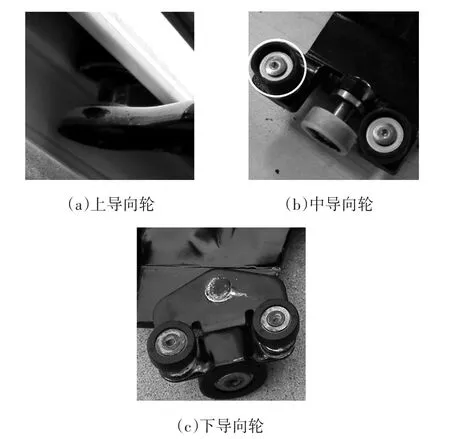

图5 台架试验及试验结果

由图5可以看出,开、闭门台架试验后,中走轮臂前导向轮磨损最严重,出现严重的形状畸变,上导向轮也出现一定程度的损伤,下导向轮则较为完好。试验中,影响滚轮磨损的最主要因素即滚轮所受的冲击载荷,根据试验结果可以推断出中走轮臂前导向轮在开、闭过程中受到的冲击载荷最大且受力突变严重,上导向轮次之。因此试验结果与仿真分析结果吻合。

3.3优化改进

3.3.1磨损机理

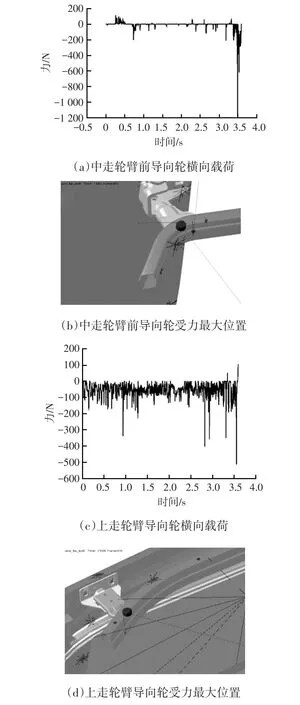

滚轮所受冲击载荷的最大值对其磨损情况和使用寿命起决定性作用,因此,选取受力最大的中走轮臂前导向轮、上导向轮,对比分析滚轮受力最大时刻及其在导轨上的位置,如图6所示。

图6 滚轮横向载荷及受力最大位置

由图6可以看出:中走轮臂前导向轮受力最大位置出现在车门关闭过程导轨直线段与弯曲段的交点处,且由受力方向可以判定导向轮此时紧压导轨外侧;上导向轮受力最大位置出现在车门关闭过程导轨弯曲段与直线段的交点处。由于中走轮臂前导向轮进入导轨弯曲段时与导轨外侧发生异常挤压,摩擦力骤增而引起异常磨损。由此推断结构设计缺陷为中走轮臂旋转中心与滚轮旋转中心的距离过大。

3.3.2优化设计

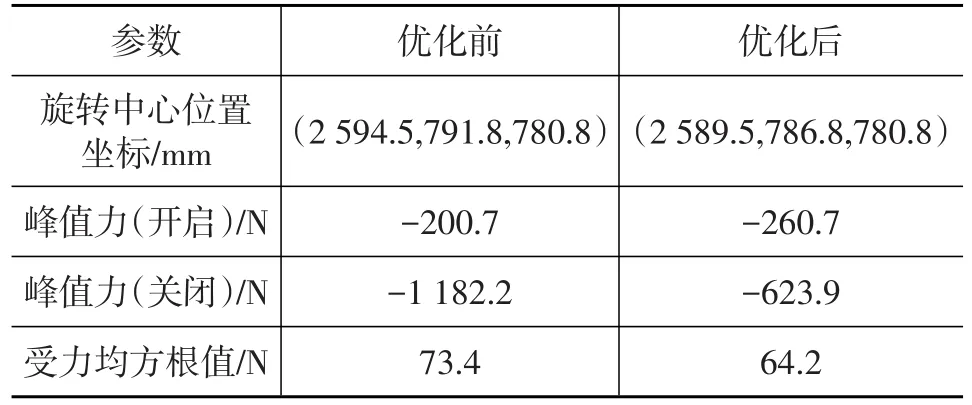

基于上述分析,通过改变仿真模型中走轮臂旋转中心的位置模拟工程实际中走轮臂装配位置的调整,减小走轮臂旋转中心与滚轮旋转中心的距离,达到优化滚轮受力的设计目标。优化前、后滚轮受力的最大值及均方根值如表4所示。

表4 优化前、后导向轮受力统计

由表4可以看出,优化后中走轮臂前导向轮受力最大值明显降低,且开、闭过程所受冲击载荷更加平稳,优化效果显著。

1Ou J,Zhang Q L,Yang E C,et al.Simulation Analysis and Optimization of Vehicle Transient Response Characteristics under Steering Angle Input.SAE Technical Paper,2015.

2Ryu G,Jeon J.Improvement of Virtual Vehicle Analysis Efficiency with Optimal Modes Selection in Flexible Multi-Body Dynamics.SAE International Journal of Passenger Cars—Mechanical Systems,2013.

3Ryu J,Kim H J,Wang S.A Method of Improving Dynamic Stress Computation for Fatigue Life Prediction of Vehicle Structure.SAE Technical Paper,1997.

4朱庆成,王军杰.某微型车中滑门开启性能分析与优化.机械设计与制造,2011(6):149~151.

5Prabakar R S,Mangalaramanan S P.Flexible Multi-body Dynamic Analysis of Multi-Cylinder Engine Valve Train. SAE Technical Paper,2011.

6安雪斌,潘尚峰.多体系统动力学仿真中的接触碰撞模型分析.计算机仿真,2008(10):98~101.

(责任编辑斛畔)

修改稿收到日期为2016年7月15日。

A Study on Dynamic Characteristics of Sliding Door System Based on Rigid-flexible Coupling Multi-body Model

Gao Yunkai,Ma Gangan,Du Qianqian

(Tongji University,Shanghai 201804)

In a vehicle,serious roller wear and non-compliance of service life of sliding door were identified,to solve these problems,we used multi-body dynamics theory and modal synthesis method to make the large deformation parts of the sliding door in the motion process flexible,and established multi-body dynamic model of rigid-flexible coupled sliding door in ADAMS environment.Based on the virtual prototype model,dynamic characteristics of the sliding door system were simulated and analyzed,which controlled by the custom simulation script,and variation of impact load of rollers were obtained.The key design elements that affecting the force of the roller are revealed and an improvement design scheme is proposed.

Sliding door,Rigid-flexible coupling,Dynamic characteristics,Roller wear

U463.83+4

A

1000-3703(2016)09-0001-03