利用催化裂化装置增产汽油的工业应用

宋 阳,王 义,李晓光,侯明波,宫继业,张久峰

利用催化裂化装置增产汽油的工业应用

宋 阳1,2,王 义2,李晓光2,侯明波2,宫继业2,张久峰2

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 中国石油抚顺石化公司石油二厂,辽宁 抚顺 113004)

介绍了增产汽油方案在抚顺石化公司蜡油催化裂化装置上的应用情况。工业试验结果表明,在不更换催化剂的条件下,通过调整反应-再生系统、分馏系统操作参数,汽油产率提高了1.69百分点,汽柴质量比增加0.24。采用增产汽油方案后,适应了市场需要,改善了产品分布,对催化裂化产品无不良影响。确保了企业经济效益。

催化裂化;汽油;工业试验

随着国民经济的发展,人们经济收入日益提高。家用小汽车涌入人们生活带动了国内车用汽油消费的快速增长。生产实践表明,催化裂化是炼厂重要的重质油二次加工手段,国内成品汽油主要来源于炼油厂催化裂化装置。因此,利用催化裂化装置来提高成品汽油产量,能有效地适应汽油市场供需[1-5]。

通过调整反应-再生系统操作条件,分馏系统提高粗汽油干点、拓宽汽油馏程的措施增加汽油产率,在抚顺石化公司1.2 Mt/a催化裂化装置取得了较好的效果。

1 工业试验

1.1 装置概述和生产流程

抚顺石化公司蜡油催化裂化装置在1987年建成投产,现加工能力为1.2 Mt/a,装置主要由反应-再生、分馏、吸收-稳定和精制系统组成。催化装置以蒸馏装置出产的减压蜡油、焦化装置出产的焦化蜡油和酮苯脱蜡装置副产的蜡下油为主要原料,为了满足装置反应-再生系统的热平衡需要掺入较少的蒸馏装置出产的减压渣油。该装置于2008年进行了外取热、余热炉蒸发段、分馏塔塔底油浆蒸汽发生器和解吸塔底热源的改造,同时对原料油、油浆喷嘴进行了更换。

混合蜡油(减压蜡油和焦化蜡油)经换热器与分馏塔底油浆预热后,经CS-Ⅱ喷嘴雾化后进入提升管反应器。反应后油气与待生剂(结焦失活的催化剂)在旋风分离器中分离,油气进入分馏塔下部,产出富气(C1~C4)、汽油和柴油。富气和汽油进入吸收-稳定系统,产出液态烃和稳定汽油。待生剂经蒸汽汽提出油气后进入再生器。

1.2 混合原料油性质

增产汽油前后均以蒸馏装置出产的减压蜡油、焦化装置出产的焦化蜡油和酮苯装置副产的蜡下油为主要原料。增产汽油前后,原料油的馏程、密度、残炭凝点、总硫含量等性质基本不变,说明此工业试验结果具有可比性。

1.3 增产汽油的措施

1.3.1 反应-再生系统

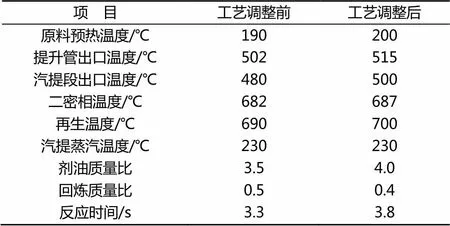

装置反应-再生系统增产汽油调整前后主要操作数据详见表1。由表1可知,催化裂化装置原料油预热温度由190 ℃上升到200 ℃;提升管出口温度由502 ℃上升到515 ℃;催化裂化反应属于分解反应和吸热反应,因此,提高原料预热温度和反应温度有利于提高反应速率常数,促进化学平衡向有利于增加汽油产率的方向移动。剂油质量比由3.5上升到4.0,使单位质量重质原料油瞬间接触更多的催化剂活性中心,有利于降低裂化反应活化能,增加汽油产率。反应时间由3.3 s上升到3.8 s,能进一步促进中间产品柴油继续裂化成汽油和液态烃,从而增加汽油产率。

表1 反应-再生系统操作参数

1.3.2 分馏系统

分馏系统增产汽油前后主要操作数据详见表2。由表2可知,分馏塔塔顶冷回流量由20 t/h下降到18 t/h,塔顶循环回流量由340 t/h下降到320 t/h,从而减少了分馏塔塔顶取热量。因此,分馏塔顶温由108 ℃上升到119 ℃。通过提高分馏塔一中段回流的抽出、返塔温度和塔底液相温度,使整个分馏塔热量上移。根据国V汽油质量标准要求,汽油干点<205 ℃,将汽油馏程拓宽来提高其收率。

表2 分馏系统操作参数

1.3.3 平衡催化剂性质

采用增产汽油方案前后,催化剂仍为LBO-16催化剂。为了提高反再系统内催化剂整体活性,增加了新鲜催化剂的补充量和置换频率。平衡催化剂活性由60提高到66,在一定范围内,催化剂活性的增加有利于提高原料油的转化率和汽油辛烷值。如果催化剂活性过高,汽油产率将减少,液态烃产率增加,造成过度的裂化反应[2]。

2 结果与讨论

2.1 对产品收率的影响

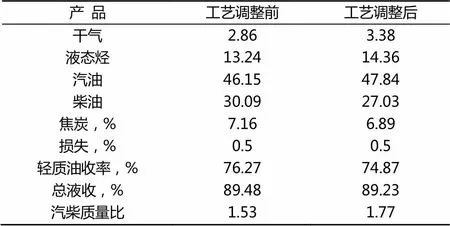

催化裂化装置产品收率数据增产汽油前后详见表3。

表3 产品收率对比

由表3数据可知,采用增产汽油措施后,汽油产率由46.15%上升到47.84%,提高了1.69个百分点;液态烃收率由13.24%上升到14.36%,提高了1.12个百分点;柴油产率由30.09%下降到27.03%,降低了3.06个百分点;原因是催化反应属于平行顺序反应的一种,大分子的重质原料油需要经过多次裂化反应才能生成柴油、汽油、液态烃、干气等产品。催化柴油是反应的中间产物之一,可以继续裂解成为汽油和气体,在提高反应温度的条件下,可以促进柴油继续裂化反应。干气由2.86%上升到3.38%,提高了0.52个百分点;原因是干气组分主要是热裂化产物,在反应过程中,催化裂化反应和热裂化反应是同时进行的,催化裂化是正碳离子参与的反应,应活化能是42~125 kJ/mol,热裂化是自由基参与的反应,活化能为210~293 kJ/mol。由于热裂化反应的活化能高于催化裂化反应,根据化学反应速率常数与活化能之间的关系式,提高反应温度,热裂化反应提高的速率比催化裂化更快。焦炭由7.16%下降到6.89%,降低了0.27个百分点;原因是提高反应温度,加快了催化裂化等反应速率,减少了缩合生焦反应,可以小幅度减低焦炭产率。轻质油(汽油和柴油)产率由76.27%下降到74.87%,降低了1.4个百分点;原因是反应温度的提高促进了作为中间产物的汽油和柴油的进一步分解反应,生成小分子的液态烃。总液收(液态烃、汽油和柴油)由89.48%下降到89.23%,降低了0.25个百分点。原因是反应温度提高同时加快了催化裂化和热裂化反应速率,热裂化反应增加速率更快,部分轻油产物继续反应生成干气造成液相收率降低。汽柴比由1.53上升到1.77。说明采用增产汽油措施后,改善了催化裂化装置的产品分布[6-11]。

屈哨兵:其实就本意来说,我不太认同把教育简化为“五星教育”,也不认同简单地把好教育的五大内涵简称为“五好教育”。因为,往往所有的简称都不能很好地体现出这个概念在实践当中的延展和丰富性。

2.2 对产品性质的影响

2.2.1 对汽油性质的影响

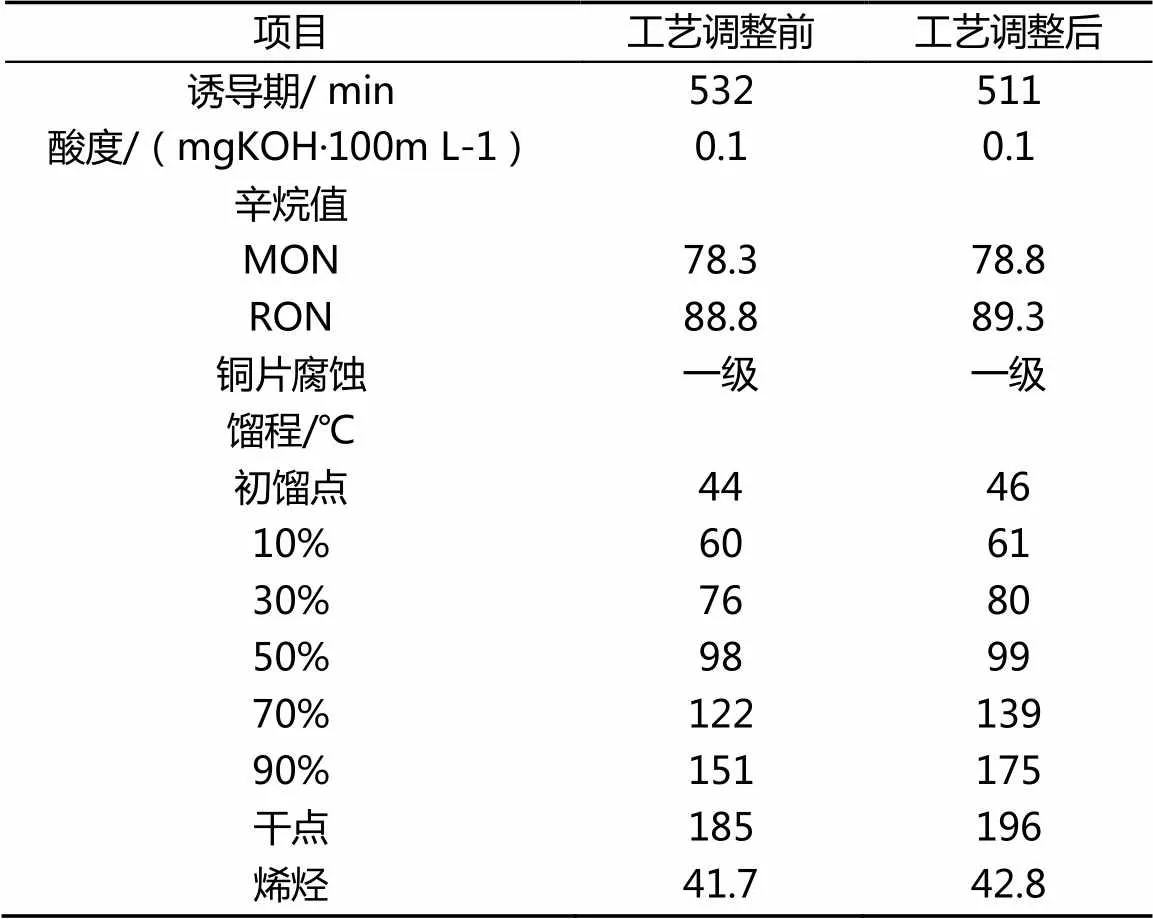

增产汽油操作前后催化汽油性质详见表4。由表4中数据可知,采用增产汽油方案后,汽油诱导期由532 min下降到511 min,降低了21 min;诱导期的缩短说明汽油中二烯烃含量增加,使汽油安定性降低,不利于汽油的储运。可以在后续脱硫工艺中进行二烯烃饱和来提高诱导期。原因是反应温度提高,氢转移和异构化等反应是二次反应,需等催化裂化反应进行到一定程度时才逐步发生,而且比裂化反应速度慢。汽油中烯烃由41.7%上升到42.8%,汽油中烯烃含量增加致使汽油辛烷值RON由88.8提高到89.3。分子量相近的烃类,其辛烷值烷烃<烯烃。汽油干点由185 ℃上升到196 ℃,原因是为了增产汽油,表2中分馏塔顶温度由108 ℃提高到119 ℃,拓宽了汽油流程。

表4 汽油性质

2.2.2 对柴油性质的影响

增产汽油操作前后催化裂化柴油性质详见表5。由表5中数据可知,柴油的十六烷值略有下降,由34.2下降到33.9,原因是反应温度升高,柴油中烯烃的含量上升,而且烯烃的十六烷值低于烷烃。

表5 柴油性质

2.2.3 对液态烃组成的影响

采用增产汽油生产方案后,液态烃中丙烯、丁烯含量上升。原因是C3、C4烯烃来自催化裂化正碳离子反应,正碳离子分解时不能产生比C3、C4更小的正碳离子。当反应温度升高时,有助于提高分解反应速率[3]。

2.2.4 对干气组成的影响

随着反应温度升高,干气组成几乎无变化,干气产率显著增加,干气大部分是热裂化反应的产物。原因是反应温度的提高,热裂化反应速率比催化裂化反应速率提高的更快。

2.3 产品经济效益

根据2016年6月末石油产品出厂价格,汽油3386元/t、柴油2 954元/t,液态烃2 317元/t、干气2427元/t,1.2 Mt/a催化装置增产汽油后,产品年经济效益分别为汽油:6 867万元;柴油:-10 847万元;液态烃:3 114万元;干气:1 514万元。在1.2Mt/a催化裂化装置产品经济效益约为648万元/年。

Key words: “Internet +”; professional ability of university teachers; strategies for professional development

结 论

通过调整反-再系统、分馏系统操作,改善装置产品分布,汽油产率提高了1.69个,汽柴质量比增加0.24;对液态烃、干气等产品质量无不良影响。采用增产汽油方案后催化裂化装置年增加产品经济效益约648万元。

参考文献:

[1] 陈俊武. 催化裂化工艺与工程 [M]. 第二版. 北京:中国石化出版社,2005:150-893.

[2] 曹汉昌,郝希仁,张韩. 催化裂化工艺计算与技术分析[M]. 北京:石油工业出版社,2000:124-178.

[3] 林世雄. 石油炼制工程(第四版)[M]. 北京:石油工业出版社,2011:114-346.

综上所述,在失代偿期肝硬化合并SBP患者的临床治疗过程应充分了解其发病易感因素及预后因素,依据患者临床症状及实验室检查动态变化综合判断病情,积极预防、及早制订有效的治疗方案,减少相关并发症发生,从而提高患者生存率。

[4] 毛安国. 催化裂化增产汽油的分析与探讨[J]. 石油炼制与化工,2010,4 1(3):1-5.

[5] 张庸. 催化裂化增产汽油的分析与探讨[J]. 中国化工贸易,2010,41(3):18.

[6] 杨轶男,毛安国,田辉平. 催化裂化增产汽油SGC-1催化剂的工业应用[J]. 石油炼制与化工,3015,46(8):28-33.

[7] 刘晓. ZGC-1型增产汽油催化裂化催化剂的工业应用[J]. 石油炼制与化工,3015,46(3):29-33

[8] 郝玺龙,桂建舟,闫鸿飞. FDFCC多产汽油工艺研究[J]. 现代化工,2014,34(10),127-130

[9] 潘罗其,颜刚,聂白球. MIP装置柴油轻馏分回炼增产高辛烷值汽油的工业实践[J]. 石油炼制与化工,2011,42(11):33-36

[10] 陈曼乔,孟凡东. 增产丙烯和生产清洁汽油新技术—FDFCC-Ⅲ工艺[J]. 石油炼制与化工,2008,39(9):1-4

[11] 高飞,尹毅,张建国等,CS-Ⅱ型喷嘴在MIP重油催化裂化装置的工业应用[J]. 当代化工,2015,44(2):379-382

Commercial Application of Increasing Gasoline Production Technology in FCC Unit

1,2,2,2,2,2,2

(1. Liaoning SHIHUA University,Liaoning Fushun 113001,China;2. The No. 2 Refinery of Fushun Petrochemical Company,Liaoning Fushun 113004,China)

Commercial application of increasing gasoline production technology was described in FCC unit of Fushun Petrochemical Company. The operation results showed that, after performance parameter of reaction-regeneration system and fractionating system was adjusted and catalyst was not changed, the gasoline output was increased by 1.69% and the mass ratio of gasoline to diesel oil was enhanced 0.24. In order to meet market, the product distribution of RFCC unit was improved after increasing gasoline production. And what is more, the technology had no harmful effect on the product quality so that the economic efficiency was ensured.

FCC; gasoline; commercial application

TE 624

A

1671-0460(2016)09-2189-03

2016-06-20

宋阳(1971-),男,辽宁人,工程师,在读硕士,现任抚顺石化公司石油二厂生产厂长,从事石油化工生产、技术项目和规划管理工作。E-mail:sy-ye@petrochina.com.cn。