炼厂污油静电聚结脱水研究

郭 亮,唐应彪,崔新安 ,廖克俭,王洪国

炼厂污油静电聚结脱水研究

郭 亮1,2,唐应彪2,崔新安2,廖克俭1,王洪国1

(1. 辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001; 2. 中石化炼化工程技术研发中心,河南 洛阳 471003)

针对目前炼油厂污油乳化严重、高含水、高含盐、性质复杂难处理的特点,在现有的静电聚结理论研究基础之上,采用绝缘复合电极装置,开展静电聚结污油脱水研究。通过静电聚结脱水试验考察了绝缘电极杆长度、电压、停留时间、温度、注水量等因素对污油脱水效率的影响。试验结果表明,对某炼厂含水率为15.36%的污油,进行一级电脱分离,即可满足污油脱后含水率小于0.5%的回炼指标,脱水效率可达97%以上。关 键 词:污油脱水; 高含水; 静电聚结; 复合电极

随着国内大部分油田进入开采后期,开采出的原油呈现重质化、劣质化趋势,以及三次采油技术的推广,大量的注水和化学驱技术,导致采出液的成分越来越复杂,稳定性也越来越高[1]。由于炼油厂加工工艺有限,原油罐、电脱盐装置、重油罐底部等装置将随着原料油的劣质化而产生越来越多的污油。这些污油含有大量的沥青质、胶质、石油酸、表面活性剂、微小固体颗粒、有机碱性物质等乳化剂。这些乳化剂吸附在分散相液滴的表面,构成一层稳定的界面膜,延缓了分散相液滴之间的合并,降低破乳速率,增大污油处理的难度[2]。

污油在常温下以W/O或(W/O)/W型多重乳状液状态存在,内含大量电解质,且含水率一般大于10%[3]。这样传统电脱盐装置内的裸电极在处理污油过程中容易导致电脱水器产生火花、电流过高甚至短路,导致电场崩溃,污油的处理已成为炼油厂亟待解决的问题。污油处理的难点在于破乳脱水,基于国外研究人员对油水分离的新形势,提出的静电聚结脱水理念[4,5]的基础,采用改性Teflon复合电极与交流电场,考察了炼厂污油的静电聚结脱水情况,以及静电聚结各个工艺参数对脱水效率的影响。

1 试验部分

1.1 原料性质与试验设备

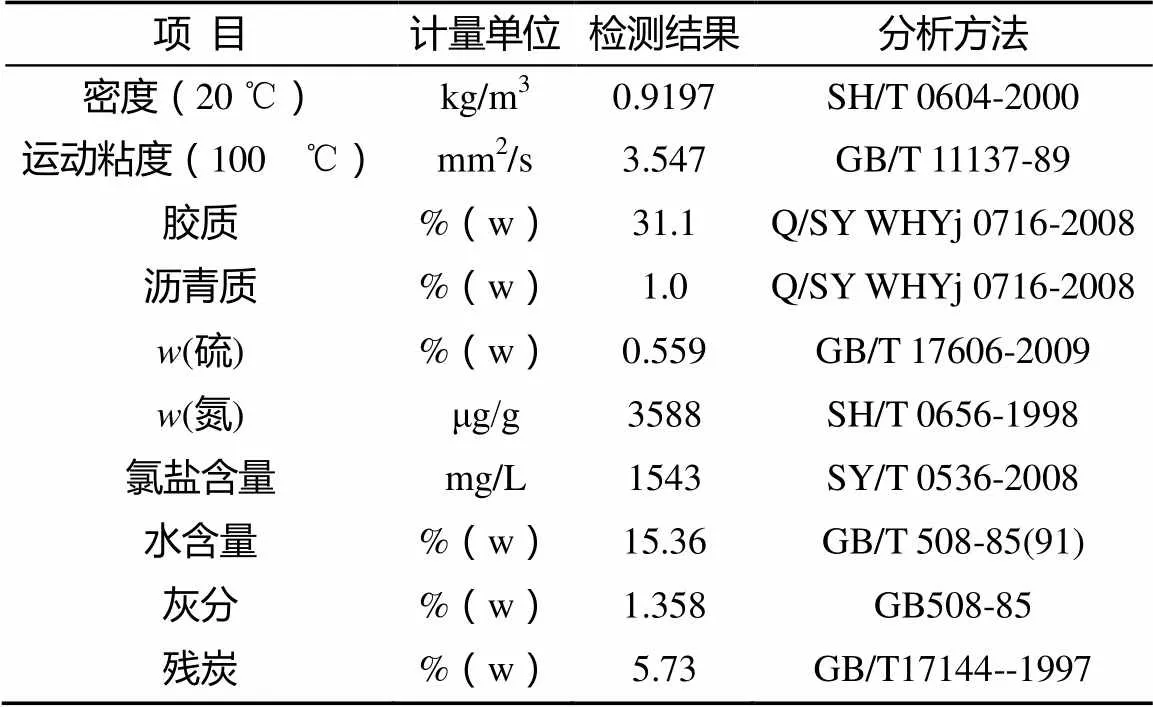

试验原料为荆门炼厂污油,性质见表1。

表1 荆门污油的主要性质

试验用到的设备主要有:YS-5电脱盐试验仪、2671型万能击穿试验装置、SYP型智能玻璃恒温水浴、具塞量筒、水分分析仪、电子计价秤、库伦盐含量分析仪、尼康TS100显微系统等。

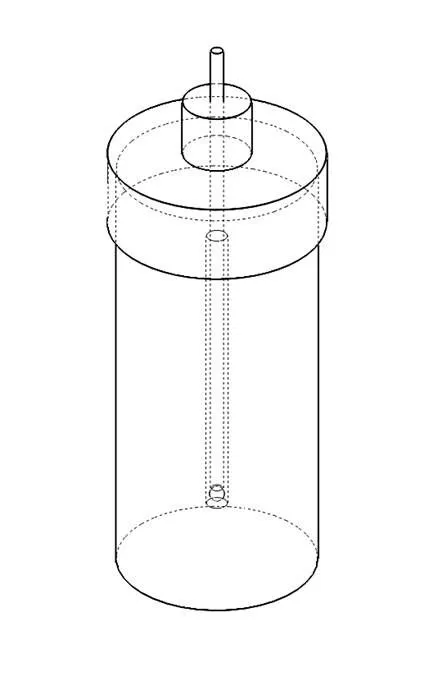

1.2 绝缘电极杆制备

选用聚四氟乙烯做为绝缘电极材料,底端采用高温环氧树脂固化剂与玻璃珠进行密封,将厚度为0.2mm的聚四氟乙烯绝缘层套在金属杆上,采用热缩工艺,制备不同长度电极杆以备使用。绝缘电极杆及电脱盐罐装置模型如下图1、2所示。

图1 绝缘电极杆

图2 电脱盐罐装置模型

1.3 分析方法

污油含水率按GB/T8929-2006《原油水含量的测定蒸馏法》测量。

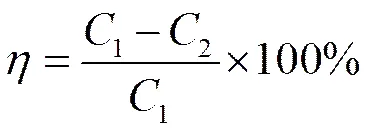

污油脱水效率用表示,其中:

式中1、2分别为静电聚结脱水前后污油含水的质量分数,%

2 静电聚结工艺参数优化

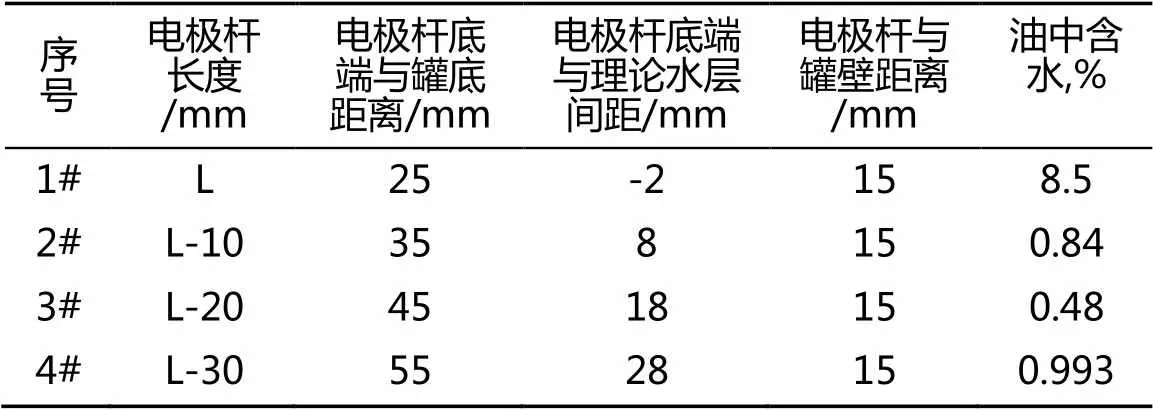

2.1 电极杆长度对电脱水效果影响

试验条件:取70 g污油于电脱盐罐,注水12%(8.4 g),施加电压3 000 V,温度120 ℃,混合强度为手工振荡200下,停留时间30 min,采用不同长度的绝缘电极杆进行静电聚结污油脱水试验,试验结果见表2。

表2 电极杆长度对静电聚结脱水效果的影响

从表2可以看出:电极杆长度的减小,即电极杆底端与理论水层间距的增加,有助于污油的脱水,但是当电极杆长度减小至(L-30)mm时,脱水效率降低,污油处理效果变差。电极杆长度的选择在整个电脱过程中是非常关键的。电极杆如果过长,随着水位线的提高,电极杆底部会被水层包裹,将使整个电极杆失去静电感应作用,大大降低了脱水率。电极杆如若太短,将会使电场覆盖的范围缩小,相应的场强也会降低,同样会使脱水率降低。因此,电极杆底端到理论水乳交界处的最佳空间余量的范围在0.4~0.6之间(为电脱盐罐的内径)。

2.2 电压对污油静电聚结脱水效果的影响

试验条件:取70 g污油于电脱盐罐,注水12%(8.4 g),温度120 ℃,混合强度为手工振荡200下,停留时间30 min,绝缘电极杆长度为(L-20)mm。每次试验改变电压,考察不同电压对污油脱水效果的影响,试验结果见图3。

图3 电压与污油脱水效果

Fig.3 Voltage and dehydration efficiency

从图3可以看出:当电压在1 000~3 500 V时,随着电压的增加,污油脱后含盐量和含水率均减小。根据两个相邻水珠间聚结力公式:

得知电压升高,电场强度增大,水滴聚结力增大,粒径较大水滴迅速聚结,水滴聚结量和聚结速度增加,脱水效率提高;当电压在3 500~4 500 V时,随着电压的继续升高,污油脱后含水率降低趋势较为平缓,这充分说明,电场强度增大到一定程度,大粒径水滴聚结完毕,剩余的小粒径水滴较难聚结,这时水滴粒径对静电聚结力起着决定性影响,继续增大电场强度效果甚微。当交流电压大于4 500 V后,出现了脱后污油含水量增大的现象,电极屡屡出现绝缘层被击穿的情况。

2.3 停留时间对污油脱水效果的影响

试验条件:取70 g污油于电脱盐罐,注水12%(8.4 g),施加电压3500 V,温度120 ℃,混合强度为手工振荡200下,绝缘电极杆长度为(L-20)mm。每次试验改变加电时间,考察不同停留时间对污油脱水效果的影响,试验结果见图4。

图4 停留时间与污油脱水效果

从图4来看:随着停留时间的延长,污油的脱后含水率明显下降,脱水率显著提高,当停留时间为30min时,脱后含水降低至0.4%以内,脱水效率达到97.4%。停留时间在30 min以上,乳化液的脱后含水率减小幅度变化缓慢,说明停留时间30 min静电聚结效果已达到最佳。

2.4 温度对污油静电聚结处理效果的影响

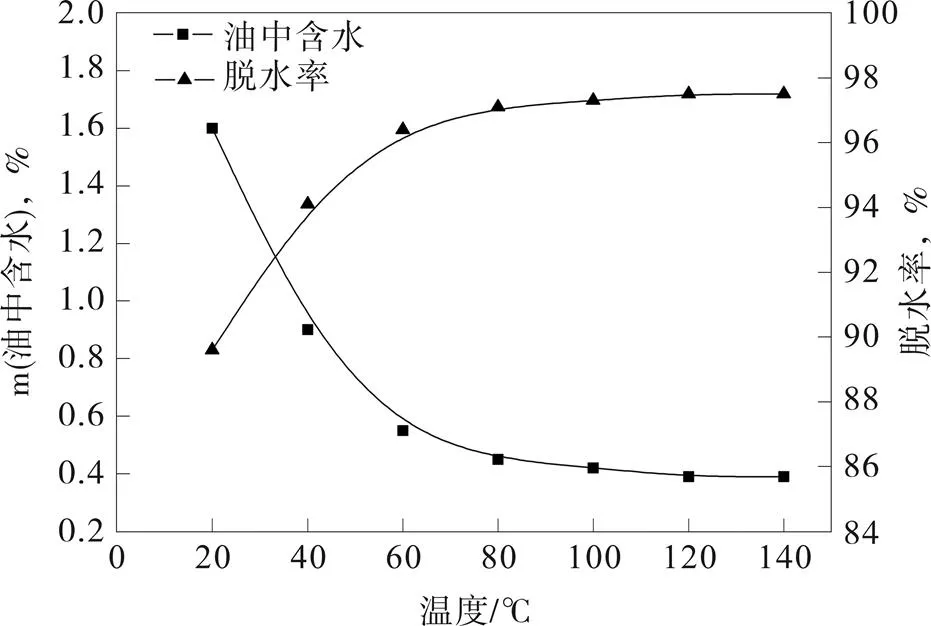

试验条件:取70 g污油于电脱盐罐,注水12%(8.4 g),施加电压3 500 V,混合强度为手工振荡200下,停留时间30 min,绝缘电极杆长度为(L-20)mm。每次试验改变温度,考察不同温度对污油脱水效果的影响,试验结果见图5。

图5 温度与污油脱水效率

图5可以看出:随着温度的升高,污油脱后含水量在80 ℃前下降很快,因为温度升高,油水乳化液的黏度下降,分子间热运动速度加快,污油中水滴碰撞机会增多,聚结沉降速度加快;同时温度升高,增大了油水密度差,从而导致水沉降速度增加。当温度升高到120 ℃以上后,污油脱后含含水量下降的趋势变缓,且升高温度会增加能耗。

2.5 注水量对污油静电聚结处理效果的影响

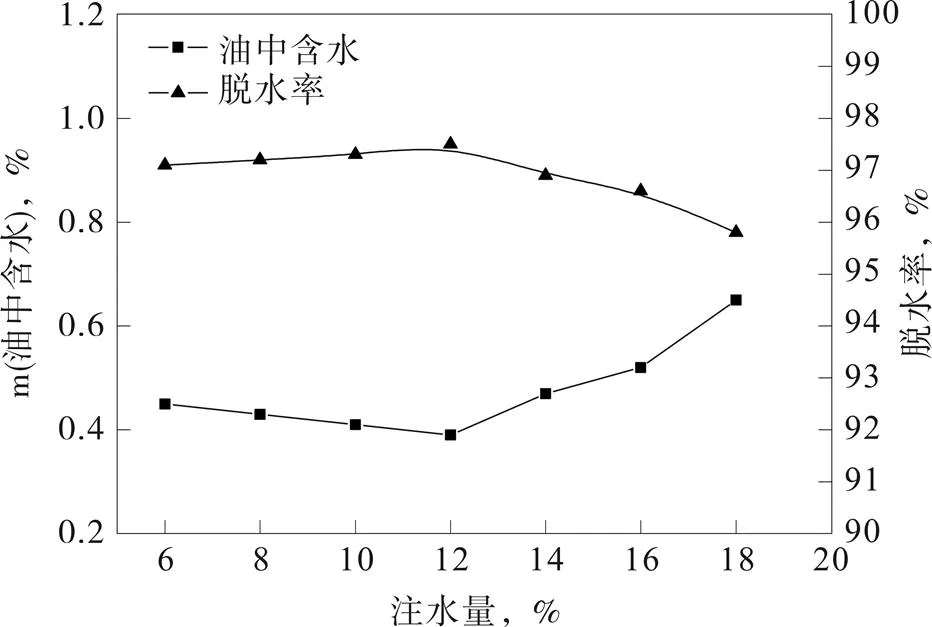

试验条件:取70 g污油于电脱盐罐,施加电压3 500 V,温度120 ℃,混合强度为手工振荡200下,停留时间30 min,绝缘电极杆长度为(L-20)mm。每次试验改变注水量,考察不同注水量对污油脱水效果的影响,试验结果见图6。

图6 注水量与污油脱水效率

从图6可以看出:注水量从6%增加到12%时,污油脱后含水变化趋势不明显。但随着注水的提高,脱盐、脱杂质效果提升明显。当注水量超过12%后,残留在脱后污油中的水分相应增加。

3 结 论

(1)静电聚结污油脱水试验结果表明,污油脱水率随着电脱盐罐装置内的温度升高、电压增大和停留时间的延长而提高,其中绝缘电极杆长度对脱水效率影响最大。在温度120 ℃,电压3 500 V,停留时间为30 min的条件下,经过一级脱水,脱水率可达97%以上,脱后含水小于0.5%。

(2)采用改性Teflon复合电极污油脱水工艺装置,试验过程中电极未发生电击穿现象,装置运行平稳,能够适应污油高含水、含盐,乳化严重等特点,具有非常广阔的应用前景。

参考文献:

[1] 贾鹏林,娄世松,楚喜丽.原油电脱盐脱水技术[M]. 北京:中国石化出版社,2010:21-22.

[2] 彭松梓. 静电聚结原油脱水试验研究[J]. 石油化工腐蚀与防护,2012,29(3):3-6.

[3] 冉高举. 污油脱水剂的研制[J]. 石油炼制与工,1998,30(8):60-61.

[4] John S. Eowa. Electrostatic enhancement of coalescence of water droplets in oil: a review of the current understanding[J]. 2001, 84:173–192.

[5] S E Taylor. Theory and practice of electrically enhanced phase separation of water-in-oil emulsions[J]. Trans. IChemE,1996, 74 (A):526–540.

Research on Refinery Waste Oil Dehydration by Electrostatic Coalescence

1,2,2,2,1,1

(1. School of Petrochemical Engineering,Liaoning Shihua University ,Liaoning Fushun 113001, China;2. SEG R&D Center of Engineering Technology,Henan Luoyang 471003, China)

Aiming at the refinery waste oil characteristics including serious emulsion, high water content, high salt content and complex nature, based on the current electrostatic coalescence theory, insulation composite electrode device was used to carry out the research of electrostatic coalescence dehydration of refinery waste oil. Effect of insulated electrode rod length, voltage, residence time, temperature, water injection and other factors on the electrostatic coalescence dehydration efficiency was investigated by electrostatic coalescence dehydration experiment. Experimental results show that, after refinery waste oil with water content of 15.36% is dehydrated with first level electric separation, its water content can meet the index that the moisture content is less than 0.5% ,and the dewatering efficiency is up to 97%.

waste oil dehydration; high water cut; electrostatic coalesce; composite electrode

TE 624

A

1671-0460(2016)09-2060-03

2016-03-29

郭亮(1989-),男,河南省周口市人,在读研究生,辽宁石油化工大学化学工艺专业。E-mail:258190765@qq.com。

王洪国(1971-),男,博士,副教授。