对辊半喂入式小区育种花生摘果装置设计与试验

高连兴 苏 展 陈中玉,3 刘志侠 吕长义 李 华

(1.沈阳农业大学工程学院, 沈阳 110866; 2.沈阳农业大学花生研究所, 沈阳 110866;3.盐城工业职业技术学院汽车工程学院, 盐城 224005)

对辊半喂入式小区育种花生摘果装置设计与试验

高连兴1,2苏展1陈中玉1,3刘志侠1吕长义1李华1

(1.沈阳农业大学工程学院, 沈阳 110866; 2.沈阳农业大学花生研究所, 沈阳 110866;3.盐城工业职业技术学院汽车工程学院, 盐城 224005)

花生小区育种涉及品种多、小区处理多、每小区产量小,且严格要求小区之间和品种之间的花生不能混杂。为解决小区花生育种收获中存在的人工摘果费工、费时、效率低且容易出现混杂等问题,提出了半喂入式花生摘果装置总体方案:采用差相组配的对辊结构、回转直径可调节的直杆式、弓齿式和矩形齿式作为摘果元件,进行了花生摘果辊与摘果元件的结构与参数设计,研制出一种小型对辊半喂入式小区育种花生摘果装置。以辽宁省主栽的花生品种“花育30”为试验材料,对3种摘果元件的摘果性能进行了试验研究,结果表明矩形齿式摘果元件摘果效果最佳;以摘果对辊重叠距离、摘果对辊差相角和摘果对辊转速为试验因素,以花生摘净率、损伤率为试验指标,通过正交试验表明:摘果对辊重叠距离为10 mm、摘果对辊差相角为45°、摘果对辊转速为400 r/min时,花生摘果综合指标最优,摘净率为98.96%,荚果损伤率为1.03%。

育种花生; 摘果装置; 半喂入; 对辊式

引言

我国作为花生生产与出口大国,虽然在花生育种和高产栽培等生物技术领域研究处于领先水平,对提高我国花生产量与品质发挥了重要作用,但是因缺少小区育种花生摘果机械,花生收获中的摘果作业仍靠人工进行,效率低下且容易混杂;有些地区采用普通的花生摘果机,不但机型较大、且摘果元件固定而难以调节,清种不便,不能适应小区摘果作业的需要,严重制约花生育种研究进程。小区育种花生与普通花生不同,每小区种植面积小、产量小,但小区处理数量很多、品种多,还要求小区间的花生不能混杂。

摘果是小区花生收获的关键,研制适宜小区育种需要的花生摘果机不仅可以提高收获效率、降低损失和荚果损伤,而且可以有效解决小区和品种间的种子混杂问题。

国内外专家对花生摘果机和联合收获机的摘果装置进行了较为深入的研究,其中,尚书旗等研制了全喂入轴流式摘果装置的4HQL-2型、4HJL-2型自走式花生联合收获机,及采用波纹式摘果对辊装置的4HBL-4型半喂入式联合收获机[1-6];胡志超等研制了采用叶片式双辊筒差相组配式刷脱原理的4LH-2型、4HLB-4型、4HLJ-8型半喂入自走式花生联合收获机,及采用自动导秧折弯机构、后倾弧形叶片的4HZB-2A型半喂入式花生摘果机[7-8];高连兴等研制了多功能组合式全喂入花生摘果装置及螺旋弓齿式全喂入花生摘果机[9-13]。然而,针对小区育种花生摘果装置的研究,目前尚未见有文献报道。本文针对小区花生育种收获特点及花生育种科研需要,设计一种对辊半喂入式小区育种花生摘果装置,并进行性能试验及参数优化。

1 整机结构与工作原理

小区育种花生摘果与普通花生摘果相比,除要求摘果装置荚果损伤率更低以外,还要既能适应湿花生摘果也要适应干花生摘果,适应不同品种性状的花生摘果,且方便清出残留在摘果装置中的花生荚果,以免不同品种和处理的花生果实混杂。基于上述要求,确定了对辊半喂入式摘果装置的总体方案(图1),以直杆、弓齿和矩形齿3种摘果元件进行对比试验确定最佳摘果元件。

图1 对辊半喂入式小区育种花生摘果装置结构简图Fig.1 Structural schematic of double-roller semi-feeding peanut picking device 1.摘果齿 2.上摘果辊链轮 3.下摘果辊链轮 4.风机带轮 5.风机链轮 6.电动机 7.电动机带轮 8.振动筛偏心轮 9.辊筒盖 10.辊架 11.上摘果辊 12.下摘果辊 13.下料板 14.机架 15.振动筛 16.连杆 17.风机 18.喂入口

对辊半喂入式小区育种花生摘果装置总体结构如图1所示,主要由上摘果辊、下摘果辊、传动链轮、滚筒盖、喂入口、下料板、气力清选装置、振动筛清选装置、机架、电动机及传动系统等构成。其中,上摘果辊与下摘果辊成对且差相配置——对辊,摘果辊上固定有可更换的直杆式、弓齿式或矩形齿式摘果元件。

摘果作业时人工手持花生植株茎部,将花生荚果部位接触两个同速、相向转动的上摘果辊与下摘果辊构成的摘果区,摘果元件的梳刷和刮拉等作用使花生荚果不断地被摘下;摘下的花生荚果与少量碎叶等沿下料板落到振动筛过程中,风机将碎叶和碎茎秆等吹走,分离出花生荚果;振动筛进一步将残余杂质清除并将花生荚果运送至出料口;当每一小区处理的花生摘果完成后,停机、拉开辊筒盖清理遗留的花生荚果,从而保证花生荚果不混杂。

2 关键部件设计

摘果辊及摘果元件是花生摘果装置的关键部件之一,其结构型式与参数直接影响花生荚果摘净率、损伤率、摘果效率和操作安全性等。

2.1摘果对辊设计

结构相同且上下斜置的开式摘果辊(图2)由辊轴、辊架和4排摘果元件(摘果齿或摘果杆)等构成。十字形辊架焊接在辊轴两端,辊架端部螺纹用来连接摘果元件并可调节其回转直径;上、下摘果辊成对倾斜配置以方便人工喂入;上、下摘果辊通过轴端链传动实现等速、相向转动。

图2 摘果对辊结构简图Fig.2 Schematic of double-roller for picking 1.矩形齿 2.摘果元件 3.辊架 4.辊轴

摘果辊主要设计参数为:摘果元件回转直径D与长度L、对辊中心距L1、斜置角α、对辊重叠距离L2、对辊差相角β、摘果元件排数N、摘果辊转速n等。

结合沈阳农业大学花生研究所小区花生育种收获实践发现,每个处理的摘果量不大,每次人工喂入花生2~4株,因而选定摘果辊有效长度330 mm;摘果元件回转直径调节范围170~240 mm;由于摘果元件回转直径较小且需要差相配置,确定每个摘果辊的摘果元件为4排。

考虑到摘果过程中上下辊对花生植株产生的夹持拉力影响人工喂入安全性,基于试验初定上、下摘果对辊重叠距离10 mm,即摘果元件回转直径为200 mm,且可通过改变摘果元件回转直径适当调节,对辊差相角为35°~55°,且可通过链轮啮合齿位进行调节;摘果对辊转速为350~450 r/min,即摘果元件线速度为3.68~4.71 m/s。为保证上述参数更加合理,需要在此基础上进行试验后最终具体确定。摘果对辊工作原理如图3所示。

图3 摘果对辊工作原理图Fig.3 Working schematic of double-roller for picking1.矩形齿 2.摘果元件 3.辊架 4.辊轴

2.2摘果元件设计

摘果元件结构型式与分布规律也是影响花生摘果性能、植株夹持拉力的重要因素。目前半喂入摘果装置常用直板、弧形板、螺旋叶片式等整体结构,依靠高速旋转的摘果叶片拍打、刮拽作用进行摘果,花生荚果因受力较大导致荚果损伤率高、带柄率高和断枝多等问题[14-16];特别直板型摘果叶片在摘取鲜湿花生时,因一次同时摘下多个荚果,摘果辊对花生植株夹持拉力大而不均,容易将花生植株拉入摘果区,人工喂入时容易出现伤手的危险。为解决上述问题,需要对预定的3种摘果元件即直杆式、弓齿式和矩形齿式进行初步试验,并最终选定摘果元件形式。

2.3传动系统设计

为保证摘果辊筒转动、振动筛振动和清选风机参数需要,设计了传动系统如图4所示,主传动由电动机带轮带动风机左侧带轮,风机链轮带动摘果对辊链轮等速相向转动;副传动由风机右侧带轮带动振动筛带轮,使振动筛偏心轮获得动力而带动振动筛振动。

图4 传动系统示意图Fig.4 Schematic of transmission system1.上摘果辊链轮 2.下摘果辊链轮 3.风机链轮 4.偏心轮 5.振动筛带轮 6.电动机带轮 7.风机右侧带轮 8.风机左侧带轮

3 试验优化

3.1对辊半喂入式花生摘果装置整机参数

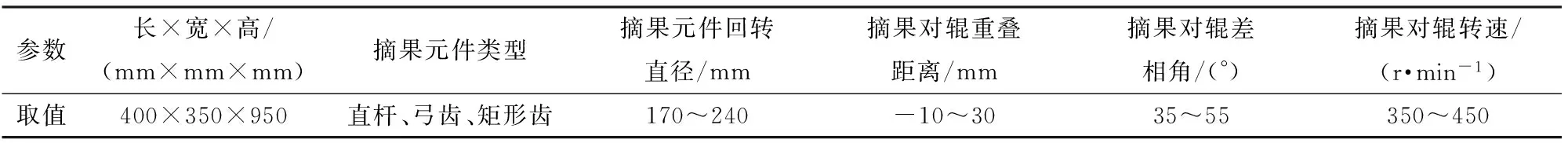

对辊半喂入式小区育种花生摘果装置如图5所示,其总体结构与性能参数见表1。

图5 对辊半喂入式小区育种花生摘果装置Fig.5 Double-roller semi-feeding peanut picking device for breeding in mini type area

3.2试验材料与仪器设备

花生摘果试验在沈阳农业大学农机实验室进行,试验材料取自沈阳农业大学花生试验基地,品种为“花育30”。所用试验设备有SFY60型红外线快速水分测定仪(深圳市冠亚电子科技有限公司)、DT2236型数显转数表、恒泰HT1000F型变频器和双杰牌电子秤等。

3.3试验方案与结果

根据花生摘果关键部件参数设计结果以及初步的摘果试验,选取摘果对辊重叠距离、摘果对辊差相角及摘果对辊转速为试验因素,以摘净率y1(%)、损伤率y2(%)为指标,分别进行单因素试验和回归正交旋转组合试验。每组试验进行5次,每次试验用花生30株,每次人工手握3株花生,试验结果取平均值。

表1 对辊半喂入式小区育种花生摘果装置主要参数Tab.1 Main parameters of double-roller semi-feeding peanut picking device for breeding in mini type area

(1)3种摘果元件的单因素试验

在摘果对辊重叠距离为10 mm、摘果对辊差相角为45°和摘果对辊转速为400 r/min下,花生荚果摘净率和荚果损伤率分别为:直杆式摘果元件为97.21%和1.03%,弓齿式摘果元件为98.74%和1.09%,矩形齿摘果元件为99.13%和1.14%。摘果元件对花生植株夹持拉力为:直杆式摘果元件为9.84~18.76 N,弓齿式摘果元件为3.68~5.76 N,矩形齿摘果元件为4.56~7.32 N。

可见,直杆式元件的摘果损伤率为1.03%,三者中最低,但摘净率也最低;矩形齿元件摘净率最高,为99.13%,但荚果损伤率1.14%为最高;总体比较来看,3种摘果元件的摘净率和损伤率差异不显著。然而,摘果元件对花生植株夹持拉力差异很大:直杆式高达9.84~18.76 N,是其余两种元件的2~3倍,而且变化范围较大;弓齿式和矩形齿摘果元件之间的植株夹持力比较接近。因此,出于人工作业安全考虑,选用矩形齿摘果元件进行深入试验研究。

(2)矩形齿摘果元件性能正交试验

根据摘果关键部件设计和初步试验结果,为分析矩形齿式摘果元件的摘果性能,在摘果对辊重叠距离为-10~30 mm、摘果对辊差相角35°~55°、摘果对辊转速350~450 r/min范围内,进行三元二次回归正交旋转组合试验,因素水平编码表如表2所示,试验结果见表3。X1、X2、X3为因素编码值。

表2 因素水平编码Tab.2 Coding of level and factor

表3 试验设计与结果Tab.3 Experimental design and results

3.4建立数学模型

对试验数据采用Design-Expert软件进行回归分析,分别得出摘净率y1(%)和损伤率y2(%)的回归数学模型为

y1=98.98-0.82X1-0.40X2+0.53X3+

0.26X1X2+0.23X1X3+0.12X2X3-

(1)

y2=0.96-0.21X1+0.089X2+0.12X3+

0.016X1X2+0.021X1X3+0.054X2X3+

(2)

为检查回归方程的显著性,对式(1)进行方差分析,结果见表4。

由表4可知,回归方程在α=0.05水平上非常显著且其失拟检验F=2.85,F0,05(5,8)=3.69,F 表4 方差分析Tab.4 Variance analysis 注:*为显著,** 为非常显著。 对回归系数进行显著性检验分析,剔除不显著项,得到花生荚果摘净率回归方程为 y1=98.98-0.82X1-0.40X2+0.53X3- (3) 花生荚果损伤率回归方程为 y2=0.96-0.21X1+0.089X2+0.12X3+ (4) 3.5试验因素对花生荚果摘净率与损伤率的影响 针对所建立的数学模型,应用Design-Expert软件绘制三维因素响应曲面效果图。 如图6所示,3个试验因素对摘净率的总体影响规律是:摘果对辊重叠距离在10 mm左右时摘净率较好,摘果对辊转速在400~425 r/min之间时摘净率较高,摘果对辊差相角在45°左右时摘净率较高,3个试验因素过大或过小均会降低摘果装置的摘净率。 如图7所示,3个试验因素对损伤率的总体影响规律是:摘果对辊重叠距离在10~20 mm之间损伤率较低,摘果对辊差相角在45°左右时损伤率较低,摘果对辊转速越小,损伤率越低。 图7 3种试验因素对损伤率的影响Fig.7 Impact of three different factors on breaking rate 3.6最佳参数组合与验证试验 为求得花生摘果装置最佳工艺参数,采用多目标非线性优化理论方法,进行回归方程优化分析,目标函数为 (5) 约束条件为 (6) 通过现有回归方程对其进行优化求解,可得摘果装置最优工艺参数如表5所示。 表5 试验因素参数优化结果Tab.5 Results of optimized parameters 将因素优化组合进行圆整:摘果对辊重叠距离为10 mm、摘果对辊差相角为45°、摘果对辊转速为400 r/min,在相同试验条件下进行试验,测得摘净率为98.96%,损伤率为1.03%,试验值与理论值拟合较好。 (1)针对育种花生品种多、小区处理多、小区产量小、品种之间和小区之间花生不能混杂的特点与要求,提出采用直杆式、弓齿式及矩形齿式3种摘果元件的半喂入对辊摘果方案,设计出对辊半喂入式小区育种花生摘果装置。 (2)通过样机试验表明,摘果元件以矩形齿式为最佳,摘果齿相互交错,通过逐渐、多次作用将花生荚果摘下,不但花生荚果摘净率高、损伤率低,而且摘果过程中拉力小而均匀,没有安全隐患。 (3)进行对辊半喂入式小区育种花生摘果装置性能试验,得到优化后摘果装置最佳参数组合为:摘果对辊重叠距离10 mm、摘果对辊差相角45°、摘果对辊转速400 r/min。此条件下试验测得摘净率为98.96%,损伤率为1.03%。性能试验结果表明摘果装置作业性能良好,能够显著提高育种花生摘果作业效率。 1王东伟,尚书旗,韩坤. 4HJL-2型花生联合收获机摘果机构的设计与试验[J]. 农业工程学报,2013,29(14):15-25. WANG Dongwei, SHANG Shuqi, HAN Kun. Design and test of picking mechanism in 4HJL-2 peanut combines[J]. Transactions of the CSAE, 2013,29(14):15-25. (in Chinese) 2徐继康,杨然兵,李瑞川,等.半喂入花生收获机除膜摘果装置设计与试验[J]. 农业机械学报,2014,45(增刊):88-93. XU Jikang, YANG Ranbing, LI Ruichuan, et al. Design and experiment of film removing and peanut picking device for half-feeding harvester[J]. Transactions of the Chinese Society for Agricultural Machinery,2014,45(Supp.):88-93. (in Chinese) 3杨然兵,许玉凤,梁洁,等.花生机械收获中根、茎、果节点的力学试验与分析(英文)[J]. 农业工程学报,2009,25(9):127-132. YANG Ranbing, XU Yufeng, LIANG Jie, et al. Tests and analyses of mechanical properties of peanut root, stem and nut node in mechanical harvest[J]. Transactions of the CASE, 2009, 25(9): 127-132. (in Chinese) 4王东伟,尚书旗,赵大军,等.4HBL-4型二垄四行半喂入自走式花生联合收获机[J]. 农业机械学报,2013,44(10):86-92 WANG Dongwei, SHANG Shuqi, ZHAO Dajun, et al. Type 4HBL-4 two-ridges and four-lines semi-feeding self-propelled peanut combine harvestert[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013,44(10):86-92. (in Chinese) 5尚书旗,李国莹,杨然兵,等.4HQL-2型全喂入花生联合收获机的研制[J]. 农业工程学报,2009, 25(6):125-130. SHANG Shuqi, LI Guoying, YANG Ranbing, et al. Development of 4HQL-2 type whole-feed peanut combine[J]. Transactions of the CSAE, 2009, 25(6):125-130. (in Chinese) 6王晓燕,梁洁,尚书旗,等.半喂入式花生摘果试验装置的设计与试验[J]. 农业工程学报,2008,24(9):94-98. WANG Xiaoyan, LIANG Jie, SHANG Shuqi, et al. Design and experiment of half feeding type peanut picker[J]. Transactions of the CSAE ,2008,24(9):94-98. (in Chinese) 7胡志超,王海鸥,王建楠,等.4HLB-2型半喂入花生联合收获机试验[J]. 农业机械学报,2010,41(4):79-84. HU Zhichao, WANG Haiou, WANG Jiannan, et al. Experiment on 4HLB-2 type half feed peanut combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4):79-84. (in Chinese) 8胡志超,彭宝良,尹文庆,等.4LH2型半喂入自走式花生联合收获机的研制[J]. 农业工程学报,2008,24(3):148-153. HU Zhichao, PENG Baoliang, YIN Wenqing, et al. Design of 4LH2 type half-feed and self-propelled peanut combine[J]. Transactions of the CSAE, 2008,24(3):148-153. (in Chinese) 9高连兴,李献奇,关萌,等.双吸风口振动式花生荚果清选装置设计与试验[J]. 农业机械学报,2015,46(3):110-117. GAO Lianxing, LI Xianqi, GUAN Meng, et al. Design and test on cleaning device of peanut pods with double air-suction inlets with vibration screen[J]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(3):110-117. (in Chinese) 10关萌,沈永哲,高连兴,等.花生起挖晾晒后的果柄机械特性[J]. 农业工程学报,2014,30(2):87-93. GUAN Meng, SHEN Yongzhe, GAO Lianxing, et al. Mechanical properties of peanut peg after dinging and drying[J]. Transactions of the CSAE,2014,30(2):87-93. (in Chinese) 11关萌,陈中玉,高连兴,等.多功能组合式全喂入花生摘果试验装置[J]. 农业机械学报,2015,46(11):88-94. GUAN Meng, CHEN Zhongyu, GAO Lianxing, et al. Multifunctional modular full-feeding peanut picking testing device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(11):88-94. (in Chinese) 12GUAN Meng, ZHAO Baoquan, GAO Lianxing, et al. Effect of curing time on moisture content and mechanical properties of peanut pods[J]. International Agricultural Engineering Journal, 2015,24(2):1-8. 13关萌.全喂入花生摘果试验装置与摘果机关键部件研究[D]. 沈阳:沈阳农业大学,2015. GUAN Meng. Research on picking methods and key components of full-feeding peanut picker[D]. Shenyang:Shenyang Agricultural Univercity,2015. (in Chinese) 14胡志超.半喂入花生联合收获机关键技术研究[D]. 南京:南京农业大学,2011. HU Zhichao. Study on key technologies of half-feed peanut combine harvester[D]. Nanjing: Nanjing Agricultural University,2011. (in Chinese) 15吕小莲,胡志超,张延化.半喂入式花生摘果机的设计与性能测试[J]. 华中农业大学学报,2015,34(3):124-129. LÜ Xiaolian, HU Zhichao, ZHANG Yanhua. Design and performance testing of the half-feed peanut picker[J]. Journal of Huazhong Agricultural University, 2015,34(3):124-129.(in Chinese) 16胡志超,王海鸥,彭宝良,等.半喂入花生摘果装置优化设计与试验[J]. 农业机械学报,2012,43(增刊):131-136. HU Zhichao, WANG Haiou, PENG Baoliang, et al. Optimized design and experiment on semi-feeding peanut picking device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012,43(Supp.):131-136. (in Chinese) Design and Experiment of Double-roller Semi-feeding Peanut Picking Device for Breeding in Mini Type Area Gao Lianxing1,2Su Zhan1Chen Zhongyu1,3Liu Zhixia1Lü Changyi1Li Hua1 (1.CollegeofEngineering,ShenyangAgriculturalUniversity,Shenyang110866,China2.PeanutInstitute,ShenyangAgriculturalUniversity,Shenyang110866,China3.CollegeofAutomotiveEngineering,YanchengInstituteofIndustryTechnology,Yancheng224005,China) Peanut breeding in mini area has the characteristics of various varieties, many deals in mini area, little yield and no mixed peanut in mini area and in variety. In order to solve the problems of time and working consuming, lower efficacy and easy to mix in artificial harvesting, an overall scheme of semi-feeding peanut picking device was proposed. The structure of staggered matched stack form and the picking parts, including reinforced type, bow tooth and rectangular tooth with adjustable swing diameters were adopted. The structure and parameters of peanuts picking parts were designed. Preliminary experiment was carried out for choosing eventual form of picking parts. The main peanut varieties “huayu30” in Liaoning province were selected as test materials, through orthogonal experiment analysis, the three parameters: picking roller rotating speed, angle of picking roller and overlap distance of picking roller were selected as experimental factors, peanut picking rate and peanut breaking rate were selected as experimental indexes. The structure and working parameter of threshing performance were optimized. Experimental results indicated that picking roller rotating speed, angle of picking roller and the overlap distance of picking roller all had significant impact on peanut picking rate and peanut breaking rate. The most optimum combination index of the picking roller rotating speed was 400 r/min, the angle of picking roller was 45° and the overlap distance of picking roller was 10 mm. The results of the analysis of the peanut picking rate was 98.96% and the peanut breaking rate was 1.03%. breading peanut; picking device; semi-feeding; double-roller 10.6041/j.issn.1000-1298.2016.09.014 2016-01-06 2016-05-03 国家自然科学基金项目(51575367)和高等学校博士学科点专项科研基金项目(20122103110009) 高连兴(1958—),男,教授,博士生导师,主要从事农产品收获与加工机械研究,E-mail: lianxing_gao@126.com S225 A 1000-1298(2016)09-0093-06

4 结论