金属材料的构型复合化

郭 强,李志强,赵 蕾,李 赞,冯思文,张 荻

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

特约专栏

金属材料的构型复合化

郭强,李志强,赵蕾,李赞,冯思文,张荻

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

复合化是金属材料实现高性能化的有效途径,但传统的金属基复合材料多以相与组织在空间的均匀分布为特征,没有充分考虑到材料的复合构型效应,因此不能最大程度地发挥不同组分之间的协同、耦合和多功能响应机制。近年来,国内外的材料科学家逐渐认识到复合构型(Architecture)对于金属基复合材料强韧化的重要作用,并进行了一些探索研究,发现“非均匀”复合构型更有利于发挥复合设计的自由度和复合材料中不同组元间的协同耦合效应,从而发掘金属基复合材料的性能潜力。首先综述了金属材料构型复合化的研究进展,进而以复合构型的优化设计为切入点,提出可以通过借鉴生物结构材料中的精细复合构型,来制备具有优异综合力学性能的金属基复合材料。该研究理念在石墨烯-Al,碳纳米管-Al等材料体系中得到了验证,所制备的复合材料具有良好的强度与塑性/韧性匹配。最后,展望了金属材料构型复合化的发展趋势,指出可采用先进的微纳米尺度测量技术结合显微结构表征的方法,以准确揭示非均匀复合结构的性能响应机理,阐明其构-效关系,为复合构型的进一步优化设计与精确“剪裁”提供途径与方法。

金属基复合材料;构型复合化;强韧化;显微结构;力学性能

1 前 言

金属材料由于具有优异的综合力学和理化性能,是人类社会发展中的最重要的结构材料。在当代工业技术领域,为了实现减轻结构重量、增大结构效益的目的,轻质、高强度、高模量的金属结构材料得到了广泛应用。为了提高金属材料的性能,人们通过调控材料微观组织结构和内部缺陷的合金化方法,采用固溶强化、细晶强化、弥散强化和形变强化等强化机制[1,2],围绕如何提高金属材料的强韧性等力学性能开展研究,以满足不同场合的应用需求。虽然上述方法有效地提高了金属材料的性能,但是,这些方法实际上并不改变材料的本征特性,如材料的刚度和密度等[3,4],使得其提高金属材料综合性能的效果受到局限。为进一步满足高科技领域对高性能金属材料的迫切需求,继上述方法之后,复合化的方法逐渐得到重视,即:在金属基体中有目的地引入颗粒、晶须、纤维等兼具结构、功能特性的“增强体/功能体”,在利用材料组分本征性能的基础上,通过均匀分散和界面控制等方式调节不同组分之间的协同耦合效应、界面效应,从而提高材料的综合性能。基于此,金属基复合材料(Metal Matrix Composites, MMCs)在航天、航空、电子、能源、交通等重大工程领域的应用日益广泛。然而,这种以相和组织在空间均匀分布的金属基复合材料虽然在一定程度上可以减少因增强体分布不均匀产生的过度应力集中而导致金属基复合材料脆性破坏,但是这种单纯的均匀分布没有充分考虑到材料的复合构型效应,因此不能最大程度地发挥复合材料中不同组元间的协同、耦合及多功能响应机制,使得金属基复合材料在强度和刚度提高的同时,塑韧性和损伤容限急剧下降,直到整体呈现脆性而使复合材料的应用受到限制[5,6]。在这样的背景下,为了提高金属基复合材料在更高水平和更广范围的应用,发展新的材料复合制备理念和技术原型成为必然趋势。

近年来,国内外的材料科学家逐渐认识到复合构型(Architecture)对于金属及金属基复合材料强韧化的重要作用,并进行了一些探索研究,发现混杂(Hybrid)[7]、层状(Laminate)[8,9]、环状(Ring)[10]、双峰(Bi-Modal)[11]、梯度(Gradient)[12]、多孔(Microcellular/Foam)[13]、双连续/互穿网络(Bi-continuous/Interpenetrating Networks)[14,15]、分级(Hierarchical/Tri-modal)[16,17]、谐波(Rmonic Structure)[18]等“非均匀”复合构型更有利于发挥复合设计的自由度和复合材料中不同组元间的协同耦合效应,从而进一步发掘金属基复合材料的性能潜力,实现其性能指标的最优化配置。本文将首先综述金属材料构型复合化的研究进展,进而以复合构型的优化设计为切入点,提出可以通过借鉴生物结构材料中的精细复合构型,来制备具有优异综合力学性能的金属基复合材料。该研究理念在石墨烯-铝(Al),碳纳米管-Al等材料体系中得到了验证,所制备出的复合材料具有良好的强度与塑性/韧性匹配。最后,本文将展望金属材料仿生复合化的发展趋势,指出可采用先进的微纳米尺度测量技术结合显微结构表征的方法,以准确揭示非均匀复合结构的性能响应机理,阐明其构-效关系,为复合构型的进一步优化设计与精确“剪裁”提供途径与方法。

2 金属材料构型复合化的研究进展

传统的金属基复合材料往往通过在金属基体中有目的地引入一种或两种颗粒、晶须、纤维等兼具结构、功能特性的异质组元,在利用基体和添加相本身具有的力学、功能基础上,通过均匀分散和界面控制最大程度地发挥组分间的协同效应、界面效应,得到较好的综合性能。这种制备理念下的金属基复合材料多以“均匀”的单级复合结构为特征,没有更多地考虑“结构效应”。以目前碳化硅增强铝(SiCp/Al)为代表的微米颗粒增强金属基复合材料为例,多以增强体在金属基体中均匀分散为控制目标,这种简单划一的“均匀”构型实际上不能最大程度地发挥不同组分之间的协同、耦合和多功能响应机制。特别是,随着基体中复合的增强体含量增大,虽然强度和刚度显著增大,但同时却带来塑性、韧性和损伤容限的急剧下降,直到呈现整体脆性而使复合材料的应用受到限制,成为阻碍金属基复合材料应用的主要瓶颈[1,2]。

2.1分级复合构型

分级复合材料由两种或多种组成相构成,并且其中至少一种组成相本身也是复合材料。Joshi等[16]提出了分级复合构型的示意图,如图1a所示。通常,分级复合材料将含有高增强体体积分数的MMCs作为第Ⅱ级复合材料,再与纯基体金属进行复合得到Ⅰ级复合材料。例如,Pandey等[19]将7093Al合金与直径为10 μm的SiCp颗粒通过球磨混合,制备出SiCp体积分数为15 vol%的SiCp/7093Al复合材料,并将其作为第Ⅱ级复合材料,再将直径为300 μm的球形7093Al粉与其进行球磨混合,通过粉末冶金工艺制备了具有分级结构的SiCp/7093Al复合材料,其分级结构如图1b,1c所示。研究结果表明:通过采用分级复合构型,可以在损失较少强度的前提下,提高复合材料的断裂韧性。Ye等[20]将B4C颗粒与超细晶5083Al颗粒进行低温球磨获得B4C/5083Al复合材料,再将此复合材料与粗晶5083Al颗粒均匀混合,制备具有分级结构的B4C/5083Al复合材料,其研究结果表明:具有分级复合构型的B4C/5083Al复合材料与具有相同增强体质量分数的均匀构型的B4C/Al复合材料相比,强度几乎没有损失,而延伸率由0.8%提高到了2.5%。可见,分级复合构型有效改善了MMCs的复合效益,提高了MMCs的韧性。

图1 分级结构示意图(a) [16];SiCp/7093Al多级结构的微观结构(b-c)[19]Fig.1 Schematic of hierarchical structure(a) [16]; the microstructure of SiCp/7093Al composites with a hierarchical structure(b-c)[19]

2.2双连续/互穿网络复合构型

“双连续/互穿网络复合构型”是指富增强体的硬相区和贫增强体的基体软相区均在空间连续分布的结构,这类复合材料常常通过将金属基体熔液浸渗陶瓷增强体预制骨架中得到。例如,Dong等[21]通过在Cr3C2多孔骨架中浸渗纯Cu熔液,制备得到Cu-Cr3C2互穿网络复合材料(图2a, 2b),其维氏硬度比纯Cu高3倍。彭华欣等[14,22]采用挤压铸造的工艺将6061Al与Al2O3骨架(图2c)复合,得到的复合材料(图2d)的杨氏模量比含有相同增强体体积分数的均匀单级复合材料有显著提高。近年来,具有双连续结构的“谐波材料”逐渐得到重视,在这类材料中,通过喷射研磨(Jet Milling)金属粗晶粉末使得其表面形成细晶结构,但内部仍保持粗晶结构,然后对粉末进行烧结、致密与变形加工,获得具有双连续、双峰晶粒尺寸分布的材料(图3)[23]。相比于具有均匀结构的材料,谐波材料的强度大幅提高,但塑性并没有明显降低[18,23]。一般认为,软、硬两相在空间的连通结构有助于载荷的合理分配,缓解局部应力集中和早期断裂,因此,具有双连续/互穿网络结构的金属基复合材料往往具有优异的综合力学性能。

图2 Cr3C2多孔预制骨架的SEM照片(a)[21];Cr3C2-Cu复合材料的SEM照片(b)[21];Al2O3预制骨架的SEM照片(c)[14];Al2O3-6061Al复合材料的SEM照片(d)[14]Fig.2 SEM images of Cr3C2 porous foam(a)[21], Cr3C2-Cu composites(b)[21], Al2O3 porous foam(c)[14]and Al2O3-6061Al composites(d)[14]

图3 谐波材料的制备工艺及显微结构示意图[23]Fig.3 Schematic of the fabrication process of harmonic structure materials[23]

2.3环状复合构型

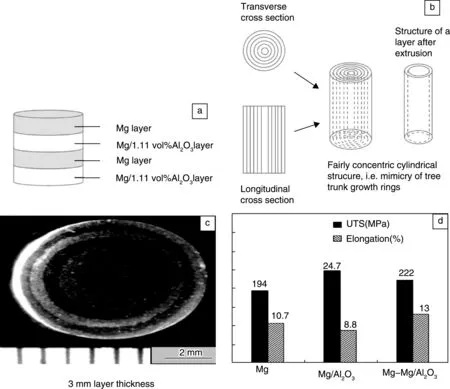

Wong等[10]将多块MMCs的圆片和纯金属片交替叠加(图4a),再通过真空共挤压工艺制备了类似树干年轮的环状Mg-Mg/Al2O3复合材料(图4b,4c),其环厚在毫米级。图4d对比了上述具有环状复合构型的Mg-Mg/Al2O3复合材料与采用粉末冶金法制备的成分相同的Mg/Al2O3复合材料以及纯Mg基体的力学性能。环状Mg-Mg/Al2O3复合材料的强度为222 MPa,相对成分相同Mg/Al2O3复合材料的强度有所降低,但其塑性明显提高,且其强度与塑性均要高于其组成基体Mg。可见,采用环状的复合构型可在较少牺牲材料强度的同时提高MMCs的延伸率,从而有效提升了复合结构效益。

图4 环状Mg-Mg/Al2O3复合材料结构与性能[10]:(a)共挤压前Mg层和Mg/Al2O3层相互叠加的结构示意图;(b)挤压后环状结构的示意图;(c)挤压后环状结构的形貌;(d)抗拉强度与延伸率与其他材料对比Fig.4 The ring-like structure and properties of Mg-Mg/Al2O3 composites[10]: (a) schematic of the laminate structure formed by Mg layers and Mg/Al2O3 layers before extrusion; (b) schematic of the ring-like structure after extrusion; (c) the cross-sectional morphology of the compsites after extrusion; (d) the comparison of ultimate tensile strength and elongation with other materials’s

2.4多芯复合构型

多芯复合构型通过将同等体积分数的增强体优化分布,在整体材料的局部区域形成高体积分数的复合芯,将其作为宏观连续的增强体。而在这些增强体芯的周围形成足够的未增强基体区域,通过这些基体的变形充分吸收断裂能量来达到韧化目的[24]。例如,秦蜀懿等[25-27]采用真空压力浸渗结合铸后热挤压工艺制备了具有多芯复合构型的SiCp-6061Al/6061Al宏观结构增韧复合材料(图5a),用高体积分数的SiCp/6061Al复合材料芯棒作为连续增强体增强周边的6061铝合金。上述多芯复合材料的整体SiCp含量为15 vol%,而芯部SiCp含量高达45 vol%,其横截面和纵截面的微观组织如图5b,5c所示。研究发现,上述结构设计可以在提高MMCs强度的同时,提高材料的断裂韧性[25-27]。图5d对比了上述具有多芯复合构型的材料与搅拌铸造方法制备成分相同的普通SiCp/6061Al复合材料及6系列Al合金的力学性能。多芯复合材料断裂韧性高于普通复合材料,其断裂韧性接近相应的未增强6系列Al合金,表明多芯复合材料对微观缺陷的敏感程度已降低。进一步研究发现[24],多芯复合材料显示出阶段性断裂的失效方式,SiCp/6061Al芯棒之间的6061Al基体充分变形吸收了大量的断裂能量以及SiCp/6061Al芯棒与6061Al基体之间的界面一定程度的脱粘是上述多芯复合材料主要的韧化机制,这使得这种材料中的主裂纹在亚稳状态下稳定扩展的时间延长,从而减少了灾难性失效的突然发生。

2.5叠层复合构型

叠层复合结构通常以含高体积分数增强体的脆性层和纯金属或合金韧性层交替叠加而成,如图6a所示。制备MMCs叠层复合结构的常用方法为锻压法(Forge Press),制备的叠层结构的层厚较大,一般在几十到几百微米之间[28,29]。Grishaber[29]等通过将多层SiCp/7093Al薄板与Al-Mn(3003Al)合金薄板通过锻压复合得到叠层复合材料(图6b)。上述叠层结构中高增强体含量硬相的层厚在800 μm以上,而Al-Mn合金层厚在200 μm左右。图6c对比了上述具有叠层复合构型的15 vol% SiCp-7093Al/Al-Mn复合材料与粉末冶金法制备的15 vol% SiCp/7093Al复合材料力学性能。上述叠层复合结构在较少损失材料强度(相对传统复合材料损失约83 MPa)的同时,有效改善了材料的断裂韧性(相对传统复合材料提高了约79%)。然而,由于叠层过厚以及大量宏观弱界面的引入导致其塑性并没有得到显著改善。

图5 SiCp-6061Al/6061Al复合材料的多芯结构与性能[25-27]:(a)结构示意图;(b)横截面的形貌;(c)纵截面的形貌;(d)抗拉强度、延伸率以及断裂韧性与其他材料对比Fig.5 The multicore structure and properties of SiCp-6061Al/6061Al composites[25-27]: (a) schematic of the multicore structure; (b) cross-sectional morphology of the composites; (c) the longitudinal section morphology of the composites; (d) the comparison of ultimate tensile strength, elongation and fracture toughness with other materials’s

3 金属材料构型复合化的设计举例:仿生构型金属基复合材料

第2节中介绍了多种非均匀复合构型,它们的共同之处在于:基于复合材料在服役场下的性能要求,均将微观组织分化区隔为基体软相区和增强体硬相区,通过基体与增强体在空间的合理构型设计与协调耦合,有效阻止裂纹萌生、扩展,提高其韧性;同时,软、硬两相刚柔相济,在提高金属基复合材料强度、刚度的同时保持和提高其塑性变形能力[11]。但目前存在的问题是,尽管上述研究对具有非均匀复合构型的金属基复合材料进行了有益的探索,但对非均匀复合结构中的强韧化机制和各种性能影响因素的复杂耦合效应很少涉及。而更为重要的是,上述研究比较零散,仅孤立地对某些特定复合构型的结构特征与性能响应进行报道,而缺乏对非均匀复合构型金属基复合材料共性问题的阐释,也尚未提出以具体性能为导向对复合构型进行最优化设计的途径与方法。

如何才能设计并实现最优化的复合构型呢?我们向大自然学习。自然界生物结构材料(如贝壳珍珠层、骨骼、牙齿等)中精细的复合构型为金属结构材料综合性能的提高提供了极好的范例,也为人工复合材料的构型优化设计提供了灵感和启迪。以典型的贝壳珍珠层结构为例,其微观结构是由数百纳米的碳酸钙片层(“砖”)交错分布在有机介质基体(“泥”)中,形成“砖砌”复合构型。虽然贝壳珍珠层中脆性碳酸钙片层的体积分数可达95%以上[30,31],但却在不牺牲强度的同时具有远超过其相应单质材料的塑性/韧性:均匀形变可达8%[32],断裂功比脆性陶瓷材料组元高约3000倍[31],断裂韧性比脆性陶瓷材料或有机介质高一个数量级[33]。实验研究和理论模拟、计算研究均发现,贝壳珍珠层优异的强度和塑性/韧性匹配来自于纳米尺度组元的尺寸效应和几何约束效应[30],以及“砖砌”复合构型所特有的阻滞裂纹萌生与扩展、提高裂纹传播时的能量耗散等一系列的内禀与外禀韧化机制(Intrinsic/Extrinsic Toughening Mechanisms)[33,34]。

在自然界生物结构材料的启发下,仿生复合成为近年来材料学领域的研究热点,并引领复合材料向更精确、更高效的全新领域发展。仿生复合,就是通过模仿具有优异力学和功能特性的自然生物材料的微观复合构型,并将其应用于工程材料的复合过程中,制备具有多尺度、多层次仿生物结构的复合材料。最近十几年来,贝壳珍珠层跨尺度(纳米—亚微米—微米)、非均匀的砖砌构型已成为高强、高韧材料的模仿对象,特别是在有机-无机复合材料的合成和性能方面开展了较多研究[35-38]。例如Sellinger等人[35]采用浸渍提拉法(Dip-coating)制备了仿贝壳砖砌结构的聚烷基甲基丙烯酸十二酯-SiO2、聚(4-甲基苯乙烯)-SiO2和聚(4-氯甲基苯乙烯)-SiO2复合材料。纳米压痕实验结果表明:由于有机-无机之间的聚合作用,复合材料的硬度从0.1~0.4 GPa提到0.8~1.0 GPa,接近了溶胶凝胶法制备的致密SiO2薄膜的硬度(1 GPa)。Bonderer等人[37]采用自下而上的胶体组装法(Bottom-up Colloidal Assembly)合成了Al2O3-壳聚糖仿贝壳纳米叠层复合薄膜,发现其具有优良的强塑性(强度>300 MPa,延伸率>20%),并且发现Al2O3砖砌片层和有机质基体之间的界面结合对载荷传递效率起关键作用。另外,Jiang Lei等人[38]通过蒸发诱导的自组装工艺(Evaporation-induced Assembly Process)制备了仿贝壳结构的石墨烯/聚合物复合材料,发现其优异的性能来源于仿贝壳的砖砌结构和界面相互作用的协同韧化效应。然而,在金属基复合材料领域,研究人员尽管也进行了一些尝试,但在构筑多尺度(纳米-亚微米-微米-宏观块材)仿生砖砌构型复合材料方面尚未取得突破,主要的研究仅局限于对单一尺度连续叠层结构的制备和表征。例如:加州大学Ritchie小组[39]采用冰冻铸造法(Freeze-casting),利用陶瓷料浆的定向凝固预先制备Al2O3层状骨架,然后再向其中浸渗Al-Si共晶合金,从而得到了Al2O3-Al-Si叠层复合材料。虽然冰冻铸造的工艺路线可以制备得到毫米级的宏观样品[39],但复合材料的叠层厚度只能达到10 μm,远未达到砖砌复合构型发挥其最佳强韧化效应的纳米特征尺度[30],因此其抗拉强度远低于理论预期;Kang等人[40]采用选择性的浸渍提拉技术,制备了Cu-CNT纳米层状复合材料薄膜。与Cu基体相比,Cu-CNT纳米层状复合材料强度和模量都得到了明显的提高。但是,该研究采用的制备方法难以得到宏观块体材料,使得其在更广泛领域的应用受到限制;类似的,Kim等人[41]通过交替蒸发金属薄膜和转移单层(或双层)石墨烯到金属基体上,制备了石墨烯-Cu和石墨烯-Ni纳米叠层复合薄膜。复合薄膜微柱压缩实验显示,石墨烯/金属界面能够有效阻碍材料变形过程中位错的运动,增进位错在晶内的存储,使复合微柱的强度较金属单质微柱显著提高。

近年来,本课题组采用自主创新的仿生复合制备工艺,制备了以叠层取向单一、有序的仿贝壳珍珠层砖砌结构Al2O3-Al[42]、CNTs-Al[43,44]、石墨烯-Al[45,46]和石墨烯-CNT混杂增强Al[47]等仿生砖砌构型复合材料块材,其微观结构不仅呈现仿贝壳珍珠层的砖砌构型,而且在叠层尺寸上达到了贝壳珍珠层的亚微米和纳米尺度。以石墨烯-Al复合材料为例[45,46],在利用石墨烯高强度、高模量的本征力学性能[48]的同时,也利用其二维形态特征与金属基体Al片之间更好的几何相容性,实现了仿生复合构型与材料组分本征特性的有效耦合,进而获得优异的综合力学性能。研究发现:与传统的金属基复合材料相比,石墨烯-Al仿贝壳砖砌构型复合材料在提高强度的同时保持了良好的延伸率,实现了优异的强度/刚度和塑性/韧性匹配。如图7所示,我们在传统的粉末冶金法的基础上加以改良,通过铝粉的球磨、氧化石墨烯(GO)的吸附和还原、热压和轧制的工序制备出叠层结构石墨烯(还原氧化石墨烯,RGO)-Al复合材料。并且,拉曼光谱分析表明(图7g),该制备工艺减少了合成过程对石墨烯本征结构的破坏,保持了石墨烯优异的本征性能。如图8所示,通过透射电子显微学(TEM)分析,我们表征了所合成的1.50 vol% RGO-Al复合材料截面的显微结构。结果表明,在经过一系列的宏观块体样品制备工序后,石墨烯在复合材料内部仍保持有序的叠层分布方式。其中,每层Al基体的层厚仅约为200 nm,石墨烯/Al界面则是由5 nm厚的多层石墨烯及其两侧的Al2O3构成。为了研究石墨烯含量对复合材料力学性能的影响,我们采用相同的工艺流程和工艺参数制备了1.50 vol% RGO-Al、0.75 vol% RGO-Al和不添加石墨烯的纯Al样品,并在相同条件下沿叠层方向对三种样品进行拉伸试验,其应力-应变曲线如图9所示。0.75 vol% RGO-Al的强度(260±2 MPa)和杨氏模量(78.3±0.6 GPa)比纯Al样品分别高约29%和8%,1.50 vol% RGO-Al的强度(302±3 MPa)和杨氏模量(87.1±0.8 GPa)相比纯Al样品分别提高了约50%和21%。并且,与纯Al相比,尽管复合材料的均匀延伸率有所下降,但总延伸率与纯Al相当,这表明石墨烯的存在不仅可以高效地提高复合材料的强度,还为复合材料引入了显著的韧化效果。为了探究这种韧化机制,我们通过原位TEM分析对复合材料在形变过程中的显微结构和裂纹扩展路径进行研究。结果表明,在复合材料中,纳米叠层结构可以使裂纹偏转,进而使得裂纹沿曲折的路径扩展直至样品断裂。相比之下,在不添加石墨烯的纯Al样品中,由于缺少纳米叠层结构,裂纹萌生后可以沿平直的路径迅速扩展,进而使得样品的总延伸率降低。上述研究验证了仿生砖砌复合构型在提高金属基复合材料综合力学性能方面的显著优势,并且通过原位和离位的TEM分析,初步探索了仿生砖砌构型金属基复合材料的强韧化机理,并提出砖砌构型中存在的裂纹偏转、桥接等机制在阻碍裂纹扩展方面起到了关键作用。

图8 石墨烯含量为1.50 vol%的RGO-Al叠层复合材料的微观结构表征:(a) 复合材料截面的TEM照片;(b) RGO/Al界面的高分辨透射电镜(HRTEM)照片[46]Fig.8 Microstructural characterization of RGO-Al nanolaminated composites with RGO concentration of 1.50 vol %: (a) cross-sectional TEM image of the hot-rolled composites; (b) HRTEM image of the interface of RGO and Al matrix[46]

图9 不同RGO含量的RGO-Al复合材料及纯Al样品的拉伸试验的工程应力-应变曲线[46]Fig.9 Engineering stress-strain curves for RGO-Al composites and the unreinforced Al matrix[46]

4 金属材料构型复合化的发展与展望

复合构型以及多种效应提升相关性能,已成为推动金属基复合材料发展的必然趋势。然而,目前国际上对于金属材料的构型复合化仅开展了一些初步的探索性研究,依然存在着众多关键科学和技术问题亟待解决,包括:构型复合化制备技术的放大、综合力学性能的定向调控、非均匀复合结构的多功能响应机制等。只有解决了这些关键科学与技术问题,才能推动金属基复合材料在更广泛领域的应用。在这样的背景下,笔者认为,研究者应充分利用近年来发展起来的先进表征手段,如扫描电镜[49]和透射电镜[50]的力学性能原位测量、聚焦离子束[51]、三维原子探针[52]等技术,在更小的尺度上更精确地研究非均匀复合构型内部各结构参量对其性能的影响规律,以及不同组元间界面的特性与协同耦合效应,进而揭示非均匀复合构型的空间分布方式对其力学行为和功能特性的影响规律;在此基础上,建立非均匀复合结构的有限元和分子动力学模型,对材料的变形与断裂行为进行可靠预测,为金属材料的构型复合化提供理论依据和实用途径。

References

[1]Hertzberg R W.DeformationandFractureMechanicsofEngineeringMaterials[M]. New York: John Wiley & Sons, 1996.

[2]Courtney T H.MechanicalBehaviorofMaterials[M]. Boston: McGraw-Hill, 1999.

[3]Gleiter H.ProgressinMaterialsScience[J], 1989, 33: 223.

[4]Koch C C, Morris D G, Lu Ke,etal.MRSBulletin[J], 1999, 24(2): 54-58.

[5]Mortensen A, Llorca J.AnnualReviewofMaterialsResearch[J], 2010,40: 243-270.

[6]Zhang Di(张 荻), Zhang Guoding (张国定), Li Zhiqiang (李志强).MaterialsChina(中国材料进展)[J], 2010, 29: 1-7.

[7]Gu J H, Zhang X N, Gu M Y,etal.JournalofAlloysandCompounds[J], 2004, 372 (1-2): 304-308.

[8]Hassan H A, Lewandowski J J.ScriptaMaterialia[J], 2009, 61(11): 1072-1074.

[9]Wu Xiaolei, Yang Muxin, Yuan Fuping,etal.ProceedingsoftheNationalAcademyofSciencesoftheUnitedStatesofAmerica[J], 2015, 112(47): 14501-14505.

[10]Wong J C, Paramsothy M, Gupta M.CompositesScienceandTechnology[J], 2009, 69(3-4): 438-444.

[11]Huang L J, Geng L, Peng H X.ProgressinMaterialsScience[J], 2015, 71: 93-168.

[12]Wu Xiaolei, Jiang Ping, Chen Liu,etal.ProceedingsoftheNationalAcademyofSciencesoftheUnitedStatesofAmerica[J], 2014, 111(20): 7197-7201.

[13]Neville B P, Rabiei A.Materials&Design[J], 2008, 29(2): 388-396.

[14]Peng H X, Fan Z, Evans J R G.MaterialsScienceandEngineeringA[J], 2001, 303(1-2): 37-45.

[15]Moon R J, Hoffman M, Roedel J,etal.ActaMaterialia[J], 2009, 57(2): 570-581.

[16]Joshi S P, Ramesh K T.ScriptaMaterialia[J], 2007, 57(9): 877-880.

[17]Yao Bo, Hofmeister C, Patterson T,etal.CompositesPartA[J], 2010, 41(8): 933-941.

[18]Zhang Zhe, Vajpai S K, Orlov D,etal.MaterialsScienceandEngineeringA[J], 2014, 598: 106-113.

[19]Pandey A B, Majumdar B S, Miracle D B.MaterialsScienceandEngineeringA[J], 1999, 259(2): 296-307.

[20]Ye J, Han B Q, Lee Z,etal.ScriptaMaterialia[J], 2005, 53(5): 481-486.

[21]Dong Ziqiang, Zhang Lei, Chen Weixin.MaterialsScienceandEngineeringA[J], 2012, 552: 24-30.

[22]Peng H X, Fan Z, Evans J R G.CeramicsInternational[J], 2000, 26(8): 887-895.

[23]Ota M, Vajpai S K, Imao R,etal.MaterialsTransactions[J], 2015, 56(1):154-159.

[24]Qin Shuyi(秦蜀懿), Zhang Guoding(张国定).ChineseJournalofNonferrousMetals(中国有色金属学报)[J], 2000, 10: 621-629.

[25]Qin Shuyi, Zhang Guoding.MaterialsScienceandEngineeringA[J], 2000, 279: 231-236.

[26]Qin Shuyi(秦蜀懿), Zhang Guoding(张国定), Wang Wenlong(王文龙).TransactionsofNonferrousMetalsSocietyChinese(中国有色金属学会会刊)[J], 1999, 9(4): 728-732.

[27]Qin Shuyi, Zhang Guoding.JournalofMaterialsScience[J], 2002, 37: 879-873.

[28]Hassan H A, Lewandowski J J, El-Latif M H A.MetallurgicalandMaterialsTransactionsA[J], 2004, 35A(8): 2291-2303.

[29]Grishaber R B, Sergueeva A V, Mishra R S,etal.MaterialsScienceandEngineeringA[J], 2005, A403: 17-24.

[30]Gao Huajian, Ji Baohua, Jäger I L,etal.ProceedingsoftheNationalAcademyofSciences[J], 2003, 100(10): 5597-5600.

[31]Jackson A P, Vincent J F V, Turner R M.ProceedingsoftheRoyalSocietyofLondonB:BiologicalSciences[J], 1988, 234(1277): 415-440.

[32]Wang R Z, Suo Z, Evans A G,etal.JournalofMaterialsResearch[J], 2001, 16(09): 2485-2493.

[33]Launey M E, Ritchie R O.AdvancedMaterials[J], 2009, 21(20): 2103-2110.

[34]Ritchie R O.NatureMaterials[J], 2011, 10(11): 817-822.

[35]Sellinger A, Weiss P M, Nguyen A,etal.Nature[J], 1998, 394(6690): 256-260.

[36]Tang Zhiyong, Kotov N A, Magonov S,etal.NatureMaterials[J], 2003, 2(6): 413-418.

[37]Bonderer L J,Studart A R,Gauckler L J.Science[J], 2008, 319(5866): 1069-1073.

[38]Cheng Qunfeng, Duan Jianli, Zhang Qi,etal.ACSNano[J],2015, 9(3): 2231-2234.

[39]Launey M E, Munch E, Alsem D H,etal.JournaloftheRoyalSocietyInterface[J], 2010, 7(46): 741-753.

[40]Kang T J, Yoon J W, Kim D I,etal.AdvancedMaterials[J], 2007, 19(3): 427-432.

[41]Kim Y, Lee J, Yeom M S,etal.NatureCommunications[J], 2013, 4.

[42]Jiang Lin, Li Zan, Fan Genlian,etal.ScriptaMaterialia[J], 2011, 65(5): 412-415.

[43]Jiang Lin, Li Zan, Fan Genlian,etal.ScriptaMaterialia[J], 2012, 66(6): 331-334.

[44]Jiang Lin, Li Zan, Fan Genlian,etal.Carbon[J], 2012, 50(5): 1993-1998.

[45]Li Zan, Fan Genlian, Tan Zhanqiu,etal.Nanotechnology[J], 2014, 25(32): 325601.

[46]Li Zan, Guo Qiang, Li Zhiqiang,etal.NanoLetters[J], 2015, 15(12): 8077-8083.

[47]Li Zan, Fan Genlian, Guo Qiang,etal.Carbon[J], 2015, 95: 419-427.

[48]Lee C, Wei X, Kysar J W,etal.Science[J], 2008, 321(5887): 385-388.

[49]Guo Qiang, Greer J R.ScriptaMaterialia[J], 2012, 66(5): 272-275.

[50]Yu Qian, Shan Zhiwei, Li Ju,etal.Nature[J], 2010, 463(7279): 335-338.

[51]Greer J R, Oliver W C, Nix W D.ActaMaterialia[J], 2005, 53(6): 1821-1830.

[52]Liddicoat P V, Liao X Z, Zhao Yonghao,etal.NatureCommunications[J], 2010, 1: 63.

(编辑惠琼)

Metal Matrix Composites with Microstructural Architectures

GUO Qiang, LI Zhiqiang, ZHAO Lei, LI Zan, FENG Siwen, ZHANG Di

(State Key Laboratory of Metal Matrix Composites, Shanghai Jiao Tong University, Shanghai 200240, China)

An effective way to improve the properties and performance of metallic materials is to form metal matrix composites (MMCs). However, traditional MMCs are characterized by a uniform spatial distribution of constituent phases and microstructures, which is unfavourable to fully take advantage of the synergistic, coupling, reinforcing effects, and multi-functional response mechanisms from the different phases of the composites. In recent years, materials scientists throughout the world have gradually realized the importance of microstructural architecture for the improvement of the overall mechanical properties of metal matrix composites, where studies show that nonuniform architectures are more favorable to take full advantage of the coupling effect of the constituent phases and subsequently realize their reinforcing potential for various properties of the composites. In this paper, the development of the architectured MMCs was reviewed first, and it was proposed that the delicate architectures in hard biological materials may inspire the design of advanced MMCs with superior properties.This concept has been verified in graphene-aluminum (Al) and carbon nanotube (CNT)-Al composite systems, where the composites have significantly enhanced mechanical properties than the unreinforced matrix materials, and have a balanced strength-ductility/toughness synergy. Before closing the discussion, this paper overviewed the perspective of architectured MMCs and proposed that, by using state-of-art micro-/nano-scaled characterization tools combined with site-specific microstructural analysis, the deformation mechanism and the property-structure correlation can be pinpointed, leading to improved design and tailoring of architectured MMCs.

metal matrix composites; microstructural architecture; strengthening-toughening; microstructures; mechanical properties

2016-06-15

国家自然科学基金资助项目(51131004);科技部“973”计划项目(2012CB619600)

郭强,男,1982年生,研究员,博士生导师

张荻,男,1957年生,教授,博士生导师,Email:zhangdi@sjtu.edu.cn

10.7502/j.issn.1674-3962.2016.09.01

TB331

A

1674-3962(2016)09-0641-10