如何建立GMI印刷标准

梁建明

随着社会的发展,印刷行业面临严峻的考验,行业产能过剩、人工成本不断增加、客户对产品要求越来越高,这样使得印刷行业竞争激烈,并且利润率严重下降。近年来,我们经常会看到很多关于“某某印刷企业倒闭老板跑路”的报道,每次看到这样的报道,我们肯定会深思,难道我们的印刷行业真的不行了吗?答案肯定是否定的,那么在行业形势如此严峻的情况下,我们怎样才能在竞争如此激烈的环境下生存呢?要想在竞争中胜出,我们必须关注顾客,顾客需要什么我们就提供什么,不可否认的是,在客户调查中我们会发现,除了产品价格以外,客户最关心的是产品的质量,随着生活水平的提高,人们对产品质量的要求也越来越高,所以必须重视质量,这样不仅能让客户对我们认可,更能减少我们公司内部的损耗,从而提高客户对我们的满意度,减少公司内部浪费,而要想提高质量,印刷标准化是非常好的方法。

GMI介绍

GMI是Graphic Measures International的简称,GMI是美国国际图像测量公司,它是独立的第三方包装供应商评估和包装样品测量的专业化机构。公司成立于1995年,总部在美国的明尼苏达州;2009年在香港成立亚太区总部GMI Asia Limited;2010年在中国大陆成立首家全资子公司——基镁艾印刷技术顾问(深圳)有限公司。

G M I现服务的产品供应商客户有Target、Lowes、Walgneens、BEST BUY、TESCO等。它受这些产品供应商的委托对其包材供应商进行能力认证和样品检测。包装印刷企业作为包装供应商,只有通过GMI认证之后才有资格生产这些产品供应商的包装产品。

GMI对印刷品的要求

GMI对包装产品有怎样的要求呢?对印刷品质量要求主要依据ISO12647-2标准,然后在此基础上再具体化,本次讨论围绕涂布纸展开。

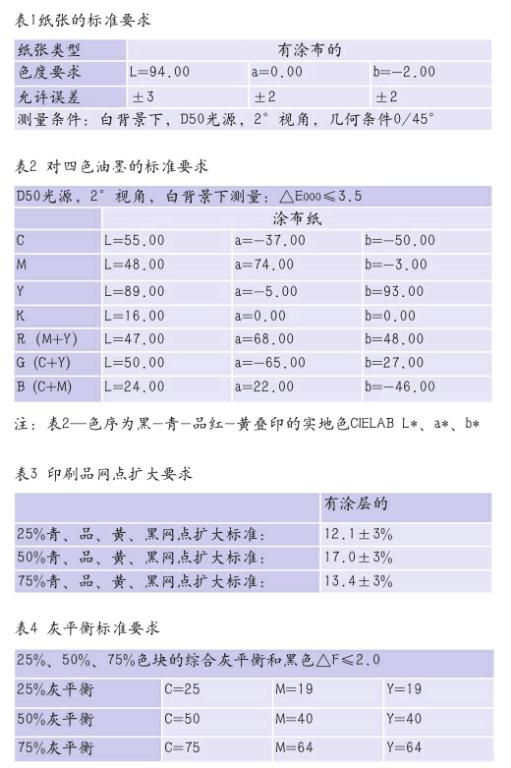

①纸张的标准要求如表1所示。

②对四色油墨的标准要求如表2所示。

③印刷品网点扩大要求如表3所示。

④灰平衡标准要求如表4所示。

⑤专色要求:△Eooo≤2.8(测量条件:D50光源,2度视角)

印刷材料标准化

1.纸张

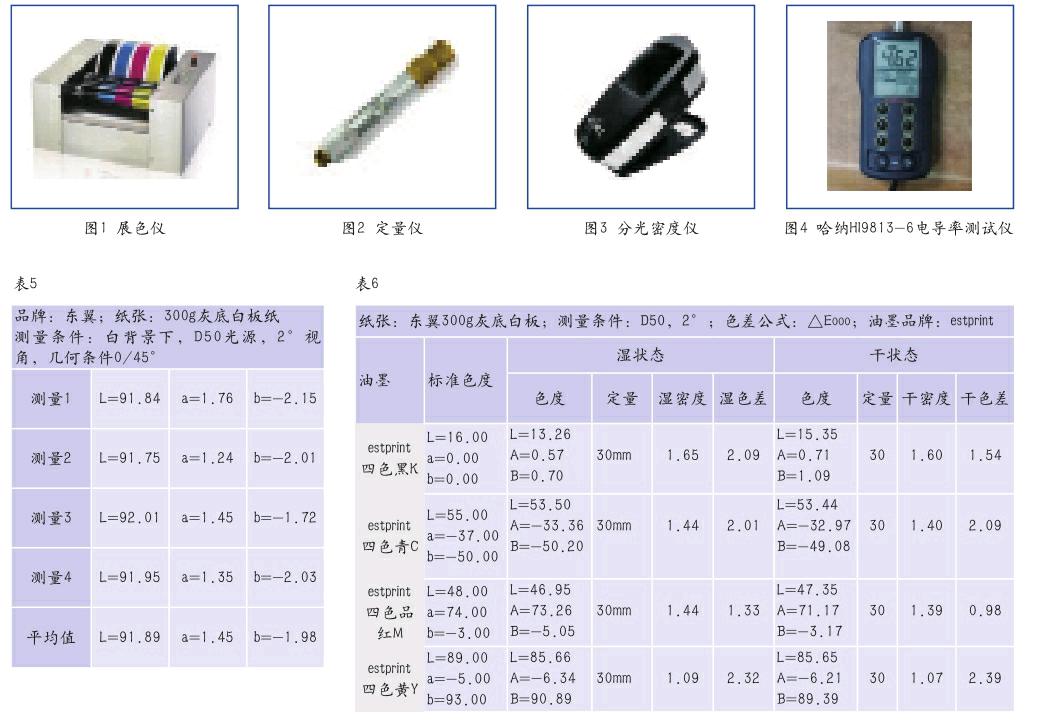

纸张是印刷过程中非常重要的材料,它会直接影响印刷质量,所以我们在选择纸张的时候必须要严格把关。我们用X-Rite eXace分光密度仪对不同品牌纸张色度进行了测量,最后我们选择东翼牌灰底白板纸作为印刷GMI产品的纸张,东翼灰底白板纸测量得到的数据如表5所示。根据GMI对涂布纸的要求,我们可以看出东翼300g灰底白板纸符合GMI要求。

除了纸张的色度,还有其他很多因素都会影响到印刷质量,比如纸张的光滑度、表面强度等都会影响印刷品质,所以我们在来料检验时必须对纸张进行严格的把关。

2.油墨

油墨是印刷过程中主要的呈色物质,所以油墨的质量将直接影响我们印刷品的颜色效果,那么我们怎么样确定油墨符合我们的标准要求呢?我们可以用展色仪(如图1)对油墨进行展色,然后用X-Rite eXace分光密度仪进行检测。具体步骤如下:

①取适量需要检测的油墨放入定量仪(如图2)中。

②用千分尺测量印刷用纸张的厚度,然后调节展色仪压力。

③在展色仪上安装和印刷一样的纸张。

④用定量仪对展色仪进行精准放墨。

⑤展色仪均墨后进行展色。

⑥把展色完成的纸张拿下来,用分光光度仪进行测量并记录,等油墨干燥后再进行测量并记录。

⑦我们可以选择不同的放墨量重复进行展色,比如20mm3、30mm3、40mm3等然后对数据进行记录。

⑧根据记录的数据我们可以判断油墨是否符合标准要求。

我们通过实验数据制作了表6,从表中我们可以看出我们所使用的estprint油墨符合GMI四色油墨标准。

3.润版液

润版液是胶版印刷中非常重要的材料,特别是在水墨平衡控制中至关重要。那么我们要怎么样来控制润版液呢?我们以免酒精润版液为列进行实验。

①水质

调配润版液的水最好是纯净水或者软化的水,因此需要对原水的硬度、导电率和酸碱度进行检测。我们可以用哈纳HI9813-6电导率测试仪(如图4)对原水的导电率、PH和ppm进行测量,然后用公式1°dh=17.8ppm计算出水的硬度。我们对原水要求,硬度:10±2°dH,pH:7.0±0.5,导电率:200~300us/cm。

②润版液的调配

我们以免酒精润版液作为本次讨论对象,正常情况下润版液原液和水的配比控制在2%~3%,这个可以根据实际情况适当调整,一般润版液说明书上都会有具体调配比例说明,调配完成后的润版液pH控制在5.0±0.5,电导率控制在1500±300us/cm,水的温度控制在10±2℃比较合适,当水箱中润版液的电导率超出原始浓度50%以上,应当更换润版液,这样有利于印刷过程中水墨平衡的控制,如果润版液参数控制不当会产生很多印刷问题,比如pH过低会使印刷品油墨干燥慢、耐印率下降等情况,所以在印刷过程中必须严格控制润版液的比例和参数,润版液参数同样用哈纳HI9813-6电导率测试仪进行检测。

4.橡皮布

橡皮布可以分为普通橡皮布和气垫橡皮布,他们最主要的区别就是气垫橡皮布有气泡层,这样气垫橡皮布的还原性和抗震动能力会比较强。橡皮布在印刷过程中非常重要,不同性质的橡皮布在印刷过程中会产生很大的影响,比如橡皮布的厚度、衬垫厚度等都对印刷都会有很大的影响。

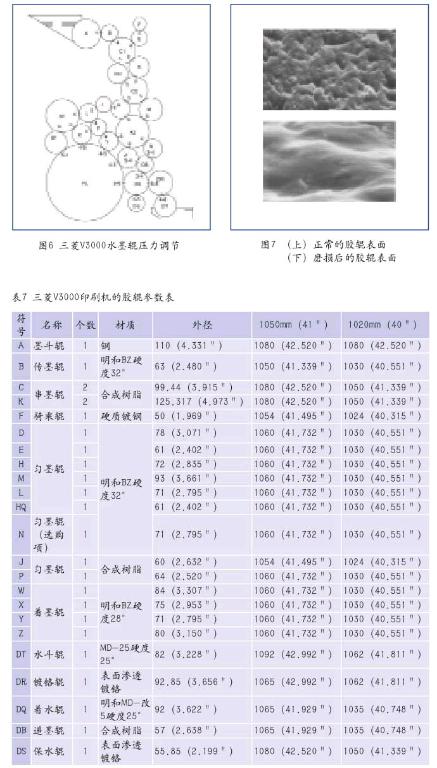

我们这里主要探讨橡皮布对印刷压力的影响。橡皮布的厚度在印刷过程中影响最大的主要是印刷压力,如果橡皮布的厚度太大会使印刷压力增大,从而使印刷过程中网点增大严重,使印刷品暗淡无光。严重的甚至会增加印刷机的负荷,导致印刷机械磨损;如果橡皮布厚度太低,会使印刷压力太小,从而影响印刷过程中油墨的转移,会出现图文发虚、色彩不鲜艳,网点扩大过小,印刷品没有层次等情况。在这里我们以三菱V3000印刷机滚筒图来加以说明:

如图5所示,橡皮布厚度和衬垫厚度在印刷过程中起着非常重要的作用,一旦确定下来不能轻易改变,一般在印刷机的说明书上都有明确的要求,比如图中三菱V3000使用的橡皮布厚度是1.95mm,衬垫厚度是0.55mm,如果改变任意一个参数都将改变印刷压力,这样就改变了印刷机状态,从而使印刷机不能稳定的运行。

1.印版滚筒

①印版滚筒缩径量:0.27mm

②印版厚度:0.27mm

③版下衬垫:0.10mm

④印版高出滚枕高度:

0.27mm+0.10mm-0.27mm=0.10mm

2.橡皮滚筒

①橡皮滚筒缩经量:2.45mm

②橡皮布厚度:1.95mm

③橡皮布下衬垫:0.55mm

④橡皮布高出滚枕:

1.95mm+0.55mm-2.45mm=0.05

3.合压压力

合压后,版筒与橡皮布间的正确压力为:0.10mm+0.05mm-(0.03~0.05)=0.10~0.12(使用后下沉0.03~0.05mm)

印刷机的稳定

在印刷过程中,如果想保证印刷品质量的长期稳定,那么我们必须保证印刷机状态的稳定,但是这一点往往被很多印刷机长所忽略。保持印刷机稳定最理想的办法就是建立设备保养计划,按计划定期对印刷机进行保养,这样不但能保证印刷机的稳定,还能延长印刷机的使用寿命。

在这里我们主要讨论保持三菱V3000印刷机稳定我们要注意的几个关键因素:

①水墨辊压力调整,水墨辊压力直接影响水墨的传递,这是印刷机油墨传递的基础,如果压力调节不当很有可能出现各种各样的问题,比如着墨辊和印版滚筒之间压力不足时,印刷品很有可能出现油墨转移不良的情况,严重的还会使着墨辊和印版滚筒产生摩擦,在调整压力时必须用墨痕比对卡,保证压力的合适及左右压力相等。三菱V3000水墨辊压力调节如图6所示。

②胶辊的直径和表面状态,印刷机胶辊在长时间使用后,表面的橡胶层就有可能出现老化、磨损等现象,如果胶辊出现老化、磨损在印刷过程中会有怎样的影响呢?

如果胶辊表面老化磨损,就会使胶辊的直径变小、表面变得光滑,最直接的影响就是胶辊的储墨量减少,这样就会导致印刷过程中供墨的不稳定和印刷品前深后淡等情况。图7是胶辊表面状态。

为了能够延长印刷机胶辊使用寿命和保证印刷机供墨系统的稳定,我们有必要采取一些有效的保养措施,比如每天下班前必须用专业的胶辊清洗剂对胶辊进行清洗,每月更换一组胶辊并对其进行保养,每年对胶辊进行彻底保养,如果胶辊状态不好的情况下,根据企业需要及时更换。表7是三菱V3000印刷机的胶辊参数表。

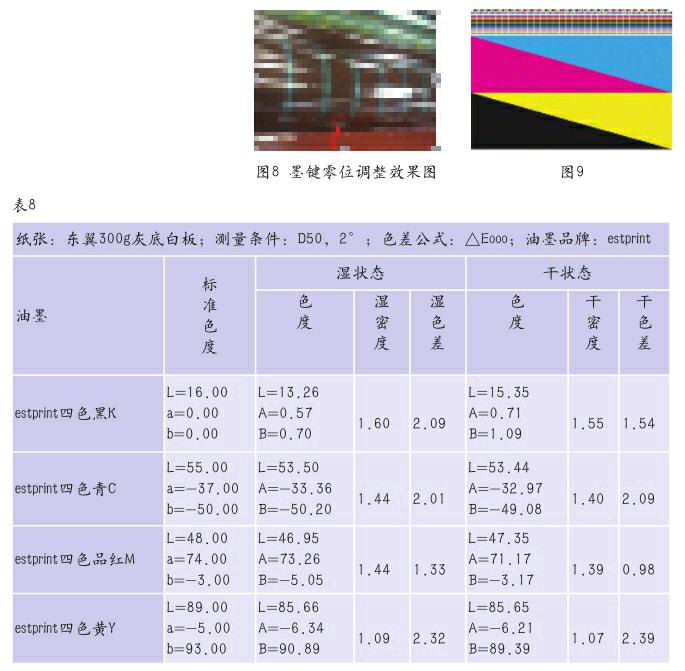

③印刷机墨键零位(如图8),印刷机是操作人员调整印刷品颜色的最主要工具,如果墨键零位不能保持稳定,会给印刷效率带来很大的影响.比如几天前刚印刷完成的作业,并且当时将墨键数据保存了,结果调用数据后,发现墨色相差非常大,又要花大量的时间进行调整,这样的情况在很多印刷企业都存在。要想解决这个问题,我们必须知道,当印刷机墨键零位发生变化后,之前保存的墨量数据在此印刷机上已经不再适用了,特别是当零位过大时,印刷图文很小的产品时,就算将操作台上墨键全部开零,结果印刷出来的墨色还是会偏浓。特别是有油墨预置的印刷机,对于油墨墨键零位的要求特别高,建议将零位调整为0.1mm,并制定检查和保养计划,定期检查定期调整。

④印刷滚筒衬垫,在上面介绍橡皮布时我们已经说到滚筒衬垫对印刷机的重要性,总之滚筒衬垫厚度的稳定对印刷机的稳定至关重要,我们必须重视,不能随便变换。

最佳密度

当调整好设备,确定了印刷材料之后,我们需要知道四色油墨在印刷时,怎么样的情况下能够印刷出色差最小的颜色,这个时候我们要借助油墨密度。密度能够直接反映油墨在纸张上面的厚度,这样只要找到最佳色度对应的最佳密度,就很容易就将四色油墨印刷到要求的颜色。

首先我们要出一套经过特殊设计的三角CTP版,然后利用此版进行印刷,如图9所示。

此版设计的图文是三角形色块,在调整好零位,并保证所有墨键墨量一致的情况下,我们可以在此印刷品上得同种油墨在不同密度下的色度值,从而得出在色度差最小的情况下,此油墨的最佳密度。

我们通过实际印刷,并记录数据,最后得到estprint油墨在色差和最小情况下的密度值,如表8所示。

我们可以看到estprint油墨四色在湿状态下最佳密度值分别是:K=1.60,C=1.44,M=1.44,Y=1.09。在找到最佳密度后,我们在印刷过程中就可以根据最佳密度对印刷品进行调整。

CTP版材线性校正

CTP版材的线性校正是指印刷网点在CTP印版上的成像面积率和数字文件中面积率误差的补偿校准过程,目的是使在CTP印版上得到的实际网点面积率和数字文件中网点的面积率是相同。数字文件的网点面积出版到印版上会有差异,影响它的因素有很多,CTP设备精度、显影控制等对它都会有影响,所以在出版前必须对CTP设备和冲版设备进行标准化,这样才能长期稳定的输出我们需要的印版。

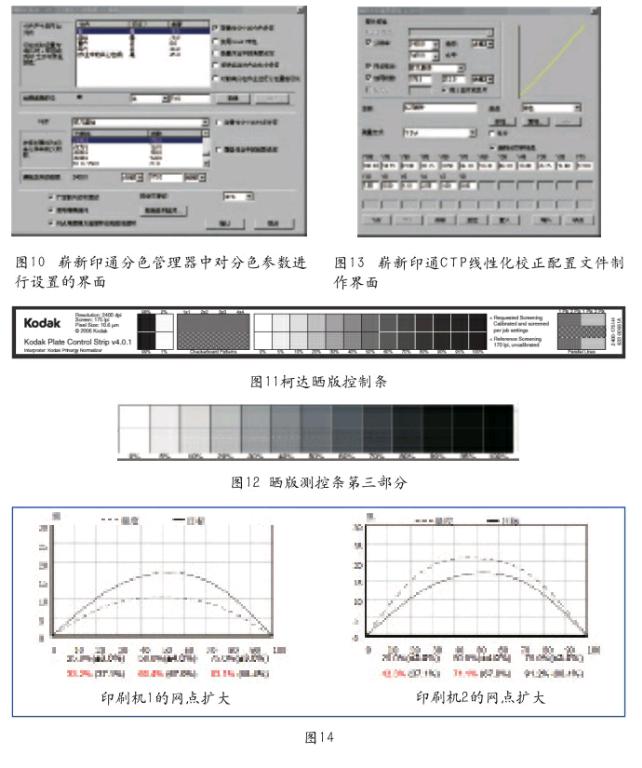

要出印版,首先要知道分色的参数,比如分色角度、加网线数、网点形状等。我们可以选择加网角度:K75°、C15°、M45°、Y0°,加网线数:175线/英寸,分辨率:2400dpi,网点形状:圆形等,这个可以根据需要进行设置。图10是崭新印通分色管理器中对分色参数进行设置的界面。

当所有的参数都设置完成后,就可以出版了,现在我们是要做线性校正,那么可以在不做任何补偿和校正的情况下出版,这里要放置晒版测控上去。等印版出来后,就可以根据晒版测控条判断印版的质量和通过对晒版测控条的测量进行CTP版材校正。

检查印版,确定没有问题后对晒版测控条第三部分(图12)的网点用印版网点测量仪进行测量,然后记录数据。在这里特别要注意的是,下面一排的网点是没有经过任何校正的,而上面是经过校正后的网点,本次没有加任何校正,所以上下是一样的。

将印版上测量得到的数据记录,然后将数据输入到出版分色软件中制作成CTP线性化校正配置文件,图13是崭新印通中CTP线性化校正配置文件制作界面,从图中可以看出在不做任何校正的情况下,50%的网点处实际输出的网点百分比是46.30%。

完成CTP线性化校正配置文件后,就可以用此配置文件进行出版,然后对输出的印版进行测量,本次要测量晒版测控条上面部分,然后对这些数据进行记录,就可以发现我们记录的网点数据和数字文件上面的数据基本接近,一般误差在1%以内,这样就完成了CTP版材线性化校正。

印刷网点补偿

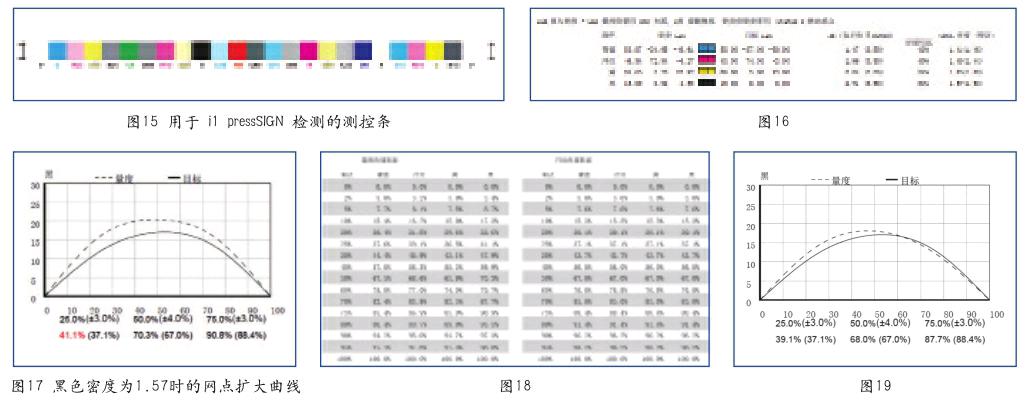

由于印刷材料和印刷机状态的不同,每个印刷机都有自己的网点扩大值,而这个网点扩大值往往和我们要求的会有比较大的区别,图14是两台印刷机黑色油墨的网点扩大率曲线,从图中我们很容易能够看到两台印刷机的网点扩大有很大的差别。

从图14中可以看出,要想使两台印刷机的网点扩大都能达到标准要求,对它们的网点补偿是不同的,那么具体要怎么样来做呢?

①必须保证印刷机状态和印刷材料的稳定,只有在印刷材料和印刷机稳定的情况下做印刷网点补偿才有意义。这就是前面要说到印刷材料标准和印刷机稳定的原因。

②在保证印刷机状态和印刷材料稳定的情况下,就可以输出一套带有印刷测控条的CTP印版,然后进行印刷。本次印刷检测是用i1 pressSIGN进行检测,所以本次使用的印刷测控条如图15所示。

③在印刷过程中,我们特别要注意的是,必须将四色油墨密度严格控制,达到最佳密度或者接近最佳密度,因为印刷网点扩大是基于一定的密度下才有意义,同一种油墨在不同密度下他的网点扩大是不同的。之前我们已经找到estprint油墨在湿状态下的最佳密度值分别是:K=1.60,C=1.44,M=1.44,Y=1.09。一般在印刷时允许密度误差控制在0.05以内,这样有利于控制油墨色差和网点扩大。不同的油墨宽容度不同,所以必须根据实际情况确定。

④将GMI标准输入i1 pressSIGN软件,等印刷完成后就可以用i1对印张进行检测。图16是i1检测后得到的其中一组数据,从图中可以看到,四色油墨的密度值分别是:C=1.41,M=1.45,Y=1.05,K=1.57符合我们的密度要求,并且色差也在要求范围内。

⑤确定四色实地密度符合要求后,就可以来看检测报告中印刷机的网点扩大,以黑色作为参考,图17是在黑色密度为1.57时的网点扩大曲线,我们可以看出实际的网点扩大要比目标网点扩大大。

在检测报告中还可以看到用i1检测得到的网点覆盖率和目标网点覆盖率,如图18所示。

我们可以把这两组数据输入到CTP出版软件中,制作成印刷补偿特性文件,然后用此特性文件制作印版,软件将自动计算出补偿后的网点覆盖率并进行输出,这样输出的就是补偿完成的印版,然后利用补偿完成后的印版进行印刷,这样就能够得到想要的网点扩大。图19是补偿后按要求印刷后黑色的网点扩大曲线,从图中可以看到测量的网点扩大和目标网点扩大已经非常接近,且符合GMI要求。

印刷网点补偿的最终目的就是让不同印刷机都能达到一致的网点扩大,从而保证同一个产品在不同印刷机上都能印刷出同样的效果。

正式印刷

在印刷机稳定,印刷材料符合标准,并且印刷网点补偿准确的情况下,就可以出版正式印刷了。通过实验我们知道,在其他条件稳定的情况下,印刷过程中重点控制油墨密度就可以很好地控制印刷质量。然后我们将印刷完成的样张用i1进行检测,i1 pressSIGN可以检测GMI要求的各项质量指标并进行打分,其中包括四色油墨、叠印色、会平衡、网点扩大等。

专色,我们一般用分光密度仪进行检测,在印刷前我们可以根据潘通色卡调好专色油墨,并用展色仪进行测量并微调,最后记录干、湿状态下色差最小时对应的密度值,并将此作为印刷机上专色调节的参考依据。

总结

GMI最终的目的是保证包装供应商能够长期稳定的提供符合要求的包装产品,所以印刷标准化是最有效的方法,而印刷标准化的前提是材料和设备状态的稳定。