载荷和弹性模量对矿井提升钢丝绳张力及变形的影响

王成明,方立涛,杜 波

(1.中信重工机械股份有限公司,河南 洛阳 471000; 2.郑州大学机械工程学院 ,郑州450001;3.中国矿业大学机电工程学院,江苏 徐州 221116)

载荷和弹性模量对矿井提升钢丝绳张力及变形的影响

王成明1,2,3,方立涛2*,杜 波1

(1.中信重工机械股份有限公司,河南 洛阳 471000; 2.郑州大学机械工程学院 ,郑州450001;3.中国矿业大学机电工程学院,江苏 徐州 221116)

为研究矿井提升钢丝绳载荷和弹性模量对钢丝绳张力及变形的影响,针对矿井提升钢丝绳张力和变形的微分方程,利用Matlab-Simulink建立了相应的动力学仿真模型,根据模拟试验台参数设置了3种工况分别进行仿真实验,得到了上提和下放过程钢丝绳张力和变形的变化规律,研究了载荷和弹性模量对张力、变形及振动频率的影响,为后期提升系统设计提供了理论依据和数据支撑。

钢丝绳; Simulink;载荷;弹性模量;振动频率

深部资源开发利用是国家的发展战略,超深矿井大型提升装备是实现深部资源开发的关键装备,提升系统试验台是超深矿井大型提升装备的前期研究基础,提升钢丝绳在提升系统中的重要作用不言而喻,本文对模拟试验台钢丝绳进行建模和仿真分析,研究提升钢丝绳在不同载荷和弹性模量下,提升和下放过程中的张力和变形的变化规律,为确定超深井提升装备设计制造中必需的载荷条件打下基础。

1 提升钢丝绳的数学模型

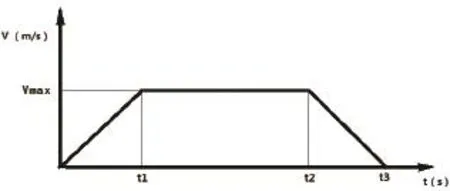

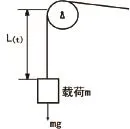

钢丝绳提升速度如图1所示,为三段式提升过程,加速阶段和减速阶段的加速度绝对值相等,钢丝绳受力简化模型如图2所示。

图1 提升机速度图

图2 钢丝绳受力简化模型

提升系统及钢丝绳自身阻尼、钢丝绳与天轮的相对滑动、其他部件刚度均忽略不计。在以上假设前提下,针对上提和下放过程,分别建立钢丝绳张力和变形的微分方程[1-4]。

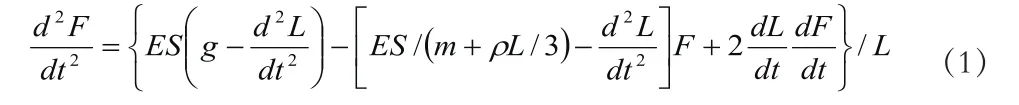

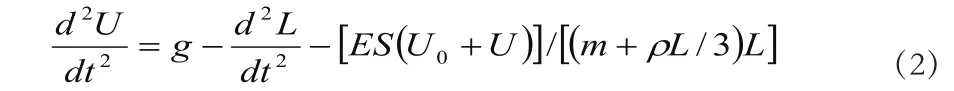

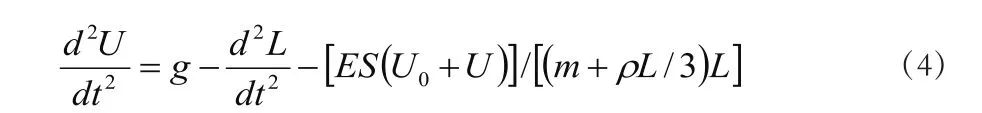

上提过程钢丝绳张力的微分方程:

上提过程钢丝绳变形的微分方程:

下放过程钢丝绳张力的微分方程:

下放过程钢丝绳变形的微分方程:

式中F ——钢丝绳在天轮处的张力,N。

E ——钢丝绳的弹性模量,MPa。

S ——钢丝绳横截面积, mm2。

g ——重力加速度,m/s2。

m ——钢丝绳提升载荷,kg。

ρ——钢丝绳线密度,kg/m。

L——钢丝绳从天轮侧算起的悬垂长度,m。

t ——提升时间,s。

U0——钢丝绳初始伸长量,m。

U ——与容器相连的绳端变形,m。

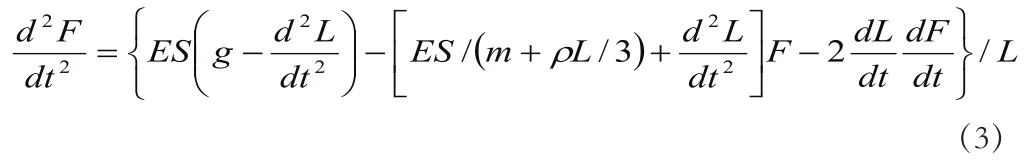

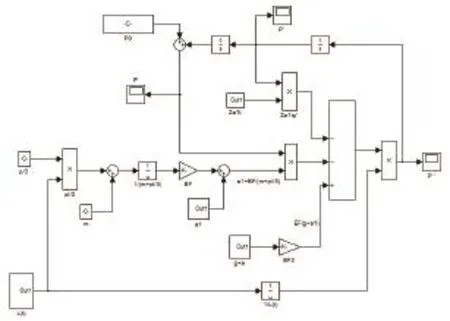

2 钢丝绳动力学仿真模型的创建

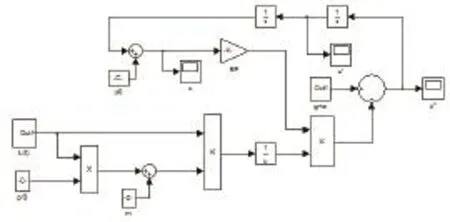

针对矿井提升钢丝绳,前辈学者们进行了大量的研究[5-8]。针对上提过程,本文利用MATLAB-Simulink仿真软件按照微分方程中的关系建立如图3、图4所示的张力模型、变形模型,并在模型中将钢丝绳在天轮处的张力F 、张力变化速度F′、张力变化加速度F′及与容器相连的绳端变形U、变形速度U′、变形加速度U′分别显示。下放过程的张力模型和变形模型与此类似,此处不做赘述。

图3 上提过程钢丝绳张力仿真模型

图4 上提过程绳端变形仿真模型

3 钢丝绳仿真参数及结果分析

3.1 仿真参数

结合中信重工超深井大型提升装备模拟试验台进行分析,基准工况(工况1)仿真参数为:

钢丝绳提升载荷为1000kg、钢丝绳线密度为0.41kg/m、钢丝绳弹性模量为105MPa、钢丝绳横截面积为52.36mm2、提升加、减速度均为0.75m/s2、重力加速度取为9.8m/s2、最大提升速度为1.8m/s、初始绳长为5m、有效提升高度为30m。

3.2 基准工况(工况1)上提过程仿真结果及分析

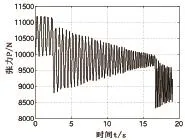

基准工况(工况1)张力及变形规律如图5、图6所示。

图5 工况1上提过程张力曲线图

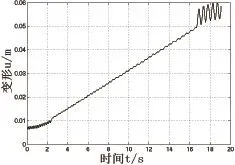

图6 工况1上提过程变形曲线图

经仿真实验观察,最大张力Pmax1=1.1196*104N,产生在加速阶段第一个振动周期;最小张力Pmin1=8318N,产生在减速阶段第一个振动周期;这种最大、最小张力的数值直接通过动力学公式计算分析是无法得到的。

工况1最大变形 Umax1=0.076m,产生在加速阶段第一个振动周期;最小变形Umin1=0.004m,产生在减速阶段最后一个振动周期;提升容器在下端极限位置时,系统固有频率的计算值为1.947627475Hz,仿真值为1.953697372Hz;在上端极限位置时,系统固有频率的计算值为5.152941042Hz,仿真值为4.79616307Hz。

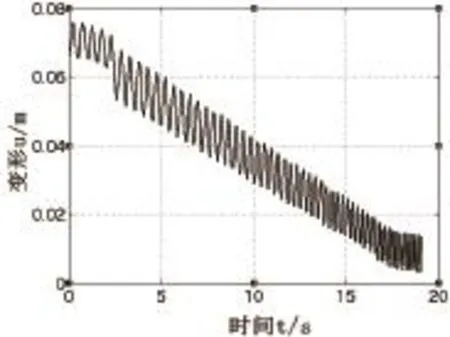

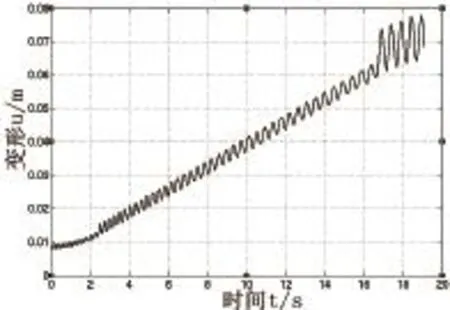

3.3 基准工况(工况1)下放过程仿真结果及分析

下放过程最大张力Pf-max1=1.1688×104N,产生在减速阶段第一个振动周期;最小张力 Pf-min1=8304N,产生在加速阶段第二个振动周期;下放过程最大变形 Uf-max1=0.0779m,产生在减速阶段最后一个振动周期;最小变形Uf-min1=0.00797m,产生在加速阶段第一个振动周期;提升容器在下端极限位置时,系统固有频率的仿真 值 为1.779676099Hz;在上端极限位置时,系统固有频率的仿真值为4.938271605Hz。整个下放过程随着绳长的增加,系统振动频率逐渐减小。

图7 工况1下放过程张力曲线图

图8 工况1下放过程变形曲线图

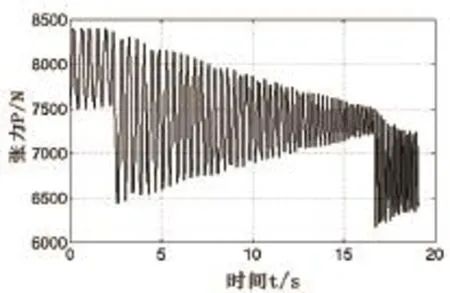

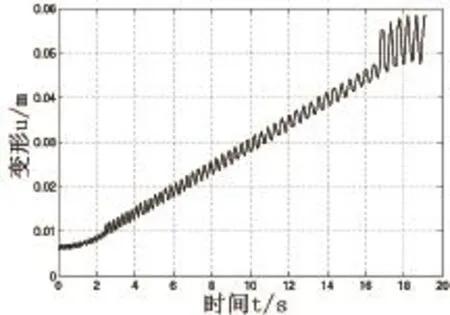

3.4 工况2上提过程仿真结果及分析

工况2的参数设置是将基准工况的钢丝绳提升载荷改为750kg,其他参数不变。工况2张力及变形规律如图9、图10所示。

工况2最大张力Pmax2=8396N,产生在加速阶段第3个振动周期;最小张力Pmin2=6170N,产生在减速阶段第1个振动周期;工况2最大变形Umax2=0.0573m,产生在加速阶段第一个振动周期;最小变形Umin2=0.0011778m,产生在减速阶段的倒数第2个振动周期; 下端极限位置的系统固有频率的计算值为2.248927846Hz,仿真值为2.212878956Hz;上端极限位置的系统固有频率的计算值为5.950103798Hz,仿真值为5.497526113Hz。

图9 工况2上提过程张力曲线图

图10 工况2上提过程变形曲线图

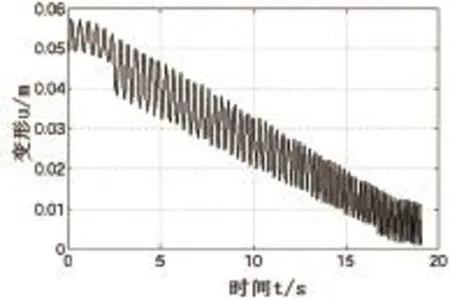

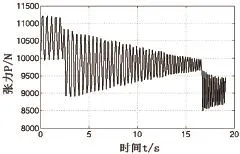

3.5 工况2下放过程仿真结果及分析

最大张力Pf-max2=8823N,产生在减速阶段第一个振动周期;最小张力Pf-min2=6218N,产生在加速阶段第一个振动周期;工况2最大变形Uf-max2=0.0587m,产生在减速阶段最后一个振动周期;最小变形Uf-min2=0.00599m,产生在加速阶段第一个振动周期;提升容器在下端极限位置时,系统固有频率的仿真值为2.242655304Hz;在上端极限位置时,系统固有频率的仿真值为5.592841163Hz。

分析比较工况2与基准工况(工况1)数据可知,无论在下极限位置还是上极限位置,无论是计算值还是仿真值,无论上提过程还是下放过程,工况2的系统固有频率均大于工况1,这说明提升载荷减小使得振动频率增加,这是因为振动频率反比于质量的二次方根;上提过程工况2与工况1最大张力之比Pmax2/ Pmax1=74.988%, 最小张力之比Pmin2/ Pmin1=74.176%。

图11 工况2下放过程张力曲线图

图12 工况2下放过程变形曲线图

下放过程工况2与工况1最大张力之比Pf-max2/ Pf-max1=75.4877%, 最小 张 力 之 比Pf-min2/ Pf-min1=74.8796%,这说明无论上提过程还是下放过程,最大张力、最小张力基本上与载荷成正比。上提过程工况2与工况1最大变形之比Umax2/ Umax1=0.0573/0.076=75.3947%。

下放过程工况2与工况1最大变形之比Uf-max2/ Uf-max1= 75.353%,这说明上提和下放过程的最大变形也基本上与载荷成正比。

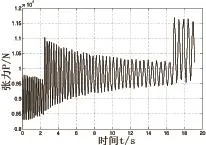

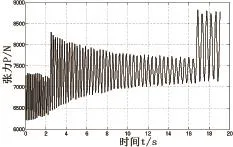

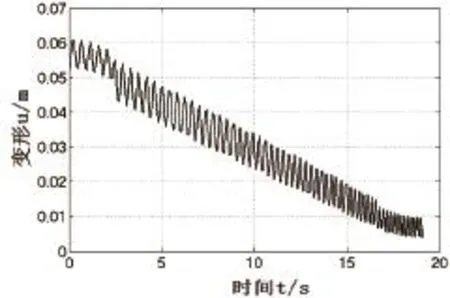

3.6 工况3上提过程仿真结果及分析

工况3的参数设置是将基准工况的钢丝绳弹性模量改为1.25×105MPa,其他参数不变。工况3张力及变形规律如图13、图14所示。

张力:工况3最大张力 Pmax3=1.1212×104N,产生在加速阶段第1个振动周期,略高于Pmax1=1.1196×104N;最小张力Pmin3=8488N,产生在减速阶段第1个振动周期,略高于Pmin1=8318N。

图13 工况3上提过程张力曲线图

变形:工况3最大变形 Umax3=0.0609m,产生在加速阶段第一个振动周期;最小变形Umin3=0.003935m,产 生在减速阶段最后一个振动周期;在下端极限位置时,系统固有频率的计算值为2.177515023Hz,仿真值为2.202158115Hz;在上端极限位置时,系统固有频率的计算值为5.761163246Hz,仿真值为6.211180124Hz。

图14 工况3上提过程变形曲线图

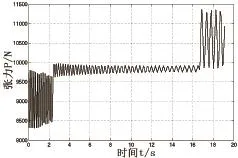

3.7 工况3下放过程仿真结果及分析

最大张力Pf-max3=1.1368×104N,产生在减速阶段第一个振动周期;最小张力Pf-min3=8315N,产生在加速阶段第四个振动周期;工况3最大变形Uf-max3=0.0599m,产生在减速阶段最后一个振动周期;最小变形Uf-min3=0.00639m,产生在加速阶段第一个振动周期;提升容器在下端极限位置时,系统固有频率的仿真值为2.256826901Hz;在上端极限位置时,系统固有频率的仿真值为5.595970901Hz。

图15 工况3下放过程张力曲线图

图16 工况3下放过程变形曲线图

综合工况3上提和下放过程的仿真实验数据可知,无论在下极限位置还是上极限位置,无论是计算值还是仿真值,无论上提过程还是下放过程,工况3的系统固有频率均大于工况1,这说明弹性模量增加使得振动频率增加,这是因为振动频率正比于弹性模量的二次方根;由张力仿真数据可知,增加钢丝绳弹性模量对张力影响甚微。

工况3的最大变形和最小变形分别小于工况1的最大变形和最小变形,这是因为工况3相对于工况1而言,其最大、最小张力基本不变,但由于弹性模量的增大导致钢丝绳刚度增大,故而使得变形减小。且Umax1/Umax3=0.076/0.0609=1.2479,由此看来,最大变形基本上与弹性模量成反比。

3.8 规律与分析

分别针对3种工况,将每一种工况分为上提和下放两个过程,逐一针对每种工况的上提和下放两个过程进行数据对比分析,分析结果表明:工况2和工况3的张力和变形规律的宏观情况大致与工况1类似,即张力和变形在整个提升和下放过程中均有明显的三阶段变化规律,且在每阶段内变化均相对平缓,在不同阶段过渡时均有非常明显突变。

同一工况下的最大张力、最小张力、最大变形在上提过程和下放过程中差别很小,同一工况下的最小变形在上提过程和下放过程中差别较大。

无论上提过程还是下放过程,相对于基准工况(工况1)而言,工况2载荷下降,使得系统固有频率增加,最大张力、最小张力、最大变形、最小变形均减小,且最大张力、最小张力、最大变形均基本上正比于载荷。

无论上提过程还是下放过程,相对于基准工况(工况1)而言,工况3弹性模量增加,使得系统固有频率增加,最大张力、最小张力基本不变;最大变形、最小变形减小,且最大变形基本上与弹性模量成反比。

4 结语

根据模拟试验台参数设置了3种工况分别进行仿真实验,仿真结果表明:载荷对张力、变形、振动频率影响较大,而弹性模量对张力影响甚微,对变形及振动频率有一定影响。

仿真曲线中张力和变形的突变会影响钢丝绳使用寿命,需引起足够的重视。仿真实验数据单靠静力学、动力学计算分析是无法得到的,仿真数据结果更加真实合理。获得的仿真实验数据、曲线有助于了解提升钢丝绳的振动、变形规律及钢丝绳的受力情况,可为提升系统的设计提供数据支撑。仿真实验可以预测最大张力、最大变形的数值、位置和时刻,以便工程应用中对这种危险工况进行预防。

[1]陈惠贤,刘双,唐清泰.基于SIMULINK的矿井提升钢丝绳的动力学仿真及分析[J].矿山机械,2008(09):44-47.

[2]严世榕,闻邦椿.提升钢丝绳张力的计算机仿真[J].煤矿机械,1998(03):4-6.

[3]Timoshenko S,Young DH,Weaver WJ.Vibration problems in engineering.4th ed.New York:Wiley,1974.

[4]Costello GA.Theory of wire rope.New York:Springer-Verlag,1990.

[5]李玉瑾,寇子明.矿井提升系统基础理论[M].北京:煤炭工业出版社,2013(10).

[6]PENG Yu-xing,ZHU Zhen-cai,Chen Guo-an.Theoretical analysis of thermoviscoelastic contact between friction lining and wire rope in mine friction hoists.Mining Science and Technology,2009(19):0518-0521.

[7]Dagang Wang,Dekun Zhang,Zefeng Zhang,Shirong Ge. Effect of various kinematic parameters of mine hoist on fretting parameters of hoisting rope and a new fretting fatigue test apparatus of steel wires. Engineering Failure Analysis,2012(22):92-112.

[8]Dagang Wang,Dekun Zhang,Shirong Ge.Effect of terminal mass on fretting and fatigue parameters of a hoisting rope during a lifting cycle in coal mine.Engineering Failure Analysis,2014(36):407-422.

[9]Kaczmarczyk S,Ostachowicz W.Transient vibration phenomena in deep mine hoisting cables.Part 1:mathematical model.J Sound Vib,2003(262):219-44.

[10]Kaczmarczyka S,Ostachowicz W.Transient vibration phenomena in deep mine hoisting cables. Part 2:Numerical simulation of the dynamic response.J Sound Vib,2003(262):245-89.

[11] Etsujiro I,Takao N,Takahiro K.Dynamic simulation of wire rope with contact.J Mech Sci Technol,2009(23):1083-8.

10.16640/j.cnki.37-1222/t.2016.20.076

超深井大型提升装备设计制造及安全运行的基础研究(国家973计划项目资金资助 编号:2014CB049400)

王成明(1980-),男,博士后,讲师,硕士生导师,主要从事矿井提升系统动力学方面的研究。

方立涛