HDM型卧式水平中开多级泵的优化设计与分析

杨德旭

HDM型卧式水平中开多级泵的优化设计与分析

杨德旭1,2

(1.兰州水泵总厂兰州理工大学泵工程技术中心,甘肃兰州730000;2.甘肃省流体机械(泵)节能工程实验室,甘肃兰州730000)

目前国内体积最大的大流量、高扬程水平中开多级式石油化工流程泵,是吸取国内外先进技术独立研发的新一代大流量、高扬程离心泵。通过传统经验公式计算与先进的数值模拟法相结合,利用Proe三维建模进行干涉检查,及CFD分析软件对内部流场进行优化设计。壳体级间过渡流道的两支路采用180°对称分布,并设计为双蜗壳结构,使得结构新颖合理,外形美观。壳体口环及中间衬套采用轴向剖分结构,解决了零件的更换与维修问题。通过真机性能试验数据表明,其不仅高效区宽、效率高、汽蚀性能好,而且具有运行平稳、工作可靠等多项明显的特点,达到了预期的设计目标,可完全替代国外进口产品。

石油化工泵;多级离心泵;流场分析;性能验证

0 引言

随着管道石油产品运输业的发展,BB3系列中开多级重载输油泵作为管道石油产品运输的核心设备越来越受到用户的青睐。现国内多数管道线上的设备为进口设备,BB3系列中开多级重载输油泵是近几年我国泵行业国产化的重要产品,国内泵行业经过多年的发展,水力性能设计在各种设计、模拟软件及测绘软件的支持下已经逐渐满足设计需求。

本论述叙述的是一台为内蒙伊泰化工公司120万吨/年精细化学品项目设计制造的大流量、高扬程,能承压10MPa的卧式中开式多级石油化工流程泵,在吸取国外同类泵如FLOWSERVE、SULZER等先进技术的同时,优化创新,并严格按照国际API标准进行设计,通过设计、制造、性能试验,保证其性能参数达标。

1 总体方案及特点

1.1设计参数

流量Q=960m3/h,扬程H=400m,汽蚀余量NPSHr≤4.2m,效率≥80%,配套电机功率Pn=2000kW,输送介质为105℃热钾碱溶液。在考虑泵轴向与径向尺寸的同时,考虑到泵汽蚀余量较低,故转速定为1450r/min,级数为5级,单级扬程80m。

1.2技术方案的确定

HDM型泵壳选用S30403铸钢件,强度高,耐腐蚀性强、焊接性能好。壳体采用水平中开轴向剖分式结构,吸入口与吐出口均位于下泵体两侧,可以很好地传递和吸收来自管线的力和力矩;叶轮选用17-4PH,叶轮与轴过盈配合,为保证运转可靠性,增加键连接。逐个叶轮采用分半卡环单独固定,充分利用运转时叶轮所承受的轴向力,保证叶轮的轴向定位,以此代替传统的轴套定位方式,这样增大了轴径,提高了轴的刚度。首级叶轮为双吸结构,以此提高泵的抗汽蚀性能,次级叶轮均为单吸结构,叶轮布置采用背靠背自平衡式结构,有效平衡轴向力,剩余轴向力通过推力轴承平衡,径向力由两端径向五块可倾瓦支撑,提高了轴承的使用寿命和泵的可靠性;泵轴选用17-4PH,轴设计成阶梯轴并且严格控制每一级叶轮处的轴径公差,与叶轮配对加工,保证了每一级叶轮与轴的过盈量在很小的公差带内,方便叶轮的拆装检修。为减小转子的径向挠度,各级叶轮键槽沿轴向错开180°布置,转子部件按G1.0做动平衡试验,确保泵运行平稳,振动噪音小。上下壳体中开法兰面设计成网状纹理,通过中开面加工的网状纹理让中开面上的纹理挤压形成相互接触的面,并加聚四氟乙烯垫从而使其达到密封的作用,同时中开面螺栓选用大尺寸高强度42CrMo螺栓,且无规则布置,以增加表面摩擦系数,减小密封垫发生蠕动的可能;轴封选用双端面集装式机械密封并采用PLAN32+ 53B冲洗、冷却方式,从而提高机械密封的可靠性,确保运行过程中被输送介质的零泄漏。泵整体结构紧凑、合理(见图1所示)。

图1 HDM型泵结构图

2 设计计算及结构优化

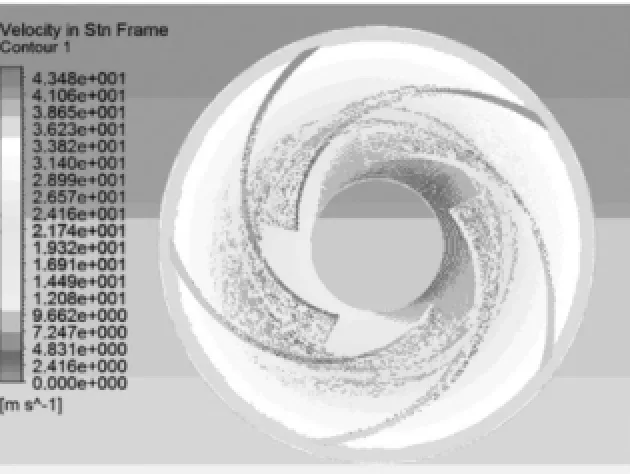

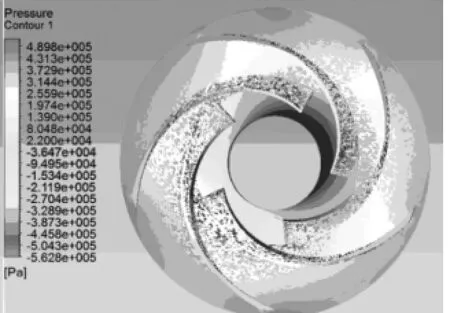

根据国内外技术与经验,叶轮进出口面积比在1.1~1.4,属高效范围。另外对参数进行适当调整,将叶轮比转速调至90~180的高效区进行设计,尽量减小叶轮入口直径,减小液流在大直径上撞击的水力损失,同时缩小叶轮口环直径,降低口环的泄漏量,提高容积效率。叶片进口采用较大冲角,增大叶片过流面积,使流道充满液体,工作面不产生脱流区。增大叶轮前盖板曲率半径,减小旋涡的产生,并使叶片轮毂侧前伸,为进口前盖板侧液体增加旋转分量,减小相对速度,以提高泵的抗汽蚀性能。采用PROE软件三维建模,采用计算流体力学CFD技术对流道及叶轮进行流场分析、优化设计(见图2、3所示),优化后再进行试验验证,从而简化缩短研发周期,保证一次试制成功。

目前国内BB3型泵水力模型主要有两类:一是前苏联水力模型发展而来的,其特点是级间各吸入室为半螺旋型吸入室,过渡流道为单流道单蜗壳,其径向力主要依靠各级流道交错形成一定的相位来平衡;二是20世纪八十年代,从意大利帕马公司引进的水力模型,其特点主要是级间各吸入室为环形吸入室。本泵设计是级间各吸入室采用螺旋形吸入室,相比于国内流行的半螺旋形和环形吸入室,螺旋形吸入室具有吸入性能更好、流速稳定均匀的优点。级间过渡流道的两支路采用180°对称分布,并设计为双蜗壳结构(见图4所示),以平衡径向力,更有利于减轻泵的振动,提高泵在大流量工况下运行的稳定性,可以大大减少由于径向力引起的轴挠度和轴承载荷。泵壳在结构设计上充分考虑了加工装配工艺性及输送介质特性,平衡水管均采用法兰连接,以防止带有结晶特性的介质结晶堵塞平衡水管。泵体口环处均设计为相同直径,这样大大减小了镗孔的工艺难点。泵体中开面采用厚壁式结构,可以提高密封的可靠性。

图2 叶轮速度云图

图3 叶轮压力云图

图4 壳体流道布置图

为保证泵零件材料的耐磨、耐咬合,叶轮口环、壳体口环、中间衬套等摩擦副配合面或受力面需要硬度较高,在叶轮密封环、级间轴套等外圈堆焊硬质合金Stellite6,以提高其耐磨性及耐腐蚀性,保证了两个摩擦副耐磨表面有足够的硬度差。壳体口环、中间衬套、卸压套等零件采用轴向剖分结构,方便易磨损零件的更换和检修,并设置防转销。定子与转子的运转间隙在完全考虑了抽送介质的性质、材料的膨胀性和咬合特性以及容积效率的基础上尽可能加大设计,间隙控制在0.2~0.3mm,使整个转子在运转过程中实现良好的弹性支撑。

3 试验结果分析

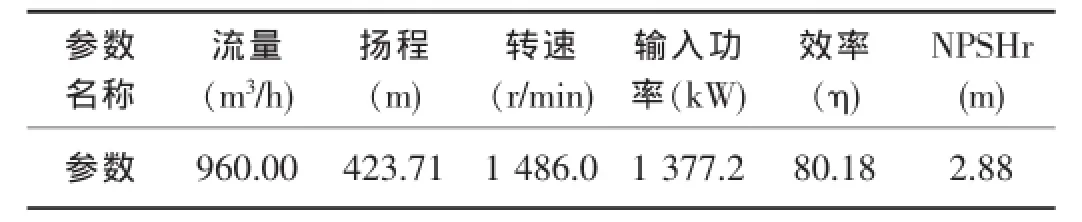

在设计一种全新结构产品时,通过经验公式以及仿真软件计算,使设计的壳体在安全余量范围之内且安全余量系数不至于过大。考虑到泵体流道较复杂,以致水力损失较大,故在CFD模拟的基础上,对叶轮外径作适当加大,试验时扬程较设计值高出23m,汽蚀余量仅为2.88m,达到了产品预定的性能要求,性能参数见表1。机组在连续运转6h后测得,轴承最高温度为32.4℃,最大振动为2.4mm/s,噪音不超过85dB,均满足泵的性能使用要求。

表1 产品性能参数

4 结束语

通过结构改进与试验验证,该型泵是在吸取国外先进技术的同时,进行了优化创新。设计阶段利用PROE、CFD、ANSYS等软件进行理论验证和校核,由此缩短了研发周期,提高了设计效率,使水力及结构设计更加合理,效果更突出,使产品试验值更接近理论值,从而提高了设计质量,降低了试制成本。

[1]关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.

[2]查森.叶片泵原理及水力设计[M].北京:机械工业出版社,1988.

[3]陶高峰.多级中开式输油泵设计[J].石油与化工设备,1997,26(5):3-7.

[4]刘晓峰.多级蜗壳泵用于煤制油的设计和可靠性分析[D].镇江:江苏大学,2011.

[5]张学静.多级导叶式离心泵内部流动及能量性能预测[D].兰州:兰州理工大学,2004.

[6]张岩.ANSYSWorkbench15.0有限元分析[M].北京:机械工业出版社,2014.

[7]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

TG659

A

10.3969/j.issn.1672-6375.2016.09.009

2016-6-15

杨德旭(1978-),男,汉族,甘肃皋兰人,大学本科,工程师,主要研究方向:水力机械及优化设计。