高速动车组供风系统故障分析及改进措施

孟繁辉

(中车长春轨道客车股份有限公司, 吉林长春 130026)

运用与检修

高速动车组供风系统故障分析及改进措施

孟繁辉

(中车长春轨道客车股份有限公司, 吉林长春 130026)

介绍了CRH5型动车组供风系统的技术参数、结构原理,并对多年运用中供风系统出现的主要故障进行了分析,并提出有效的改进措施。

动车组; 供风系统; 故障分析

CRH5型动车组自2007年投入运营,至今最早投入运营的动车组时间已经超过8年,已经进入480万km的五级修程。其运营范围覆盖东北、西北、中原、华南、华东等18个省区,承受了零下40℃到零上40℃间的高寒高温环境以及兰新线的高海拔、强风沙环境等全天候全气候的考验。

CRH5型动车组供风系统采用螺杆式空压机和双塔式干燥器,在各种环境条件中运用良好。本文总结了在多年运用中供风系统出现的主要故障,并提出了有效的改进措施。

1 供风系统介绍

CRH5型动车组主供风单元由SL22-49型螺杆压缩机、LTZ型双塔式干燥器和精细滤油器等组成。

1.1技术参数

(1) 电气参数

额定工作电压/VAC 400±10%,50 Hz±2%;

额定控制电压/VDC 24;

启动电流有效值(20℃)/A144+20%(rms);

峰值电流(20℃)/A264+20%;

功率因数 不低于0.8;

转速/(r·min-1)1 460±3%。

(2)气动参数

压缩空气出口压力/kPa额定压力为1 000,最大为1 200;

压缩空气质量不低于ISO 8573-1中3-2-3级要求;

压缩空气排量/(dm3·min-1)1 060±7%;

冷却空气排量/(m3·h-1)不大于1 400;

压缩空气出口温度/℃不高于环境温度15~20。

1.2技术要求

(1)螺杆压缩机设置温度保护开关,当温度超过105℃±5℃时,温度保护开关动作。温度润滑油及压缩空气在未经冷却器之前的极限温度满足TB/T 2710.2的要求。

(2)主供风单元在额定工况下,每小时启停机不少于30次,应正常稳定工作。

(3)主供风单元压缩机的振动烈度符合GB/T 7777的规定,其最大值不超过7.1 mm/s。

(4)主供风单元压缩机的油消耗量满足TB/T 2710.2的要求。

(5)主供风单元的压缩空气出口温度不高于环境温度15℃~20℃,且压缩机运行20 min时,润滑油油温应稳定在77℃~93℃。

(6)空气压缩机按连续工作制设计。

(7)主供风单元压缩机由运行切换为停机后,应能尽快将空压机内部压力卸压。

(8)主供风单元振动冲击性能满足IEC 61373-2010 机车车辆设备冲击和振动试验规定的1类B级要求。

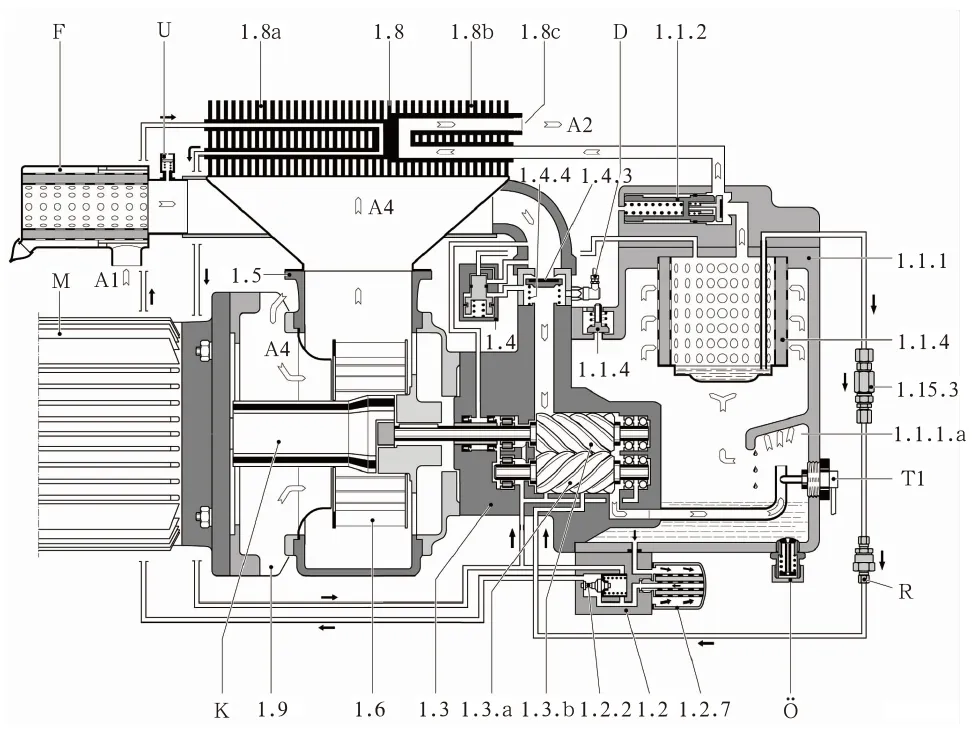

1.3螺杆压缩机结构(见图1)

压缩机通过弹性联轴节与电机刚性安装在一起,直接由电机驱动。压缩机单元压缩后的空气经过压缩机折流板1.1.1.a和除油过滤元件1.1.4除油后,再经过空气散热器(1.8.b) 进入压缩空气管道(1.8.c)。

压缩过程中用于密封、润滑和散热的油通过控油单元(1.2) 再次被导入压缩机单元。压缩机组每次关断后,泄压阀(1.4) 把压缩机内的压力降低,压力卸载情况由压力开关D进行监控。此外,压缩机还包括油循环和空气循环回路中的过滤、调节及监控装置。

图1 螺杆压缩机示意图

1.4双塔干燥器结构(见图2)

图2 双塔干燥器示意图

干燥器由2个干燥剂罐(19),各带有内置的油分离器。干燥器内设止回阀(24)和溢流阀(71)、1个双活塞阀(34)用于设备排水、1个电磁阀(43)和用于控制循环的电路板。每个干燥剂罐配有1个压力指示器,用以显示其所处的工作状态。例如,如果左侧干燥剂罐中有压力,说明它处于干燥阶段。

双室型无热再生吸附干燥器以两个阶段同时工作,即干燥和再生同时进行。当主气流在其中一个干燥塔中干燥时,另一个干燥塔中的干燥剂进行再生。

在空转或关闭压缩机后,控制装置将接通的实际状态储存下来,当重新接通时继续计数。由此可以确保需要再生的干燥剂能够完全干燥而不致于因推迟转换周期而出现过饱和状况。

2 故障分析及改进措施

2.1空压机卸载压力开关故障

(1)故障情况:运用中空压机发生过多起报故障不能工作的情况,经过检查均为卸载压力开关故障导致。卸载压力开关用于检测压缩机停机后的压力卸载情况,防止压缩机带压力启动。该压力开关在压缩机停机后立即激活,在几秒钟后压力重新下降,压力开关重新关闭。如果此压力开关故障,将导致系统错误的检测到压力持续处于未卸荷状态,从而导致空压机无法启动。

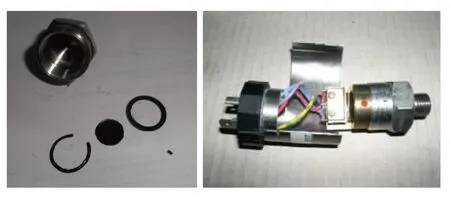

(2)原因分析:经过对空压机卸载压力开关故障件拆解检查,发现故障的压力开关普遍存在内部橡胶膜板破裂情况,见图3。

图3 破裂的压力开关橡胶膜板

经过试验室测试,破裂的橡胶膜板相比新的橡胶膜板硬度增加10%到20%,脆化转换点温度由-30℃提高到约-15℃。为此确定空压机卸载压力开关故障的主要原因是长时间运用后,由于压力开关内橡胶膜板长时间接触油气,出现变硬老化直致破裂使得油气混合物污染压力开关内部,导致压力开关触点失效。

(3)改进方案:经调查故障的的卸载压力开关运用时间普遍超过动车组四级修程,该橡胶膜板在运用240万km后故障率显著增加。为此变更主空压机检修规程,规定在四级修规程(240万km)更换此卸载压力开关。同时对卸载压力开关橡胶膜板进行优化。

(4)实施验证:从2012年开始所有空压机卸载压力开关在四级修程时进行更换,同时对已经完成四级修出厂的卸载压力开关进行现场更换。经过两年多的运用检验,目前由于卸载压力开关故障导致空压机故障不能启动的故障已经显著降低。

2.2干燥器故障

运用中空压机发生多起干燥器活塞阀漏风故障,导致干燥器功能减弱或失效,制动系统管路中出现大量的水,在寒冷的冬季将导致水在管路中冻结,发生空气簧无风的情况。经过对故障干燥器活塞阀拆解,发现导致活塞阀漏风故障存在以下两种原因。

2.2.1干燥器活塞阀故障

(1)故障情况:克诺尔公司在2007年以前生产的干燥器活塞阀阀头采用了密封橡胶垫与金属基座熔结结构,见图4。经拆卸故障活塞阀,发现活塞阀阀头和密封结构在长期活塞阀转换作用下部分出现了熔结不牢失效的情况,见图5。

(2)原因分析:双塔干燥器在工作中通过转换电磁阀控制两个活塞阀定时转换实现干燥剂的持续再生功能,活塞阀和密封结构在转换过程中承受了较高的压力以及瞬时的冲击。在这种反复疲劳冲击下,原密封橡胶垫与金属基座熔接结构如果存在熔接不良时容易出现橡胶垫与金属基座脱离情况,从而导致干燥器活塞阀出现泄漏。

(3)改进方案:优化活塞阀阀头结构,取消原熔接结构,采用加厚的锥形阀头和O型密封圈结构,见图6。同时在活塞阀的控制气路上增加节流缩孔,以降低活塞阀转换时阀头橡胶件受到的冲击力,经过实际测试增加节流缩孔后阀头受到的冲击载荷由2 800 N降低为800 N。

图4 熔接结构阀头

(4)试验验证:新改进的结构在试验室中最苛刻的条件下进行耐久性试验。在常温120 kPa的空气压力载荷条件下活塞阀的工作次数超过100万次。在最严苛的高温+67℃和相对湿度100%条件下,活塞阀的工作次数超过43万次。在-40℃低温条件下活塞阀的工作次数超过17 000次。改进后的活塞阀在最严苛条件下使用寿命比原结构提升超过300%,可以满足约13 000个工作小时,完全满足动车组240万km的大修要求。

图5 损坏的熔接阀头

图6 新的密封圈阀头

2.2.2干燥器温控开关故障

(1)故障情况:运用中活塞阀发生多起漏气故障。对故障的活塞阀拆卸下在试验台上进行测试,发现在低压侧存在漏气现象。对活塞阀进行分解,发现活塞阀阀芯上的所有橡胶密封圈外侧均由红色变为黑色,并且密封圈上存在明显的压痕。

(2)原因分析:由于干燥器是设计为在高寒环境下工作,为此干燥器活塞阀设有低温加热装置。分解中发现活塞阀内油脂很少,橡胶密封圈已经出现碳化,说明活塞阀处于持续高温工作状态。对活塞阀的温控开关电路进行检查,发现温控开关存在短路,触点已经出现烧融情况。由于温控开关控制在环境温度高于10℃时禁止活塞阀加热,而温控开关短路将导致活塞阀在环境温度高于10℃的环境(尤其是在夏季高温条件下)中也持续处于加热状态。

经过试验室测试发现故障温控开关触点中存在大量硅化合物,这些物质导致温控开关触点电阻增加,从而温度升高导致烧损。经确定这些硅化合物来自于温控开关的密封胶。

(3)改进方案:对温控开关密封胶进行改进,更换为不含硅化合物的密封胶。

(4)实施验证: 从2014年开始对所有动车组干燥器的温控开关进行更换。经过一年多的运用检验,目前由于温控开关故障导致干燥器功能失效的故障基本消除。

2.3运用维护问题

动车组运用中由于运营方操作维护经验不足,发生多起空压机故障情况。运用维护方面主要存在以下几种问题:

2.3.1润滑油加注问题

在多年的运用维护中,经调查各路局在润滑油加注方面主要存在以下两个问题:

(1)润滑油型号选择错误

运用维护中存在更换和补加润滑油时使用不符合规定的厂家及型号的润滑油的情况,使得空压机润滑油混用。空压机在选择润滑油时经过大量的测试和数据分析以确定油品。更换后的润滑油可能不能满足空压机初始设计输入的各种要求,如润滑性能、散热性能、温度耐受和寿命等重要指标。另外混用润滑油极易产生杂质,堵塞润滑油系统,导致系统内温度过高,引发空压机烧损;同时危害转子,导致转子磨损卡滞,破坏压缩机转子,甚至烧损电机。

(2)润滑油加注操作不当

运用维护中出现润滑油加注操作不当的主要问题是润滑油加注过多和加油时带入杂质。加入过量的润滑油将导致过高的油位,这将会淹没空压机的用于一级油气分离的挡油板,使得空压机内的油气混合物不能有效分离,这将导致油耗过高,不及时补油易导致空压机烧损;这也将导致油气分离器被润滑油浸泡失效(见图7),使得润滑油随压缩空气进入后续管路和空气干燥器,油气分离器失效也会导致从进气卸载阀喷出油雾(见图8),因此污染空气滤清器;另外空压机系统内部压力超压,会使得安全阀动作喷出油雾。

图7 失效的油气分离器

针对上述问题,必须严格按照要求进行油位检查。应在空压机暖机状态下进行油位检查,也就是在空压机启动5 min后,停机5~20 min内完成润滑油位检查。如果从视窗看不到油位,需要打开油标尺进行检查,油位的极限最高位不能超过上限10 mm。油位过高需排出多余的润滑油。

图8 污染的卸载阀

2.3.2过滤器更换问题

运用维护中不按照要求定期更换空气滤清器、润滑油、油过滤器、油气分离器、回油管内部过滤网。

不定期更换空气滤清器将直接导致空压机的排风量明显下降,表现为初充风时间明显变长。应随时检查真空指示器,同时按要求最晚1年或1 500工作小时更换空气滤清器滤芯。

不及时更换油过滤器和润滑油,就会使得过滤下来的杂质残存在空压机系统内,导致油过滤器功能失效,杂质进入转子,造成磨损,轴承破裂,空压机风量下降,压力降低,并产生工作时的异音,严重时导致转子卡死,电机烧损。每次更换油过滤器时必须同时更换润滑油。应按要求最晚2年或3 000工作小时更换油过滤器。

不及时更换油气分离器,将导致油气分离器失效。出现与润滑油加注过多导致油气分离器失效相同的后果。

不及时清洁回油管内部的过滤网,过滤网堵塞将使得经油气分离器分离的润滑油不能及时返回空压机内部,随着油越积越多将导致油气分离器失效。

2.3.3散热器清洁问题

运用维护中如果不定期清洁散热器,则会导致散热不良,空压机内部系统温度上升,而发生高温断路器保护,严重时烧损空压机。另外,不定期清洁散热器也会导致空压机排出的压缩空气的温度偏高,影响后续干燥器的干燥性能。按照要求,空压机使用1年或1 500工作小时,必须清洁散热器。

3 结束语

经过对动车组供风系统多年运用中出现的问题进行分析和改进,由于故障原因查找清楚,改进措施得当,目前CRH5型动车组供风系统整体运用状态良好,惯性质量问题得到了有效解决。对于部分维护保养不当导致的故障,需要运营方加强对空压机组维护保养经验的总结。参考文献

[1]张曙光. CRH5型动车组[M].北京:中国铁道出版社,2008.

[2]TB/T 2710.2-2005 机车、动车用空气压缩轨技术条件第2部分:螺杆空气压缩机[S].

[3]TB/T 7777-2003 容积式压缩机机械振动测量与评价[S].

[4]IEC 61373-2010 铁路应用机车车辆设备冲击和振动试验标准[S].

Fault Analysis and Improvement Measures for Air Supply System High-speed EMU

MENGFanhui

(CRRC Changchun Railway Vehicle Co., Ltd., Changchun 130026 Jilin, China)

This article introduces the structure principle of the CRH5type EMU air supply system, and analyzes the main failure of the air supply system in the years of application and puts forward effective measures to improve.

EMU; air supply system; fault analysis

1008-7842 (2016) 03-0077-04

��)男,教授级高级工程师(

2015-12-18)

U266.2.4

Adoi:10.3969/j.issn.1008-7842.2016.03.16