芜湖长江公路二桥钢护筒制作、运输与沉放技术

尚龙,章欣,韩志忠

(中交二航局第四工程有限公司,安徽 芜湖 240001)

芜湖长江公路二桥钢护筒制作、运输与沉放技术

尚龙,章欣,韩志忠

(中交二航局第四工程有限公司,安徽芜湖240001)

以芜湖长江公路二桥南主墩桩基钢护筒施工为工程背景,阐述了南主墩桩基钢护筒特点、制作工艺、运输控制、沉放方法等,主要包括采用工厂化加工螺旋焊缝超大钢护筒、多支点内外支撑运输、大型浮吊配合双联振动锤施振、双层双导向双联导向架定位、大扭矩回旋钻扫孔再施振的二次跟进工艺等。结果表明此技术有效控制了钢护筒加工质量和运输过程中的变形,提高了钢护筒定位精度。

钢护筒;制作;运输;沉放;技术

1 工程概况

芜湖长江公路二桥起于无为县石涧镇,终于繁昌县峨山镇,接已经建成的沪渝(南沿江)高速公路,路线全长55.508 km,跨江主引桥长13.982 km。跨江主桥为100 m+308 m+806 m+308 m+ 100 m五跨分肢柱式塔分离钢箱梁四索面斜拉桥,全漂浮体系,塔高262.48 m,主桥长1 622 m。

南主墩基础设计有30根直径φ3 000~3 400 mm变截面钻孔灌注桩,桩底标高为-86 m,顶标高-5.8 m,桩长80.2 m,主墩钻孔桩采用C35水下混凝土。其中桩径φ3 400范围设计有永久钢护筒,采用壁厚为25 mm的Q235C钢板卷制而成。

2 南主墩钢护筒特点

芜湖二桥南主墩桩基钢护筒设计底标高为-45.8 m,根据南主墩附近3个地质钻孔资料显示,河床自然标高为-28.1~-28.5 m,且从-37.4~-42.7 m进入卵石层,-42.7~-51.3 m进入强风化泥质砂岩层,因此钢护筒从制作运输到现场安放具以下特点:

1)钢护筒长度长,重量大。单根永久钢护筒从-5.8~-45.8 m,长40 m,加之措施钢护筒长度,单根钢护筒长56.8 m,且钢护筒采用直径3.4 m、壁厚25 mm螺旋焊管,同时根据工程的地质和类似工程的经验,钢护筒底口3 cm以上设置壁厚24 mm,高100 cm抱箍,护筒顶口设置壁厚20 mm、高100 cm抱箍,单根钢护筒的重量达120 t左右。

2)钢护筒制作要求高、运输风险大。目前国内最大生产螺旋焊管壁厚为25.4 mm,且直径为3.4 m的生产线更是少有,同时对长50多m的钢护筒起吊、翻身、涂装难度大,加之吊装上船,因此对整个起吊上船及运输设备要求很高。

3)钢护筒现场吊装与沉放设备要求较高,根据钢护筒重量及起吊高度、吊幅等数据,采用大型浮吊起吊,双联振动锤施振。

4)钢护筒现场施工控制难度大。根据振动锤的施振原理及国内外施工经验,振动锤很难直接将钢护筒施振至岩层内,且由于水深、覆盖层浅,钢护筒施振悬臂大,对钢护筒定位精度控制难度加大。

3 钢护筒制作及运输

钢护筒生产流程:材料采购→复验→焊接工艺评定→加工制作→涂装及检测→验收→装运。

3.1材料采购

钢护筒制造用料:钢卷δ25 mm,材质Q235C;焊接材料为H08MnA、ER50-6,应符合现行标准的规定。所有材料必须提供完整的材料质量证明书和产品合格证,对所有的钢卷进行复检。

3.2焊接工艺评定

采用的焊接方法及工艺:认真审核设计图纸中的各项技术要求,确定焊接工艺关键点,以正确判定下料的坡口形式、拼装尺寸及允许误差,并进行焊接工艺评定。

钢护筒焊接经焊接工艺评定,共有3种焊接形式:双Y形坡口全熔透双面埋弧焊、单面V形坡口正面埋弧焊+背面手工电弧焊、单面V形坡口全熔透双面手工电弧焊[1]。

3.3加工制作

3.3.1钢卷对接焊流程

前一钢卷用尽后采用等离子切割机切除板尾,并开出焊接坡口,新送入钢卷矫平后采用等离子切割机切除板头,并开出焊接坡口;钢卷对接前先边缘对齐,两板间保持焊接距离,焊接方法为埋弧自动焊,采用单面焊工艺;设定焊接电流、电压、焊接速度,对连接部位进行埋弧焊接(焊剂、自动焊丝与螺旋焊接时相同),在钢卷对接完成下线后,再对钢带对头焊的背面焊缝进行清根,然后用手工电弧焊施焊。

3.3.2成型和焊接

1)为保证焊接质量,对钢带边的杂质进行清理和预开焊接坡口。

2)2台大功率铣边机对钢带两边铣削,加工出X形焊接坡口。

3)成型机为3组成排的辊轮。钢带以螺旋角度送入成型机内,产生螺旋卷曲成型,钢带的两板边形成成型缝。

4)螺旋角的大小根据钢桩直径和钢带宽度计算确定。

5)焊接为自动埋弧焊内焊接和外焊接[2]。3.3.3等离子定尺切割与涂装

钢护筒按照要求长度采用空气等离子切割。

1)根据要求,用测量尺定出切割长度,做好标识。

2)开启等离子切割机,钢护筒旋转1周完成切断。

3)切割完成后,钢护筒由桁车转运至涂装场地。涂装采用喷砂除锈工艺,铜矿砂作为辅料,表面处理达到Sa2.5级标准并有一定粗糙度,喷砂后4 h内进行喷漆,以保证油漆和钢材表面的结合力。钢护筒涂装体系为:钢板喷砂Sa2.5级后涂装20 μm无机硅酸锌车间底漆,再进行喷砂Sa2.5,最后涂装150 μm耐磨环氧底漆和300 μm耐磨环氧面漆。

3.4钢护筒运输

钢护筒为直径3.4 m的螺旋管,直径大,为保证钢护筒在搬运和运输过程中不发生变形,在卷制完成后钢护筒顶口、底口1 m位置设置米字撑(图1),在钢护筒内间隔10 m设置米字撑。

图1 钢护筒内支撑及支垫木方Fig.1 Bracing inside steel casing and supporting timber

钢护筒加工完成后,先由厂房内2台80 t龙门吊运输至外场,再由2台50 t龙门吊水平运输至码头装船,船舶采用1 389 t平板驳船,尺寸60 m×26.5 m。

3.4.1钢护筒吊装及装船

1)成品管采用尼龙吊带轻吊、轻运,防止撞击变形和机械损伤。

2)装运时,防止长钢管产生较大的弯曲而损伤外涂层。

3)涂敷过的每根成品管都应套上隔离垫圈。垫圈的尺寸和位置以堆放时保护涂层不受损坏为原则。

4)驳船装运钢护筒时,根据打设施工顺序和吊装的可能性,按装桩图要求分层装驳;驳船装桩应采用多支垫堆放,垫木均匀放置,并适当布置通楞,垫木顶面在同一平面上;装载堆放形式应确保驳船在装卸、运输和起吊时保持平稳[3]。

3.4.2钢护筒装驳运输

鉴于南主墩钢平台施工工艺的特殊性,钢护筒在厂内分2个节段制作,单根运输,由于钢护筒直径较大,钢护筒装船时采用软吊索捆绑式吊装,以避免产生吊装变形,同时,在运输船上设置半圆形专用支架,使支点处受力均匀。

4 钢护筒吊装与安放

4.1钢护筒吊装

根据首节钢护筒长度、重量、平台布置等,钢护筒首节吊装采用航工868浮吊吊装安放。

为避免钢护筒发生吊装变形,浮吊采用捆绑式吊装方法。钢护筒吊装采用2个主钩,钢护筒被吊起后,一钩起钩,同时另一钩下落,实现钢护筒由水平变垂直,并将底端米字撑拆除。然后将钢护筒缓慢进入导向框内,选择流速较小、水面较为平静时将钢护筒缓慢下放,直至入泥稳定,待钢护筒靠自重下沉稳定后才能脱钩。

吊装采用直径90 mm和直径54 mm钢丝绳,用于水平和竖直吊装钢护筒。在水平状态吊装时,保守考虑仅捆绑式钢丝绳受力,每根钢丝绳承受拉力为110/(4cos 65°)=30.3 t,对于公称抗拉强度1 770 MPa,φ54 mm钢芯钢丝绳,最小破断拉力为184 t,安全系数为184/30.3=6.1,满足要求。在竖直状态吊装时,保守考虑2根钢丝绳受力(从水平状态变成竖直状态时),每根钢丝绳承受拉力为110/2=55 t,对于公称抗拉强度1 770 MPa,φ90 mm钢芯钢丝绳最小破断拉力为510 t,安全系数为510/55=9.3,满足要求。

4.2钢护筒安放

4.2.1首节钢护筒安放导向架与振动锤

考虑到芜湖二桥专用规范对钢护筒的斜率(1/260)要求较高,同时单桩独柱的桩基偏位(5 cm)控制均大大优于桥规的要求[4],又考虑到主墩处水深,护筒着床前悬臂较大,且护筒直径较大,阻水面积大,故首节钢护筒下沉采用双层双导向双联定位导向架进行定位。

根据钻孔平台的结构布置特点及施工便利性,导向架采用双层双孔形式,两层导向架垂直距离为4 m,共16个导向轮,每个导向轮对应1个千斤顶。使用过程中,导向架临时固定在两端平台横梁上,每定位1次,可以沉放2根钢护筒,精度控制通过双层导向轮配合千斤顶实现[5]。

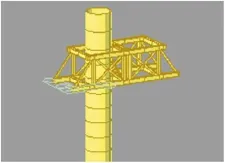

为了保证首节钢护筒能够下沉到位,振动锤需穿过上层导向框(图2),因此,设计导向架时,导向框的静空隙考虑了振动锤通过的要求。另外,为了使振动锤油管能够顺利通过上层导向框,将导向架外侧上横梁设计成可以旋转的活动构件,即在外侧上横梁两端设置销轴,当振动锤需要通过时,提前用电动葫芦将其下放并搁置在下层导向架外侧横梁上。根据主墩位处地质情况以及以往工程经验,拟采用2台APE400型振动锤双联动进行首节钢护筒的下沉。

图2 导向架沉放钢护筒Fig.2 Lowering steel casing down along guide frame

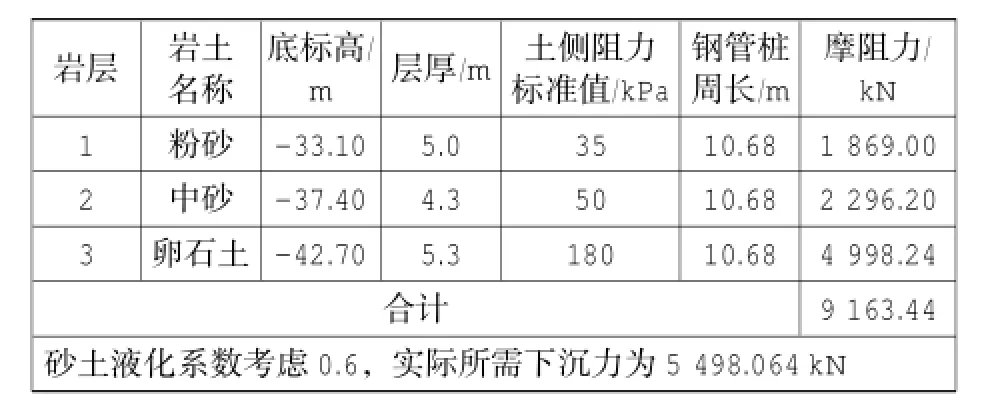

将钢护筒沉放到-40 m标高所需振动锤激振力F>土的动摩阻力Fr=μ∑fULi=5 498.064 kN,其中:μ为砂土液化系数,f为土侧阻力标准值;U为桩截面周长;Li为第i层土体厚度。见表1。而APE400型液压振动锤单锤的最大激振力Fv= 3 203 kN[6]。双联动振动锤最大激振力P=2Fv= 6 406>Fr=5 498.064 kN,故振动锤满足施工需要。

表1 钢护筒第1次下沉至-40 m时土阻力Table 1 Soil resistance to steel casing when it was first driven to-40 m

4.2.2钢护筒及导向架受力分析

1)分析前提条件

由于钢护筒批量沉放施工,导致主墩处河床冲刷,取冲刷后标高-33.0 m(初始泥面标高-28 m左右)。水位标高为+3.0 m左右,实测水流速不大于1 m/s,偏安全取1.0 m/s,计算时忽略钢管桩平台群桩遮流影响系数、横流影响系数等。

2)分析模型

钢护筒着床时,受力最为不利,变形最大,计算采用Midas/Civil通用空间有限元分析软件,局部模型如图3。

图3 钢护筒及导向架分析模型Fig.3 Analytical model for steel casing and guide frame

3)分析结果

由计算结果可知,导向架最大应力37.3 MPa,最大变形2.4 mm,导向架结构强度及刚度满足要求,与平台横梁连接处最大竖向压力135.7 kN,最大剪力86.4 kN,另外,上层导向架受力为10.5 t,下层导向架受力为12.9 t;钢护筒底端变形41 mm,顶端变形-7 mm,则在双层导向架的约束下,倾斜度(41+7)/51/1 000=9.4×10-4<1/260= 3.8×10-3。因此,在水流作用下,钢护筒沉放满足规范精度要求。

4.2.3钢护筒第二节跟进施工

首节钢护筒沉放完成,为防止钻机钻孔时钢护筒猛然下沉,将钢护筒与距离最近的钢管桩通过短型钢临时连接,使钢护筒具有型钢和土层两处约束,然后移走导向架,放置2台3500型钻机进行扫孔,钻机跟进扫孔至标高-45.8 m。考虑到首节钢护筒底口入泥浅,钻孔时可能发生串孔,因此扫孔采用“跳桩”方式。

钻孔先采用φ3.4 m的刮刀钻头反循环加压清水钻进,控制每小时进尺在4~6 m左右,孔内补充清水;当钻头接近护筒底口以上1 m时,降低钻进速度,每小时进尺控制在0.3~0.8 m左右。进入岩层后,根据实际需要,将钻头换成φ3.4 m的滚刀钻头,钻至-45.8 m标高。

5 结语

芜湖长江公路二桥南主墩桩基30根钢护筒沉放精度均高于规范和设计要求,平面偏位不超过2.5 cm,倾斜最大为0.13%,且首节钢护筒沉放仅用时15 d全部完成,第二节钢护筒跟进也大大超过预期进度,为整个钻孔桩施工创造了充裕时间。在如此施工水文和地质条件下,采用超大超长悬臂嵌岩钢护筒在国内长江流域实属罕见,通过精细的加工工艺和多重运输控制措施保证钢护筒制作运输质量,现场通过大型浮吊和双层双导向双联导向架定位保证钢护筒沉放精度,采用二次跟进工艺保证钢护筒施振进入岩层,可为钢护筒施工提供参考。

[1]JTS 152—2012,水运工程钢结构设计规范[S]. JTS 152—2012,Code for design of steel structures in port and waterway engineering[S].

[2]吴义国,程华才.索塔钢护筒制作工艺与质保措施[J].工程与建设,2010,24(3):387-389. WU Yi-guo,CHENG Hua-cai.Manufacture craft and quality assurance measures for steel casing of rope tower[J].Engineering and Construction,2010,24(3):387-389.

[3]王铁法,王奎.深水大直径钻孔桩钢护筒浮运与安装施工技术[J].公路,2010(8):34-36. WANG Tie-fa,WANG Kui.Technology for floating transportation and installation of steel casings for large diameter bored piles in deep waters[J].Highway,2010(8):34-36

[4]JTJ/T F50—2011,公路桥涵施工技术规范[S]. JTJ/T F50—2011,Technical specification for construction of highway bridge and culverts[S].

[5]刘宇峰.移动式悬臂导向架钢护筒施工技术[J].山西建筑,2010,36(9):138-139. LIU Yu-feng.On steel casing technique mobile cantilever guidance frame[J].Shanxi Architecture,2010,36(9):138-139.

[6]陈明宪.斜拉桥建造技术[M].北京:人民交通出版社,2004. CHEN Ming-xian.Technology for construction of cable-stayed bridge[M].Beijing:China Communications Press,2004.

Fabrication,transportation and installation of steel casing for Second Changjiang River Highway Bridge in Wuhu

SHANG Long,ZHANG Xin,HAN Zhi-zhong

(No.4 Engineering Co.,Ltd.of CCCC Second Harbor Engineering Co.,Ltd.,Wuhu,Anhui 240001,China)

Based on the installation of steel casings for the piles for the southern main pier for Wuhu Second Changjiang River Highway Bridge,the paper expounds on the features,fabrication,transportation and control,and installation of steel casings for the pile foundation for southern main pier,mainly including the factory processing of large steel casings with spiral welding, internal and external multi-point supports for transportation,vibro-driving of steel casings with twin vibratory hammers from a large floating crane,positioning of twin guide frames with double orientation and double guiding,and high torque rotary drill to clear boreholes followed by second vibro-driving of the steel casing.The results show that the methods employed have effectively controlled the quality of fabrication of the steel casings and the deformation of steel casings during their transportation,and have improved the positioning accuracy of steel casings.

steel casing;prefabrication;transportation;installation;technology

U443.38

B

2095-7874(2016)09-0046-04

10.7640/zggwjs201609011

2016-01-22

尚龙(1985—),男,陕西咸阳市人,工程师,土木工程专业。E-mail:393780689@qq.com