“全承载车身”,果真是最安全的吗?

——客车安全应突破“全承载”的拘囿

刘开春 文

“全承载车身”,果真是最安全的吗?

——客车安全应突破“全承载”的拘囿

刘开春 文

Is “Integral Body Structure” Truly the Safest One?

Abstra

The term “Integral body structure” has been one of the most popular concepts among the auto industry for more than ten years.Recently, Ministry of Industry and Information Technology issued a “Technological Criteria for the Safety of E-drive Bus”(draft for discussion) in which the regulation on “the whole vehicle has to be applied to the integral body structure” has no-doubt stirred a huge wave among the industry.

做好机械产品设计,前提有2个:一是了解产品的结构特点,二是了解产品的工艺特点。

“全承载车身”,这个词是近10年来客车界最流行的一个概念。近日,借工信部刚刚发布的《电动客车安全技术条件》(征求意见稿)中关于“整车应为全承载整体式骨架结构”之规定的“出台”,在行业又将风声水起。

问题1:什么是“全承载车身”?

目前能找到的具有法规地位的唯一定义,来自QC/T 997-2015《客车全承载整体框架式车身结构要求》(推荐标准,首次发布),其对“客车全承载车身”的定义是:“一种由格栅底架和车身骨架组成的框架结构,车辆载荷全部由车身承载。”而近日发布的《电动客车安全技术条件》(征求意见稿)中未见引用该标准,这不得不让人费解。

其实,就QC/T 997-2015而言,其部分条款也是“望文生义”,比如,其4.1.1款:“采用全承载整体框架式车身结构的客车应保证受力均匀。”对此,笔者以为,QC/T 997-2015无非是想证明全承载车身的安全性,但又没能证明出来。

而从《电动客车安全技术条件》(征求意见稿)写入“整车应为全承载整体式骨架结构”这一条来看,它仍无非是想说“全承载车身”安全性能高;也正如GB 7258-2012作出的新规“车长大于11 m的公路客车和旅游客车和所有卧铺客车的车身应为全承载整体式框架结构”一样。

那么问题和争论的焦点就来了,即“全承载车身”就一定代表最安全吗?

问题2:是不是技术路线之争?

试问:载荷都由车身承载就最安全吗?

从力学角度看,如果车身与车架是刚性连接,那么车身也一定会承载,没有半承载之说。车身究竟能够分担多大载荷与车身的刚度成正比,除非车架刚度为零,即车架不承载,但这是不可能的。我们不能认为车架与车身融为一体就没有车架了。正如,蛇披上马甲难道就不是蛇了?

与之对应,非承载车身其实也不存在,除非车身与车架是无刚度连接,即假设:在底盘上立4根柱子,柱子上挂个吊床,人躺在吊床上,这个吊床才可以称为非承载车身;但这一假设在实践中是没有的。其实,只要车身与车架刚性连接,车身即会承受载荷(多个方向),只是不直接承受来自底盘的冲击载荷而已。因此,只要车身与车架是刚性连接,如焊接或铆接,那么车身必定承载,即所有的车身都是承载式的,没必要再定义“全承载”概念。

换个角度讲,为什么一定要求车身承载?底盘凭什么不可以承载?那种采用直梁底盘结构的独立底盘,其实能为车身提供很好的承载平台。

刨根问底,这一问题的本质,其实是产品的技术路线之争!即有独立底盘与无独立底盘之争、方钢骨架与冲压车身之争,更可说是整车厂与改装厂之争。

图1 一种“全承载式车身”

释疑1:“选择”主要与制造工艺有关?

满足QC/T 997-2015定义的车身骨架结构就是最合理的吗?

笔者认为,客车车身,尤其是大型客车,目前之所以普遍采用方钢骨架结构,不是因为骨架式车身的安全性能多么高,而是因为这种方钢结构使得大客车的车身工艺尤其是焊装工艺变得极其简单。

骨架式客车车身的装配工艺是所有汽车中最简单的,而这种简单正是来自于方钢骨架。

设想一下,如果大客车采用冲压车身结构,我们的焊装工艺会变成什么样?笔者认为,关于冲压车身结构,并不是说其安全性能低,只是因为对大型客车来说太过复杂。

释疑2:安全性与“技术路线”或“设计水平”有关?

从安全角度看,车身冲压结构也未必不如方钢结构。方钢结构如果设计得不好,其力学性能会大打折扣。

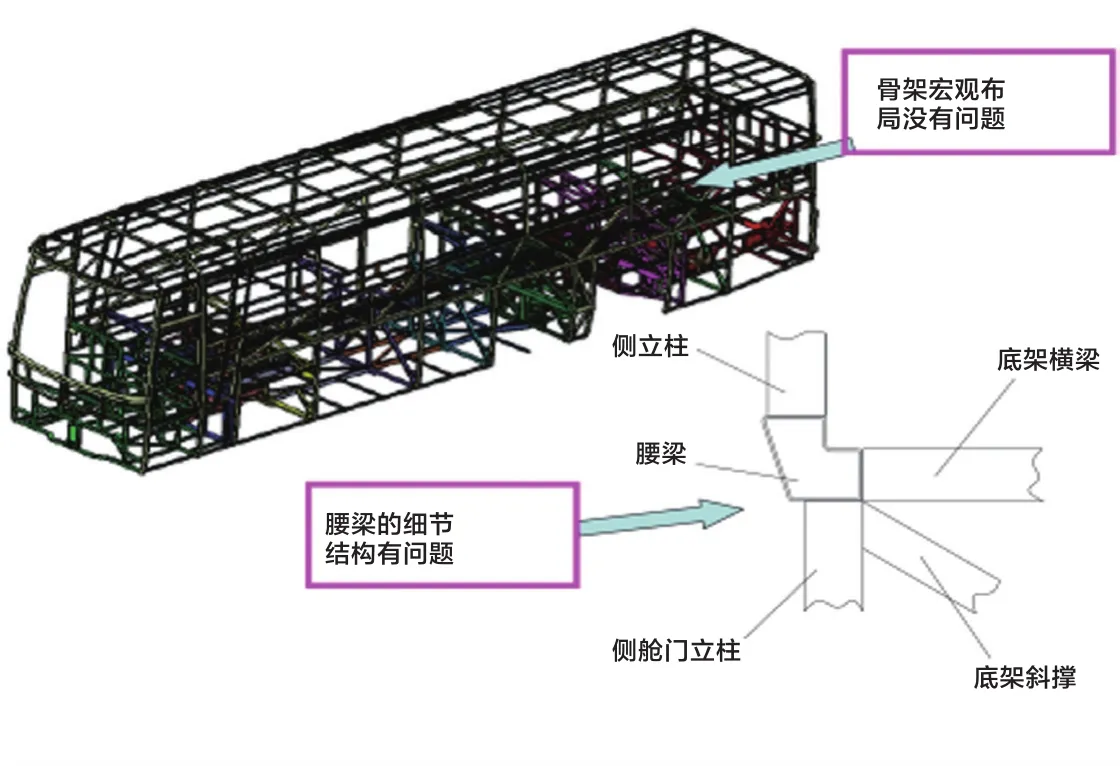

现举一例。图2为一款大型客车的“全承载”式骨架图,从整体上看完全符合QC/T 997-2015的定义,但其腰梁处采用了一种异形型材,正是这种型材会使得车身在侧翻时其上部抗变形的能力变弱,即很难通过GB 17578-2013《客车上部结构强度的规定》这一标准所规定的测试检验。

那么怎么判断方钢结构的设计水平是好还是坏呢?

其实,无论是冲压车身还是骨架车身,其设计难点都在于超静定力学结构的设计问题,难在我们不能通过载荷的平衡条件来求得结构的内力分布。

笔者认为,要做好超静定力学结构的设计,不论是冲压结构还是方钢结构,必须具备2个前提:一是对超静定桁架结构的力学特点的认知水平;二是对结构从整体到细节的工程设计能力。而这2点并不是一个标准条文所能规定的。所以,像车身这种复杂的超静定力学结构,其安全性能完全依赖于设计者的个人专业水平,与采用何种技术路线无关,与企业规模无关。

释疑3:“全承载”概念是行业自己挖坑?

“全承载”一词,与其说是专业术语,不如说是商业噱头。如有的企业以“全承载”来宣示其产品的安全性,有的企业则以“全承载”来强调其产品的工艺有多先进。

其实,笔者认为,“全承载车身”这个概念并无专业价值,也毫无技术内涵,只是一个混淆视听、以假乱真的伪命题。

从理论联系实际的角度来看,车身方钢骨架的结构设计,不能流于概念形式,具体说应遵循以下4点原则,方能实现“安全之夙愿”。

⑴尽可能使杆件承受拉压载荷、不承受弯扭载荷,这是由杆件的力学特点决定的,即要因材施用。

⑵要有明确的载荷传递路线,明确什么是承载构件,什么是非承载构件。承载的要做强,非承载的要做弱。不能一相情愿地认为所有构件都要均匀受载,其结果只能是都不承载。

规划载荷的传递路径,就是把车身骨架的被动安全性主动地掌握在设计者手中,这是结构设计的核心所在。

图2 一款大型客车的全承载车身骨架

⑶刚度是超静定结构的首要设计原则,因为在超静定结构中,构件受载的大小与其自身刚度成正比。即承载构件一定要具有足够的刚度来承担载荷,接下来才是强度能否够用的问题。像车身这种大尺寸的机械产品,难点在结构的刚度设计上,刚度能满足,则强度一定能满足。

刚度的另一特点是其与几何形状和支承条件有关,这使得我们容易从结构构型上判断刚度是否够用,而不必等有限元计算结果,这也使得设计者能在纷繁复杂的超静定结构设计中保持一个清晰的设计思路。

从刚度角度来看,客车界另一个很时髦的概念封闭环却是个真命题。封闭环结构之所以好,是因为同等重量下其结构刚度最大。基于刚度原则,从钢车身到铝车身必须是等刚度设计。

因此,客车车身的安全性能,首先应是高刚度车身,与什么结构形式无关。标准的目的是引领行业技术进步,不能成为创新的绊脚石。

⑷把握整体,推敲细节。由于车身骨架是由多种规格的矩形或异形管材焊接而成,在杆的接头部位必须处理得当以满足载荷的传递要求,否则会使整体的结构刚度变差,如前面图2的例子。对于车身而言,刚度不足,谈何安全?

总之,做好机械产品设计,前提有2个:一是了解产品的结构特点,二是了解产品的工艺特点。诸如车身结构这么重大的产品技术路线,岂是一个标准所能决定?