无阻塞潜水磨碎泵的空化及压力脉动特性研究

付 强,卢永刚,朱荣生,王秀礼,王学吉

(江苏大学 流体机械工程技术研究中心,江苏 镇江 212013)

无阻塞潜水磨碎泵的空化及压力脉动特性研究

付强,卢永刚,朱荣生,王秀礼,王学吉

(江苏大学 流体机械工程技术研究中心,江苏 镇江212013)

由于磨碎泵在实际运行中刀盘的流道容易发生堵塞,本文主要模拟磨碎泵静刀盘的刀盘流道堵塞情况对磨碎泵性能的影响,该模拟基于ANSYS-CFX14.0软件分别对无阻塞潜水磨碎泵模型进行定常和非定常计算,并对无阻塞潜水磨碎泵的外特性进行了试验验证。分别堵塞磨碎泵静刀盘流道的1/4、1/3、1/2,通过对不同的流道堵塞工况分析发现:随着流道堵塞程度的增加,潜水磨碎泵的扬程整体下降,潜水磨碎泵的功率整体下降,效率降低,且最高效率点向小流量区域移动,可发现当堵塞静刀盘流道的1/4、1/3时,对磨碎泵的扬程、效率和功率的影响不大,堵塞1/2时,磨碎泵的扬程和效率下降明显,即堵塞不严重的工况下,磨碎泵的水力性能所受影响很小;随着流道堵塞程度的增加,刀头附近的空化程度在加剧,当堵塞比达到一定程度时,叶轮进口背面也开始发生空化;静刀盘流道内压力脉动脉动能量最大,且随着远离静刀盘流道位置的脉动能量降低,动静刀盘的动静干涉作用是影响动刀盘和靠近静刀盘流道的监测点压力脉动的最主要因素,且随着流量的增加,各个监测点主频幅值均有所降低。

磨碎泵;动静刀盘;空化;无堵塞;压力脉动

随着工业的发展,污水的排放量逐年增大,污水中含有大量的固体悬浮物、皮革和一些高纤维物等杂质,因此无阻塞潜水磨碎泵是污水处理中不可或缺的机械设备。由于无阻塞潜水磨碎泵结构的特殊性,易发生堵塞,空化和振动,流道的堵塞造成泵的水力性能下降,空化的发生能够引发诸如运行特性改变、材料侵蚀、结构破坏和噪声等,而振动更是对磨碎泵的机械结构产生严重的破坏。

目前国内外学者在泵的空化和压力脉动等领域进行了大量研究,蒋爱华等[1]总结了离心泵的噪声主要由汽蚀、流固耦合与湍流和压力脉动等产生,谭磊等[2-4]通过对离心泵全流道的非定常计算发现在非设计工况点蜗舌处的流动紊乱,且压力和速度的脉动幅值较大;王松林等[5-7]通过实验验证RNG k-ε模型及输运方程空化模型的可行性,发现空化状态下的压力脉动强度是非空化下的2倍,在小流量压力脉动约为设计工况下的5倍;王勇等[8-10]建立了离心泵空化诱导振动噪声试验测试系统,并通过试验研究了离心泵非设计工况下,空化程度与模型泵各测点振动强度和声压级的关系等;陈庆光等[11-12]将一种空化模型和和一种混合流体两相流模型结合,对流体机械的性能进行预测;王洪杰等[13-15]主要针对非设计工况进行了研究分析,预测极端工况下泵的动态特性;国内外其他学者[16-20]针对不同的流体机械的压力脉动进行了相关研究,并通过实验验证模拟的可行性。

查阅资料发现,国内学者尚未对无阻塞潜水磨碎泵进行相关的空化和压力脉动研究。本文主要针对磨碎泵的静刀盘的堵塞对泵性能的影响和在特殊工况下泵的空化情况以及动静刀盘附近的压力脉动进行研究分析,对磨碎泵优化设计具有一定指导意义。

1 计算模型

1.1数值计算方法及计算域

本文采用ANSYS CFX14.0进行数值模拟,基于有限元的有限体积法对方程组进行离散,其中方程的对流项为二阶迎风格式,扩散项则为中心差分格式;选用标准k-ε湍流模型来考虑湍流的影响,采用SIMPLE算法对压力和速度进行耦合;叶轮和蜗壳之间的动静耦合面采用Frozen Rotor交界面;参考压力设置为0,流场内的压力即为绝对压力。以空化定常的收敛解作为空化非定常计算的初始条件。对于非定常计算中的动静计算域的交界面设置为transient rotor-stator模式。叶轮旋转6个周期,总计算时间0.103 448 s,叶轮每转3°作为一个时间步长,每个时间步长为0.000 172 s,选取收敛情况较好一个周期的结果用于分析。

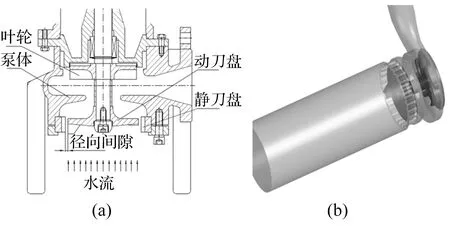

本文模型泵为GSP-22型无堵塞潜水磨碎泵,流量Q=22 m3/h,扬程H=10 m,转速n=2 900 r/min,比转数ns=147.1,叶片数8片,无叶腔宽度L=26 mm,结构示意图如图1(a)所示。计算模型流体域主要进口段水体、动刀盘水体、静刀盘及后部流道水体、叶轮水体、蜗壳水体六部分组成,为使模拟收敛性及结果更加稳定,对刀盘进口前水体及蜗壳出口段进行适当的延伸,磨碎泵水体模型如图1(b)所示。

图1 磨碎泵结构示意图和水体装配图Fig.1 Structural representation and assembly diagram of water body

1.2网格划分与边界条件

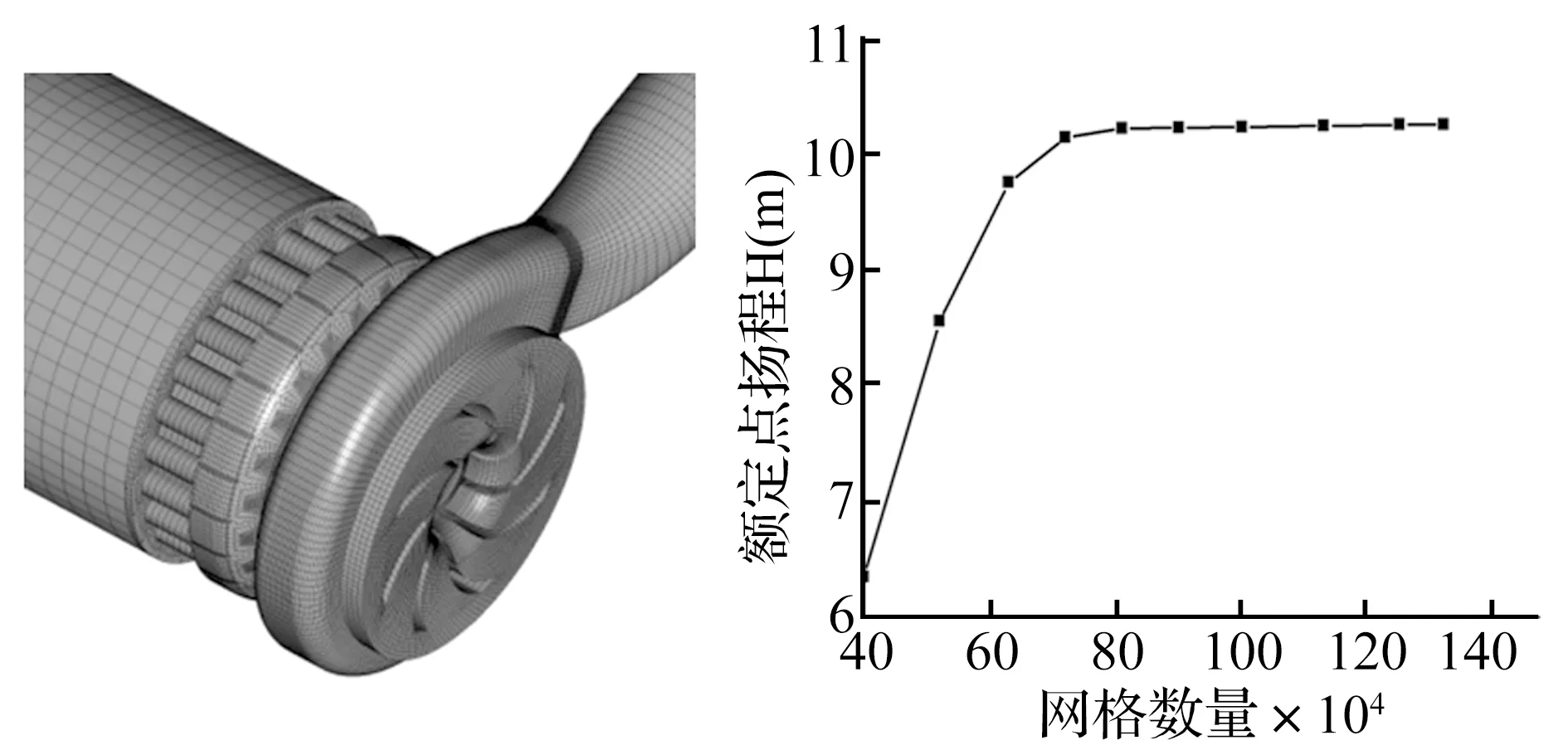

本文采用ANSYS-CFX14.0前处理网格划分软件ICEM-CFD进行网格划分。由于静刀盘半圆形流道水体比较狭长,如果划分非结构化网格的话,网格的数量会比较大,计算的伪扩散较严重,经计算很难收敛,且对刀头和叶轮的水体需要局部加密;结构网格可以有效的控制网格的质量和数量,大大的减少了计算量,且易收敛。为了确定网格数、网格质量等是否符合实际的计算要求,对该模型的网格无关性进行了研究,当网格数量在70万以上时,泵的额定工况点扬程的变动范围小于5%,在研究工作前期,已完成网格的验证工作,为保证计算的准确性与经济性,因此网格数量在接近100万左右时较为合适。最终确定动刀盘水体网格单元数236 872个、静刀盘及后部流道网格单元数319 456个、叶轮水体网格单元数189 544个、蜗壳网格单元数166 126个、进口水体网格单元数80 856个,总共网格单元数为992 854。图2为潜水磨碎泵的网格划分图。

图2 水体装配图及网格无关性检验Fig.2 Grid of assembly entity and grid-independent test

本文采用全空化模型,并考虑水中未溶解汽体对空化的影响,把流体的密度看作是气体质量分数的函数。在计算中利用两相湍流的相互迭代,考虑相间的作用力,得出液相和空泡相的收敛解。为了使计算的流场更加接近真实情况,计算中时采用压力进口和速度出口进行边界条件的设置,根据无堵塞潜水磨碎泵实际工作场时淹没深度,设置进口的压力为1.1 atm,出口流量设置为22 m3/h。壁面粗糙度设为10 μm,壁面边界条件设为无滑移壁面;汽体的汽化压力设置为25℃水的汽化压力3 574 Pa,汽泡平均直径设为2×10-6m,泵进口处水的体积分数设为1,汽泡的体积分数设为0。

2 计算结果及分析

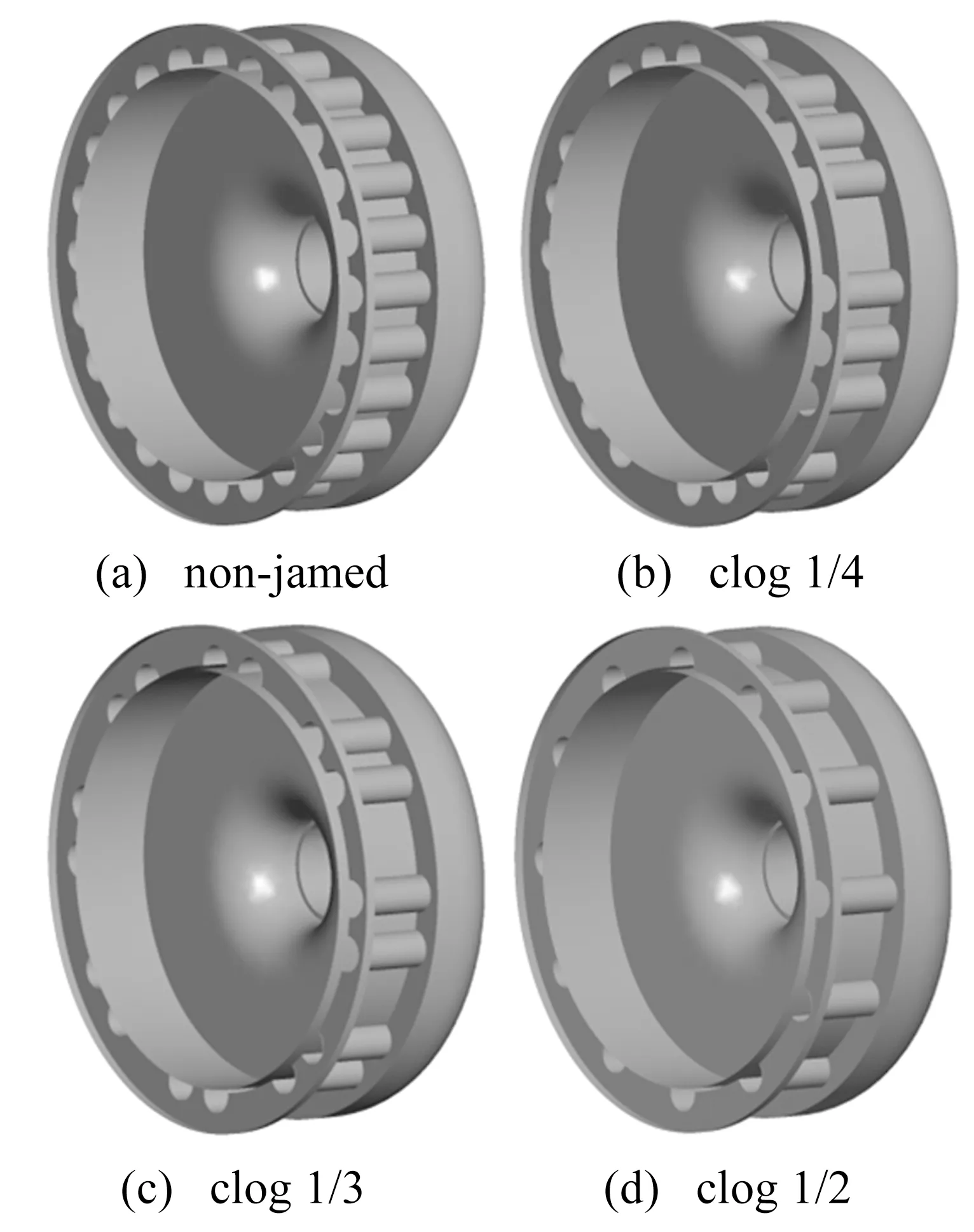

为了得出流道堵塞对潜水磨碎泵性能及刀头空化的影响,假设流道的堵塞均匀分布,分别建立静刀盘道堵塞数目为1/4、1/3、1/2时的模型,对流道堵塞1/4、1/3、1/2三种模型进行空化的数值模拟,最终得出静刀盘不同堵塞情况下泵的性能的变化规律,分析堵塞流道情况下刀头附近空化流动特性,得出流道堵塞对刀头空化的影响规律,不同堵塞程度的流道模型如图3所示。

图3 不同堵塞程度的流道模型Fig.3 Runner model of different blockage degree

2.1流道各堵塞情况下磨碎泵性能对比

图4所示为静刀盘流道堵塞分别为流道未堵塞、堵塞1/4、1/3及1/2四种情况时,潜水磨碎泵的性能对比曲线。从图中可以看出,随着流道堵塞程度的增加,潜水磨碎泵的扬程整体下降,当堵塞1/4、1/3时扬程下降不明显,但当流道堵塞1/2时,泵的扬程急剧下降,并在大流量处开始出现断流现象。出现上述情况,主要是因为随着流道堵塞程度的增加,磨碎泵在磨碎装置处的过流面积减小,水流在此处的流速增加,各项损失增加,并且当流道堵塞严重时,该处刀头空化产生的汽泡也开始堵塞流道,最终导致大流量处出现断流现象。

从图4的磨碎泵的流量-功率曲线可看出,随着流道堵塞程度的增加,潜水磨碎泵的功率整体下降,尤其在大流量处功率下降较大;流道未堵塞时,其功率曲线整体是一个向上凹的曲线,而随着流道堵塞程度的增加,磨碎泵的功率曲线变为向上凸的曲线,此有利于磨碎泵的无过载特性。

从图4的潜水磨碎泵的流量-效率曲线可以看出,随着流道堵塞程度的增加,潜水磨碎泵的效率整体下降,尤其在大流量处效率下降较大;流道未堵塞、堵塞1/4、堵塞1/3、堵塞1/2时,最高效率分别为27.44、27.19、26.57、23.69%,可以看出随着磨碎泵静刀盘流道堵塞程度的增加,磨碎泵的最高效率降低,且最高效率点向小流量区域移动,且在静刀盘流道堵塞1/2时尤为明显。这是因为大流量工况时,流速比较大,流道堵塞对空化的影响较突出,潜水磨碎泵的性能在大流量区域受流道堵塞影响更严重。

图4 不同流道堵塞工况的性能曲线Fig.4 Performance curve of different blockage conditions

综上所述,潜水磨碎的泵流道堵塞会导致磨碎泵性能的下降,随着流道堵塞程度的增加,磨碎泵的扬程下降,可发现在静刀盘流道轻微堵塞时,对磨碎泵的整体性能影响不大,但当流道堵塞1/2时在大流量出现断流现象;随着随着流道堵塞程度的增加,磨碎泵的最高效率下降,最高效率点向小流量区域移动;随着随着流道堵塞程度的增加,磨碎泵的功率会有一定程度的下降。

2.2流道堵塞空化特性的研究

图5所示为流道堵塞分别为1/4、1/3、1/2及流道未堵塞潜水磨碎泵内部空泡分布,空泡区域由汽体体积分数为10%的等值体构成。从图中可以看出,随着流道堵塞程度的增加,刀头附近的空泡体积增大,即刀头附近的空化程度在加剧,当流道堵塞程度等于1/4时,半圆形流道内的空泡体积较未堵塞增大,而且当流道堵塞程度等于1/3时,在远离刀头的半圆形流道内开始出现空泡,当流道堵塞程度等于1/2时,空化程度急剧恶化;随着流道堵塞程度的增加,叶片进口边背面的空泡体积也在逐步的扩大,即叶轮进口背面的空化程度在加剧。这是由于随着流道的堵塞程度增加,磨碎装置处过流面积缩小,导致流道内的流速增高,其收缩、扩散等损失增加明显,刀头和流道处压力降低,更容易导致空化的发生,由于磨碎装置处的损失增加,流体到达叶轮处的压力相应的降低,最终导致堵塞严重时叶轮进口边空化严重。

综上所述,随着流道堵塞程度的增加,刀头附近的空化程度在加剧,当流道堵塞程度等于1/4时,半圆形流道内的空泡体积较未堵塞增大,且当流道堵塞程度等于1/3时,在远离刀头的半圆形流道内开始出现空泡;随着流道堵塞程度的增加,叶轮叶片进口边背面的空泡从无到有,体积也在逐步的扩大,即叶轮进口背面的空化程度也在加剧。

图5 不同堵塞程度工况时磨碎泵内部空泡分布Fig.5 Cavitation distribution inside the pump in different blockage conditions

2.3磨碎装置对磨碎泵压力脉动特性影响分析

由于磨碎装置的结构的特殊性,流体在通过静刀盘流道时,在静刀盘进口处会出现较为严重的水流冲击,涡流和回流等现象,是引起磨碎泵压力脉动的最重要因素之一,造成泵的振动和不稳定运行,而压力脉动也是评价泵水力性能的重要依据之一。而且不同工况下空化也会加剧磨碎泵的压力脉动,因此,对磨碎泵刀盘空化流动压力脉动的研究具有重要意义。

2.3.1监测点选取

以2刀头无堵塞潜水磨碎泵为研究对象,为监测空化状态时刀盘附近的压力变化规律,在刀头易发生空化的尾部和静刀盘半圆形流道处设置压力监测点,如图6所示。

图6 各监测点示意图Fig.6 Monitoring point distribution in the pump

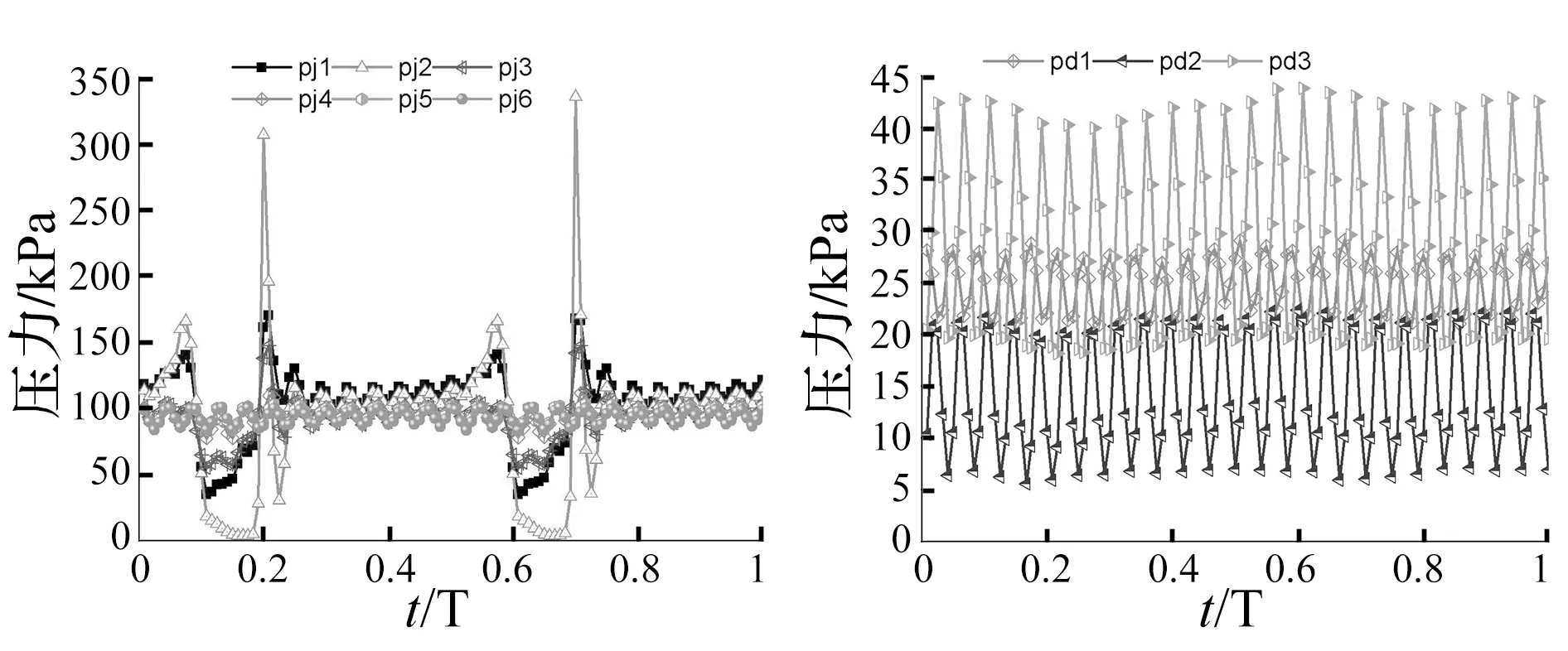

2.3.2压力脉动时域特性分析

图7~9分别为磨碎泵在0.7倍、设计工况、1.3倍工况下压力脉动时域图,从图中可以看出,不同工况下压力脉动的时域特性均呈现出周期性,在叶轮转过一周内,动刀盘上的监测点不同程度的波动24次,其波动次数正好与静刀盘半圆形流道数相等,说明动刀盘监测点波动次数主要由静刀盘流道数决定;而在叶轮转过一周内,静刀盘上的监测点不同程度大幅波动2次,其波动次数正好与动刀盘刀头数目相等,说明静刀盘监测点波动次数主要由动刀盘刀头数目决定。对于静刀盘上监测点有两个幅值特别大的波动是由于刀盘掠过监测点时动静干涉造成的。

图7 0.7Q小流量时各监测点压力脉动时域图Fig.7 Domain characteristics in 0.7Q conditions

图8 设计工况时各监测点压力脉动时域图Fig.8 Domain characteristics in 1.0Q conditions

图9 1.3Q大流量时各监测点压力脉动时域图Fig.9 Domain characteristics in 1.3Q conditions

对比从动刀盘刀头顶部到根部的三个监测点pd1、pd2及pd3的压力脉动时域图,可以看出从刀头顶部到根部三个监测点的脉动幅值依次增大;静刀盘流道内的三个监测点、pj1、pj2及pj3在叶轮转过一个周期内,不同程度大幅波动2次,且最靠近动刀盘的pj2点的压力脉动幅值最大,说明高速旋转的刀头对静刀盘流道内的动静干涉作用很大。

对比不同工况下的压力脉动时域图可以看出,随着流量的增大,动静刀盘间隙处流速增大,加之刀头空化的影响,动刀盘上各监测点的压力脉动波动幅度均减小;随着流量的增大,静刀盘上各个监测点的压力脉动波动幅度增大,且越远离静刀盘半圆形流道其脉动特性越弱。

2.3.3压力脉动频域特性分析

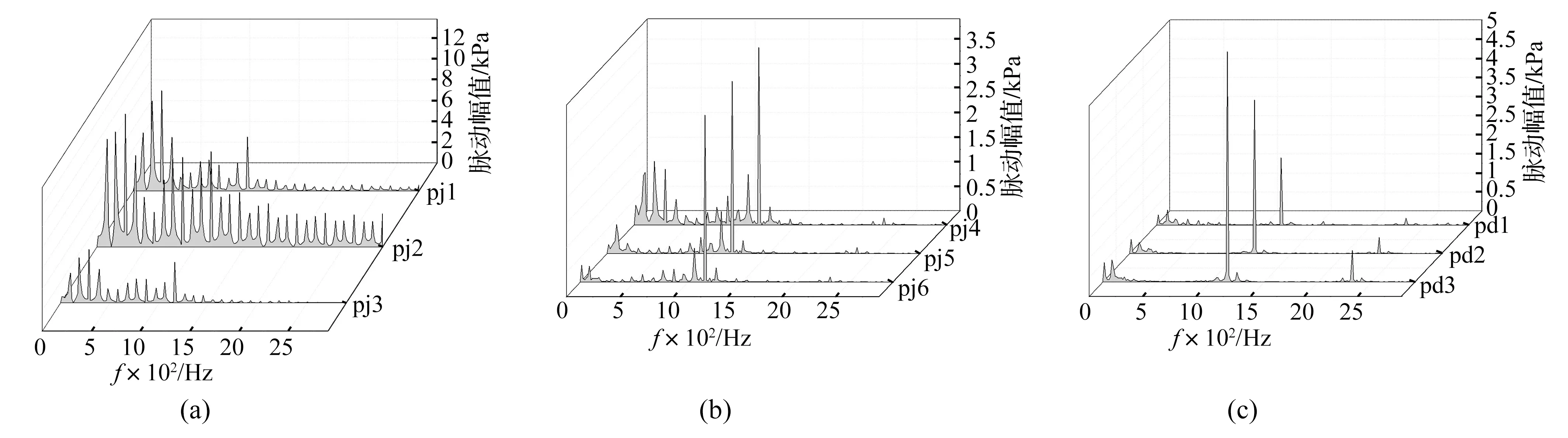

为了分析潜水磨碎泵的振幅和频率特性,分别对各个监测点压力脉动样本进行快速傅里叶变换,得到不同工况时的压力脉动频谱图。通过分析各个监测点的压力脉动幅值的大小,可以得出不同工况下压力脉动能量大小。潜水磨碎泵的转速为2 900 r/min,其转频为48.33 Hz;由于刀头数为2个,刀头数频为转频和刀头数的乘积及其倍数,故对静刀盘流道的影响的频率为96.67 Hz及其倍频;静刀盘流道数为24个,转频和流道数的乘积为1 159.9,故对动刀头上压力脉动影响频率为1 159.9 Hz及其倍频。

图10~12分别为0.7Q、1.0Q(设计工况)、1.3Q工况下压力脉动频域图。可以看出,随着流量的增加,各个监测点的主频幅值均有所降低,这主要是因为流量增大,磨碎泵内的静压降低。通过比较图10(a)、11(a)和12(a)可以看出,静刀盘流道内的三个监测点各个工况下脉动能量较分散,脉动能量主要分布在频率99.6 Hz、195.5 Hz、290.1 Hz、391.5 Hz、478.5 Hz、580.1 Hz、675.3 Hz、772.3 Hz、869.9 Hz、971.4 Hz、1058.4 Hz、1159.9 Hz等,在静刀盘流道内,压力脉动主要受动刀盘的转频和刀头数及其倍频的影响,可发现在0.7Q工况下,290.1 Hz处的脉动能量最大且明显高于其他频率处的脉动能量,且在高频处脉动强度很弱;而在1.0Q和1.3Q工况时,99.6 Hz、195.5 Hz、290.1 Hz、391.5 Hz处的脉动强度趋向于均匀,且在高频部分的倍频处相比0.7Q脉动强度较大,这一特点在靠近动刀盘动壁的pj2点尤为明显,这主要是由于在小流量工况下,流体在静刀盘处形成更多的涡流和回流,且受到刀头空化的影响,流体的流动规律受到很大破坏,所以在高频部分的倍频处脉动能量较小,脉动不明显,且在静刀盘流道内部各个监测点脉动能量分散,主频表现不突出。

图10 0.7Q小流量时各监测点压力脉动频域图Fig.10 Frequency characteristics in 0.7Q conditions

图11 设计工况时各监测点压力脉动频域图Fig.11 Frequency characteristics in 1.0Q conditions

图12 1.3Q大流量时各监测点压力脉动频域图Fig.12 Frequency characteristics in 1.3Q conditions

通过对比图10(b)、11(b)和12(b)看出,静刀盘流道后部的三个监测点的脉动能量较集中在1 159.9 Hz附近,可发现这主要是由于动静刀盘的动静干涉作用引起的,说明静刀盘流道数对静刀盘流道后部压力脉动有很大影响;但随着远离静刀盘流道,静刀盘流道后部监测点低频区的脉动能量降低,即刀头对远离静刀盘流道监测点的影响逐渐减弱;且从图10(c)、11(c)和12(c)可看出,在刀头上监测点各个工况下的脉动幅值的最大值也分布在频率1 159.9 Hz左右,此为其主频,脉动能量主要集中于此,且在低频99.6 Hz、195.5 Hz和高频2 318.2 Hz处有低能量的脉动幅值,这主要是受到静刀盘流道数的影响,即动刀盘刀头和静刀盘流道的动静干涉是导致此处压力脉动最主要因素。

综上说述,静刀盘流道内压力脉动脉动能量最大,且随着远离静刀盘流道脉动能量降低,动静刀盘的动静干涉作用是影响动刀盘和靠近静刀盘流道的监测点压力脉动的最主要因素,且随着流量的增加,各个监测点主频幅值均有所降低。

3 潜水磨碎泵试验

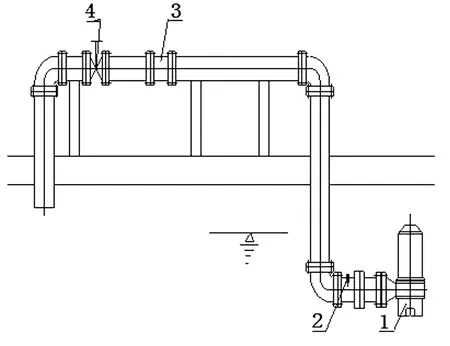

3.1无阻塞潜水磨碎泵的试验装置

实验泵为GSP-22型无堵塞潜水磨碎泵,泵的性能试验在某厂开式试验台上进行,整个测试系统由无堵塞潜水磨碎泵,出水管道,综合实验台,压力表,压力传感器,涡轮流量计,泵参数综合测试仪等组成,试验装置示意图及样机如图13和14所示。

图13 试验装置示意图Fig.13 Diagram of test device

图14 试验样机及动刀盘Fig.14 Experimental prototype and dynamic cutter

图15 模拟预测与试验结果对比Fig.15 Comparison between simulation and test results

3.2试验结果与数值模拟预测结果对比

图15所示为带磨碎装置潜水磨碎泵试验与模拟外特性曲线对比,可以看出:潜水磨碎泵模拟值与样机性能试验值存在一定的偏差,潜水磨碎泵模拟预测整体性能要比样机试验的性能要好,扬程模拟值为14.35 m,最高效率为28.10%。试验值扬程下降到13.55 m,最高效率25.5%,且最高效率点向小流量偏移,但是从曲线的总体趋势上来看是一致的,其吻合程度较好。由于数值模拟计算预测的仅仅是流体计算域的水力效率,只考虑了计算域水力损失,而实际磨碎泵内除了水力损失外,还包括如泄露损失以及机械损失等很多损失,因此,模拟计算预测的性能高于实际潜水磨碎泵运行时的性能,应用CFD软件进行潜水磨碎泵的数值模拟具有一定的准确度和可靠度,这对进一步进行磨碎泵优化等研究有重要参考意义。

4 结 论

(1)通过模拟分析得知,潜水磨碎泵静刀盘流道堵塞会导致磨碎泵性能的下降,可发现在静刀盘流道轻微堵塞时,对磨碎泵的整体性能影响不大,但当流道堵塞1/2时在大流量出现断流现象,随着随着流道堵塞程度的增加,磨碎泵的最高效率下降,最高效率点向小流量区域移动;随着随着流道堵塞程度的增加,磨碎泵的功率会有一定程度的下降。

(2)随着静刀盘流道的堵塞,刀头附近的空化程度加剧,当流道堵塞程度达到1/4时,半圆形流道内的空泡体积较未堵塞增大,且当流道堵塞程度等于1/3时,在远离刀头的半圆形流道内开始出现空泡;当流道堵塞程度等于1/2时,叶轮叶片进口边背面的开始发生空化。

(3)对潜水磨碎泵不同工况时压力脉动时域分析发现,随着流量的增大,静刀盘上各个监测点的时域脉动波动幅度增大,且越远离静刀盘半圆形流道其脉动特性越弱;对频域进行分析发现,静刀盘流道内压力脉动脉动能量最大,且随着远离静刀盘流道脉动能量降低,动静刀盘的动静干涉作用是影响动刀盘和靠近静刀盘流道的监测点压力脉动的最主要因素,且随着流量的增加,各个监测点主频幅值均有所降低。

[1]蒋爱华,张志谊,章艺,等.离心泵噪声研究的综述和展望[J].振动与冲击,2011,30(2):77-84.

JIANG Aihua,ZHANG Zhiyi,ZHANG Yi,et al.Review and outlook of studying on noise of centrifugal pump[J].Journal of Vibration and Shock,2011,30(2):77-84.

[2]谭磊,王玉川,曹树良,等.离心泵蜗舌区非定常流动特性[J].北京理工大学学报,2014,34(7):670-675.

TAN Lei,WANG Yuchuang,CAO Shuliang,et al.Characteristics of unsteady flow around volute tongue area in centrifugal pump [J].Transactions of Beijing Institute of Technology,2014,34(7):670-675.

[3]TAN Lei,ZHU Baoshan,CAO ShuLiang,et al.Numerical simulation of unsteady cavitation flow in a centrifugal pump at off-design conditions[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2014,228(11):1994-2006.

[4]TAN Lei,ZHU Baoshan,CAO Shuliang,et al.Influence of prewhirl regulation by inlet guide vanes on cavitation performance of a centrifugal pump[J].Energies,2014,7(2):1050-1065.

[5]王松林,谭磊,王玉川.离心泵瞬态空化流动及压力脉动特性[J].振动与冲击,2013,32(22):168-173.

WANG Songlin,TAN Lei,WANG Yuchuang.Characteristics of transient cavitation flow and pressure fluctuation for a centrifugal pump[J].Journal of Vibration and Shock,2013,32(22):168-173.

[6]王玉川,谭磊,曹树良,等.离心泵叶轮区瞬态流动及压力脉动特性[J].机械工程学报,2014,50(10):163-169.

WANG Yuchuang,TAN Lei,CAO Shuliang,et al.Characteristics of transient flow and pressure fluctuation on centrifugal pump impeller[J].Journal of Mechanical Engineering,2014,50(10):163-169.

[7]LGA Y,HIRANUMA M,SHIMURA T,et al.Numerieal study of unstable cavitation phenomena arising in tandem easeade[C]//Proceedings of 8th Asian International Fluld Maehinery Conference.Yichang,China.October,2005:650-664.

[8]王勇,刘厚林,袁寿其,等.离心泵内部空化特性的CFD模拟[J].排灌机械工程学报,2011(2):99-103.

WANG Yong,LIU Houlin,YUAN Shouqi,et al.CFD simulation on cavitation characteristics in centrifugal pump[J].Journal of Drainage and Irrigation Machinery Engineering,2011(2):99-103.

[9]王勇,刘厚林,袁寿其,等.不同叶片包角离心泵空化振动和噪声特性[J].排灌机械工程学报,2013(5):390-393.

WANG Yong,LIU Houlin,YUAN Shouqi,et al.Characteristics of cavitation vibration and noise in centrifugal pumps with different vane wrap angles[J].Journal of Drainage and Irrigation Machinery Engineering,2013(5):390-393.

[10]丁剑,刘厚林,王勇,等.叶片出口角影响离心泵噪声辐射数值研究[J].振动与冲击,2014,2:122-127.

DING Jiang,LIU Houlin,WANG Yong,et al.Numerical study on the effect of blade outlet angle affect on centrifugal pump noise[J].Journal of Vibration and Shock,2014,2:122-127.

[11]陈庆光,吴墒锋,吴玉林,等.轴流式水轮机内部空化流动的数值预测[J].工程热物理学报,2006,27(5):769-771.

CHEN Qingguang,WU Shangfeng,WU Yulin.Numerical predication of cavatating flow in a kaplan turbine[J].Journal of Engineering Thermophysics,2006,27(5):769-771.

[12]李晓俊.诱导轮对离心泵空化性能影响的研究[D].镇江:江苏大学,2010.

[13]王洪杰,舒崚峰,赵俊龙,等.涡轮泵非设计工况压力脉动数值研究[J].推进技术,2014,01:43-53.

WANG Hongji,SHU Junfeng,ZHAO Junlong,et al.Numerical study on the pressure fluctuation of the non design operation of the turbine pump[J].Journal of Propulsion Technology,2014,01:43-53.

[14]朱荣生,龙云,付强,等.核主泵小流量工况压力脉动特性[J].振动与冲击,2014,17:143-149.

ZHU Rongsheng,LONG Yun,FU Qiang,et al.Pressure pulsation of a reactor coolant pump under low flow station[J].Journal of Vibration and Shock,2014,17:143-149.[15]朱荣生,胡自强,付强.双叶片泵内压力脉动的数值模拟[J].农业工程学报,2010,26(6):129-135.

ZHU Rongsheng,HU Ziqing,FU Qiang.Numerical simulation of pressure fluctuation in double blade pump[J].Transactions of the Chinese Society of Agricultural Engineering,2010,26(6):129-135.

[16]FARHADI K,BOUSBIA-SALAH A,AURIA D.A model for the analysis of pump start-up transients in Tehran research reactor[J].Progress in Nuclear Energy,2007,49(7):499-510.

[17]TRETHEWEY W,FRIELL C.A spectral simu-lation approach to evaluate probabilistic measurement precision of a reactor coolant pump torsional vibration shaft crack monitoring system[J].Journal of Sound and Vibration,2008,310(4/5):1036-1056.

[18]姚捷,施卫东,吴苏青,等.轴流泵压力脉动数值计算与试验[J].农业机械学报,2013(增刊1):119-124.

YAO Jie,SHI Weidong,WU Suqing,et al.Numerical calculation and experiment of pressure fluctuation of axial pump [J].Transactions of the Chinese Society for Agricultural Machinery,2013(Sup1):119-124.

[19]郑源,刘君,周大庆,等.大型轴流泵装置模型试验的压力脉动[J].排灌机械工程学报,2010,28(1):52-55.

ZHENG Yuan,LIU Jun,ZHOU Daqing,et al.Pressure fluctuation of model test for large axial pump device[J].Journal of Drainage and Irrigation Machinery Engineering,2010,28(1):52-55.

[20]YAO Zhifeng,WANG Fujun.Experimental Investigation of time-frequency characteristics of pressure fluctuations in a double-suction centrifugal pump[J].ASME J.Fluids Eng,2011,133/101303-1.

Cavitation and pressure pulsation characteristics of a non-jamed submerged grinder pump

FU Qiang,LU Yonggang,ZHU Rongshen,WANG Xiuli,WANG Xueji

(Research Center of Fluid Machinery Engineering and Technology,Jiangsu University,Zhenjiang 212013,China)

In the actual operation,jam of a submerged grinder pump’s cutter channel is easy to occur.Here,the effects of the grinding pump’s static cutter channel congestion on the pump performance were simulated.The simulation based on the software ANSYS-CFX14.0 was condicted to do steady and unsteady calculations for the model of a non-jamed submerged grinder pump and the outside characteristics of the pump were verified with tests.1/4,1/3 and 1/2 channels of the static cutter of the pump were padded,respectively.The analysis results for different channel blockage conditions showed that with increase in level of runner blockage,the pump lift head overall drops,the power declines,the efficiency reduceds,and the maximum efficiency point moves to the small flow field; when 1/4 and 1/3 channels of the static cutter grinding runner are padded,there is little effect on the pump lift head,efficiency and power but when 1/2 channel is padded,the pump lift head and efficiency decrease significantly; with increase in level of runner blockage,the cavitation close to cutters is intensified and becomes more serious,the cavitation at the back of impeller inlet also becomes more serious; with increase in flow,the monitored point’s pressure pulsation on the knife disk reduces,the monitored point’s pressure pulsation on static cutter increases,the pulsating energy of pressure pulsation in the static blade channel is the largest,and the pulsating energy far from the static cutter runner reduces.

grinder pump; movement cutter; cavitation; non-jamed; pressure pulsation

国家自然科学基金资助项目(51379091);国家博士后基金资助项目(2014M551511);江苏省自然科学基金科技项目(BK20130516);江苏高校优势学科建设工程资助项目( PAPD )

2015-06-16修改稿收到日期:2015-08-18

付强 男,博士,副研究员,1975年11月生

卢永刚 男,博士生,1990年2月生

TH311

A DOI:10.13465/j.cnki.jvs.2016.17.016