炼厂气回收过程中分离技术的能效分析

李保军,贺高红,肖武,代岩,陈博

(大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁 大连 116023)

炼厂气回收过程中分离技术的能效分析

李保军,贺高红,肖武,代岩,陈博

(大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁 大连 116023)

针对炼厂气多目标回收工艺设计时缺乏理论指导的问题,本文系统阐述了分离过程能效比的概念,将气体分离过程中压力和温度变化导致系统与外界交换的能量统一用电功表示,得到了分离过程能耗与产品回收量间关系的定量表示方法;以某厂炼厂气回收过程为例,比较了不同分离技术和不同分离过程的能效比。当产品氢纯度要求不高(≥97%)时,采用变压吸附(PSA)工艺的能效比较高(0.86),与膜分离工艺相比,提高了28%;当产品氢纯度要求较高(≥99.9%)时,采用膜分离-PSA工艺可以获得更高的能效比(0.54),与PSA-膜分离工艺相比,能效比提高了 40%。研究结果表明:分离过程的能效比可以用于评价不同分离技术或不同分离过程的能量效率,可用于指导不同分离技术的适用范围和多技术耦合工艺过程的设计,能够为炼厂气回收工艺设计提供一定的理论指导。

炼厂气;能效比;分离;回收;数学模拟

石油是非常重要的战略资源和能源,同时也是十分重要的化工原料,被称为“国民经济的血液”,据统计,当前石油的消耗已占全世界能源消耗总量的40%。石油已成为世界大多数国家的经济命脉,根据国家海关总署统计的数据显示 2015年我国共进口原油3.34亿吨,平均每天进口约670万桶[1]。国际油价的波动直接影响着我国的经济发展,据测算油价每下降10美元,我国企业和居民的开支将节省1070亿元左右,相当于2014年GDP的0.2%[2]。因此,减少石油资源的消耗,不但可以带来显著的经济效益,而且还可以减少我国的石油进口量,提高国家的能源安全度。

在石油炼制与加工过程中,通常会有占总加工量 3%~8%的原油以炼厂气的形式被作为燃料烧掉[3]。而这些炼厂气中通常仍含有许多较高附加值的组分,如图1所示。如果能将炼厂气中的高价值资源充分回收,不但可以极大提高企业的资源利用率,而且还可以为企业带来可观的经济效益。据统计,对于千万吨的炼厂,炼厂气高价资源的充分回收可为企业带来2亿~3亿元/年的经济效益。如果全国炼厂都能够充分回收炼厂气中的高价资源,按2015年原油加工量5.22亿吨计算,全年可回收轻烃1000多万吨,相当于一个中型油田的原油当量。

为了回收炼厂气中的高附加值组分,可采用精馏[4]、吸收[5-6]、变压吸附[7-9]、膜分离[10-12]、部分冷凝[11]等多种分离技术。在实际操作过程中,采用单一分离技术虽可以获得较好的回收效果[14-17],但受分离技术自身使用范围的限制,无法同时对尾气中的某几种组分进行经济有效地回收。为提高分离过程的效益或实现多组分的同时回收,在分离过程中引入多种分离技术,打破单一技术的分离“瓶颈”,从而提高分离过程的经济效益。如张惊涛[18]同时采用吸附、吸收和精馏技术实现了炼厂气中乙烯的回收,降低了分离过程的能耗,提高了分离过程的经济效益。美国MTR公司[19]采用氢膜-有机蒸汽 膜-压缩冷凝技术组合、大连理工大学彭琳[20]采用氢膜-有机蒸气膜-压缩冷凝-精馏结合的集成工艺以及DRAGOMIR等[21]采用深冷和变压吸附联合工艺分别完成了炼厂气中氢气和轻烃的同时回收。

采用多种技术耦合工艺回收炼厂气中的高附加值组分,可以极大地提高分离过程的经济效益,但由于炼厂气来源多样、组成复杂、压力多变,目前的设计多是根据设计者的实践经验,缺少高效多目标分离技术的设计方法,因此分离效果仍有待提高。为此,本文提出了分离过程能效比的概念,对不同的分离序列和不同序列的不同阶段进行能效分析,从而为多技术耦合回收炼厂气的优劣提供了一个可以量化的参考指标。

图1 炼厂气中含有的高附加值组分

1 分离过程的能效比

为完成一个分离过程,系统常需要与外界发生能量的交换,如加压从外界吸收能量,减压向外界放出能量,升温从外界吸收能量,降温向外界放出能量。系统升压可以通过压缩机增压完成,系统降压可以通过膨胀机、节流阀或者真空泵来完成,系统升温可以通过系统与热媒的换热来实现,系统降温则是通过系统与冷媒的换热实现的。为便于比较,将系统与外界交换的能量统一用电功表示,并定义分离过程中消耗的总电功为A,见式(1)。

式中,W为压力改变时系统和外界交换能量折合的电功;Q为温度变化时系统和外界交换能量折合的电功。

降低能耗是工艺设计的重要目标,即希望分离过程能用最少的能量消耗获得最多的回收物。气体分离过程中,主要的能量消耗在于物流的压力和温度变化产生的,通过式(1)将系统与外界交换的能量统一用电功表示。同时,为了定量评价分离技术的能量效率,本文提出了能效比的概念,即单位能耗所回收的目标物的量。能效比θ定义为式(2)。

式中,w为回收目标物的质量。通过能效比θ,可从能耗的角度定量地比较不同分离技术或分离序列分离效率的高低。

将式(1)代入式(2),则得到式(3)。

1.1 分离过程的压缩功耗

在气体分离过程中,经常会发生压力的改变,为便于比较,将降压过程中气体损失的能量以压缩功的形式表现出来,将其与升压过程的压缩功一样统称为气体分离过程中的压缩功耗,并标记为W。升压时的压缩功耗等于气体从初始状态被压缩到规定状态时所耗费的能量,降压时的压缩功耗定义为气体从终了状态被压缩到规定状态时所耗费的能量。压缩过程的压缩功耗W为式(4)。

式中,Ws为压缩气体时,损耗的轴功;ηw为电机效率。

锁合随动式限幅机构主要由主支撑架、对接锁合组件和钢球锁释组件组成,其中对接锁合组件和钢球锁释组件分别实现限幅机构与钻进机构的锁定与解锁功能。

对于一个实际的气体压缩过程,为降低功耗,提高整机容积效率,多采用多级压缩,压比一般不超过 3,各级压缩比相等。定义多级压缩的压缩比为β,各级气缸压缩比相同,见式(5)。

式中,p1为气体的最低压力,升压时为气体的初始压力,降压时为气体的终了压力;pz+1为气体的最高压力,升压时为气体的终了压力,降压时为气体的初始压力。

气体压力发生变化时,损耗的能量 Ws可表示为式(6)。

式中,p2、p3…pz为级间压力;V1为气体压力最低时的体积;n为多变指数; υ1为气体压力为p1时的比容;υ2为气体压力为p2时的比容。

1.2 分离过程的热耗

气体分离过程中的热耗可分为两部分,一部分是将气体压缩后的温度降低到工艺规定温度时与外界交换的能量,另一部分是气体从初始状态的温度变化到工艺规定状态的温度时与外界交换的能量。为便于比较,取温度变化时气体与外界交换的能量的绝对值|q|来表示分离过程中由于气体温度发生变化而产生的热耗Q,如式(9)所示。

式中,T1为气体的初始温度;T2为温度变化结束后,气体的最终温度;cn为比热容;|q|为压缩过程中气体降温所消耗的能量的绝对值;ηQ为热效率,即温度变化过程所消耗的能量与电功的折算系数。

不同的炼厂气其组成、压力和温度是不同的,对于同一股气体而言,采用不同的分离技术可能获得相同的分离效果,但它们对压力和温度的改变程度是不尽相同的,即其能效比θ是不同的。为降低分离过程的能耗,根据分离要求和不同分离技术的特点,设计出可行的分离流程,再结合不同分离技术能效比θ的对比,在不同的分离阶段引入合适的分离技术,使每一阶段的分离技术都工作在其能效比较高的区域,让不同分离技术在分离序列中呈现梯级分布,充分利用炼厂气原有的能量,降低分离过程的能耗。这样,针对某一股或几股炼厂气,在回收其中的高附加值组分时,就可以借助于分离过程能效比的概念,快速有效地确定出合适的分离序列。

2 分离过程能效分析实例

分离过程往往伴随着能量的损耗或流失。分离过程中根据物流本身携带的能量和分离技术分离过程损耗的能量与分离过程的目标产物回收量进行匹配,以求得分离过程最优能效比。

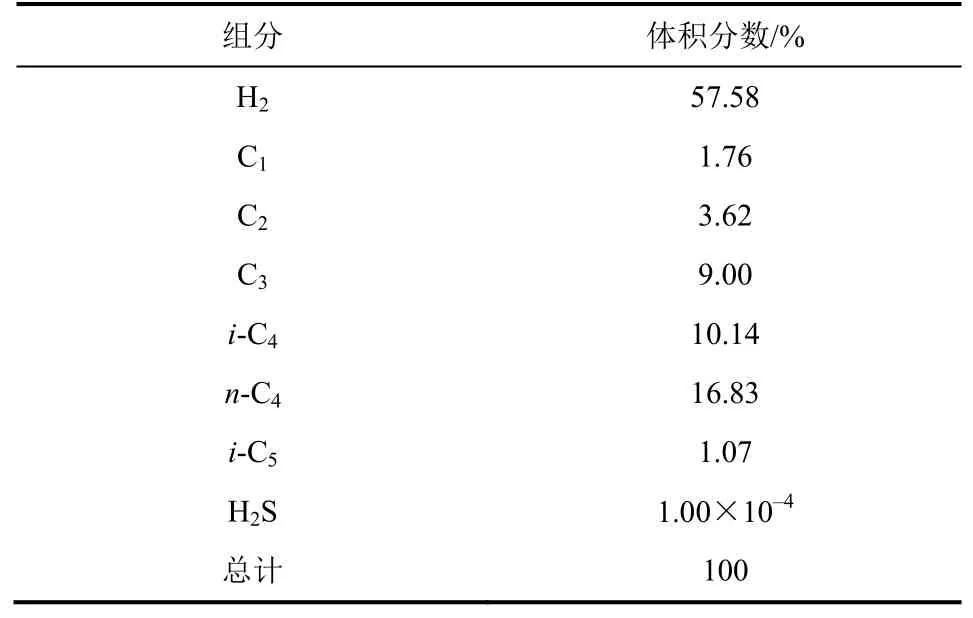

以某炼厂加氢裂化低分脱硫气为例,该股炼厂气温度为50℃,压力为1.5MPa(表压,下同),流量为5000kg/h,气体组成如表1所示。

欲回收其中H2组分,为提高产品气应用的灵活性,要求产品气H2纯度不低于97%(体积分数,下同),收率为90%,压力为2.1MPa,温度为50℃,为便于尾气后续利用,要求尾气压力为 1.4MPa,温度为50℃。纯度97%的氢气可用于柴油加氢、汽油加氢等对氢纯度要求不高的场合,纯度99.9%的氢气可用于精制加氢、管网氢等对氢纯度要求高的场合。

2.1 H2的回收工艺

为达到上述分离目标,首先分别设计了膜分离和变压吸附(PSA)两种工艺流程,如图2所示。

表1 某炼厂加氢裂化低分脱硫气组成

图2 不同工艺流程回收H2的流程示意图

图2(a)流程表示膜分离工艺。在该工艺中,采用氢气等小分子优先透过的玻璃态膜,温度为50℃、压力为1.5MPa的原料气1直接进入膜分离系统HM-101,经膜分离处理后,渗透气2作为产品氢气,加压到2.1MPa、降温到 50℃后,送出界外;渗余气3压力为1.4MPa,温度为50℃,直接送出界外。

图2(b)流程表示PSA工艺,在该工艺中,温度为50℃、压力为1.5MPa的原料气1直接进入变压吸附系统PSA-101,经变压吸附系统处理后,未被吸附的气体2作为产品氢气,加压到2.1MPa、降温到50℃后,送出界外;被吸附截留的气体3低压解吸后加压到1.4MPa、降温到50℃后,送出界外。

本研究使用化工流程模拟软件 Unisim Design对这两种流程进行模拟计算,分析两种工艺流程的能效比。在保证氢气收率均为90%的情况下,两种工艺流程的回收结果如表2所示。

图3 不同工艺过程的氢气收率与浓度、能效比关系曲线

表2 两种H2回收工艺流程的结果

从表2可以看出,在达到相同收率的情况下,膜分离和PSA工艺的产品气氢纯度均大于97%,可以满足汽、柴油加氢等的需要;PSA工艺能效比为0.86,比膜分离工艺的能效比提高了 28%。这是因为对于膜分离工艺,虽然其渗余气直接满足了对于尾气的分离要求(压力1.4MPa,温度50℃),无需增压,但作为产品的渗透气压力较低(仅为0.02MPa),需增压到2.1MPa才能满足分离要求。在压比一定的情况下,渗透气增压过程和增压后的降温过程所消耗的功随收率的增加,也必然增加;且对于膜分离过程而言,随收率的增加,产品气的氢浓度也随之下降,如图3(a)所示。随收率的增加,产品气的分子量也会逐步增大,增压过程消耗的能量增加幅度将逐步减小。所以,其能效比虽随收率增加出现了下降,但幅度不大。而对于PSA工艺,被截留气体需从较低的压力(0.02MPa)增压到1.4MPa,产品气从1.4MPa升压到2.1MPa的,压比远小于膜分离工艺渗透气的压比,随着收率的增加,产品气流量逐渐增加,被截留气体流量逐渐减少,其能效比将随收率的增加而明显增加。两种不同工艺过程的能效比随H2收率变化的关系如图3所示。从图3中可以看出,在本文条件下,以氢气收率80%为分界点,当收率低于80%时,膜分离过程具有较好的能效比;而当收率高于80%时,PSA过程具有较好的能效比。因此,在氢气纯度大于97%,收率为90%的情况下,采用PSA工艺是一个较好的选择。

2.2 高纯H2的回收工艺

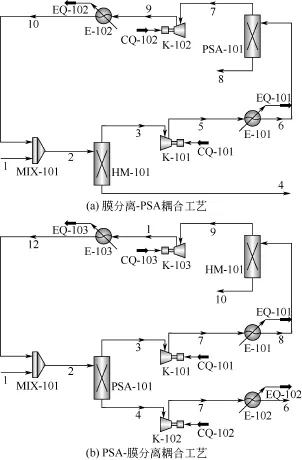

由表2可知,膜分离和PSA工艺虽都可以满足基本的分离要求,但回收氢气纯度均小于99.9%,无法满足精制加氢等场合的使用,为提高产品气的氢纯度,本研究重新设计了两种不同的耦合工艺流程,如图4所示。

图4 不同耦合工艺回收高纯H2的流程示意图

图4(a)流程表示膜分离-PSA耦合工艺,在该工艺中,温度为50℃、压力为1.5MPa的原料气1首先进入膜分离系统HM-101,经膜分离系统处理后,渗余气 4送出界外,渗透气 3作为粗氢,加压到2.2MPa、降温到30℃后,送往变压吸附系统PSA-101;经变压吸附系统处理后,未被吸附的气体8作为产品气,送出界外,被吸附截留的气体 7经加压到1.6MPa,降温到 50℃后,再送往膜分离系统HM-101。

图4(b)流程表示PSA-膜分离耦合工艺,在该工艺中,温度为50℃、压力为1.5MPa的原料气1首先进入变压吸附系统PSA-101,经变压吸附系统处理后,未被吸附截留的气体4作为产品气,加压到2.1MPa、降温到50℃后,送出界外;被吸附截留的气体3经加压到1.6MPa、降温到50℃后,送往膜分离系统 HM-101,经膜分离系统处理后,渗余气10送出界外,渗透气9增压到2.2MPa,降温到30℃后,再送往变压吸附系统。

使用化工流程模拟软件Unisim Design对两种不同的耦合工艺流程进行了模拟计算,并对它们的能效比进行了对比,结果如表3所示。

从表3可以看出,在满足系统氢气收率90%的情况下,两种耦合工艺的产品气氢纯度均达到了99.9%以上,满足精制加氢、管网氢等高纯氢的场合要求。膜分离-PSA耦合工艺的能效比为0.54,比PSA-膜分离耦合工艺(0.38)提高了40%以上,明(θb2=0.76),但由于此时膜分离-PSA耦合工艺中PSA的原料气是来自于膜分离系统的氢提纯气,其显优于PSA-膜分离耦合工艺。两种耦合工艺虽然都是利用了PSA的高纯度和膜分离的高收率特性,但两种流程实质是不同的。膜分离-PSA耦合工艺是先利用膜分离对原料气进行了粗提纯,再用变

表3 两种高纯H2回收耦合工艺流程的结果

压吸附对经过粗提纯后的原料气进行精细分离,变压吸 附的解吸气再送回膜分离继续提纯的一个循环过程。而PSA-膜分离耦合工艺实际上是先利用PSA对原料气进行了精细分离,变压吸附的解吸气经膜分离粗提纯,提纯后的富氢气体再返回变压吸附的一个循环过程。

从上文的分析可知,膜分离工艺无法完成高纯度氢气回收的任务,因此两种耦合工艺流程都必须依靠PSA技术实现氢气产品的高纯度。在分离过程的第一阶段,对于PSA-膜分离耦合工艺,原料气首先进入PSA系统,由于原料气纯度较低(57.58%),在保证产品纯度不低于99.9%的情况下,PSA初始收率就很低(不超过 60%),其第一阶段的能效比就较低(θb1=0.52);而对于膜分离-PSA耦合工艺,原料首先进入了膜分离系统,由于膜分离系统能效比随收率增加下降幅度很小,因此,在保证系统收率的情况下,其能效比仍达到了 0.77,高于 PSA-膜分离耦合工艺第一阶段的能效比。在第二阶段,虽然 PSA-膜分离耦合工艺中膜系统的能效比较高氢纯度(98.37%)远高于原料气的氢纯度(57.58%),因此 PSA在保证产品氢纯度不低于 99.9%的情况下,收率仍在 90%以上,所以其能效比更高(θa2=2.54)。

在整个分离过程中的不同分离阶段,由于膜分离-PSA耦合工艺对膜分离和PSA系统进行了合理的梯级搭配,充分利用了原料本身的能量,使得膜分离和PSA系统都在自己能效比较高的工作区域内运行;而PSA-膜分离耦合工艺流程则由于分离技术匹配的不合理,使得PSA系统没能在较高能效比的工作区域运行,因此,最终膜分离-PSA耦合工艺的能效比高于PSA-膜分离耦合工艺的能效比。

3 结 论

针对炼厂气来源多样、组成复杂、压力多变、缺少一种高效多目标分离技术设计依据的问题,提出了分离过程能效比的概念,并以某厂加氢裂化低分脱硫气中H2回收过程为例进行能效分析。结果表明:当回收氢浓度要求不高(≥97%)时,采用PSA工艺的能效比较高(θ=0.86),与膜分离工艺相比,能效比提高了 28%;当回收氢浓度要求较高(≥99.9%)时,选用膜分离-PSA工艺可以获得更高的能效比(θ=0.54),与 PSA-膜分离工艺相比,能效比提高了40%。这是因为膜分离-PSA工艺两个分离阶段中,每个阶段分离过程的能效比均高于 PSA-膜分离工艺同一阶段的能效比。

通过对某厂加氢裂化低分脱硫气中 H2组分回收的模拟,表明借助分离过程能效比的计算,就可以定量地分析不同分离序列的优劣,从而为炼厂气的多技术、多组分回收序列的设计提供了一个较好的量化参考指标。

[1] 国新.我国 2015年进口原油 3.34亿吨[N].中国石化报,2016-01-15(1).

[2] 郭宁宁,徐凌,卢宝周.国际油价下跌对我国经济的影响及建议[J].宏观经济管理,2015(10):33-35.

[3] 洪汇.炼厂气综合利用[J].石油化工高等学校学报,1998,11(1):47-50.

[4] 韩志忠,樊希山,姚平经.炼油厂气体分馏装置用能的集成和优化[J].石油学报,2009,25(5):607-613.

[5] 张敬升.浅冷油吸收工艺回收炼油厂饱和干气的模拟[J].石油化工,2014,43(9):1069-1075.

[6] HASSAN Ghanbarabadi,FATEMEH Karimi Zad Gohari.Optimization of MDEA concentration in flow of input solvent to the absorption tower and its effect on the performance of other processing facilities of gas treatment unit in Sarakhs refinery[J].Journal of Natural Gas Science and Engineering,2014,20(2):208-213.

[7] KELLER T,SHAHANI G.PSA technology:beyond hydrogen purification[J].Chemical Engineering,2016,123(1):50-53.

[8] 郭连杰,李坚,马东祝,等.金属离子改性活性炭对分离CH4/N2性能的影响[J].化工进展,2013,32(s1):225-228.

[9] RAHIMPOUR M R,GHAEMI M,JOKAR S M,et al.The enhancement of hydrogen recovery in PSA unit of domestic petrochemical plant[J]. Chemical Engineering Journal,2013,226(12):444-459.

[10] SUZUKI A,YUKAWA H,NAMBU T,et al.Analysis of pressure-composition-isotherms for design of non-Pd-based alloy membranes with high hydrogen permeability and strong resistance to hydrogen embrittlement[J].Journal of Membrane Science,2016,503(1):110-115.

[11] SCHOLES C A,STEVENS G W,KENTISH S E.Membrane gas separation applications in natural gas processing[J].Fuel,2012,96:15-28.

[12] 王育林,陈志伟,吴科.长庆石化氢资源优化及富氢气体回收[J].中外能源,2015,20(9):95-99.

[13] 高敦仁.炼厂干气中烯烃回收的最新方法-ARS的初步评价[J].石油化工技术经济,1994,10(2):25-29..

[14] BEDDOME R A,SAUNDERS J B,FENNER G W.Recovery of hydrogen and other components from refinery gas streams by partial condensation using preliminary reflux condensation:US 4443238[P].1984-04-17.

[15] 张丹,杨心理,李应力.深冷装置应用单级膨胀加辅助制冷工艺的技术分析[J].炼油与化工,2015,26(3):34-36.

[16] TATSUYA Nakajima,TAKAO Kume,YOICHI Ikeda,et al.Effect of concentration polarization on hydrogen production performance of ceramic-supported Pd membrane module[J].International Journal of Hydrogen Energy,2015,40(35):11451-11456.

[17] 陈天洪,朱江.低压天然气轻烃回收工艺[J].化工进展,2015,34(7):2092-2096.

[18] 张惊涛.炼厂气分离回收烯烃的先进技术[J].炼油技术与工程,2003,33(1):18-21.

[19] BAKER R W,PINNAU I,HE Z,et al.Gas separation using organic-vapor-resistant membranes in conjunction with organic-vapor-selective membranes:US6572679[P].2003-06-03.

[20] 彭琳.综合回收炼厂气中氢气及轻烃工艺的设计研究[D].大连:大连理工大学,2008.

[21] DRAGOMIR R M,DRNEVICH R F,BONAQUIST D P.Refinery gas upgrading via partial condensation and PSA:US8535415[P].2013-09-17.

Analysis of energy efficiency of separation technology during a refinery gas recycling process

LI Baojun,HE Gaohong,XIAO Wu,DAI Yan,CHEN Bo

(State Key Laboratory of Fine Chemicals,Research and Development Center of Membrane Science and Technology,Dalian University of Technology,Dalian 116023,Liaoning,China)

The industrial process design lacks theoretical guidances for multiple target recovery from refinery gas. In this study,the concept of energy efficiency ratio was proposed for separation process. By using the electrical power to represent the energy associated with the variation of pressure and temperature during the gas separation process,a quantitative relationship between the energy consumption and the target product recovery was established. A typical refinery gas recycling process was taken as example,in which various separation technologies such as membrane or pressure swing adsorption(PSA)were utilized for thorough investigation. The energy efficiency ratios of various separation technologies and different separation processes were calculated. Results showed that,when H2purity of product is relatively low(≥97%),PSA technology achieves the higher value of energy efficiency ratio(0.86),which is 28% higher comparing to the membrane separation technology. When H2purity of product is relatively high(≥99.9%),the hybrid membrane-PSA process achieves the higher energy efficiency ratio(0.54)than the hybrid PSA-membrane process,and the increase is about 40%. It indicates that the energy efficiency ratio can be employed to evaluate the efficiency of energy consumption of various separation technologies or different separation processes,and can provide a useful design guidance for refinery gas recycling process.

refinery gas;energy efficiency ratio;separation;recovery;simulation

TQ 028.1

A

1000-6613(2016)10-3072-06

10.16085/j.issn.1000-6613.2016.10.009

2016-02-18;修改稿日期:2016-03-21。

李保军(1974—),男,博士研究生。联系人:贺高红,教授。E-mail hgaohong@dlut.edu.cn。