洗磷刻蚀滚轮技术升级研究报告

杨爱静

(国家电投集团西安太阳能电力有限公司,陕西 西安 710100)

洗磷刻蚀滚轮技术升级研究报告

杨爱静

(国家电投集团西安太阳能电力有限公司,陕西 西安 710100)

本文通过酸腐蚀织构法进行背面湿法刻蚀。在湿法刻蚀工序中,通过优化和改进了刻蚀滚轮表面结构,达到了减少酸消耗量,节约经济成本,减少废水排放的目的。

背面湿法刻蚀;刻蚀滚轮;酸消耗

0 引言

激烈的市场竞争下降低生产成本是提高生存竞争力的主要途径。在湿法刻蚀工序中,酸的消耗占工艺运行成本的大部分。为节约成本,考虑到对刻蚀设备中的滚轮结构进行优化以达到显著降低化学品消耗的目的,从而有效的降低生产成本。

1 实验部分

1.1新式滚轮(图2)和常规滚轮(图1)构造对比

图1 常规滚轮表面形貌示意图

图2 新式滚轮表面形貌示意图

1.2技术改造原理

我们将更换湿法刻蚀机台刻蚀模组原有常规刻蚀滚轮,使用新式刻蚀滚轮。新式刻蚀滚轮可提高刻蚀效率并改善刻蚀均匀性,在保证工艺效果的情况下减少酸的消耗量。

本实验使用的刻蚀机台工作原理:刻蚀滚轮将酸液带到硅片底部,实现对硅片背面及边缘的刻蚀,如图3。

图3 刻蚀机台原理图

改进后的新式滚轮的表面结构不同于常规滚轮,新式滚轮的带酸液效果更好,滚轮与硅片接触面积增大,相邻凸起之间的反应活性增大。在酸液浓度相同的情况下,新式滚轮令硅片与酸液反应更加强烈。当使用新式滚轮时,我们降低酸的浓度也不会影响工艺效果,进而达到降低酸耗的目的。

1.3具体方案介绍

改进后的新式滚轮在原先均匀一致的沟槽中间隔增加凸起,从而实现了以下功能的优化:(1)滚轮带液能力增强;(2)滚轮与硅片接触面积增大;(3)相邻凸起之间的反应活性增大等功能。

从而使得刻蚀效果得到以下提升:(1)更低刻蚀量即可满足工艺要求;(2)初始配槽浓度降低,补液量减少,工艺耗酸量可显著降低;(3)工艺稳定性提高,电池电性能分布更加集中。

2 结果和讨论

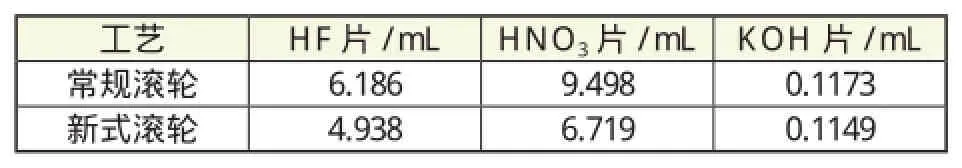

2.1使用常规滚轮和新式滚轮的耗酸单耗统计(表1)更换新式滚轮后,HNO3的单耗比优化前减少了29%;HF的单耗比优化前减少了20%,KOH的单耗基本不变。

表1 常规滚轮和新式滚轮的耗酸单耗

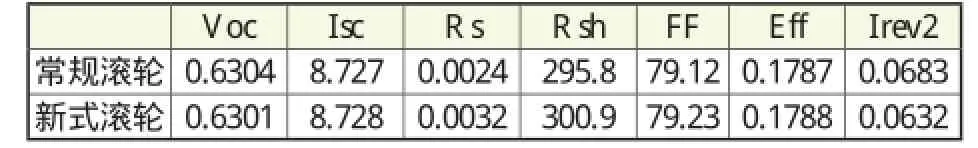

2.2 电性能评估(表2)

表2 常规滚轮和新式滚轮的电性能对比

在现有基础上进行改造,改造后对工艺进行调试,如果保证调试前后的腐蚀量不变,那么电性能参数基本一致。

2.3 经济评估

如果按照每升硝酸的价格为7.6923元/L,氢氟酸的价格是4.70085元/L,每年工作315天,每天工作21 h,单台设备的实际产能为2 400片/h,设备的开工率时间为95%。

则一年单台SCHMID刻蚀机台可节省的成本为:315×21×2 400×95%×0.002779×7.6923+315×21× 2 400×95%×0.001248×4.70085,约为41万元。

工艺过程中酸浓度的降低也有效降低了废水中酸的浓度,从而间接节省了废水处理成本。新式刻蚀滚轮可提高刻蚀的均匀性及稳定性,降低电池异常漏电比例,提高产品良率。

3 结论

更换新式滚轮后,HNO3的单耗比优化前减少了29%;HF的单耗比优化前减少了20%,KOH的单耗基本不变;在现有基础上进行改造,改造后对工艺进行调试,如果保证调试前后的腐蚀量不变,那么电性能参数基本一致;一年单台SCHMID刻蚀机台可节省的成本约为41万元;工艺过程中酸浓度的降低也有效降低了废水中酸的浓度,从而间接节省了废水处理成本。新式刻蚀滚轮可提高刻蚀的均匀性及稳定性,降低电池异常漏电比例,提高产品良率。

TN405

B

1671-0711(2016)09(上)-0100-02