有色行业危险因素辨与识

邬开发 展之发 乐有邦 刘峰

有色金属工业品种繁多,工艺流程复杂,加上高温炉窑难以密闭以及行业发展不平衡,小企业众多,危险物品使用广泛等原因,各类生产安全事故时有发生。为了夯实有色企业安全生产基础,提升风险防范能力,国家安全监管总局以组织编制手册并推动落实为抓手,作出了探索。

《中华人民共和国安全生产法》(以下简称《安全生产法》)第三十二条规定:生产经营单位应当在有较大危险因素的生产经营场所和有关设施、设备上,设置明显的安全警示标志。为落实本规定,指导全国有色金属企业加强安全生产风险辨识与管控工作,有效预防和遏制各类事故发生,国家安全监管总局委托中钢集团武汉安全环保研究院牵头编制《有色行业较大危险因素辨识与防范指导手册》(以下简称《手册》)。

较大危险因素的确定思路

有色金属有60多种,是指除黑色金属(铁、锰、铬)以外的所有金属,同时根据密度、价格、在地壳中的储量和分布情况的不同,分为重有色金属、轻有色金属、贵金属和稀有金属四类。生产工艺也因金属种类的不同差异较大,但总体分为火法、湿法和电冶金(电热冶金、电化冶金)三类,或者是其中两种或是三种方法共同使用。

为此,《手册》选取我国生产规模较大(年产100万t以上)且生产工艺具有代表性的重有色金属铜、铅、锌冶炼,轻有色金属氧化铝和电解铝生产作为编制范围,同时增加钨粉生产,作为稀贵金属的典型代表。

而在较大危险因素的判定上,除了遵循国家标准和《安全生产法》有关“较大危险因素”的解读外,重点综合了有色金属工业安全生产特点——冶炼工艺复杂、兼有冶金和危险化学品生产的双重特点;工业气体种类多,危害严重;非标准设备多,对辅助系统的依赖程度高等,易发事故伤害类型——爆炸、灼烫、中毒窒息、坍塌等,并在吸取近年有色工业典型生产安全事故经验教训的基础上,重点对设备设施的不安全状态和职工不安全行为进行了辨识。累计辨识出较大危险因素176项,其中主体生产工序143项,各工序共同存在的公共类较大危险因素33项。

有色金属生产常常是既有火法过程,又有湿法过程,不仅不同金属的生产工艺差异较大,同一金属也可能存在多种生产方法,由此导致相关企业在开展风险辨识的过程中,仅仅是结合本单位的生产工艺实际,并未覆盖所有工艺方法,由此导致企业的风险辨识及其防范工作,无法在全行业实现最大程度地推广、学习。

对此,《手册》编制工作,不仅力求最大程度覆盖所有典型生产工艺,同时,还对不同金属生产过程可能存在较大危险因素的公共场所、部位、环节开展了针对性辨识,以期有效提升《手册》对行业整体风险辨识,及管控工作的普遍适用性。

选取典型生产工艺

一般来讲,火法冶金生产通常包括干燥、焙烧、熔炼、精炼、蒸馏等过程,湿法冶金主要包括浸出、净化、制备金属等过程。为了最大程度改善有色金属企业风险辨识工作当中工艺代表性不强、无法实施行业推广的窘境,编制组首先综合我国10种常用有色金属生产规模的基础上,对不同金属品种的生产工艺及其实际差异开展了逐一对比分析,同时按照选取典型工艺、提升《手册》行业指导功能的原则,确定了最终的代表性金属,即每一种金属都代表了相应的典型生产工艺流程。

其中,铅冶炼代表了单一火法工艺;氧化铝生产代表了单一湿法工艺;铝电解生产代表了单一电热冶金工艺;锌冶炼代表了火法和湿法两种生产工艺的综合;铜冶炼则是代表了火法、湿法和电化冶金三种生产工艺的综合。同时,《手册》选取了钨粉生产作为稀贵金属生产活动的代表。

配套系统针对性辨识

有色金属工业主体工序对配套系统的依赖程度较高,一旦出现紧急状况,若处置不当,极易引发重特大生产安全事故,尤其体现在有限空间作业(含槽罐清理等)、高压输送系统操作以及检维修等环节。目前,除少量大型企业外,相当数量的有色企业整体生产规模相比较小,其对风险辨识和管控工作的认知程度和技术能力,存在明显不足。

考虑到有色金属种类庞大且生产工艺复杂多样,要求《手册》编制内容覆盖所有品种,既不现实也无法实现。对此,编制组专门针对有色金属工业典型配套系统可能存在的公共类较大危险因素,进行了重点辨识,主要涉及建构筑物(厂房、槽、罐、煤气发生炉等)、特种设备(锅炉、起重机械、压力容器及管道等)、消防、电气、危险作业(煤气、二氧化硫、氢气、砷化氢等毒害气体场所作业、有限空间作业等)、检维修作业(承压设备检修、炉窑改造等)以及厂内运输等环节,以期进一步提升《手册》对有色金属企业开展风险辨识、加强管控工作的普遍适用性。

典型较大危险因素辨识与防范

根据数据统计,有色金属工业生产安全事故主要包括爆炸、灼烫、中毒窒息、机械伤害、坍塌、淹溺等类型,具体涉及高温熔融金属泄漏爆炸、氢气等可燃气体爆炸、酸碱灼伤、高温蒸汽灼伤、氢气放炮灼伤以及机械伤害、中毒窒息和坍塌等。对此,各有色企业应重点学习《手册》中存在较大危险因素的典型场所、部位、环节,掌握主要防范措施,并在结合本单位生产工艺特点的基础上,切实加强风险管控工作。

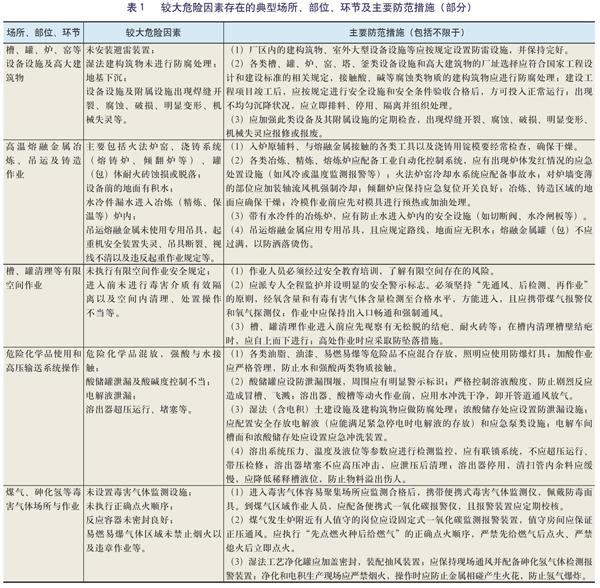

槽、罐、炉、窑等设备设施及高大建筑物

有色金属工业大量使用各类槽、罐、炉、窑等设备设施,同时还存在各类厂房、烟囱等高大建筑物,实际生产过程容易发生泄漏、坍塌、中毒窒息等恶性生产安全事故。《手册》中辨识出的较大危险因素及防范措施。(见表1)

高温熔融金属冶炼、吊运及铸造作业

有色金属工业高温熔融金属作业较大危险因素主要集中在火法冶炼、熔融金属吊运和铸造环节。主要包括火法炉窑、浇铸系统(熔铸炉、倾翻炉等)、罐(包)体耐火砖蚀损或脱落;设备前的地面有积水;水冷件漏水进入冶炼(精炼、保温等)炉内;吊运熔融金属未使用专用吊具,起重机安全装置失灵、吊具断裂、视线不清以及违反起重作业规定等。《手册》综合国家标准规范要求和魏桥铝业“8·19”铝水外溢爆炸等典型事故经验教训,给出了以上较大危险因素的主要防范措施(见表1)。

槽、罐清理等有限空间作业

有色金属生产用各类槽、罐、釜、塔等设备设施都属于有限空间,且数量较大,因原辅料和生产工艺所致需要不定时进行清理。涉及的较大危险因素主要包括未执行有限空间作业安全规定;进入前未进行毒害介质有效隔离以及空间内清理、处置操作不当等,其主要防范措施(见表1)。

危险化学品使用和高压输送系统操作

有色工业湿法浸出、净化、溶出以及电化冶金过程大量使用各类酸、碱等危险化学品,并通过高压管道等设施进行输送,容易发生灼烫、淹溺、窒息等生产安全事故。本环节较大危险因素主要包括:危险化学品混放,强酸与水接触;酸储罐泄漏及酸碱度控制不当;电解液泄漏;溶出器超压运行、堵塞等。主要防范措施(见表1)。

煤气、砷化氢等毒害气体场所与作业

有色金属工业广泛存在一氧化碳、二氧化硫、砷化氢等毒害气体。涉及的较大危险因素主要包括未设置毒害气体监测设施、未执行正确点火顺序、反应容器未密封良好、易燃易爆气体区域未禁止烟火以及违章作业等。针对以上因素,相关企业应重点落实主要防范措施(见表1)。

对企业落实《手册》的建议

《手册》编制的初衷是进一步指导有色金属企业完善风险辨识和管控工作思路,夯实企业安全生产基础,有效预防和遏制各类事故发生,相关企业开展工作应不受《手册》编制内容、形式等相关事项的限制。

建议有色企业积极按照《手册》的辨识思路与方法,及时开展本企业风险辨识及管控工作,建立健全较大危险因素辨识管控责任制,同时将辨识出的较大危险因素及其防范措施、应急处置方法纳入岗位操作规程,并培训员工熟练掌握。同时应将落实《手册》要求与企业安全生产标准化建设工作相结合,将较大危险因素辨识管控融入到企业安全生产标准化建设当中,不断提升企业安全基础管理水平。

(邬开发,国家级冶金工贸领域安全专家、中国安全生产协会专家委员会冶金安全组专家,国家冶金有色企业安全生产标准化一级评审员,中钢集团武汉安全环保研究院冶金安全技术研究与培训中心主任。

展之发,就职于中钢集团武汉安全环保研究院冶金安全技术研究与培训中心,注册安全工程师。

乐有邦,注册安全工程师,安全评价师,国家冶金有色企业安全生产标准化一级评审员。

刘峰,高级工程师,注册安全工程师,安全评价师,国家级冶金工贸安全领域专家,国家冶金有色企业安全生产标准化一级评审员,中钢集团武汉安全环保研究院冶金安全技术研究与培训中心技术部部长。)