关于八钢板坯连铸机扇形段安装位置测量专用工具设计

王亚军 肉孜·阿木提

摘要: 本文分析了八钢公司板坯连铸机各个扇形段安装“U”形座位置(x,y)坐标调整时的问题,阐述了原影响八钢板坯连铸机扇形段安装位置x坐标测量方法的弊端。分析出了x坐标测量精度误差的具体原因,根据具体问题设计制作了专用测量工具,论述了工具的使用方法,并在现场实施验证,取得了极好的效果。

关键词:扇形段 “U”形座 基准线 测量标靶

1 引言

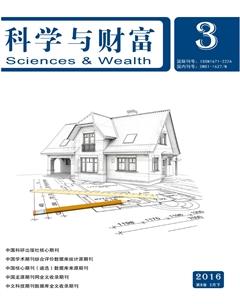

八钢现有4座板坯连铸机,生产铸坯厚度200mm、220mm、250mm,铸坯宽度900-1800mm,铸坯长度10200mm,铸机弧形半径9000mm。可生产碳素结构钢、低合金结构钢、锅炉用钢、压力容器用钢、耐候钢、汽车大梁钢、优质碳素结构钢、汽车用钢、加电用钢、管线钢等。该板坯连铸机的1至14号扇形段安装在香蕉底座上,由扇形段安装“U”形座(x,y)坐标决定具体安装位置(如图一所示)。截止2015年全年检修统计数据显示,板坯连铸机自结晶器到水平段的铸机弧形精度无法保障一个检修周期。弧形精度直接影响铸坯质量,若在弧值超差情况下组织乘车、生产,会造成漏钢、滞坯、断辊、三角区裂纹等生产事故。故为了解决该问题,生产厂采取每2周1次停机对扇形段段间弧值进行测量后微调,但微调不能完全解决整体弧形精度问题。故需年修对各个扇形段安装“U”形底座位置(x,y)坐标进行调整,调整时需反复进行各坐标点实际值的测量。

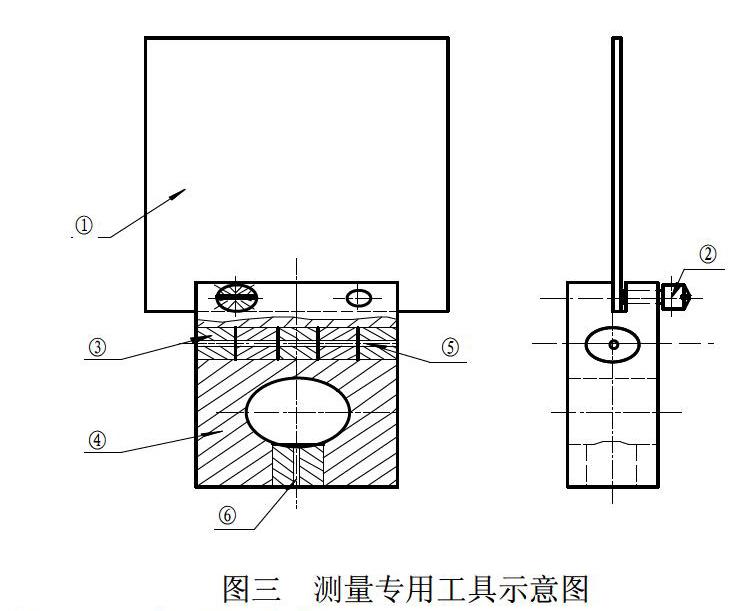

扇形段安装位置测量八钢公司采用x值、y值分开测量的简易方法,即x值采用经纬仪配合拉钢盘尺法,y值采用精密水准仪法,Y值测量较简单,本文不予涉及。而经纬仪配合拉钢盘尺测量x值的方法,这种测量方法在现场实施中1-3段x值测量数据基本准确,但4-14段测量值误差较大。在实际年修过程中按照实测值调整好的扇形段安装位置,往往在后续测量段间弧值时出现和理想值相反的结果,发生返工情况。

2 影响测量结果的原因分析

x值采用经纬仪配合拉钢盘尺法测量的方法(如图二所示,三角形为“U”形座示意位置),其原理:首先找到外弧基准线并放線,在沿1至14段驱动和非驱动侧做垂直且等高于基准线的放线支架,使用经纬仪沿1至14段将基准线平移出三条辅助基准线,基准线使用∮0.7mm,线上两测固定线坠,线坠固定绳∮0.5mm。测量时通过拉钢盘尺,测量就近基准线上下垂线坠线与“U”形座X值距离,经换算后与设计值比对后调整“U”形座X值。影响测量结果有以下几方面因素:

a、测量过程难于保证钢盘尺与辅助基准线的垂直度,而且即使用15kg力拉紧钢盘尺仍难于保证钢盘尺的水平度,在1至14段的2397mm水平距离范围内,钢盘尺每倾斜1°,测量误差达到0.17mm/m;

b、在1至14段的2397mm水平距离范围内,测量过程中基准线或线坠轻微摆动,会严重影响测量结果;

c、测量过程中放三条辅助基准线,基准线直径∮0.7mm,线坠线直径∮0.5mm,测量就近基准线上下垂线坠线与“U”形座X值距离时累积误差远超1mm;

3 测量方法的改进

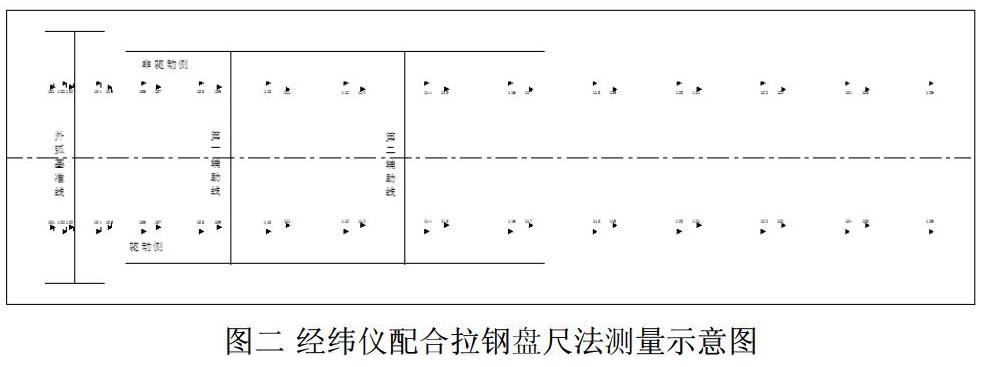

为解决上述问题,经过现场考察与论证,通过利用车床、铣床、刨床、钻床、线切割机等设备,设计制作出一套专用工具(如图三所示),该测量专用工具由以下零部件组成: ①定位螺栓、②标靶、③胶木柱销、④定位滑块等零件组成。该专用工具需配合激光测距仪一起使用。设计过程中解决了钻∮1mm深孔(孔深比1:40)的问题,制作过程通过保证定位滑块中心线、滑块安装中心线、线坠孔中心线与测量标靶测量外表面在同一平面上,实现弧线上点投射到平面上测量。测量前首先找到外弧基准线并放线,在沿1至14段驱动和非驱动侧做垂直且等高于基准线的放线支架。

使用该工具测量过程说明:

1)、使用垫片调整每个测量标靶反射测距仪激光束表面与孔⑤、孔⑥中心线基本重合。将线坠的吊线从每个测量标靶⑥孔内穿入,并固定于测量滑块④的孔内,用于测量时确认测量位置和保证测量标靶始终垂直,作为测量基准面。

2)、将四个测量标靶分成两个一组,一组固定于与外弧基准线重合的钢丝上,固定时从测量标靶⑤孔内穿入并拉直,用于测量面朝向14段方向,且保证钢丝与线坠线形成一个铅垂平面。

3)、将另一组穿有钢丝和线坠的测量标靶放置于与上一组测量滑块水平的支架上, 用于测量面朝向14段方向,该组测量标靶可同钢丝一起沿着支架方向自由移动,测量时使测量标靶上的线坠与扇形段安装位置相关点相切,且保证测量标靶垂直。

4)、两件激光测距仪调平后分别放置在连铸机驱动侧和非驱侧的合适位置上(两组测量标靶中间位置),用测距仪测量基准线上标靶和移动测量标靶的位置距离,从而实现扇形段安装位置X坐标值得测量。

4、使用效果

本发明工具在现场使用中解决了以下问题:a、实现了在弧线上的x坐标值在平面上测量;b、减少辅助基准线数量,避免了人为累计误差;c、利用激光测距仪等设备,保证测量尺的水平与垂直度,保证了检修质量;d、可直接读取测量数据,避免了反复测量的时间,与拉钢盘尺法比较可缩短测量时间;f、减少了作业人员,提高了作业人员安全性。此工具已申报专利,使用效果明显,可推广在同类型板坯连铸机测量扇形段安装位置x坐标值。

参考文献

[1] 王隆寿, 董涌. 保证连铸机对弧精度的技术[J]. 冶金设备,1998(2 ): 15—19.

[2] 何海平,连铸机在线对弧问题分析[j]. 梅山科技,2000(2):40-42.

[3] 贾锋. 保证连铸机对弧精度的技术[J]. 河北冶金,2004(4):44-45.

基金项目:自治区农机化新技术新机具研制开发项目(XNJKY2012-08)。