串联谐振耐压试验涡流探究

谢云飞 吕永红 吴怀玉 宁晋峰 吴斌

摘要:针对长距离大容量交联聚乙烯电缆在耐压试验时,因电抗器的放置导体上引起较高的涡流损耗,从而引起耐压试验系统大量功率损耗,详述该情况下的功率损耗及危害。对长距离大电容量的电缆耐压试验有一定的借鉴作用。

关键词:交联聚乙烯电缆;涡流损耗;耐压试验

一 引言

随着长治电网的改造和发展,聚乙烯电缆越来越广泛用于变电站的35kV和10kV出线间隔中。但是电缆长度增加,工频耐压[1]试验设备的容量满足不了现场的试验要求,直流耐压与电缆的运行工况有所差异,串联谐振设备由于电源容量小,耐压与运行工况相似等优点,越来越多的应用于电缆的交接耐压试验中,但串谐设备应用中的存在的一些问题不容忽视。

二 现场交流耐压试验方法

交流耐压试验是电气设备交接试验中考察电气设备绝缘的最重要、最关键的一环,现场实际中应用最广泛也最经典的主要有以下两种交流耐压试验方法。

(一)工频耐压试验:电气设备耐压试验时常表现为一种容性设备,容性设备的电容量较小时,工频耐压试验是最佳的耐压试验方法,工频耐压试验时的电压、波形、频率和被试电气设备内部绝缘的电压分布,均符合实际运行工况,因此能有效发现电气设备内部绝缘缺陷,是保证电气设备安全运行最为行之有效的方法之一。工频耐压设备一般较大,电压较高,耐压器一般处于空载运行状态,因此短路电流较小,能满足变电站内小电容量的被试设备的耐压要求。

(二)谐振耐压试验:谐振耐压试验是近工频耐压试验,频率在30-300HZ范围内,耐压试验电气设备绝缘内部的电压分布和运行工况类似,在工频耐压器容量不够时代替工频耐压试验。谐振耐压试验分为工频谐振耐压和变频串联谐振耐压试验方法。工频谐振耐压试验主要为调节电感,但操作繁琐,不宜现场使用。变频谐振耐压试验有效的避免了以上两种耐压试验的缺点。另外变频谐振耐压试验还有如下几个优点。

1 串谐系统的各个装置体积相对较小,频率调节简单。 串联谐振系统电源是利用谐振电抗器和被试电气设备、高压引线和分压电容器等的电容谐振产生高电压,谐振电抗器和系统总电容的阻抗向抵消,因此系统为整个阻抗为阻性,电源只需要提供该系统的有功功率,大量的无功功率被谐振电抗器承担。因此,试验所需的电源功率大大减低,只需要试验容量的1/Q,Q[2]为系统的品质因数,一般在20-30之间。

2 串谐系统的电压波形输出更好。对于大电容量被试电气设备,工频试验容量需要很大,所用调压器只能为移圈式调压器,这种调压器短路阻抗变化较大,工频耐压器的励磁电流就会在该电抗上产生压降从而使移圈式调压器的输出波形产生畸变。串谐系统的电源是谐振式滤波电路,可改善输出电压的波形畸变,产生较好的正弦电压波,这样施加在被试电气设备不会有太多的谐波,可以有效阻止工频试验系统所产生的谐波对被试电气设备的损害。

3 变频串联谐振试验系统可有效减少甚至避免被试电气设备发生击穿时产生的过电压对被试电气设备和工频耐压器的损害。当被试电气设备发生击穿时,系统的电容参数发生变化,容抗随之改变,因失去谐振条件,高电压也立即消失,电弧即刻熄灭,减少了对被试电气设备的损害。如果试验系统采用工频耐压试验系统,一旦被试电气设备发生击穿,就会产生很高的过电压加于耐压器和被试设备两端,产生很高的短路电流,对耐压器和被试设备损害极大。

三 变频串联谐振试验系统

变频串联谐振耐压试验装置由变频电源、励磁变压器,避雷器、高压电抗器和电容分压器组成,变频电源是变频串谐系统的关键元器件,因为串联谐振系统是通过改变系统的电抗值和试验频率,使整个系统处于谐振状态,而改变系统的频率是最便捷也是最有效的方法。此时系统的整个电路阻抗为纯电阻,即为阻性电路,电压和电流同相位,试验回路中被试电气设备和引线、分压器上的容性电流与电抗器上的感性电流相抵消,电源只提供回路中消耗的有功功率[3]。被试电气设备的电容量为C,电感为L,则谐振频率为

f0=1/(2*π*√LC) ①。

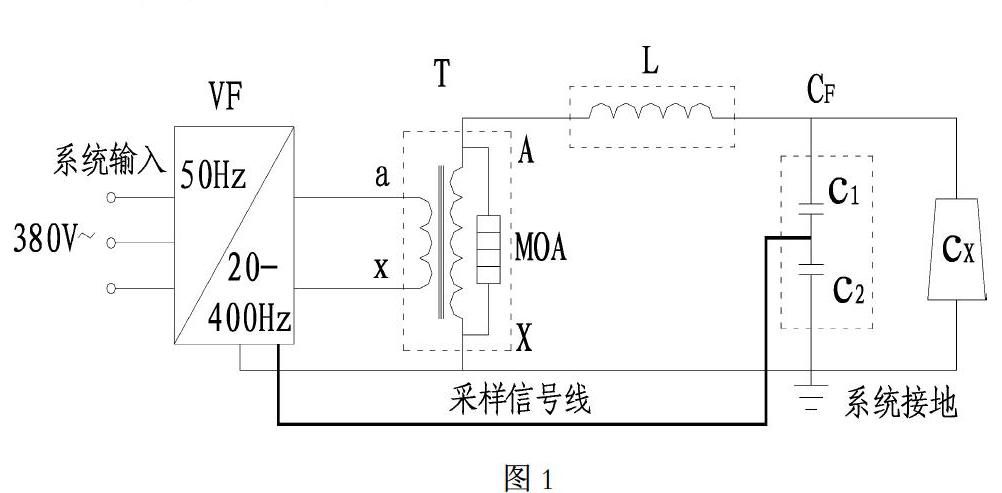

原理接线图如图1所示。

其中:VF:變频电源;T:励磁变压器;MOA:避雷器(与励磁变压器做成一体);L:电抗器组合;CF:电容分压器 Cx:被试电气设备

四 案例详述及分析

2013年4月1日在长治市110kV文王山站35kV潞宝兴海Ⅱ回电缆进线交接耐压试验,该间隔为两条并联使用的三芯电缆,截面积为300mm2,单根电缆长度为1.3km。两条电缆并联起来的电容量为:C=2*0.19μF/km *1.3km =0.494μF ②,单节电抗器的电感值为52.5H,额定容量为55kVA,额定电压为26kV。将电抗器两串四并后,考虑到电抗器之间的互感系数,则系统总电感值为L=52.5*2*1.2/4=31.5H ③

根据频率公式①,有系统谐振时f0=41.5HZ。于是,一次电流I=2π·f·C·U=6.7A,考虑到电抗器和励磁变的电阻损耗以及引线和其他电晕损耗,实际的一次电流达到8A。

电缆的A相耐压时,电抗器置于车厢的铁板上。电抗器两串四并,考虑到电抗器间的互感关系,两节串联电抗器的电感就增加了一倍多,每两件电抗器就形成了一个通电密绕螺旋管,虽然没两节电抗器距铁板大概有10cm的空气间隙,加上1cm的绝缘胶垫,构成了较大的空气漏磁通,但由于下面的地槽是铁板制成,铁的导磁率远大于空气,在铁板和电抗器间形成了一个较强的磁场,于是铁板上形成了较大的涡流,功率损耗就非常巨大。发现该问题后,把电抗器移到地面上做B、C相的试验,仪表盘上的功率损耗降为原来的1/2。这样大的涡流功率损耗为热功率损耗,热功率损耗为有功损耗,是串联谐振耐压过程中不可补偿的损耗,使得变频串联谐振系统的品质因数大大降低,另一方面,电缆耐压时间很长,为60分钟,热功率损耗必然导致电抗器温度上升,电抗器本身的电阻损耗也随之增大,品质因数就会进一步降低,对该系统的长时运行有着不可估量的损害和能源浪费,最终可能导致系统一次电流,即电抗器电流大幅度增加而不得不降低试验电压,从而无法进行完整的耐压试验。

五 结语

对于长距离大电容量的电缆交接耐压试验,工频耐压由于试验变压器容量太大,且电源容量也非常大,这在现场均难以满足或非常不便,推荐使用变频串联谐振系统进行谐振耐压试验,但是试验方法不当造成的涡流损耗必须极为重视。否则,轻则造成能源不必要的浪费,重则影响到品质因数降低,试验电压达不到规定值,无法顺利的完成耐压试验。

参考文献

[1] 周泽存,沈其工. 高电压技术[M].北京:中国电力出版社,2005:155-170.。

[2] 邱关源。电路[M].,高等教育出版社,1996:210-216。

[3] 李中胜。串联谐振耐压试验中电抗器的组配验算[J]。湖南工业职业技术学院学报,2014(2):4-6。