多翼离心风机的数值模拟

周晓

摘要:采用CFD软件分析了风机内部的流动特征,并结合经验理论对离心机结构参数进行数值模拟,探讨了叶片出口安放角、蜗舌半径、叶片数等结构参数变化对离心风机性能的影响。仿真结果显示:风机进风集中在出风口侧,在蜗壳和出风罩接口处左侧存在气流“死区”;在经验值给定范围内,风机全压效率随安放角增大近似成线性减小,随蜗舌半径增大成指数减,随叶片数的增加呈抛物线状变化;允许条件下轮径比可适当往小的取,安放角往大的取,風机叶片数最佳值在60片附近。

关键词:离心风机;窝舌;风机性能

一、引言

多翼离心风机因其体积小、噪声低等优点,被广泛用于家用电器、空气调节及各种通风换气等领域。目前,通风机的传统设计方法和思想都来自于大量实验,通过这样的方法能够得到较好的风机基本技术参数。但对通风机内部流场的认识有待深入。随着流体力学理论,特别是计算流体力学(CFD)方法的发展,将传统设计模式中的繁复且耗费昂贵的部分,可以用先进的CFD技术代替,利用计算流体力学进行数值模拟已逐步成为了解流体机械内部流动状况的重要手段。

结合前人研究的理论[1-8],本文采用CFD软件多翼离心风机的结构进行模拟分析,通过“数值试验”认识风机内流动规律。单一改变多翼风机结构参数,定性研究叶片出口安放角、蜗舌半径、叶片数对风机性能的影响。为多翼离心风机的结构优化,内部空气流动分析提供参考。

二、风机有限元计算模型

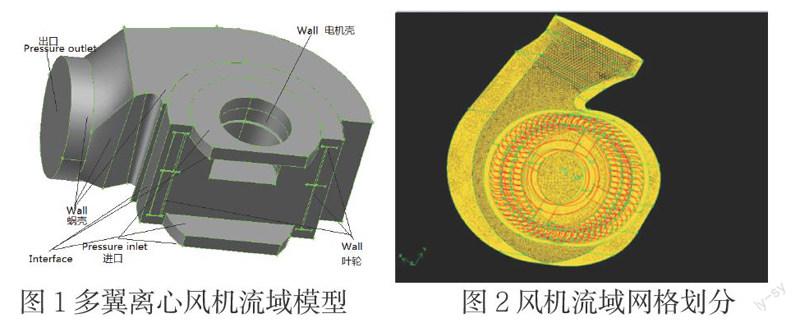

多翼离心风机结构主要分为4大区域:进风区域,蜗壳区域,叶轮区域,出风管区域。风机系统通过叶轮的高速旋转带动空气流动实现吸、排风动作,根据其工作原理简化所得的流域模型如图1所示。分析过程做了如下处理:1)忽略风机中空气密度变化,假设流动为不可压,物性为常数;2)不考虑进口损失,设进口总压为标准大气压;3)假设流动中无热量交换。

根据多翼风机的流域特性,风机两端口形状规则采用Hex/Wedge cooper方式划分六面体网格,叶轮和蜗壳形状比较复杂采用Tet/Hybrid Tgrid方式划分四面体非结构网格,得如图2所示。风机的边界条件和湍流模型:1)电机外壁、蜗壳、叶轮设置为Wall,进、出口分别为压力进出口;2)将叶轮为动区域,其他为静区域,固壁均满足无滑移条件;3)湍流模型选取RNG型的K-ε模型。计算控制方法和收敛判定:1)采用分离隐式计算方法,湍流动能、湍流耗散项、动量方程的差分格式都采用二阶迎风格式;2)压力、速度耦合采用SIMPLE算法;3)对各变量的残差进行监视, 如x、y、z 3个方向上的速度值、湍动能等, 当这些变量的残差都降到10e- 3以下时, 可认为计算收敛。

三、有限元模拟试验结果分析

(一)多翼离心风机流场

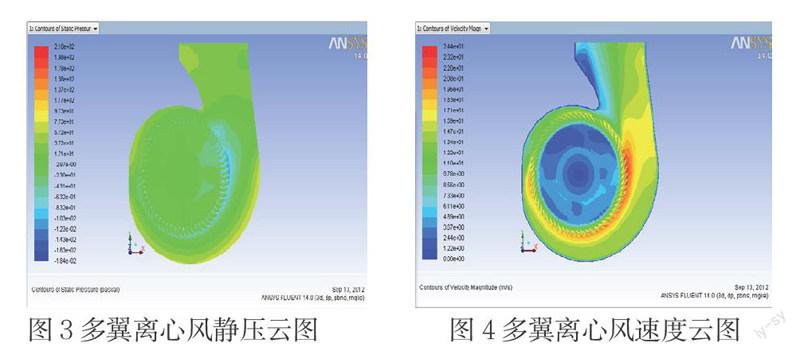

根据多翼离心风机的工作特性,设置叶轮动区域为绕Z轴以95.77rad/s的旋转速运动。算平后截取中心等值面观察风机内部流体状态及压力分布,得其流体静压如图3所示。

从图中可知离心风机的静压沿蜗壳周向分布不均匀;蜗壳外壁面的静压相对较高,这主要是由于叶片属于前向式,气流被甩向蜗壳壁面造成;由于进风口的吸气,导致靠近出风口一侧形成低压,进而可知进风主要集中进风口圈靠近出口一侧。

图6 多翼风机内部速度流线

图4为空气在风机内部的速度分布,有图可知沿径向风速逐渐增大,沿着蜗壳型线从最小间隙处到出风口风速依次增强。蜗壳和出风罩接口处左侧存在气流“死区”,即气流速度很低的区域。由图5、图6可知在蜗舌切风口处,少量出口气体重新被带入蜗壳流道,损耗了部分能量;分割式叶轮大叶片部分流线强度明显要强于小叶平部分,梯度分布明显。

(二)风机结构参数对全压效率的影响

多翼风机系统把原动机的机械能传给气体的过程中,要克服各种损失,其中只有一部分是有用功。通常用全压效率 来反映损失的大小,其计算公式为:

式中: 为风机的全压(Pa); 为流量(m3/s);P为主电机输入功率(W)。

为提高计算速度,根据风机三维流域的模型截取其中心平面,处理模型建立二维多翼风机系统仿真模拟系统,单一改变风机结构参数研究各参数对全压效率的影响。根据前人研究的结论及相关的经验值,一般设计常用的结构参数范围如表1所示。

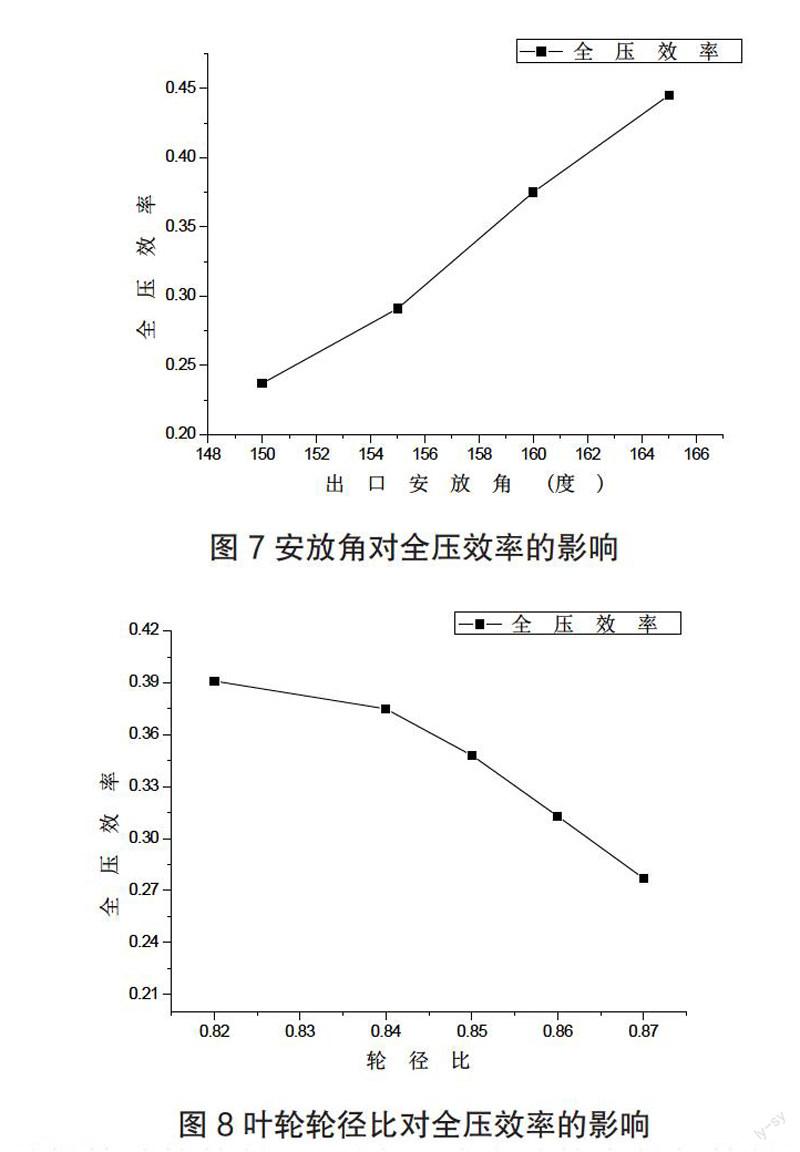

单一改变叶片出口安放角,保持进口角等其他参数不变,得出口安放角与全压效率的曲线如图7所示。由图可知随着出口安放角的增大而增大,这主要由于叶片倾斜度增大,相邻叶片之间的间隙减小,由连续性定理可知,出口截面的速度会增大,同等时间内输出的风量增大,即叶轮的做功能力增大,输出的有效功率增多,效率η也随之变大,但是,湍流情况也会恶化,可能会导致风机噪声增加。

通过保持叶轮外径D2不变,改变叶轮内径与外径比值(轮径比),可得图8所示曲线。减小轮径比即减小内径,也就相当于加长了叶片。这提高了叶片做功能力,使风机的流量实现提升,进而使有效输出功率增大,最终使全压效率η的增大。由此可见在条件允许的情况下,可适当下调轮径比提高风机做功能力。

图9为单一改变叶片数得叶片数与全压效率的曲线,由图可知叶片数对全压效率的影响不是单调的。叶片数过少,虽然理论上可以使叶轮的过流通道面积增大,但由于叶片对气流的引导作用减弱,流道中气流自由度大,容易产生旋涡脱流,使风机通风量减少;另一方面,叶片数过少时整个叶轮对流体做功减少,也将导致风机出风量减少。同时,叶轮的做功能力虽然会随着叶片数的增大而增大,但是,叶片数增大之后相邻叶片之间的间隙也会减小,到达一定程度后,会导致进风量减小,使得效率η反而下降,故叶片数对全压效率的影响呈抛物线,峰值在60片附近。

四、结论

通过建立多翼风机系统的流域模型,定性分析了风机内部流动特性。在此基础上建立二维模型分析了叶片出口安放角、轮径比、叶片数对全压效率的影响。有限元模拟实验结果分析显示:

1) 风机静压沿蜗壳周向分布不均,同一径向处外壁面相对较高。吸气主要集中于靠近出口一侧的进风口。

2) 蜗壳和出风罩接口处左侧存在气流“死区”, 少量出口气体在蜗舌风流处重新被带入蜗壳流道,降低了有效功率。

3) 在经验定义域内,全压效率随叶片出口安放角的增大而增大,随轮径比的减小而增大,随叶片数的增大呈抛物状变化,最佳值在60片附近取得。

参考文献:

[1] 成心德.离心通风机(第1版)[M].北京:化学工业出版社,2007

[2] 李庆宜.通风机(第1版)[M].北京:机械工业出版社,1981

[3] 庄镇荣.集流器对前向多翼离心通风机性能的影响分析[J].风机技术.2002,No.3:14—15

[4] 黄宸武,区颖达,张吕超.空调器多翼离心风机的试验研究[J].流体机械.2001,V01.29,No.8:14-18

[5] 李景银,田华,梁亚勋.轮盖开孔的离心风机流场研究[J]. 西安交通大学学报,2008,42(9):1117-1121

[6] 于跃平,胡继松,陈启明等.叶片线型对离心风机气动性能影响试验研究与叶轮流场计算[J]. 流体机械,2007,35(7):25-29

[7] 胡磊,叶增明.发电机冷却离心风机的三维数值分析[J]. 能源研究与信息,2006,22(4):214-218

[8] 朱之墀,唐旭东,李嵩.离心通风机叶轮气动设计工程方法的改进[J].风机技术.2001,No.3:3-6