节能环保整体电解槽全自动生产设备研究与设计

温振刚,段维刚,张丽,张立兴

(1.河北安泰可耐特冶金科技股份有限公司,河北 冀州 053200;2.河北联冠电极股份有限公司,河北 冀州 053200)

节能环保整体电解槽全自动生产设备研究与设计

温振刚1,段维刚2,张丽2,张立兴2

(1.河北安泰可耐特冶金科技股份有限公司,河北 冀州 053200;2.河北联冠电极股份有限公司,河北 冀州 053200)

本文通过优化整体电解槽的传统制作工艺,对工艺优化过程中关键技术进行研究,采用模块化、集成化设计原理,以PLC为控制器,WinCC为过程控制系统,对模具拆卸组装、混凝土制备、产品恒温固化进行过程监控,实现整体槽全自动生产线的设计。

整体槽;工艺优化;全自动;节能环保

电解槽是有色金属湿法冶炼生产的核心设备,其技术的先进性直接影响产品质量和生产效率。传统钢筋混凝土内衬FRP电解槽耐腐蚀性能差、渗漏、污染严重、能耗高、尺寸精度差,已无法满足目前电解设备的配套使用要求。树脂混凝土整体浇铸电解槽成为替代产品,其具有节能环保、耐腐蚀性能优良、安全可靠、高效电解等特点,得到客户认可【1】。目前国内整体槽厂家生产工艺分散,生产效率低,劳动强度大,面对激烈的市场竞争,现有整体槽工艺技术满足不了客户需求。例如:对于一个40 wt/a的电解铜项目,需要1 400台标准铜槽。按每个模具每天生产一台计算,工期6个月,满负荷生产需要8台模具。工期紧,劳动强度高,质量难以保证以及产生高额的模具费,客户难以接受。所以针对此问题,我公司通过对工艺流程进行优化;关键技术进行攻关;设备模块化、集成化设计;研究设计一套整体槽全自动生产线,降低劳动成本、劳动强度,提高生产效率、产品质量,适应市场需求。

1 优化工艺流程

(1)传统工艺流程。传统工艺流程:模具组装-原材料准备-树脂配制-石英砂配制-混凝土搅拌-混凝土浇铸-产品固化-脱模-维修-出厂。其中模具脱模、组装,树脂混凝土的制备(材料准备-搅拌),需要投入大量劳动力,每台模具20人;产品常温固化需要8 h,达到固化时间后才能脱模。所以如何缩短固化时间,提高混凝土制备、模具拆卸组装的自动化是本项目的关键技术。

(2)关键技术攻关。①缩短固化时间。固化时间是指树脂加入固化剂后开始交联反应直至完全固化的时间,固化过程体现在树脂混凝土温度由室温(23℃)升至38℃后,又降至室温的过程。检查树脂混凝土是否固化完全最简单的方法就是使用HBa巴氏硬度计测试电解槽底部树脂混凝土硬度,HBa≥40,固化完全。缩短固化时间的方法:a.提高树脂反应活性,凝胶后30 min出现温度峰值;b.严格控制树脂凝胶时间,电解槽浇铸需要30 min,凝胶时间控制在(30+5)min;c.高温固化,树脂混凝土出现峰值温度后,根据放热曲线温度,给产品均布加热,让产品保持45±1℃温度2 h,然后降至室温,固化完全。②混凝土制备自动化。树脂混凝土的制备包括:原材料准备-树脂配制-骨料配制-树脂混凝土搅拌,成平面排布且分散,中间需要大量的物料输送与搬运。解决的有限途径就是垂直四层区域设计:四层为储料,原材料储存;三层为配料,树脂、骨料配制;二层为搅拌,树脂混凝土搅拌;一层为浇铸区域。垂直设计节约占地面积及能耗【2】,将石英砂、树脂等一次提升搅拌系统最高层,利用重力势能,由上至下自流,无需动力源。③模具快速拆卸组装。整体槽模具由2部分组成:内部和外模,内部采用整体设计,外模拼装设计。产品脱模顺序:产品和外模从内膜中脱出,然后外模从产品分离;模具组装倒序,外模5部分组装起来,然后通过定位导向与内模合模,内外模之间形成产品浇铸空腔。由于每次模具的运动轨迹一样,可以采用伺服电机或液压控制系统对模具的运行轨迹进行控制。

(3)工艺流程优化设计。将模具脱模和组装合并,改为模具拆卸组装;将原材料准备、树脂配制、石英砂配制、树脂混凝土搅拌集成一体-树脂混凝土搅拌系统;通过树脂配方的调整和恒温固化,缩短产品固化时间;提高模具接缝处理,使产品脱模后不需要维修。优化后工艺流程:模具拆卸组装-树脂混凝土制备浇铸-恒温固化-模具拆卸组装,形成紧密的闭环流水线。

2 全自动流水线设计

(1)模块化设计。根据新工艺流程划分3个模块:模具拆卸组装模块、树脂混凝土制备浇铸模块、恒温固化模块。①模具拆卸组装模块。模具拆卸组装动作分解:模具拆卸-内模固定-外模和产品提升、向前平移、下降-放置移动平板车-外模拆卸-产品移走-外模组装-上升、向后平移、下降-完成合模。其中提升、向前后平移、下降动作是由自动行车完成;外模拆卸、组装由A、B、C、D机械臂实现,考虑模具高温固化环境,采用气缸伸缩臂,过程控制采用PLC编程控制,动作执行见图1。

图1 模具拆卸组装示意图

②混凝土制备浇铸模块。混凝土搅拌浇铸模块是通过现有网络及软件技术,实现树脂混凝土自动化生产和科学化管理调度,系统执行上料、储料、物料称量、计量、配料、搅拌及浇铸的操作。PLC按照设定的配方指令控制仓门上的开关、计量斗、流量计、卸料阀门等数控元件。石英砂储料仓上的料斗秤将重量传递给称重传感器,将重量转化为电信号,经微处理器处理后,数字部位显示称重值,达到配比重量,蝶阀开启,骨料进入骨料搅拌室。流量计、计量泵通过设定的流量后,电池阀关闭,物料进入树脂搅拌罐,搅拌3 min后,进入树脂混凝土搅拌罐,搅拌5 min后放料浇铸,见图2。

③恒温固化模块。恒温固化模块是保证产品完全固化的关键功能模块,主要由精度0.1℃的温度传感器、24 kW空气加热器组成,以产品内模为加热空腔,设定产品固化温度45±1℃,产品温度高于46℃,空气加热器停止工作;低于44℃,启动工作。保证产品在45±1℃范围内,固化2 h。完成恒温后固化后,停止加热,对模具内进行吹风,加快热量流失,给产品降温,为产品脱模做准备。

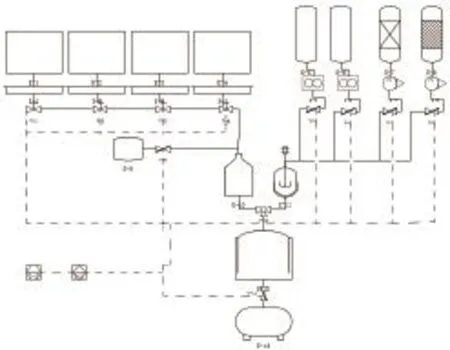

(2)集成化设计。集成化设计就是将以上3个功能模块集成到一个控制器进行控制。PLC是当今生产领域的主要控制设备,在工业应用中占有重要位置【3】WinCC是工艺过程监视系统中的人机界面组件,通过服务器软件使PLC与WinCC数据联通,WinCC监控画面实时监控整体槽工艺流程。如设备或产品出现问题,WinCC发出报警,并显示故障发生的具体位置,方便维修。PLC与WinCC技术的选用,集生产自动化和过程自动化于一体,实现整体槽全自动化生产工艺的设计,如图3。

(3)节能环保设计。整体槽全自动化生产线设计响应国家节能环保的号召,有以下节能环保设计:①混凝土制备系统垂直设计,充分利用重力势能自流,减少物料输送搬运。②恒温固化系统,模具内加热,间歇式工作,节约能源。③混凝土制备系统主体采用全封闭设计,阻止粉尘进入周边的大气环境;骨料、树脂采用管道封闭输送,主体结构向外排气管道设有活性炭过滤吸附,防止污染物外泄。

图2 树脂混凝土搅拌浇铸流程图

图3 整体槽工艺流程集成化设计

3 工艺对比分析

针对40 wt/a铜电解槽项目(1 400台标准铜槽)。从工期、成本,生产效率、投资等对新工艺与传统工艺对比分析,结果显示新工艺提高生产率的同时,大幅度降低劳动成本,具体数据见表1。

4 结语

本文通过对乙烯基树脂混凝土整体浇铸电解槽的传统工艺进行优化,关键技术进行攻关;设备模块化、集成化设计,实现整体槽的全自动化生产,打破欧美技术垄断,对我国有色冶炼设备的发展具有积极意义。

参考文件:

[1] 温振刚. 湿法冶金超大型锌用电解槽设计与应用[J].世界有色金属,2015.(11):96-98.

[2] 张瑞军.HZS120型混凝土搅拌站的改进设计[J]. 工程机械,2008.7(39):17-19.

[3] 周秀君.基于PLC的混凝土搅拌站控制系统设计[D].广州:广东工业大学,2008.

表1 工艺对比分析表

TH122

A

1671-0711(2016)08(下)-0072-02