核电厂基于COFA分析方法的RCM维修体系比较研究

曾利民,陈建新,吴建文

(海南核电有限公司,海南 昌江 572700)

核电厂基于COFA分析方法的RCM维修体系比较研究

曾利民,陈建新,吴建文

(海南核电有限公司,海南 昌江 572700)

文章介绍了RCM的来源以及实施RCM检修的必要性,阐述了RCM分析方法和RCM维修体系之间的关系。通过与传统RCM分析方法比较,详细介绍了一种适合一般工程技术人员使用的RCM分析方法,即COFA分析方法,以及如何用该方法建立一个动态的RCM维修体系。另外通过与AP913设备可靠性管理流程对比,阐述了RCM分析在以可靠性为中心的维修体系中的重要性。

可靠性;RCM分析方法;COFA;RCM维修体系

传统的预防性维修的目标是防止设备在运行期间发生故障,因此其预防性策略主要是基于设备类别制订的。这种维修策略在应对设备数量不多、组成不太复杂的系统时基本有效,但在针对由几百个系统和数十万台不同设备组成的核电厂时,这种预防性维护策略就显得不适应了。一方面,由于需要维护的设备数量众多,要确保每个设备在运行期间不出任何故障不论是经济上还是技术上都几乎是不可能实现的;另一方面,传统的预防性维修理念是按照设备的类型进行预防性维修,同一类设备的维修计划及内容往往存在“一刀切”,其结果就是不可避免地造成大量的维修资源浪费,更重要的是设备过度检修不仅达不到预期的避免故障的效果,甚至可能会适得其反。因为相关研究表明,设备在检修后一段时间内故障率反而比检修前更高[1]。正因为如此,以可靠性为中心的维修方式正越来越多地被人们重视并广泛采用。

1 RCM维修简介

以可靠性为中心的维修(Reliability-Centered Maintenance,RCM)是20世纪70年代在北美航空业界由Stanley Nowlan和Howard Heap等首先提出并用于制订民用飞机的维修大纲,结果取得极大成效。从那以后,RCM维修理论几乎在所有的工业化国家的多数领域(包括军事装备、能源、工业运输等)获得广泛的应用[2]。与此同时,RCM术语的广泛使用导致许多被标榜为RCM的分析方法本身根本不具备RCM应有的含义,以致后来SAE发布了关于RCM的评价标准JA1011,用于检验相关所谓的“RCM”分析方法是否可以被称为RCM。标准中给出了一个最低的要求:即只有标准中列出的7个问题都得到了完整回答的RCM分析过程或分析方法才能被称为RCM[3],这就是众所周知的关于RCM的7个问题。国内有些RCM研究文献通常将RCM定义为一种维修优化方法,并将RCM分析等同于回答这7个问题的过程。这种理解本质上并没有太大问题,但是过于局限,实际上完整的RCM应该包括一整套维修体系,它至少包括以下3个必不可少的环节[4]:

1)通过科学严谨的分析方法识别出与指定关键功能密切相关的系统和设备及其关键失效方式。

2)为前一环节识别出来的关键设备制定有效并可行的防止其关键功能失效的措施,包括预防性维修,状态监测,定期试验、定期更换等。

3)确保前一环节制订的每一项措施得到有效的执行。

其中第一个环节最为关键,因为其决定了哪些设备必须采取有效措施预防故障发生,哪些设备可以采取失效后检修的策略,如果分析的方法本身不够严谨科学,那么将直接导致一些应该得到重点关注的关键设备被错误地忽略,其后果可想而知。JA1011标准中的7个问题给出了判断一个RCM方法或流程能否被称为RCM的准则,但回答这7个问题的过程本身还远不能构成一个严谨的RCM分析方法或流程,因为它缺少一些核心的逻辑判断过程。

2 RCM分析方法简介

传统的RCM分析方法主要为功能失效模式及其影响分析(Failure Modes and Effects Analysis,FMEA),这种方法一般选择从系统开始,其基本流程如下[5]:

1)确定该系统的边界;

2)定义系统的功能及性能指标;

3)列出系统的功能失效以及对应的功能失效的后果;

4)确定导致系统功能失效的所有故障模式;

5)在上述系统功能失效的故障模式中识别出可能导致该系统功能失效的设备;

6)根据功能失效后果的严重程度对识别出来的设备进行分级;

7) 根据上一环节识别出来的设备及其故障模式制订针对性的维修策略。

文献[6]中介绍了一种系统分析与设备分析相结合的方法,首先用系统功能分析识别出重要的设备清单,然后对识别出来的设备用设备失效模式分析确定其维修策略,因此基本上仍属于传统RCM分析方法的范畴。使用传统RCM分析方法需要注意必须严格定义系统的边界,否则很容易造成系统功能的遗漏,一旦遗漏系统某一重要功能将会导致与之相关的关键设备不能准确识别出来,造成后续RCM实施的效果大打折扣;由于列出系统功能故障及其所有功能故障模式等对分析者的系统知识和分析经验有着较高的要求。COFA分析方法将提供一种简单而有效的RCM分析流程,比较适合设备维护人员使用。

3 COFA分析方法

设备失效后果分析(Consequence of Failure Analysis,COFA)来自Neil B.Bloom逾40年的航空及核电可靠性维护工作经验的总结,这种分析方法与传统的RCM分析方法最大的区别在于,COFA分析不再拘泥于要求对系统进行精确的边界划分、功能定义及功能失效模式分析;而是直接从系统的最基本组成单元:单个设备开始进行分析,通过逐一对每台设备故障失效后对系统(如果有)及电厂的影响进行分析,这种方法不仅可以快速地对成百上千台设备的关键程度进行甄别,而且可以帮助分析者彻底厘清各设备在系统或电厂中的设计功能。COFA分析方法认为当一个系统中每台设备的设计功能和失效后果都已分析清楚时,那么该系统的功能等同于系统内每台设备设计功能的归纳和总结,因此和传统分析方法相比,COFA分析不用担心系统某项重要功能被遗漏。不仅如此,由于系统划分或系统边界对于COFA分析并不是必须的,这种分析方法彻底舍弃了传统RCM分析方法中令人费神的系统边界、系统功能、系统功能失效定义环节,使得RCM分析的技术门槛大大降低。当然采用这种分析方法也有缺点,那就是必须对系统包含的每台符合要求的设备进行逐一分析。因此采用COFA分析处理的设备数量要明显多于传统的RCM分析方法。但笔者自身的实践经验表明,相对于费时费力的系统边界和功能定义以及功能失效模式分析,电厂采用COFA分析方法增加的设备分析工作量是完全可以接受的。

3.1COFA分析的基本概念和原则

使用COFA分析方法需要了解一些RCM分析的基本概念,例如隐蔽性故障、可靠性、关键设备、RTF设备等。有些概念属于RCM分析的通用概念,笔者不再赘述,只对个别核心的概念以及COFA特有的潜在关键概念加以说明。

关于隐蔽性故障指的是该故障发生后一般没有后果,对操作人员而言是不明显的,因此可能长期存在,其唯一后果是增加了多重故障的可能性[7]。大部分RCM分析方法通常将隐蔽性故障单独作为一类故障后果进行分析处理,并从能否有效降低多重故障发生的概率[7]或管理多重故障的经济成本大小的角度判断采取预防性措施的必要性。

COFA分析方法认为相对于那些故障后即直接导致严重故障后果的关键设备,隐蔽性故障导致的系统可靠性降低才是引发严重故障的最主要因素,为了加强对重要的隐蔽性故障的管控,COFA分析方法提出了一个重要的概念:潜在关键设备。如果1台设备失效后其故障后果为隐性,意味着该故障在很长的时间内都不会被相关人员察觉,因此必须进行多重故障分析,如果此时叠加其他设备失效、正常运行方式切换或其他正常操作就会导致严重故障后果,那么该设备即具备导致严重故障后果的潜在可能,因此定义其为潜在关键设备。

3.2COFA分析关于设备失效后果影响的判断逻辑

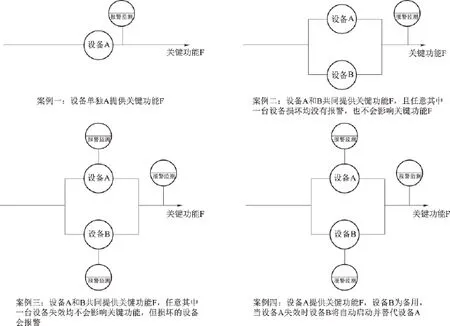

COFA分析方法关于设备失效后果影响的判断逻辑比较简单。如图1中的典型案例所示,图中的设备A、B可以为承担某一关键功能的任意设备,比如泵、阀门、保护装置、断路器、传感器等,甚至可以是设备零部件,因此几乎任何需要分析的设备都可以等效为其中的某一种案例。

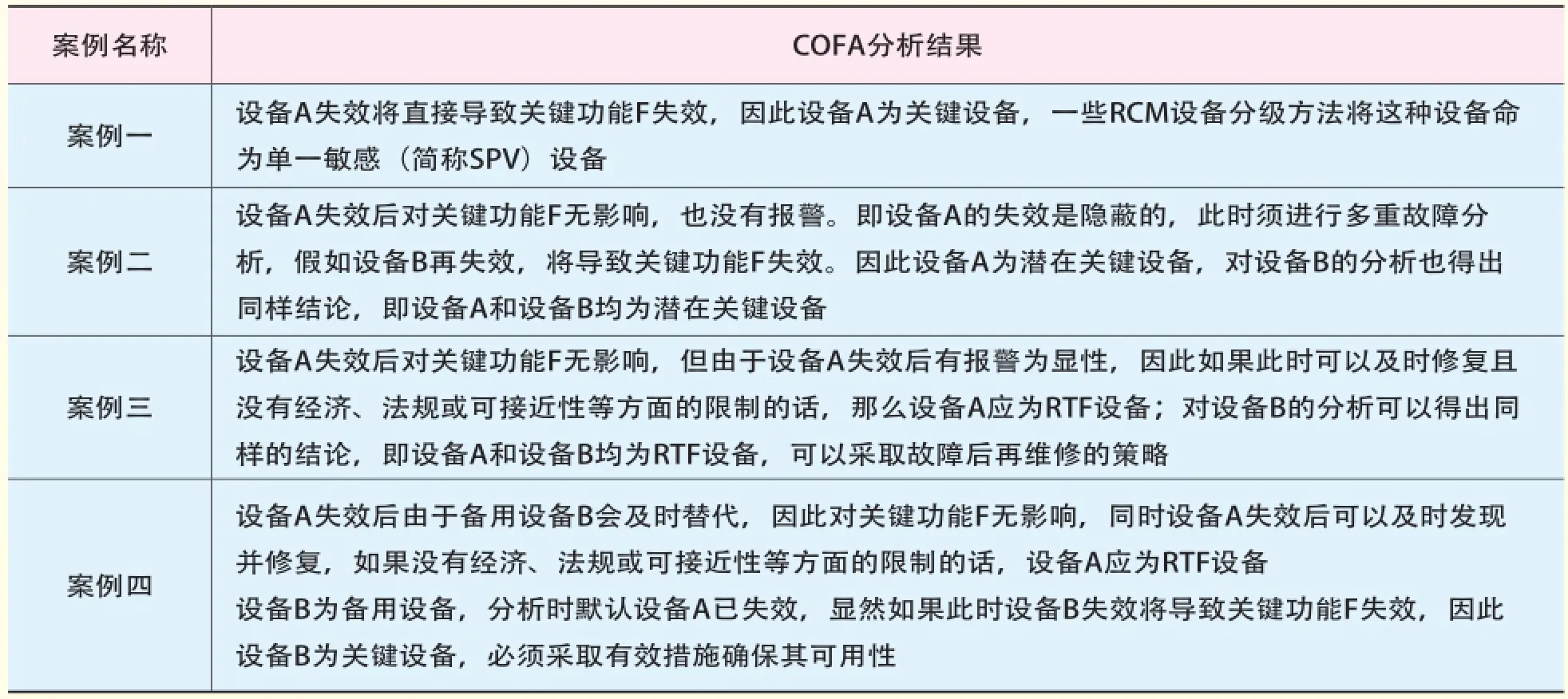

对于这4种典型案例的COFA分析结果详见表1。

3.3COFA分析流程

3.3.1确定关键功能指标

确定关键功能指标的意义其实就相当于确定以可靠性为中心(RCM)维修中的那个“中心”,即RCM维修的最终目标。为便于分析,一般列写为需要避免的某些严重的故障后果,例如对于一座核电厂而言,其典型关键功能指标为避免以下任意一个故障后果发生:

1)导致操作人员人身安全事件;2)导致电厂非计划停机或停堆;3)导致机组降负荷超过20%;

4)导致某一重要的核安全功能不可用。

在对设备进行失效后果分析时,如果设备失效导致以上任意一条故障后果发生,那么该设备即为关键设备。

3.3.2确定分析对象

COFA分析一般情况下只对系统中有主动功能的设备进行分析,例如电动阀门、断路器、泵、风机、传感器、安全阀等设备,对于只有被动功能的设备例如手动阀门,隔离开关,管道,容器等除非该设备出现过故障或有相关经验反馈,否则一般不对此类设备进行分析。这主要是因为此类设备功能简单且发生故障的概率较小(已发生过故障的除外);或者这些设备实现其功能需要人员操作,因此其功能失效多属人因管理范畴,不在RCM分析讨论的范围内。3.3.3 设备失效后果分析和设备分级

图1 典型案例示意图Fig. 1 Typical examples

表1 典型案例COFA分析结果Table 1 The analysis results of typical COFA

COFA分析要求对每一个符合分析对象的设备逐一进行失效后果分析并确定其设备分级,具体流程如下:

1)列出该设备的功能及对应的功能失效;

2)分析造成设备功能失效的所有可能故障模式;

3)判断设备故障模式是否显性,如是则进入下一步,否则应进行多重故障分析;

4)分析设备功能失效或多重故障失效对系统(如果有)及电厂的影响;

5)根据是否满足关键功能指标给出设备的分级。

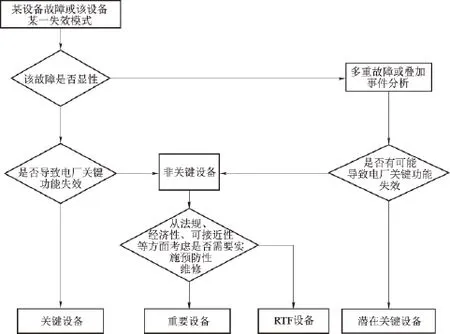

COFA根据设备的失效后果与关键功能的相关度将设备按重要性分为4个等级,依次为关键设备、潜在关键设备、重要设备和RTF设备。关于设备分级的逻辑决断流程如图2所示。

3.3.4选择合适的维修策略

要保证系统的可靠性不降低,仅仅根据设备失效后果分析将与电厂关键功能相关的设备识别出来显然是不够的,必须对识别出来的设备所有关键失效模式一一制订针对性的预防性措施并加以执行才有意义。COFA将设备预防性措施分为三大类,第一类为预测性检修措施,这类检修往往通过一些技术手段对设备进行一些外部的监测或检测,包括在线或离线监测,例如取样化验、渗透探伤、超声波检测、振动检测、电流监测、局放监测、红外检测、内窥镜检查、绝缘直阻等常规电气检测等,此类维修措施一般对设备无影响,正常情况优先采用此类措施;第二类为介入式检修,此类检修措施一般针对那些存在使用时效的设备或部件,主要包括定期更换部件、定期解体检查等,此类检修对设备有较大改动,存在增加设备故障率的风险;第三类为定期试验,这类方法又被称为“找故障”。当无法找到有效预防性措施时,可以采用此方法验证相应系统或设备重要功能是否已经失效,但这种方法一般适用于潜在关键设备。COFA对于维修策略的选择逻辑如图3所示。

无论是预测性维修、定期检修还是定期试验,都涉及一个周期选择的问题。对于检修周期如何确定,有些RCM分析理论提供了一种基于设备故障概率及检修经济性比较的选择方法,从理论上说不失为一种科学量化的周期选择策略,但实际应用中检修周期的选择远没有那么复杂,主要是因为设备的检修周期选择主要取决于设备自身的运行环境、故障历史、检修先决条件(换料周期)、厂家维护要求、法规标准要求、检修经济成本等方面的综合考虑,这方面完全可以借鉴传统设备预防性维修和状态检修方面的经验,但需要说明的是RCM分析确定的周期并不是传统预防性检修标准规定的那样一成不变的,它是一个不断修正的过程。

4 建立基于COFA分析的动态RCM维修体系

图2 COFA维修策略选择逻辑Fig.2 Logic tree of PM task selection

通过严谨的RCM分析建立起来的以可靠性为中心的预维大纲是否可以一劳永逸地解决系统或电厂的可靠性问题呢?答案是否定的。这主要因为现场设备的新故障失效模式总是在不断地出现,这些新的故障模式可能在此前的RCM分析过程中根本没有考虑到,需要补充进行RCM分析并根据失效后果的严重程度重新制订相应的预防性措施;另外系统的变更改造也会导致原有的一些RCM分析结果发生变化;一些关键设备的预防性措施的有效性及周期的合理性都有待检验,这些都需要根据检修措施的执行结果不断地反馈并加以修正,因此建立一个动态的以可靠性为中心的维修体系同RCM分析过程一样重要。基于COFA分析的RCM维修体系如图4所示,和其他以可靠性为中心的维修体系一样,RCM分析是驱动整个RCM维修体系不断改进完善的核心。

图3 COFA维修策略选择逻辑Fig.3 PM task selection logic tree

5 基于COFA分析方法的RCM维修体系与AP-913比较

AP-913是INPO(美国核动力研究院)发布的用于核电厂的设备可靠性管理标准流程。它将核电厂的设备管理按照RCM的维修理念分为关键设备筛选和识别、性能监测、预防性维修的实施、纠正性维修、设备可靠性改进(PM优化)、寿期/老化管理6个板块并将各板块有机地组合起来,形成一个自身不断循环改进的维修体系。与基于COFA的RCM维修体系比较可以发现,AP-913已经包含了一个完整的以可靠性为中心的维修体系所必需的各个要素,并结合核电厂设备管理的特点对部分要素进行了扩展,因此可以认为AP-913是RCM维修在核电厂系统实施的规范化和标准化。对于国内正在建立或计划引进设备可靠性维修体系的核电厂而言,AP-913提供的设备可靠性管理标准流程无疑是非常好的指导书。

值得说明的是,有效实施AP-913的一个关键因素是准确地筛选和识别出电厂的关键设备[8],这其中的原因是不言而喻的。AP-913虽然也包括了关键设备筛选与识别板块,但对于关键设备的识别只提供了相关关键功能指标和一个类似FMEA过程的简要说明,这与AP-913的功能定位是相符的,它提供的是一套经实践证明的最佳的设备可靠性管理流程,并不是一种RCM分析方法。因此电厂建立AP-913的设备可靠性管理体系并不能取代RCM分析,恰恰相反的是,RCM分析仍然是保证整个AP-913体系有效运作必不可少的内在核心。

6 结束语

传统的基于设备类别的预防性维修策略已无法满足核电系统对设备可靠性的高要求,RCM维修是目前唯一能够科学地将预防性维修、状态监测、状态检修、预测性检修等多种现有检修方法或理论有机地结合起来加以综合运用的一种先进的设备管理体系,采用这种维修体系不仅可以有效保障核电厂重要功能的可靠性,而且可以科学地配置核电厂维修资源,在保障核电厂关键功能可靠性不降低的同时最大限度地降低核电厂维修成本,创造最大的经济效益。

一个严谨的RCM分析流程是所有RCM维修体系有效运作不可缺少的核心。传统的RCM分析方法一般采用的是从设计功能到关键设备的正向分析方法,存在技术门槛高,实施难度较大的缺点,而COFA分析方法采用的从设备功能分析到系统设计功能的逆向分析过程,整个分析过程不仅完整回答了JA1011标准的7个问题,同时还大大降低了RCM分析的技术门槛,为核电厂一般工程技术人员实施RCM分析提供了另外一种选择。

图4 基于COFA分析的动态RCM维修体系Fig. 4 A RCM living program based on COFA

[1] 杜永恩,庞南生,等.RCM在核电站变电设备检修中的研究与应用[D]. 华北电力大学工商管理硕士专业学位论文,2009.(DU Yong-en, PANG Nansheng, et al. The Study and Application for the Maintenance of Nuclear Power Plant Substation Equipment[D]. MBA thesis of North China Electric Power University, 2009. )

[2] 曹先常,蒋众安,史进渊. 以可靠性为中心的发电设备维修技术研究[J].发电设备,2002(4):18.(CAO Xian-chang, JIANG Zhong-an, SHI Jin-yuan. The Study on Reliability-centered Maintenance Process for Power Equipment[J]. Power Equipment, 2002(4):18. )

[3] International Society of Automotive Engineers:JA1011-Evaluation Criteria for Reliabilitycentered Maintenance (RCM) Processes[S]. USA.1999.

[4] Neil B. Bloom. Reliability-centered Maintenance—Implementation Made Simple[M]. New York:McGraw-Hill Inc., 2006:30.

[5] 李晓明,陈世均,武涛,等.以可靠性为中心的维修在核电站维修优化中的应用与创新[J]. 核动力工程,2005.12(26):73.(LI Xiao-ming, CHEN Shi-jun, WU Tao, et al. The Application and Innovation of Reliability-centered Maintenance in the Optimization of Nuclear Power Plant Maintenance[J]. Nuclear Power Engineering,2005.12(26):73. )

[6] 陈宇,黄立军,等.一种RCM分析方法[P].中华人民共和国.专利号:CN 103745293 A. 2014,4:23.(CHEN Yu, HUANG Li-jun, et al. An RCM Analysis Method[P]. China Patent No.:103745293 A. April 23, 2014. )

[7] J莫布雷,著.以可靠性为中心的检修[M]. 石磊,谷宁昌,译. 北京:机械工业出版社,1995.(J. Mowbray. Reliability-centered Maintenance[M]. Translated by SHI Lei and GU Ning-chang. Beijing: Mechanical Industry Press, 1995. )

[8] Institute of Nuclear Power Operations: AP-913 Equipment Reliability Process Description[R]. Revision 4. USA: 2013,10.

The Comparative Study on RCM Program Based on COFA Approach

ZENG Li-min,CHEN Jian-xin,WU Jian-wen

(Hainan Nuclear Power Company, Changjiang, Hainan Prov. 572700, China)

This paper introduced the origin and necessity of RCM. The relation between RCM approach and RCM program was also explained. As one of the classic RCM approaches,COFA approach,which is much more suitable for engineers in power-plants, was detailed in this paper by comparing to traditional RCM approaches. The RCM Living Program based by COFA was also introduced. The importance of the RCM approach in a RCM program was emphasized by comparing the RCM Living Program based by COFA to the Equipment Reliability Process Description (AP-913).

reliability; RCM approach; COFA; RCM program

TM623 Article character:A Article ID:1674-1617(2016)03-0267-07

TM623

A

1674-1617(2016)03-0267-07

2016-05-12

曾利民(1984—),男,湖北洪湖人,工程师,主要从事核电厂电气设备可靠性管理工作。