放射性固体废物焚烧设备及工艺管路腐蚀与防护

皮煜鑫

(中核四川环保工程有限责任公司,四川 广元 628000 )

放射性固体废物焚烧设备及工艺管路腐蚀与防护

皮煜鑫

(中核四川环保工程有限责任公司,四川 广元 628000 )

随着放射性可燃固体废物焚烧站的生产运行,焚烧系统的设备及工艺管路不可避免地出现了不同程度的腐蚀,如果该系统中的关键设备及管路出现了严重的腐蚀问题,将会影响整个系统的安全平稳正常运行。文章阐述了系统经过生产运行后各个关键设备及管路的腐蚀现状,从工艺设计和生产运行角度分析了设备的腐蚀原因,针对由电偶腐蚀、点腐蚀、缝隙腐蚀等不同腐蚀机理造成的腐蚀进行了探讨;同时,文章还从放射性废物管理及工艺控制角度,提出了减缓系统设备腐蚀的建议。

焚烧系统;酸根离子;腐蚀;防护

核电是对环境影响极小的清洁能源之一,核能是减排效应最大的能源之一[1]。核电工程中放射性可燃固体废物焚烧系统处理的焚烧废物包含有塑料、橡胶等有机固体废物,焚烧后产生的烟气中含有大量的酸性气体,这些烟气经过净化处理达到国家排放标准后,通过烟囱排出。在处理的过程中,水冷换热器、急冷塔、袋滤器及填料吸收塔等设备以及不锈钢管路是烟气冷却净化的关键处理装置,这些设备及管路负责将烟气温度由1 000 ℃左右的高温降至100~200 ℃,同时吸收烟气中的酸性物质及飞灰等杂质。在这一过程中,设备及管路会产生腐蚀与磨损,一旦设备或管道因腐蚀穿透,则会存在放射性物质泄漏的可能性[2],影响该焚烧系统的安全性。因此,放射性可燃固体废物焚烧系统的设备及其管路腐蚀是一个不容忽视的问题。在核电工程中,技术成熟度可以为制定型号技术发展路线图、技术规划和安排经费投资等提供重要的支撑[3],通过研究现有的放射性可燃固体废物焚烧系统运行经验,可以为今后核电工程中建设同类型的处理系统提供工程借鉴。

1 工艺设备腐蚀现状

经过运行,发现燃烧炉排出的烟气,先后经过的水冷换热器、急冷塔、旋风除尘器、袋滤器及后续设备,均不同程度受到了酸性气体的影响,由于这些设备的材质均为C-22哈氏合金钢与0Cr18Ni9不锈钢,在检修期间发现,采用哈氏合金钢C-22的设备内表面肉眼观察没有发现明显的腐蚀现象,但与其连接的不锈钢管路以及设备与烟气直接接触的焊缝处的腐蚀速率超过了预期,部分焊缝被全部腐蚀了,一定程度破坏了设备的密闭性,系统的本质安全度降低。

系统中发生腐蚀的具体部位包括水冷换热器挡板处的焊缝全部被腐蚀、急冷塔下部排污处出现腐蚀(见图1)、高效过滤器外壳处出现腐蚀点(见图2)。

2 防护措施

为有效控制设备的腐蚀,从设备工艺运行参数的控制、工艺系统及设备结构的改进等方面探讨系统及设备腐蚀的工程防护措施。

图2 高效过滤器外壳Fig.2 The housing of the highly efficient filter

2.1设备工艺运行参数的控制

(1)热解炉加料速度的控制

设计热解炉中加料速度为20~30 kg/h,在系统的运行过程中,并非将20~30 kg/h的废物包一次性全部加入热解炉中,而是每隔5、10、20 min等不同时间段,分批次的将废物包加入热解炉,通过不同加料时间的系统试验,优选每10 min加一次废物包,废物包的重量控制在3~5 kg,可以满足维持燃烧炉温度的同时使后续处理净化设备的阀门无须频繁的调节,有利于设备的使用寿命。

(2)热解炉送风量的控制

废物包在热解炉中进行热解反应,送风量的多少直接影响着废物包的热解效果,影响燃烧炉的稳定运行。

(3)急冷塔的压空流量与喷水量的控制

急冷塔的作用是将烟气的温度从600~800 ℃左右的高温降至200 ℃以下,保证后续烟气处理净化设备的正常运行,因此,压空与喷水配合不佳会直接影响烟气的冷却效果,为后续设备带来不利的影响。

生产运行过程中,由于各种原因,系统出现过载的情况,使得设备产生过度的磨损。

此外,系统在超负荷运行情况下,由于每包废物中含有橡胶及塑料的比例是一定的,因此,过量的废物包必然会产生过多的Cl-,对系统的腐蚀防护及设备保护是不利的。

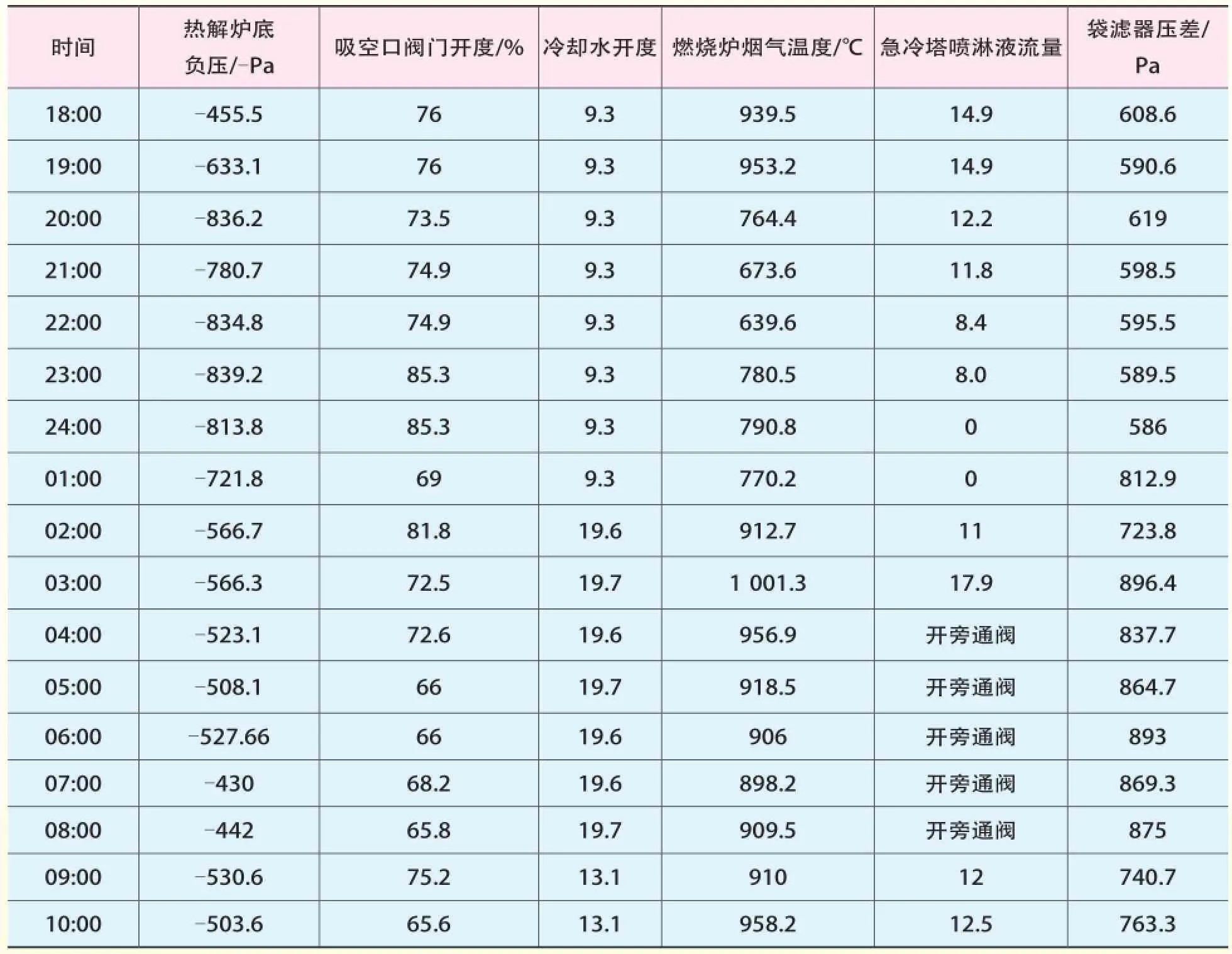

生产运行阶段,系统超负荷运行情况记录如表1所示。

表1 某班组系统超负荷运行记录Table 1 Records of system overload operation

从表1中可以看出,18:00—22:00系统热解炉底负压由-455.5~-834.8 Pa逐渐在增大,但燃烧炉烟气温度却从939.5 ℃降至639.6 ℃。

燃烧炉温度的降低说明这段时间可能仅有少量的热解气进入其中燃烧或者几乎没有热解气进入燃烧炉中燃烧,致使燃烧炉及后续烟气净化冷却系统此时基本处于空载状态。查看热解炉送风量,发现送风量一直未变化,说明不是由于风量变化导致热解气不能正常产生,又观察热解炉底负压持续在增大,中央控制操作人员通知巡检人员查看热解炉废物包热解情况,发现热解炉中的加料装置出现了卡料现象,即废物包卡在加料装置中没有进入热解炉中发生热解反应,从表1中可以看出,24:00—01:00之间,急冷塔喷淋液流量已为0,说明此刻基本没有烟气产生,考虑到节约能源,关闭了阀门。

经工艺检修人员疏通加料装置后,卡住的大量废物包一次性进入热解炉中热解燃烧,产生过量的热解气,这些过量的热解气从热解炉中进入燃烧炉充分燃烧,致使从22:00—03:00燃烧炉烟气温度从639.6 ℃上升至1 001.3 ℃。

这一过程系统产生了大量的高温烟气,从表1中可以看出,从04:00—08:00,操作人员已经将冷却水开度阀门开至原来状态的一倍,同时急冷塔已经无法通过微调急冷喷淋流量控制烟气温度,所以将其旁通阀打开,将最大喷淋流量喷入系统控制烟气温度,此刻,系统处于过载状态,在一定程度上将不可避免地影响设备及管路使用寿命。

同时,这些过量的烟气中载带的大量含Cl-的酸性物质为后续设备的净化处理带来了压力,大量含Cl-的酸性烟气在系统中流通,一定程度上加速系统设备及管路的腐蚀速率,为尽可能减少这些过量的Cl-带来的危害,中控人员需要根据监测到的pH的变化,及时向填料吸收塔中添加新配置的碱液,确保Cl-吸收完全。

从表1中可以看出直至9:00以后,系统才恢复正常运行,从22:00发现系统运行出现情况,到系统再次恢复平稳的运行,一共经历了11 h,可见,系统运行过程中,这种情况如果频繁发生,将会严重影响系统的安全运行及设备的使用寿命。

要做到使系统正常平稳运行,操作人员的岗位培训是不可缺少的环节,尤其中控操作人员必须熟知系统各个环节的工艺正常运行参数,当系统运行工艺参数发生变化时,能够根据监测的数据准确判断系统所处状态并制定相应的操作策略,其中重点关注的工艺参数主要包括:系统的加料数量及速度,系统的工艺送风量,热解炉的风量、压力与温度,燃烧炉的温度,急冷塔喷水流量,烟气经过急冷塔后的温度,袋滤器压力,填料吸收塔pH等,这些参数可以明显反映出系统当时的运行状态。同时,巡检人员在系统运行过程中也要提高巡检的频次,将系统设备的运行情况及现场出现的特殊情况及时向中控人员反馈并配合中控人员解决突发事件。

2.2工艺系统及设备结构的改进

(1)工艺系统的改进

增加备用工艺管路:增加一套从填料吸收塔出来至高效过滤器中间的一段工艺管路。由于该段管路已经出现点腐蚀问题,当原系统管路出现严重滴漏情况,切换另一套备用管路,确保系统的正常连续运行。

(2)设备结构的改进

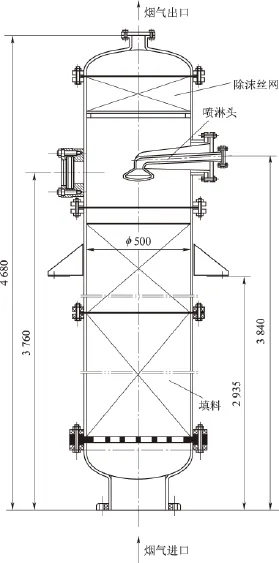

填料吸收塔是系统中吸收酸性物质最重要的设备,烟气从吸收塔底部进入,Na2CO3溶液从吸收塔中上部向下喷淋,在填料层中二者发生相互作用,达到中和吸收的作用,净化后的烟气从吸收塔顶部流出,设备结构示意图如图3所示。

图3 填料吸收塔结构示意图Fig.3 The structure of the packing absorbing column

实际生产运行中发现,只设计了一个喷淋头的填料吸收塔有时难以将系统中存在的大量酸性气体全部吸收,此外,该喷淋头在吸收烟气的过程中采用碱液喷淋的方式与烟气作用,碱液与酸性气体接触面积小,设备吸收烟气的效率不高,净化效果一般。

改造方案一:增加压空管线,使得喷淋头喷出的碱液呈雾化状态,这样可以增大碱液与酸性气体的接触面积,提高设备吸收酸性气体总量,保护后续管路,如图4所示。

改造方案二:增加几组喷淋头,同样是为了增大碱液与酸性气体的接触面积,使得更多的酸性气体被吸收,延缓后续设备的腐蚀。

增加喷淋头的方式有多种多样,参照市面上出售的不同规格型号的洗涤塔,列出以下2种增加喷淋头的方式参考。增加喷淋头的设备示意图如图5、图6所示。

图4 填料吸收塔结构加压空管结构示意图Fig.4 The structure of the packing absorbing column and pressurized air pressure control

图5 工业用304不锈钢洗涤塔Fig.5 The washing tower of industrial 304 stainless steel

图6 填料吸收塔改造结构示意图Fig.6 The schematic of renovated structure of the packing absorbing column

该洗涤塔有3处优点:第一,两级高效率螺旋喷雾器,大部分的酸性气体会被完全吸收;第二,分离过滤器的添加,确保了将烟气中未被吸收的粉尘等颗粒物质被吸收;第三,多层式除水除雾装置,最大限度地控制了外排烟气的含水量;第四,该洗涤塔型号结构市面有出售,直接购买后安装即可,方便快捷。

该洗涤塔缺点有:第一,结构复杂,在原有填料吸收塔的基础上改造存在一定困难;第二,由于此类型的结构具有国家专利,公司的填料吸收塔改造的成本或者直接购买的成本均较高,经济效益不明显。

该填料吸收塔改造优点有:第一,将原有的一个喷淋头改换成体积更小,但数量更多的喷淋头,同时纵向喷淋头的结构设计可以更多的吸收烟气中的酸性气体;第二,改造结构难度低,工程上易于实现;第三,成本比图5所示的洗涤塔要低,经济性较高。

图5和图6填料吸收塔的改造可用于同类核设施建设的参考,目前阶段,最有效最直接的改造办法,依然考虑直接在现有的填料吸收塔结构的基础上添加压空管道,将碱液雾化后喷淋吸收酸性烟气。

2.3设备材质的选用研究方向

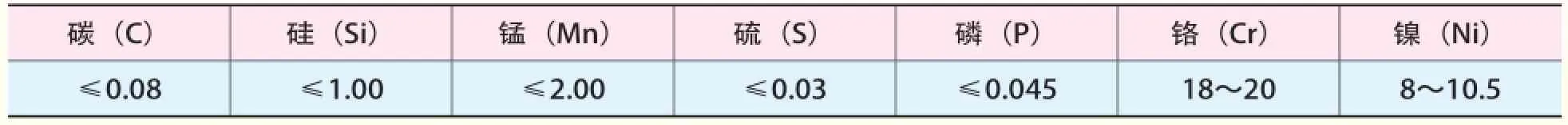

目前,系统中存在的0Cr18Ni9不锈钢管道化学成分见表2。

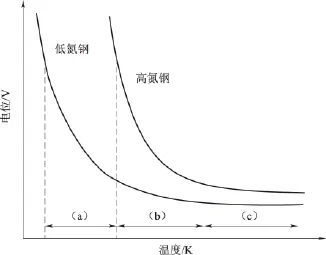

国内机构研究表明:一般可将0Cr18Ni9奥氏体不锈钢改换成高铬、含钼、含氮不锈钢。以不锈钢中含氮抑制点腐蚀和缝隙腐蚀为例,不锈钢中固溶氮时比不固溶氮时电位腐蚀向正方向移动,不锈钢发生点腐蚀和缝隙腐蚀的温度与电位存在一定关系[4],如图7所示。

表2 0Cr18Ni9化学成分Table 2 The chemical composition of 0Cr18Ni9

图7 含氮不锈钢点腐蚀和缝隙腐蚀电位与温度关系曲线Fig.7 Temperature relation and pitting potential in bearing nitrogen stainless steel

由图7可以看出,加入氮的不锈钢提高了其腐蚀电位,降低了腐蚀的敏感性。

有研究表明:不锈钢中添加钼及增加铬含量也有类似氮提高腐蚀电位的效果;同时,铬含量的增加,不锈钢的钝化膜将变得更加稳定;此外,Mo也可以提高不锈钢抗Cl-腐蚀性能[4],因此,根据上述国内研究成果,可将系统中现有的已发生腐蚀的0Cr18Ni9不锈钢在不影响系统安全运行的情况下改换成标准双相不锈钢,此类钢的主要合金含量为22%Cr、5%Ni、3%Mo、0.17%N,试验研究其抗腐蚀的能力。

2.4系统缓蚀剂研究方向

有研究发现,钼酸钠在不锈钢表面形成的钝化膜主要成分为难溶于水和酸的稳定化合物MoCl3[5]。MoCl3这层致密并且难溶于酸的钝化膜可以有效阻挡Cl-的侵入,从而达到保护不锈钢的目的。

葡萄糖酸钠与钼酸钠不同,它属于吸附膜型缓蚀剂,有试验表明,葡萄糖酸钠较Cl-更容易吸附在不锈钢表面上并形成单分子层吸附膜,可以有效地阻挡水、Cl-和溶解氧等腐蚀性物质与不锈钢基体的接触,进而对不锈钢起到良好的保护作用[5]。

核工业放射性可燃固体废物焚烧系统领域尚未开展相关系统缓蚀剂的研究,缓蚀剂的添加种类、添加位置及效果都有待于研究与试验。

3 结论

1)系统中存在各类腐蚀,腐蚀的存在一定程度影响了设备的稳定性,影响了系统的安全性。

2)为减缓系统设备、管路的腐蚀,工艺参数的控制是重要的环节,工艺运行过程中必须严格控制废物包的所含塑料比例,保持系统匀速进料,避免出现系统过载的情况,同时确保工艺参数的运行正常。

3)为保持工艺运行的连续性,增加备用设备及管线是必要的。

4)可以从设备结构及工艺管路改进方面采取对应措施减缓系统的腐蚀速率。

5)可以从设备及管路材质的选用、系统缓蚀剂的选用方面开展日后的研究工作,提高系统的抗腐蚀能力。

在中国核电工程建设中,如果建立放射性可燃固体焚烧系统,随着系统的运行,系统设备及管路不可避免的会产生腐蚀与磨损。为保证该系统长期稳定运行,需要加强管理,尤其要控制废物中的塑料、橡胶的含量,规范运行操作、日常维护,以有效减缓设备的腐蚀,延长使用寿命,从而保障系统稳定运行。

[1] 潘自强. 核电——现阶段最好的低碳能源[J]. 中国核电,2014,7(3):194.(PAN Zi-qiang. Nuclear Power—The Best Low-carbon Energy for the Moment[J]. China Nuclear Power,2014,7(3):194. )

[2] 杨丽莉,李晓海,郑博文,等. 放射性废物焚烧装置急冷塔腐蚀影响分析[J]. 辐射防护通讯,2014,34(3):32-35.(YANG Li-li, LI Xiao-hai,ZHENG Bo-wen, et al. Corrosion Analysis for the Quench Tower of Radioactive Waste Incinerator[J]. Radiation Protection Bulletin,2014,34(3):32-35. )

[3] 樊胜,李彬,张华,等. 技术成熟度的应用对我国核电研发的启示[J]. 中国核电, 2015,8(2):168-173.(FAN Sheng, LI Bin, ZHANG Hua, et al. The Inspiration of Technology Readiness Level on Nuclear Power R&Ds in China[J]. China Nuclear Power, 2015, 8(2):168-173. )

[4] 余存烨. 氮对不锈钢抗点腐蚀性能作用分析[J].石油化工腐蚀与防护,2012,29(3):23-27.(YU Cun-ye. Analysis for Resistance to Pitting Corrosion Performance of N2 in Stainless Steel[J]. Corrosion & Protection in Petrochemical Industry, 2012, 29(3):23-27. )

[5] 郝震,戴恒彪,李广州,等. 304不锈钢在氯化钠介质中点蚀缓蚀剂的研究[J]. 表面技术,2015(4):123-126. (HAO Zhen, DAI Heng-biao, LI Guang-zhou, et al. Study on Inhibitors for the Pitting Corrosion of 304 Stainless Steel in Sodium Chloride Medium[J]. Surface Technology,2015(4): 123-126. )

Corrosion and Protection of the Equipment and Piping of the Incineration for Radioactive Solid Wastes

PI Yu-xin

(Sichuan Environmental Protection Engineering Co., Ltd., CNNC, Guangyuan,Sichuan Prov. 628000,China)

With the operation of the incineration system, its process equipment and piping have inevitably suffered corrosion to some extent. Severe corrosion in key equipment and piping will make the operation unstable. This paper describes the corrosion status of key equipment and piping after operation, and introduces different mechanisms that cause the corrosion in equipment from the perspective of process design and operation. To ensure the stable operation of the incineration system, this paper discusses the engineering protection measures and solutions to the corrosion caused by different mechanisms such as galvanic corrosion, pitting corrosion and crevice corrosion. Suggestions for mitigating the corrosion in equipment are also made from the view of radioactive waste management and process control.

incineration system; acid ions; corrosion; protection

TL24 Article character:A Article ID:1674-1617(2016)03-0279-07

TL24

A

1674-1617(2016)03-0279-07

2016-04-18

皮煜鑫(1986—),男,河北人,工程师,学士,从事放射性废物治理的工作。