按钮之牛

——指尖上的专用车

按钮之牛

——指尖上的专用车

宋喜秀

作业类专用车辆及设备,正在逐渐向智能化升级,遥控器发指令,机械手相呼应。指尖上的专用车辆及设备,恰似一处好风景,演绎着按钮之牛,点赞着人工智能。

2016年7月7日晚,在美国得克萨斯州达拉斯市举行的反警察暴力执法和种族歧视抗议活动中,一名狙击手向维持秩序的警方开枪,造成警方5死7伤,另有两名平民受伤。

双方对峙至8日凌晨,警方出动一个携带炸弹的机器人(如图1),逐步接近并成功炸死了嫌疑人迈卡·约翰逊。机器人消灭嫌疑人,出其不意,令人称奇。但从作业类专用汽车的角度解析机器人构造原理,炸弹机器人只不过是“底盘+作业装置+智能控制系统”的一种智能汽车,诸如此类的智能型专用汽车有随车起重机、高空消防车、混凝土泵车、快速装卸机器人等,比比皆是。所以,机器之奇,不足为奇。

图1 美国警方使用的机器人(资料图片)

人工操纵的普通专用车辆及设备,升级为智能化产品的前提条件是:底盘平台化、作业电气化和指令智能化。

底盘平台化

底盘平台化是车辆及设备智能化作业的工艺基础。因为底盘不仅是车辆实现行走功能的载体,同时也是整个设备发挥作业功能的平台,所以,必须具有可靠的越野性能、稳固的基础功能和必要的升降、旋转等多种功能。底盘平台化有3条技术途径。

首先是履带式车桥平台(见图2)。履带式车桥平台由“4轮1带”组成——与地面接触的履带1、支持履带传动的支重轮6是车辆承重功能的坚强载体;驱动轮2、张紧轮4是整车传动驱动系统的力量源泉;导向轮5则把履带铺设到地面,引领机架3沿履带轨道披荆斩棘。

图2 履带式车桥平台

履带式车桥平台动力传递可靠,与地面的接触面积大,是承载能力最强的底盘平台, 所以,越来越多的重型专用车,包括一些中轻型专用作业装备都采用了履带式行走系统。当然,在履带式行走系统中,前桥后桥不再单独存在,而是复合形成了一个整体式的车桥平台。

其次是轮胎式驱动模式+液压支腿系统。轮胎式驱动有力,转向灵活,在停车作业时,只要加装1套液压支腿系统,就能为上装的专用作业装置提供强大的底部支撑。

液压支腿系统(图3)以车载蓄电池为电源、将支腿通过安装支架固定在汽车大梁的合适位置,使用时支腿向下伸出触地,将车身顶起,使车辆的大部分重量由支腿支撑,从而保持车体的平稳,减轻车辆弹簧钢板的负载。使用完毕,支腿座向上收起收藏,保持足够的离地高度,保证行车及设备安全。一般的车用液压支腿,包括一个位于车架左右纵梁上的油缸缸筒固定架、双作用式液压支腿油缸及支腿座,液压油缸的缸体与缸筒固定架连接,活塞杆与支腿座铰接。车用支腿油缸的设计要求是:自锁可靠、收放自如。压力级别低压中压中高压高压超高压压力范围/(MPa)0~2.52.5~58~1616~32〉32速比(往复运动)1.331.462

图3 液压支腿系统

表1 液压系统压力等级表

在图3中,两条液压支腿由三位四通手动换向阀控制其伸出和缩回动作。布置在驾驶室的M型三位四通换向阀具有伸、缩换向和中位静止不动3种控制功能,且工作油路采用并联方式,保证两条支腿步调一致且收放自如。

液压支腿支撑作业时,换向阀处于出油位置:液压油长驱直入活塞腔,活塞杆腔的液压油通过换向阀回流至油箱,活塞受压下移,活塞杆向下伸长,将车身抬高到合适位置后,换向阀回到中间的进出油口封闭位置。座板面积是活塞杆横截面积N多倍的支腿座,进一步增强了液压支腿在支承面上的负载能力。

液压支腿收腿作业时,换向阀处于回油位置:支腿油缸的回油系统开启,活塞杆向上收缩,收缩到初始的安装位置后,换向阀恢复到中间位置,支腿油缸的液压油停止流动。

图4 折臂式随车起重机臂架结构

表1 液压系统压力等级表

液压支腿伸出去后能否死心塌地,收缩到初始的安装位置后是否甘于寂寞,分别关系到车用停放和行驶期间的安全可靠性性。因此每个液压缸均设计有双向锁紧回路,使进油与回油连锁联控。

(1)压力解锁:支腿伸缩作业时,活塞腔、活塞杆腔的单向阀同时打开,油缸油路按设计的程序进油出油;

(2)无压自锁:换向阀处于中停位置时,支腿油缸的进出油通道处于无压自锁的封闭状态,戛然而止的液力传递,可以避免支腿在行车过程中自行滑落;

(3)双向互锁:进油压力不足时,出油通道也被可靠地锁住,能够有效防止在起重作业过程发生“软腿”现象。

支腿缸将数十吨车身轻松顶起,除了油缸、油阀、油泵等液压元件自身的精密构造,液压系统的压力来源不容忽视。液压油缸的作用力F(N)、活塞面积S(mm2)与液压系统压力P(MPa)的关系:F=P·S

在相同活塞面积S条件下,液压系统压力p越高,液压油缸的作用力F越大。液压系统按压力等级可分为中压、高压、中高压等。足够的液压系统压力是液压油缸“液”往无前的动力基础。

图5 随车起重运输车

图6 举高喷射消防车

对于双作用式支腿缸来说,由于活塞腔面积大于活塞杆腔面积,而活塞移动速度与油压面积成反比,所以活塞作往复运动的速度也有差别。系统压力P值越高,要求的活塞杆径也就越大,对应的往复运动的速比越大。液压系统压力等级及对应的速比见表1。

随车起重机、高空消防车、混凝土泵车等作业类车辆的支腿,经历了从机械式到机械液压组合式,再到全液压式的创新和转型。以柔克刚、理直气壮的支腿油缸,实现了驾乘人员对支腿收放动作的远程控制,提高了停车作业效率,体现了液压操作系统的先进性。

图7 混凝土泵车臂架折叠形式

最后是多个走行装置的复合模式。事实上,轮胎式与履带式各有千秋,简单的平坦路面选用轮胎式,纯粹的坎坷路况选用履带式,复杂的作业环境则可选用多个平台的复合体。图1所示的炸弹机器人的底盘是轮胎式驱动模式与履带式车桥平台2种走行装置的复合体;图8所示的快速装卸机器人的底盘则是建立在1个平板之上的2个升降平台的复合体。

作业电气化

作业电气化是专用作业装置实现智能控制的技术基础。随车起重机、高空消防车、混凝土泵车、快速装卸机器人等智能专用作业装置,为在“远近高低各不同”的空间实现起重物、打水炮、泵送混凝土、装卸码放货物等作业功能,普遍选用一种高性能的臂架结构,依靠相互串联起来的基本臂、二节臂、三节臂……末节臂定位作业;每一节臂架之间依靠双作用液压油缸的伸缩动作进行变位或变幅;液压油缸则由高压油泵驱动;高压油泵又由电机牵引,从而实现臂架作业的电气化控制。

图8 快速装卸机器人

随车起重机,又称随车吊,指固定安装在载货汽车底盘上,与载货汽车组成随车起重运输车,在一定范围内通过液压举升及伸缩系统来实现货物的升降、回转、吊运的起重设备,属于物料搬运机械。根据吊臂结构特点,随车起重机可分为折臂式、直臂式2种基本形式。折臂式随车起重机(如图4)具有灵活高效、结构紧凑等突出优势,是智能控制模式的主要车型。

折臂式吊臂机构主要由基臂、内动臂、外动臂等3节臂架及控制内、外动臂转角及外动臂伸长量的3支液压油缸组成。特别适合仓储调运、树木吊装、道路清障、设施搭建等搬、运一体化作业。

随着抓具、夹具、灯具、吊篮、螺旋钻、拔桩器、轮胎装卸机械手、高空作业平台等专门作业装置的出现,随车起重运输车的作业范围不再局限于搬运功能,其发展潜力和细分市场日益广阔。

由于随车吊是具有起重安全风险的特殊车辆,所以,随车操作人员应接受生产厂家的指导、培训,对整车的结构、性能有足够的了解,并从厂家获得一定的随车吊操作及维护经验方可操作机器。

举高喷射消防车,简称高喷车,由折叠伸缩臂结构、电动遥控消防炮、罐体及二类底盘组成。高喷车的臂架分为基本臂、二节臂、三节臂、四节臂等多节伸缩臂,消防水管固定在伸缩臂的一侧,与伸缩臂一起伸缩举高。臂架末端安装电子遥控消防炮,消防队员通过操作遥控器遥控消防炮,在高空中从多个角度灵活地喷雾、喷水或者喷射泡沫扑救火灾。

图9 智能控制系统

混凝土泵车臂架系统主要由多节混凝土泵车臂架、连杆、油缸、连接件铰接而成的可折叠和展开的平面四连杆机构组成,根据各混凝土泵车臂架间转动方向和顺序的不同,臂架有R形(图7a)、Z形(或M形,图7b)及综合型(图7c)等多种折叠形式。R形结构紧凑空间小;Z形收放迅速动作快;综合型则兼而有之。3种折叠方式为不同生产商混合使用。

快速装卸机器人以立体化货架为对象,能够满足多种货物的少量搬运需求。装卸机器人是工业机器人的一种,具有高度自动化的操作和移动功能。《日本经济新闻》2015年8月26日报道,2015年8月25日,日本日立制作所宣布开发出一种可在物流仓库内移动并自动装卸和搬运货物的新型机器人。

日立开发的这种新型机器人的构造,是在移动平板车上并行安装2个升降台,然后分别装上操作臂型的机械手。一条机械臂的顶端装有吸附装置,另一条机械臂的顶端装有2根机械手指。移动平板车移动到指定货架之后,自动调整2个升降台的高度,并利用机械臂上安装的摄像头确认货物,然后以符合其形状和重量的方法进行搬运。

指令智能化

对于爆炸机器人来说,炸弹爆炸装置是整个爆炸系统的终端,系统的前端则是掌握在警方手中的远程控制按钮。这个按钮可以是鼠标、按键、感应器之类的任何一种电子开关。电子开关通过智能控制系统(图9)传递指令,驱动终端装置作业。

作业类专用汽车的智能控制系统,又称智能臂架系统,一般由3部分组成:遥控器及无线接收装置、作业控制器PLC(Programmable Logic Controller,可编程逻辑控制器)及测试平台工控机系统。作业控制器按端口设置要求采集、接收信息,并通过嵌入内置程序分析、处理信号和数据,向臂架及工控机系统传递指令。智能臂架系统通常接入底盘平台电气控制系统的CAN总线,成为整车CAN总线系统的一部分,通过整车CAN总线技术系统发挥作用。

图10 随车起重机遥控器

遥控器(见图10)主要由单片机、控制键盘以及标准的串行无线通信发射器组成。控制键盘通过单片机程序设计形成臂架启动/停止、快速/慢速、锁定/解锁、展臂/收臂等操作指令,并通过无线通信发射器发出指令。一键一功能,一按一指令。安装在车辆或臂架上的无线接收装置将获得的远程指令转发到CAN总线系统,PLC作业控制器通过CAN总线接收到臂架末端的运动方向及速度数据后,将臂架末端的运动分解为各节臂的运动,使臂架按设定程序到达指定位置。测试平台工控机系统接收PLC运动控制器的输出数据后,模拟被控臂架,显示当前各节臂架状态,提供友好的人机界面,并反馈到CAN总线上。

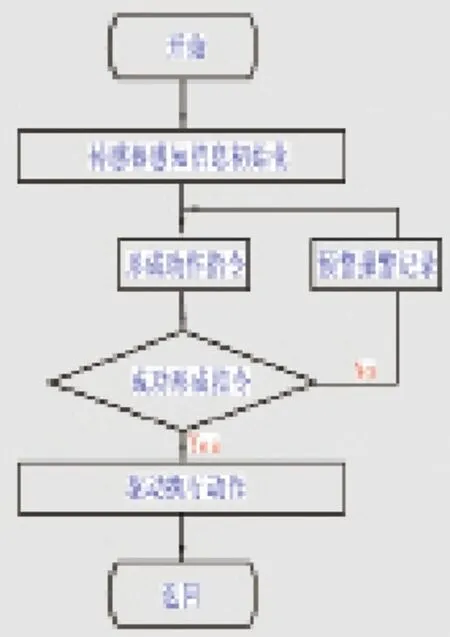

作业控制器(PLC)的软件编程设计除了遥控指令和臂架数据的接收、臂架自动运行的算法处理及其安全保护,一般还设置有数据记录仪等实用功能。作业控制器对实时数据和指令进行运算分析后,只有在确保系统安全和操作无误后,才向臂架电机发出正式指令;而在超载等危险工况时,则会输出预警报警信息,停止作业,并记录危险数据。图11是PLC控制器内置软件的流程图。

当然,也可以将车联网系统接入整车CAN总线系统,在各种传感器、监控器、控制器等软硬件设备的支持下,通过远程通信终端设备监控作业类专用汽车的作业全过程——那些以分期付款方式购车的车主,在违约期间遭遇“死机”的奥秘,就在于此。

按钮之牛,有喜有愁。有人憧憬人工智能的美好未来,也有人担心机器逻辑的法制风险,还有人产生了被机器人淘汰的焦虑心理,欧盟议会甚至提出提案,要求机器人缴纳社会保险。以汽车产业为例:车架焊接、车体装配、车身喷漆等高温度、高精度、高污染工序的人工作业,已经被机器人取而代之,机器人还有什么不能干?

图11 PLC软件流程图

谷歌CEO桑达·皮查伊(Sundar Pichai)曾经在阿尔法围棋(Al-phaGo)“人机大战”现场表示:“世界上真正的挑战不是‘人类对机器’,而是人类利用机器与那些全球性难题之间的对决。” 如果我们把专用汽车视为“货物运输机器人”或“特种作业机器人”,我们应该注意到,代替人类“当牛做马”的专用汽车,在淘汰瓦工、泥匠、马车夫等传统职业的同时,还带来了更加庞大、更有发展潜力的汽车产业及众多附加产业。

事实正是如此,指尖上的专用车辆或设备,无论是控制方法,还是控制效果,都与炸弹机器人一样灵活、可靠、稳定、准确;智能臂架系统产业链的开发、生产、装配、控制、维修等环节也都蕴藏着无限商机与魅力。