油田水基含油废弃钻井液化学脱水工艺研究

李斌

(陕西国防工业职业技术学院化学工程学院,陕西西安710302)

油田水基含油废弃钻井液化学脱水工艺研究

李斌

(陕西国防工业职业技术学院化学工程学院,陕西西安710302)

对油田水基含油废弃钻井液,进行稀释、酸化、气浮、混凝处理,通过表征废弃钻井液的比阻和分离液的浊度,获取了实际工程所需的工艺参数。最佳工艺为:废弃钻井液稀释倍数为2,pH值为6.5,曝气15min,除去上层浮油,破胶剂的投加量为1.2%,絮凝剂的投加量为0.5‰。该工艺可破坏水基含油废弃钻井液的稳定体系,获得较好的脱水效果,固液分离后出水率为50%~60%,泥饼无返浆能力。

含油废弃钻井液;除油;混凝;脱水

在石油钻井过程中,钻井液(又称钻井泥浆)被誉为钻井的血液[1],起着保护井壁、携带钻屑、平衡地层压力、清洗井底、冷却润滑钻具及传递动力等作用[2]。废弃钻井液是由污水、化学处理剂、加重材料、粘土、污油等组成的稳定胶态悬浮体系[3];对环境造成危害的物质主要有重金属离子、聚合物、烃类、沥青改性物及盐类等[4];具有较高的COD浓度、矿化度、石油类等,是石油钻井生产过程中产生的最主要的污染物之一[5]。

当钻井深度超过4000m以后,由于地层地质结构的变化,要求有更好的降滤失性,因此,钻井液体系中润滑剂(柴油或原油)、页岩抑制剂(氧化沥青或磺化沥青)以及堵漏剂(木屑)等组分含量都会逐步提高[6]。由此导致外排的废弃钻井液中石油类物质的含量比浅层钻井高,高剪切力作用进一步加剧了废弃钻井液的稳定性,脱水变得越发困难[7-9]。提高药剂的投加量,脱水效果依然不会有明显的改变,固液分离后的泥饼含油率高,且难以成形。本文基于对混凝技术的研究与应用实践,对油气田深度钻井时产生的水基高含油废弃钻井液样品,先行稀释、酸化、气浮降低石油类物质含量,然后再进行药剂调理,调理后的废弃钻井液脱水性能显著提高,该工艺突破了水基含油废弃钻井液难以脱水的技术瓶颈,为固液分离技术应用供了依据。

1 实验部分

1.1材料与仪器

废弃钻井液试样(黑褐色粘稠状,油含量5%~15%,泥沙含量20%~30%,pH值9~11,水含量70%~90%);自制破胶助剂XJ-2(无色透明液体,Al2O3含量20%~24%,白色粉末状,pH值3~5);阳离子聚丙烯酰胺(白色粉末,分子量800万);含水率、含油率测定用系列试剂。

EP900型红外分光测油仪(北京博海星源科技有限公司);KWB-1型空压机(杭州科伟有限公司);马弗炉(泰州市骏前电热器材有限公司);分水器及其它常规玻璃仪器。

1.2实验方法

取定量含油废弃钻井液,加水稀释,调节pH值,搅拌后曝气,进行石油类物质的气浮分离,撇去废弃钻井液混合液上层石油类物质,加入适量破胶剂及絮凝剂进行调理,调理后的废弃钻井液混合液进行脱水试验。以比阻和分离液浊度作为脱水性能考察指标。

1.3分析检测方法

废弃钻井液含油率的测定采用红外分光光度法测定;含水率的测定采用甲苯回流带水法;废弃钻井液脱水后浊度采用分光光度法测定;废弃钻井液比阻按照污泥比阻方法进行测定;破胶剂采用ZnO滴定法测定。

2 结果与讨论

2.1废弃钻井液除油特性研究

研究表明,废弃钻井液中的石油类物质含量对其脱水性能起着至关重要的作用[10],含油率越低,废弃钻井液脱水性能越好。废弃钻井液采用带式压滤机进行真空过滤时,其中的胶质、石蜡、沥青质等石油类物质会在脱水的过程中性质发生改变,使过滤的比阻增加;石油类物质若黏附在滤料上,会使滤孔堵塞,降低真空过滤效率。采用离心机脱水时,石油类物质会与钻屑中的沙土粘附在一起,使其密度降低,分离效果变差,设备运行效率显著降低。综上所述,要提高含油废弃钻井液脱水性能,首先要实现石油类物质高效分离,再配合混凝工艺,才能达到良好的脱水效果。

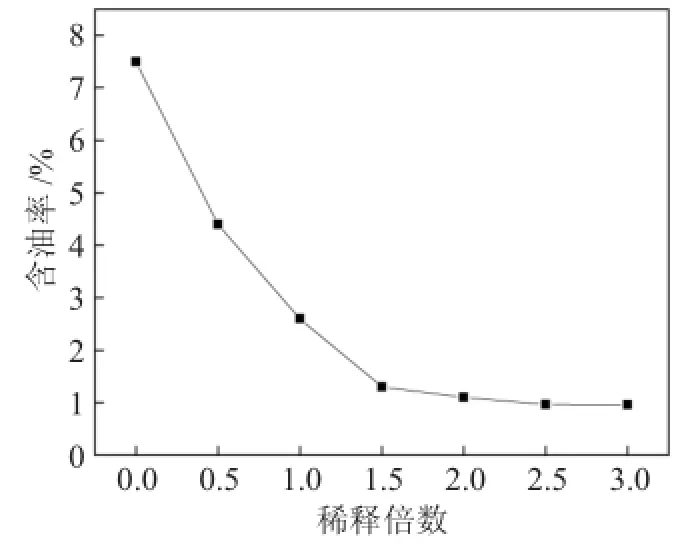

2.1.1稀释倍数对含油率影响钻井过程中产生的水基废弃钻井液,同时具有较高的粘度,废弃物在采出过程中,石油类物质与钻屑紧密结合,发生严重的乳化作用。针对上述情况,取定量废弃钻井液,加入H2SO4调节试样的pH值为6.5,采用曝气装置处理15min,加水进行稀释,考察不同稀释倍数下废弃泥浆的含油率。

由图1可知,增大稀释倍数,废弃钻井液的含油率逐渐下降。当稀释倍数超过2时,下降趋势逐渐减缓。这是由于加水后,废弃钻井液的粘度和密度迅速降低,胶体颗粒间的距离逐渐加大,降形成网状结构的概率降低,与石油类物质的结合力减弱,从而使得废弃钻井液的含油率降低[9]。综合考虑废弃钻井液的处理量和除油效果,最佳稀释倍数为2。

图1 稀释倍数对含油率的影响Fig.1 Influence of dilution ratio on oil content

2.1.2pH值对含油率的影响在钻井过程中,为了提高废弃钻井液性能,往往要在钻井液中加入了碱性物质(如NaOH、CaCO3、KOH),结果导致废弃钻井液pH值偏高,通常高于10[9]。而在强碱性环境下,废弃钻井液中的石油类物质会与钻屑中的粘土颗粒等发生自乳化作用,进一步增加了体系的稳定性,加大了石油类物质脱除的难度[10]。取一定量试样,加水2倍体积的水进行稀释,采用曝气装置汽浮15min,考察不同pH值下废弃钻井液的含油率情况。

图2 pH对含油率的影响Fig.2 Influence of pH on oil content

由图2可知,废弃钻井液含油率随体系pH值的下降而逐渐降低,当pH到达6.5时,废弃钻井液含油率降至2%左右。这主要是因为加入H2SO4后,H+与废弃钻井液中的羧基结合,使体系的自乳化作用逐渐减弱,同时H+会使得体系中的分散剂失效,进一步降低了体系的稳定性,使石油类物质易于脱除。综合考虑废弃钻井液的除油效率及设备腐蚀等因素,最佳pH值为6.5。

2.1.3曝气时间对含油率的影响石油钻井过程中为了提高钻井液的性能,通常向其中加入一定量的石油类物质,这些物质会与废弃钻井液中的钻屑、高分子分散剂作用,发生乳化反应,使得固相粒子的直径大多在2μm以下,此时会形成稳定较高的多组分胶体分散体系,采取普通的搅拌很难将废弃钻井液中的石油类物质分离出来。研究表明,采用曝气装置能够较好的实现石油类物质的分离。取定一定量试样,稀释倍数为2,采用硫酸调节pH值至6.5,考察不同曝气时间对废弃钻井液含油率的影响。

图3 曝气时间对含油率的影响Fig.3Influenceofaerationtimeonoilcontent

由图3可知,逐渐增加曝气时间,试样的含油率逐渐下降,当曝气时间超过10min后,废弃钻井液含油率变化逐渐趋于平缓。这是因为采用曝气装置后,会产生大量的微气泡,试样中的石油类物质附着在气泡上,随着气泡上浮试样中的石油类物质被气泡带到液面上层,下层废弃钻井液中含油率显著下降。考虑到时间过长会增加能耗。因此,最佳曝气时间为15min,此时,废弃钻井液中的石油类物质的含量低于1.0%。

2.2废弃钻井液的脱水性能

2.2.1废弃钻井液含油率对脱水性能的影响钻井现场通常采用带式压滤机对废弃钻井液进行脱水分离,若石油类物质含量偏高,会降低设备分离效率、影响系统正常运行。配置不同含油率的废弃钻井液,分别加入1.2%破胶剂快速搅拌,然后加入0.5‰絮凝剂缓慢搅拌,考察石油类物质的含量对废弃钻井液脱水性能的影响。

图4 含油率对废弃钻井液脱水性能的影响Fig.4Influenceoftheoilcontentonwaste drillingmuddehydrationperformance

由图4可知,比阻和浊度随着含油率的降低逐渐减小,当废弃钻井液的含油率为1.5%时,废弃钻井液比阻降至0.6×109·s2·g-1,浊度的去除率达到53.7%,脱水性能显著提高,当废弃钻井液的含油率低于1.5%时,浊度和比阻变化不明显。因此,应控制废弃钻井液的含油率在1.5%以下。当稀释倍数为2,pH值为6.5,曝气15min,废弃钻井液含油率降至0.7%以下,符合最佳含油率的要求。

2.2.2破胶剂对废弃钻井液脱水性能的影响废弃钻井液中存在大量的黏土颗粒,这些颗粒之间会发生晶格取代作用,使得体系具有较高的Zeta电位,稳定性较高,脱水困难[11,12]。取定量废弃钻井液,稀释倍数2、pH值为6.5,曝气15min,投加0.5‰的絮凝剂,考察不同破胶剂的投加量对废弃钻井液脱水性能的影响。

图5 破胶剂对脱水性能的影响Fig.5Influenceofbreakingagentonwaste drillingmuddehydrationperformance

由图5可知,随着破胶剂的投加量增大,废弃钻井液的比阻和浊度迅速减小,当破胶剂的投加量为1.2%时,比阻小于0.5×109·s2·g-1,继续增加投加量,比阻和浊度基本不变。这是因为加入破胶剂后会发生电离,电离出的高价态金属阳离子,与废弃钻井液带负电荷的胶体颗粒之间发生相互作用,压缩了胶体颗粒表面的双电层,导致Zeta电位降低,进而使废弃钻井液得稳定性减弱[13],同时破胶剂与废弃钻井液中剩余石油类物质反应,增加破乳效果,废弃钻井液的脱水性能得到改善。因此,破胶剂的最佳投加量为1.2%。

2.2.3絮凝剂对废弃钻井液脱水性能的影响含油废弃钻井液一般为阴离子体系,因此选用阳离子絮凝剂。取定量废弃钻井液,稀释倍数为2、调解pH值至6.5,曝气15min,投加1.2%的破胶剂,考察絮凝剂对废弃钻井液脱水性能的影响。

图6 絮凝剂对脱水性能的影响Fig.6 Influence of flocculanton waste drillingmud dehydration performance

由图6可知,逐渐增加絮凝剂投加量,比阻和浊度均降低,投加量为0.5‰时,比阻和浊度降至最低值,脱水效果最佳,继续增加投加量,比阻和浊度反而升高。这是因为废弃钻井液加入絮凝剂后,絮凝剂的长链通过架桥方式将多个胶粒束缚在聚合物分子的活性链节及尾端的活性基团上[14],使得废弃钻井液中的小颗粒转化成桥联状的粗大絮体,比阻和浊度减小,脱水性能得到显著的改善[15]。当絮凝剂的投加量超过最佳投加量时,浊度和比阻均成上升趋势,这是因为絮凝剂高分子链自身会发生了交联、卷曲,将体系中的水包裹起来,使脱水变的效果变差。因此,絮凝剂的最佳投加量为0.5‰。

2.2.4综合实验常温、常压条件下,取一定量废弃钻井液,稀释比2,pH值为6.5,曝气15min,投加1.2%的破胶剂、0.5‰的絮凝剂,重复进行3次试验,结果见表1。

表1 优化条件下脱水效果Tab.1 Best condition of dehydration effect

由表1可知,在最佳条件下,比阻小于0.5× 109·s2·g-1,浊度低于《国家污水综合排放标准》GB8978-1996二级标准限值,固液分离后泥饼含水率在40%~45%之间,无返浆能力。

3 结论

先采用稀释、酸化、曝气相组合的工艺降低废弃钻井液中石油类物质的含量,再辅以混凝技术来处理水基含油废弃钻井液,获得了较好的脱水效果。优化后的工艺参数为,稀释倍数2,pH值为6.5,曝气15min,废弃钻井液中的含油率低于1%;破胶剂的投加量为1.2%,絮凝剂的投加量为0.5‰的。该工艺条件下,水基含油废弃钻井液脱水速度快、出水浊度低、混凝残渣无返浆能力,符合工业化要求。

[1]汤超,邓皓,王容沙,等.废弃钻井液处理技术[J].石油化工腐蚀与防护,2010,27(2):21-23.

[2]Mait K,Marcia M,Aleksander M.Characterization of oily sludge from a wastewater treatment plant flocculation-flotation unit in a petroleum refinery and its treatment implications[J].JMater Cycles WasteManag,2008,(10):79-86.

[3]赵雄虎,王春风.废弃钻井液处理研究进展[J].钻井液与完井液, 2004,21(2):44-46.

[4]李斌.钻井废弃泥浆化学脱稳技术研究[D].陕西:陕西科技大学,2013.

[5]Ju Zhang,Jianbing Li,Ronald W,et al.Oil recovery from refinery oily sludge via ultrasound and freeze/thaw[J].JournalofHazardous Materials,2012,204:195-203.

[6]崔靖园,李辉,牟伯中.生物法处理钻井废弃液的研究[J].石油炼制与化工,2010,41(12):56-58.

[7]刘竟成,刘讯.油田钻井液技术及其废弃液的处理[J].油气田地面工程,2008,27(1):56-58.

[8]羊东晓.塔河油田废弃钻井液回收利用经济性评价[J].石油钻探技术,2004,32(3):73-74.

[9]徐辉,王兵,徐杉杉,等.油田废弃钻井液无害化处理[J].钻井液与完井液,2009,26(4):83.

[10]李凡修,肖遥.含油污泥混凝处理试验研究[J].石油与天气化工,2000,29(4):211-213.

[11]梅宏,杨鸿剑,张克勤,等.“零电位”水基钻井液探讨[J].钻井液与完井液,2011,28(6):17-19.

[12]王学川,张莎,周亮,等.胶原蛋白改性阳离子絮凝剂对废弃钻井液的絮凝[J].钻井液与完井液,2012,29(2):73-75.

[13]黎钢,朱墨,钱家麟.废弃高密度钻井液固液分离的实验研究[J].石油钻探技术,1998,26(1):21.

[14]李蔚萍,舒福昌,向兴金,等.废弃饱和盐水钻井液的固液分离[J].化工环保,2009,29(4):344-346.

[15]李斌,孙根行.废弃钻井泥浆脱水工艺试验研究[J].工业安全与环保,2013,39(3):91-93.

Craft research on dewatering of tarim oilfield water-base oilinessw aste drilling

LIBin

(College of Chemical Engineering Department,Shaanxi Institute of Technology,Xi'an 710302,China)

Water-base oilinesswaste drilling from one of toil field was used as the sample for dilution,floating,acidification,coagulation treatment.Dewatering was characterized by specific resistance and separation of liquid turbidity,and the practical parameters for engineering projectwas obtained.The best condition is that waste drilling diluted by the quality of 2 times volume ofwater,adjusted pH to 6.5,aeration 15m ins,removed the upper floating oil.Gel breaker dosage is 1.2%,flocculant dosage is 0.5‰.This craft could completely destroy the colloidal system of waste drilling.The vacuum dewatering rate increased to 50%~60%,and themud cake lostmud ability.

oilinesswaste drilling;pretreatment;coagulation;dewatering

TE254.2

A

10.16247/j.cnki.23-1171/tq.20160946

2016-06-02

李斌(1987-),男,助教,硕士,2013年毕业于陕西科技大学,化学专业(石油化工方向),现主要从事石油化工及其助剂的研究。