钨渗铜燃气舵化学烧蚀计算

郑兴宇,杨 涛,张青斌

(国防科学技术大学 航天科学与工程学院,长沙 410073)

【基础理论与应用研究】

钨渗铜燃气舵化学烧蚀计算

郑兴宇,杨涛,张青斌

(国防科学技术大学 航天科学与工程学院,长沙410073)

固体火箭发动机燃气舵的烧蚀主要包括Al2O3颗粒冲刷、化学烧蚀,采用商业软件FLUENT对某型号的固体火箭发动机尾流场和钨渗铜燃气舵的流场进行模拟,通过气固双向耦合计算稳态和瞬态的燃气舵的内部温度场分布和变化过程;编写插入UDF函数计算燃气舵与高温气流发生反应造成的化学烧蚀,计算燃气舵的化学烧蚀量。

燃气舵;流固耦合;烧蚀

燃气舵作为一种固体火箭冲压发动机推力矢量控制方式,一般安装在发动机喷管的后面,通过舵面的作用使得羽流偏转产生侧向力达到发动机推力矢量控制的目的。燃气舵在整个工作过程中,都处于高温超声速燃气射流氛围内,其工作环境极其恶劣。为了克服燃气射流对燃气舵的烧蚀影响,当前燃气舵使用的主流材料为钨渗铜,因此有必要对钨渗铜燃气舵工作过程中的温度场进行流固耦合计算,并根据温度场的计算结果计算燃气舵的热化学烧蚀。

国内外学者已经对钨渗铜材料进行了实验研究。E.W.Ungar和K.J.Touryan[1]在1965年根据钨渗铜材料烧蚀五个时间段,重点分析融化过程,不仅考虑相变吸热,而且考虑材料密度变化,通过数学建模和电弧等离子体实验,研究在空气气流中表面铜液体层的整个产生和消失过程对导热和烧蚀计算的影响,测量其表面温度和沿厚度变化趋势。JustinL.Sabourin和RichardA.Yetter[2]研究了钨渗铜喉部材料与CO2、CO、O2的多相化学反应动力学,重点研究发动机工作环境下高温高压对钨表面组分吸附和脱附的影响以及各个组分之间的相互影响,实际表面氧化和烧蚀速率的关系。Danielson[3]对燃气舵表面的温度分布和烧蚀率进行了试验测量,由于燃气舵工作环境恶劣,很难获得比较理想的实验结果。陈百顺等[4]用扫描电镜对热试车后实物残骸进行了研究,分析了材料工作时的发汗冷却过程和烧蚀机理,为设计和选材提供了参考依据。

目前,对于钨渗铜燃气舵的温度场计算和热化学烧蚀采用数值仿真手段的较少,且大多采用单向耦合的方式,事实上,燃气舵内部温度场的分布同样会对流场产生一定的影响。本文采用FLUENT通过双向耦合的方式对燃气舵外部流场和内部温度场进行计算,通过UDF编写燃气中水和二氧化碳与钨的反应过程,计算燃气舵工作过程的热化学烧蚀量。

1 喷管及燃气舵物理模型

1.1喷管及燃气舵物理模型

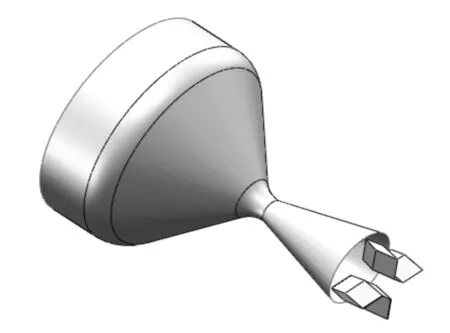

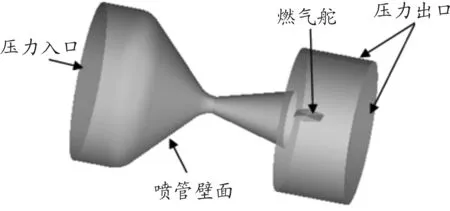

本文设计的固体火箭发动机和燃气舵的结构和尺寸由工业部门提供。图1为含燃气舵喷管模型图,图2为燃气舵模型。

图1 含燃气舵喷管模型图

图2 燃气舵模型

1.2基本假设及物性参数

为了便于分析计算,须对模型作如下假设:燃气为可压缩的理想气体;不考虑燃气内部各组分的化学反应;燃气舵材料性质不随温度变化;忽略燃气中离散颗粒相的影响;在耦合传热中只考虑对流换热作用,忽略辐射传热的影响;为了减少计算量,取单一舵片进行计算分析。本文固体火箭发动机采用某聚硫复合固体推进剂[5],经过化学平衡计算,得到推进剂燃气主要气体组分如表1所示。

表1 混合气体组分和摩尔分数

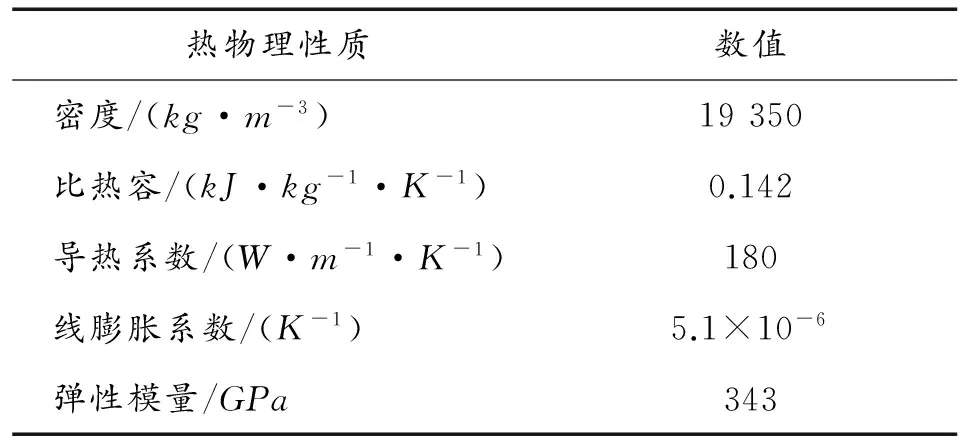

燃气舵钨渗铜材料性质如表2[6]所示。

表2 钨渗铜材料性质

1.3计算区域和网格划分

计算区域如图3所示,由于固体推进剂在燃烧室内部经点火燃烧、流动,在喷管出口截面产生高温、高速、欠膨胀燃气射流,燃气射流流出喷口后进一步向外部环境膨胀,对燃气舵产生冲击效应。因此,本研究的计算区域应为燃气流动经过的区域和燃气舵固体内部。计算区域具体包括:发动机喷管本体部分:包括燃烧室段、收敛段、喉部和扩张段;燃气舵;外部流场流动区域。由于发动机尾流为超音速气流,扰动不可逆流传播,考虑三维流场巨大的计算量,计算区域在轴向方向上自喷管出口外推1.5倍喷喷口直径,径向方向外推2.5倍喷口直径。

图3 计算区域

本文采用ICEM划分结构网格,分为流体区域和燃气舵固体区域两个部分,在喷管出口延伸一个长175mm,半径为330mm的圆柱型尾流场计算域。喷管壁面、出口圆柱表面以及燃气舵壁面均采用四边形网格。整个流场计算域外围边界网格如图4所示,燃气舵壁面上网格如图5所示,体网格全部采用结构网格划分。流体区域网格量为129万,固体区域网格量为5 000。

图4 整个计算域外围边界网格

图5 燃气舵壁面上网格

1.4边界条件

入口边界:选择压力入口边界,总压为7.5MPa,燃气温度为3 560K。

出口边界:压力出口边界条件需要指定出口处的静压力(或表压力)。当出流处是亚声速流时才需要指定其静压值;对于出口为超声速流时,可以直接由上游的值通过外推法确定其出口处的压力,不需要指定其静压值。

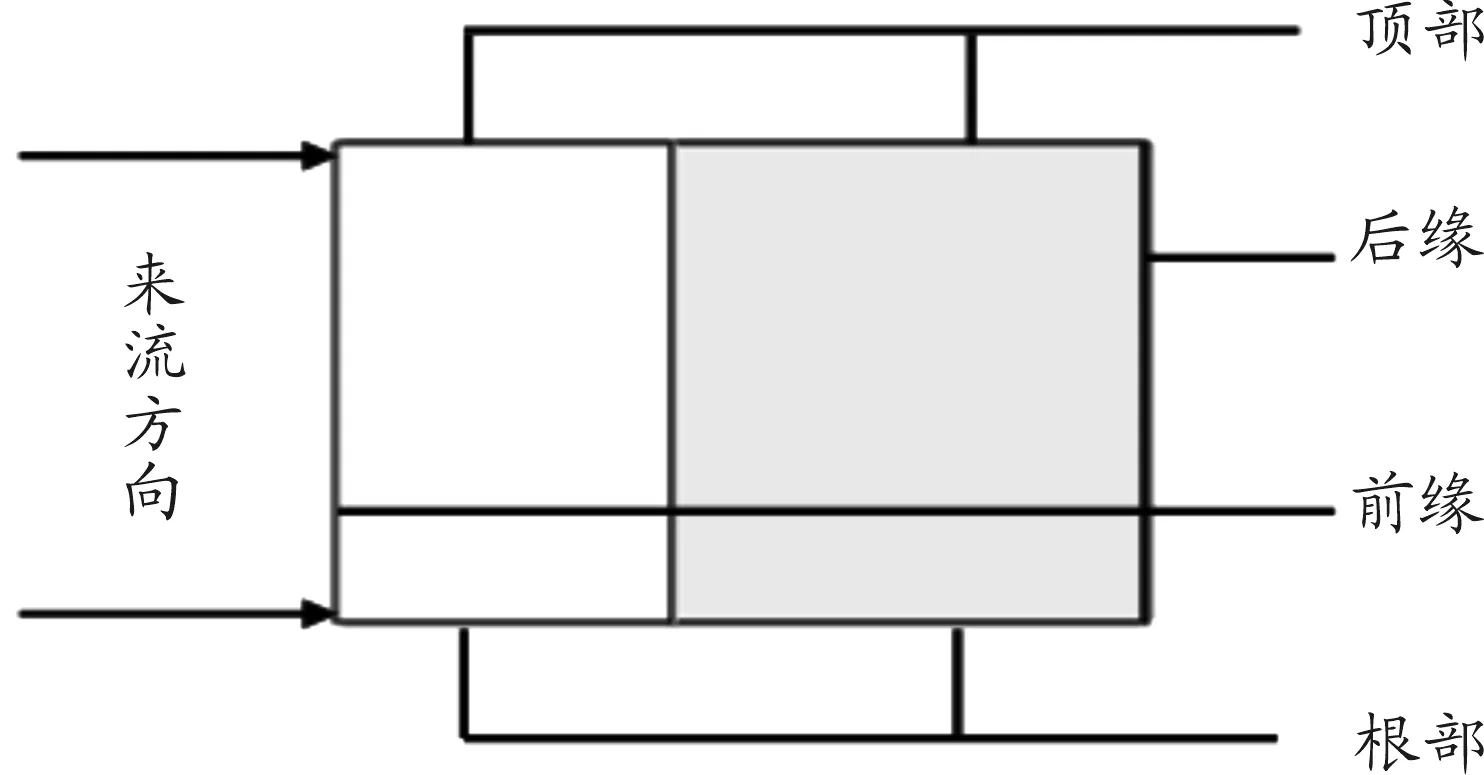

壁面条件:喷管壁面为不可渗透的绝热边界条件,即壁面的热流通量q为零。钨渗铜燃气舵作为固体区域参与能量传递计算,舵面前缘、后缘、顶部和根部、迎风面和背风面均设为耦合壁面。

燃气舵片各部分名称定义如图6所示;Fluent网格划分域名称定义如图3所示。

图6 燃气舵各位置结构术语

2 化学烧蚀速率计算

含铝固体推进剂的燃烧产物组分很多,主要有H2O、H2、CO、HCl、CO2、H2、N2、Al2O3等。试验表明,HCl、H2、N2、CO等不会与钨发生反应;而H2O、CO2会与钨发生明显的反应。反应可参考式(1)和式(2)。

W+3H2O(g)→WO3(g)+3H2(g)

(1)

W+3CO2(g)→WO3(g)+3CO(g)

(2)

可由发动机内流场计算给出燃气舵工作环境中H2O、CO2含量及环境温度等参数。

多数情况下,燃气舵在喷管工作后很短时间,舵表面就已经加热到以上两个反应需要的温度,因此整个舵表面氧化烧蚀过程可以假设为氧化扩散机制控制的。在这种机制下,每一种氧化物化学烧蚀速率如式(3)[7]所示:

(3)

其中,ρw钨渗铜材料的密度;μw, μgas分别为钨和混合气体的分子量;χr为混合气体中反应组分的摩尔分数;h 和cp分别是混合气体的对流换热系数和定压比热。

通过在FLUENT中插入自定义UDF函数,计算烧蚀速率,得到烧蚀速率云图,烧蚀速率单位为mm/s。通过非稳态计算得到一定时间的烧蚀量,单位为mm。

3 计算结果与分析

3.1稳态结果分析

图7至图9分别为稳态计算得到的燃气舵表面压力、温度和稳态化学烧蚀速率等值线云图,压力单位为Pa,温度单位为K,烧蚀速率单位为mm/s,从图7至图9可以看出,烧蚀达到稳定状态时,烧蚀严重的地方,是前缘附近,计算得到的最大烧蚀速度是0.335mm/s。和文献[7]计算结果相近。

图7 燃气舵表面压力分布等值线云图

图8 燃气舵表面温度分布等值线云图

图9 稳态化学烧蚀速率等值线云图

3.2非稳态化学烧蚀结果分析

图10至图12 分别为燃气舵温度、烧蚀速率和烧蚀量随时间的变化关系,燃气舵温度为体平均温度,烧蚀速率和烧蚀量为燃气舵表面平均值。

由图10至图12可以看出,燃气舵烧蚀速率在温度达到稳定以后也基本稳定,时间在30s左右,但是烧蚀量随时间的变化是线性的。

图13为不同时间段燃气舵烧蚀速率值线云图,烧蚀速率单位为mm/s。图14为非稳态计算不同时间点燃气舵烧蚀量等值线云图,烧蚀量单位为mm。

从图13可以看出,燃气舵的最大烧蚀速率刚开始出现在前缘,由前往后逐渐扩大,至30s整个燃气舵表面基本达到最大烧蚀速率。

图10 燃气舵温度随时间变化

图11 燃气舵烧蚀速率随时间变化

图12 燃气舵烧蚀量随时间变化

由图14可以看出,烧蚀量从前缘到后缘逐渐均匀增大,烧蚀最主要集中在前缘至最大厚度处。

图13 不同时间点燃气舵烧蚀速率等值线云图

图14 不同时间点燃气舵烧蚀量等值线云图

4 结论

钨渗铜材料由于其较高的热导率,燃气舵加热很快,前30s整体温度基本达到均匀,化学烧蚀速率也达到稳定状态。在工作起始阶段,钨渗铜燃气舵前缘温度迅速上升,燃气舵前缘流动滞止区域始终是全舵面温度最高点,且表面温度沿着燃气流动方向逐渐降低,在燃气舵后缘存在一个局部二次高温区域。钨渗铜的稳态化学烧蚀速率稳定在0.335mm/s左右,烧蚀过程中从前缘到后缘逐渐均匀增大。本文的计算过程没有考虑燃气舵表面退移因素,这将是以后研究重点考虑的问题。

[1]UNGAREW,TOURYANKJ.AblationMechanismforImpregnatedTungsten[J].AIAAJOURNAL,1965,3(10):1949-1950.

[2]JUSTINL.SABOURIN,RICHARDA.Yetter.High-TemperatureHeterogeneousReactionKineticsofTungstenOxidationbyCO2,CO,andO2[J].JouranalofPropulsionandPower,2009,25(2):490-498.

[3]DANIELSONAMOLD,NVERSEO.HeattransferstudiesandtheeffectsofpropellantaluminumonTVCjetvaneheatinganderosion[R].AIAA-1990-26.

[4]孙百顺.钨渗铜材料性能的研究[J].固体火箭技术,1990(1):82-92.

[5]李宜敏.固体火箭发动机原理[M].北京:国防工业出版社,2000.

[6]刘玉磊.燃气舵矢量喷管流固热耦合数值研究[D].南京:南京理工大学,2011.

[7]YUMS,LEEJW,CHAOH.NumerialStudyonaThermalResponseoftheJetVaneSysteminaRockertNozzle[R].AIAA-2004-997.

[8]王烨,张春成,刘女,等.火箭弹尾焰对炮尾点火触点的烧蚀与防护分析[J].兵工自动化,2015(1):36-39.

(责任编辑杨继森)

CalculationofChemicalAblationofJetVaneMadeofCIT(CopperInfiltratedTungsten)

ZHENGXing-yu,YANGTao,ZHANGQing-bin

(SchoolofAerospaceScienceandEngineering,NationalUniversityofDefenseTechnology,Changsha410073,China)

TheablationofjetvaneinthesolidrocketmotormainlyincludestheparticleerosionofAl2O3andchemicalablation.ThispaperusedthecommercialsoftwareFLUENTtosimulatetheflowfieldaroundthejetvaneinthesolidrocketmotor.Theinternaltemperaturefielddistributionandchangeofthejetvanewascalculatedbymeansofgassolidtwowaycouplingcalculation.TheUDFfunctionwasinsertedtocalculatethechemicalablationofjetvanecausedbythereactionofjetvaneandthehightemperaturegasflow.

jetvane;fluidsolidcoupling;ablation

2016-04-18;

2016-06-05

国家自然科学基金“物-伞多体系统动力学与相似性研究”(51375486)

郑兴宇(1990—),男,主要从事固体火箭发动机理论与应用研究。

10.11809/scbgxb2016.09.038

format:ZHENGXing-yu,YANGTao,ZHANGQing-bin.CalculationofChemicalAblationofJetVaneMadeofCIT(CopperInfiltratedTungsten)[J].JournalofOrdnanceEquipmentEngineering,2016(9):166-170.

V421.6+2

A

2096-2304(2016)09-0166-05

本文引用格式:郑兴宇,杨涛,张青斌.钨渗铜燃气舵化学烧蚀计算[J].兵器装备工程学报,2016(9):166-170.