活性染料棉织物改性剂CS-GTA的合成及染色工艺探讨

张玉梅,贾永堂,于晖,聂伟利,董凤春,陈楚珊,黄彩云

(1.五邑大学 纺织服装学院,广东 江门 529020;2.广东省高校功能性纺织品工程技术研究中心,广东 江门 529020)

活性染料棉织物改性剂CS-GTA的合成及染色工艺探讨

张玉梅1,2,贾永堂1,2,于晖1,2,聂伟利1,2,董凤春1,2,陈楚珊1,2,黄彩云1,2

(1.五邑大学 纺织服装学院,广东 江门 529020;2.广东省高校功能性纺织品工程技术研究中心,广东 江门 529020)

将壳聚糖(CS)与缩水甘油三甲基氯化铵(GTA)反应,合成适合活性红、黄、蓝3种染料的棉织物改性剂CS-GTA.采用正交试验探索CS-GTA的合成条件,并探讨改性及染色的较佳工艺参数.结果表明,合成改性剂的最佳条件为:反应温度90°C、反应时间16 h、CS/GTA质量比1: 8、溶剂200 mL;优选的改性剂浓度0.5 g/L、改性温度60°C、改性时间20 min、染色时间20 min,能同时适宜3种活性染料的低盐染色,还可明显改善织物的染色效果.

棉织物活性染料;低盐染色;固色率;壳聚糖季铵盐

棉纤维活性染料染色最突出的问题是竭染率和固色率低,染料的利用率不高,为此传统的棉织物染色需加入大量的无机盐,但会因此产生严重的印染废水盐污染问题[1].为了减轻盐污染,目前已开发了适用于低盐或无盐染色的新型活性染料[2]、染色助剂[3-4]、纤维素纤维阳离子改性剂[5]以及改进的染色工艺[6].其中,阳离子改性剂如壳聚糖季铵盐是当前研究的热点,棉织物改性使得纤维表面附着的阳离子与染料阴离子异性相吸,从而提高染料的上染率和固色率[7].

本文通过正交试验探讨壳聚糖(CS)与缩水甘油三甲基氯化铵(GTA)的反应条件,从而确定简单且高效的壳聚糖季铵盐合成工艺,并以改性剂浓度、浸渍时间、浸渍温度及染色时间建立4因素3水平的正交试验,以确定效率高、周期短、环保的染色工艺.

1 试验

1.1材料与仪器

材料:壳聚糖(CS,相对分子质量10万,浙江澳兴生物科技有限公司);2,3-环氧丙基三甲基氯化铵(GTA,天津市大茂化学试剂厂);活性染料(红、黄、蓝,德司达(南京)染料有限公司);氯化钠、无水碳酸钠(天津市福晨化学试剂厂);皂洗剂、棉织物(市售).

仪器:DF-101S集热式恒温加热磁力搅拌器(郑州博科仪器设备有限公司),AD-12常温染色小样机(鹤山精湛染整设备厂有限公司),721型可见分光光度计(上海精密科学仪器有限公司).

1.2改性剂CS-GTA的合成

用天平称取5 gCS置于圆底烧瓶中,加入溶剂量一半的蒸馏水,在恒温油浴锅上加热搅拌;同时用另一半蒸馏水溶解GTA,待油浴锅加热至一定温度,分3次加入GTA溶液,每次相隔1h,恒温反应.

1.3CS-GTA对棉织物的改性

以改性剂浓度、改性时间和温度为变量对棉织物进行改性处理.工艺流程:稀释改性剂浓度为1g/L,浴比1: 20,在60°C下振荡保温1h,取出织物水洗、烘干备用.

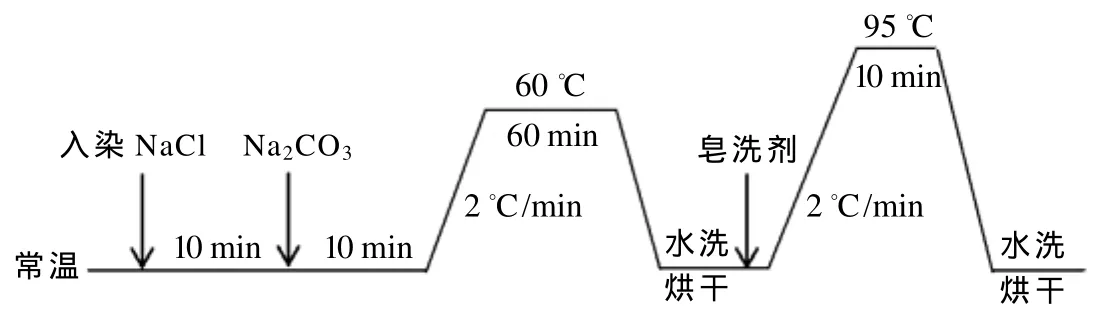

1.4棉织物活性染料的染色工艺

实验组:染料用量0.48%(owf),浴比1: 20,氯化钠用量35 g/L,振荡10 min后加入无水碳酸钠16 g/L,再振荡10 min后升温到60°C,振荡保温1h.然后取出试样,水洗烘干,最后皂洗(皂洗剂2 g/L,浴比1: 40,升温至95°C,10 min)、水洗、烘干.工艺曲线如图1所示.

对照组:氯化钠用量70 g/L,其他试验过程同实验组.

图1 棉织物活性染料的染色工艺曲线

1.5测试

上染率和固色率:首先配置不同浓度的标准液,用分光光度计分别找出活性红、黄、蓝染料的最大吸收波长,建立标准曲线;测试各种染料原液和残液的吸光度得到相应的染液浓度,按下式计算上染率和固色率:

其中,A为原染液浓度;A1为染色后染液浓度;A2为皂洗后染液浓度.

固色率偏差体现了与对照组相比实验组的固色效果,当固色率偏差为正值时,表示改性剂处理后棉织物的固色率比未处理的好,负值则反之.

其中,a为实验组的固色率,a0为对照组的固色率.

2 结果与分析

2.1改性剂CS-GTA的合成条件优选

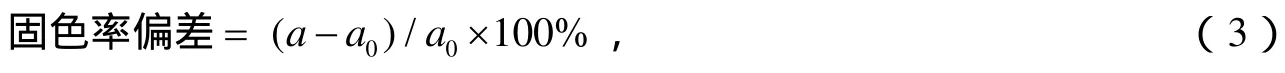

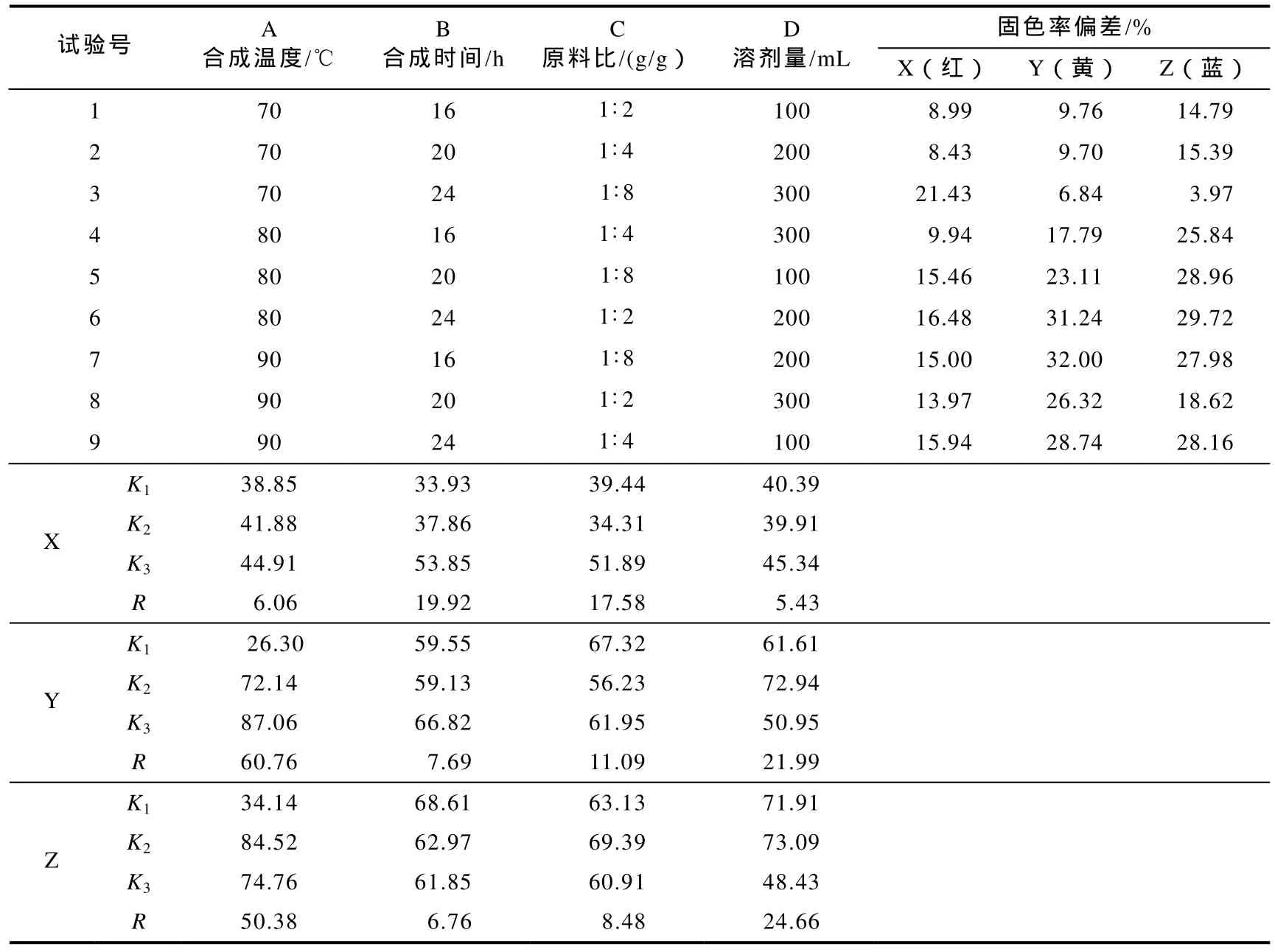

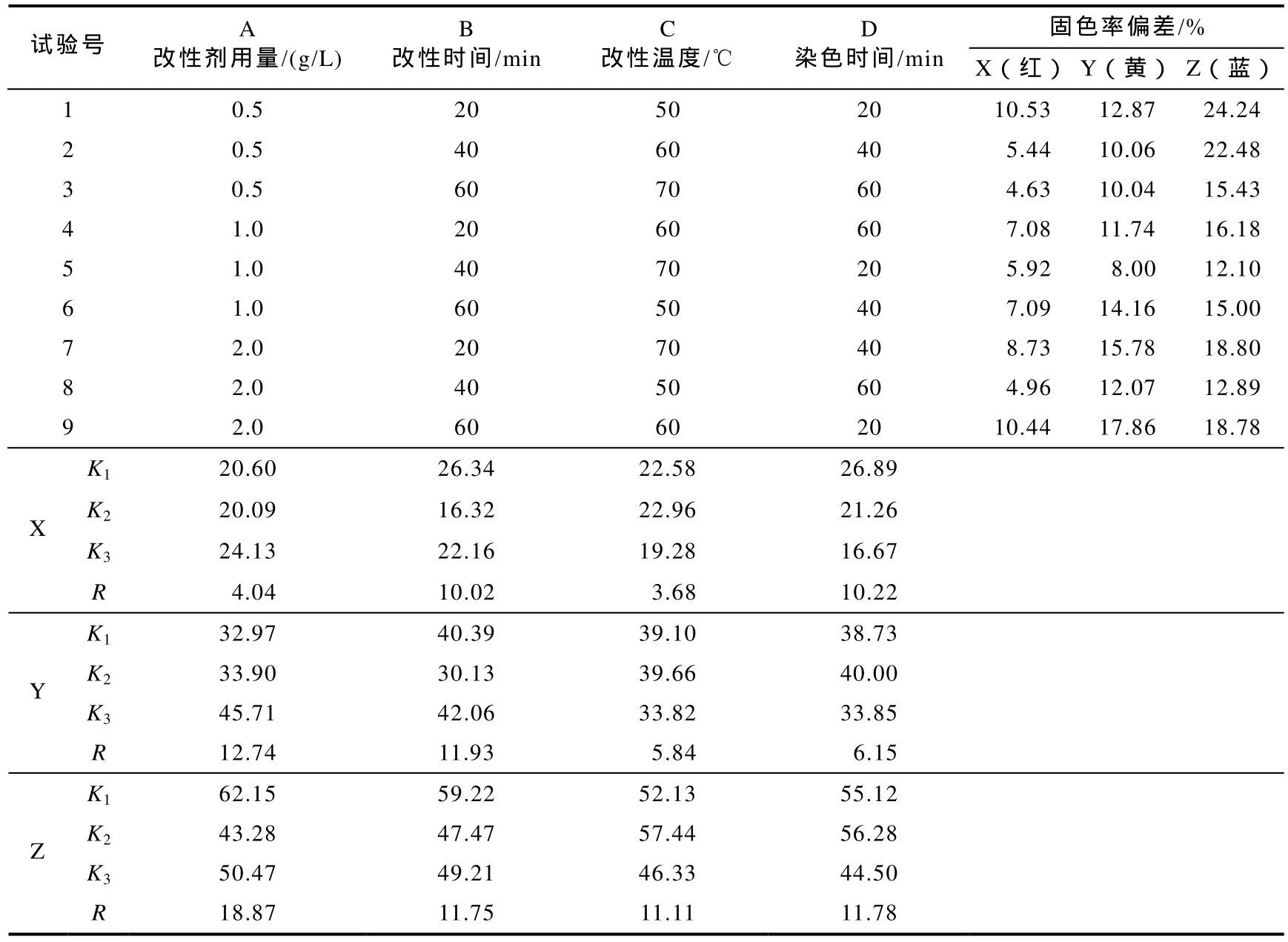

由于GTA的用量直接影响CS分子中-NH2上的H被季铵基团取代的百分数,即影响CS-GTA的产量;适合的温度既能促使反应向合成产品的方向进行,又能缩短反应时间;而反应时间会影响CS的季铵化程度;所用溶剂量(即蒸馏水)可能影响物料的溶解.因此这些都是影响改性剂CS-GTA合成的因素.本文根据文献[8]使用GTA对CS进行化学结构修饰.前期实验中,仅使用CS和改性试剂GTA两种原料合成棉织物阳离子改性剂CS-GTA.为进一步优化CS-GTA的合成工艺,以CS/GTA质量比、合成温度和时间、溶剂量为因素,以活性染料红、黄和蓝的固色率偏差为指标,进行4因素3水平多指标正交试验,试验结果和极差分析见表1,方差分析见表2.

表1 改性剂CS-GTA合成条件的正交试验表

由表1可以看出,固色率偏差都为正值,表明使用改性剂处理的棉织物其固色率比未处理的要好;而数值的大小表示处理后固色率提高的程度,总体上3种染料固色率都有较明显的提升.

由表2方差分析发现,因素B和C对活性红X有显著影响,并结合表1确定为B3C3;因素A对活性黄Y有较显著影响,结合表1极差分析确定为A3;因素A和D对活性蓝Z有显著影响,结合表1确定为A2D2.由于因素A对活性黄Y的影响(极差60.76)大于其对活性蓝Z(极差50.38)的影响,因此确定水平3(即90°C)为优水平.综合考虑可得该正交试验的优化组合为A3B3C3D2,即第9号试验.但是根据实际试验效果,9号工艺合成的改性剂含有较多不溶于水且易粘附在织物表面的颗粒状杂质,它们可能是未被改性的CS,因此需要提高GTA用量,本文选择7号即90°C、16 h、CS/GTA质量比1: 8和200 mL溶剂量的条件来合成改性剂.

表2 改性剂CS-GTA合成条件方差分析表

2.2CS-GTA作用下,活性染料染色工艺的优选

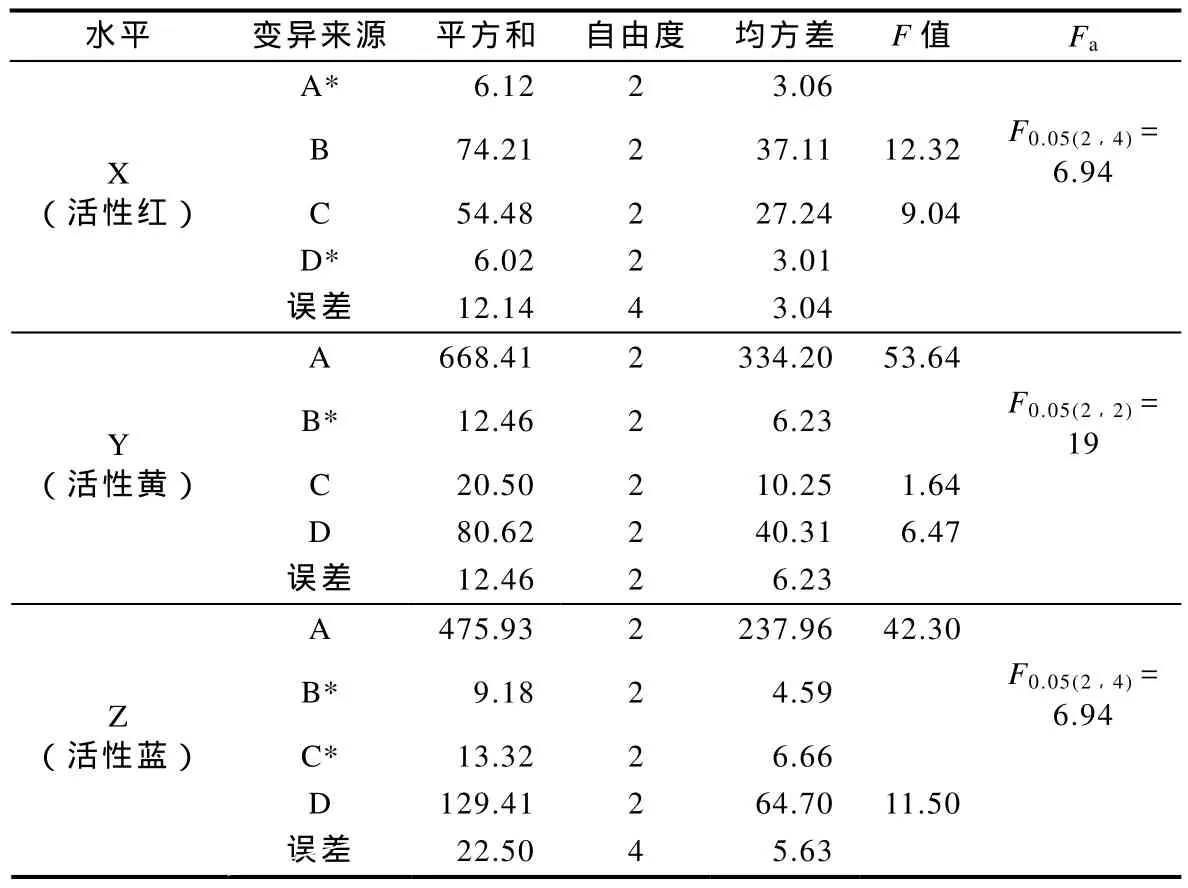

由于改性剂在提高上染率的同时也能加快染料的染色速率,因此生产中需要把握好改性剂的用量和时间,以免染色不匀;而根据染料上染的吸附热力学和动力学,改性温度和染色时间等会影响染料的染色性能,因此需要探索出更好的生产工艺方案,以达到降低能耗、减少污染、提高生产效率的目的[9].为优化CS-GTA的染色工艺,以改性剂用量、改性时间和温度以及染色时间为因素,以活性染料红、黄和蓝的固色率偏差为指标,进行4因素3水平多指标正交试验,试验结果见表3.

表3 CS-GTA作用下,活性染料染色工艺的正交试验表

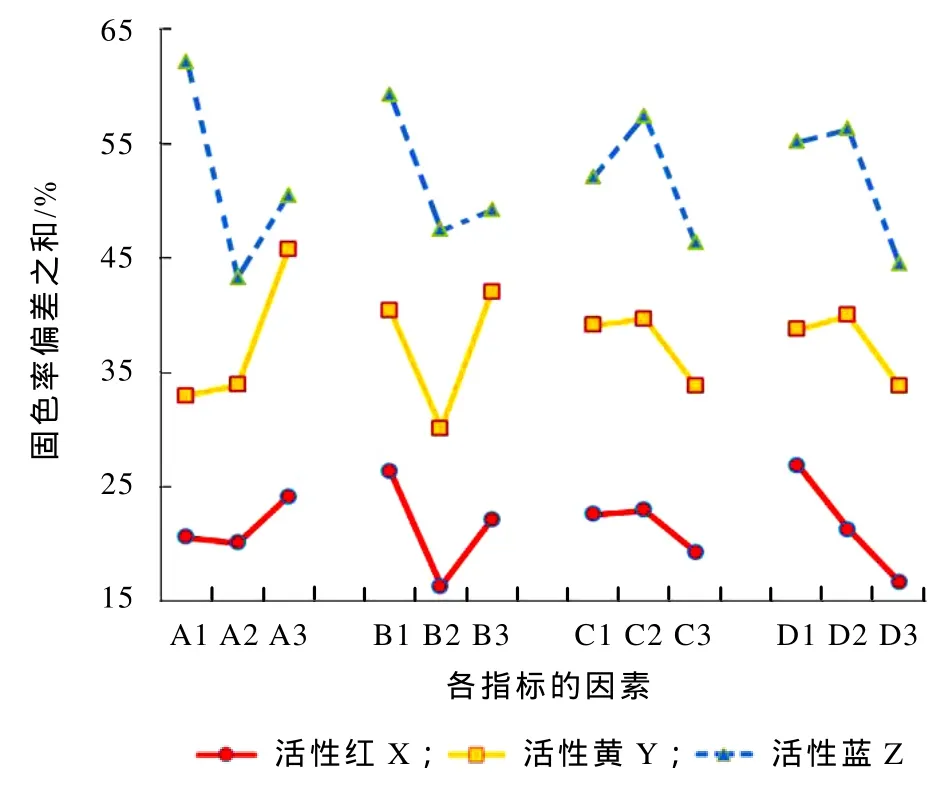

根据表3中极差大小得出各指标下的因素主次顺序,并由因素水平之和确定各指标的优化水平组合:红色染料优化工艺A3B1C2D1、黄色染料优化工艺A3B3C2D2、蓝色染料优化工艺A1B1C2D2.

为了分析不同因素对染料固色率的影响,根据表3的极差分析做固色率偏差的趋势图(见图2).由直观分析,经改性处理后,活性蓝的固色率提高最多,其次是活性黄,最后是活性红.

图2 改性染色工艺中各因素水平的固色率偏差之和

下面分析表3中4因素的优化条件,以确定适合红黄蓝3种染料的改性染色工艺:

1)改性剂浓度.总体上固色率偏差随改性剂浓度的增加而上升,这是因为改性剂的增加使织物表面的正电性增强,从而降低了染料与纤维间的静电斥力,同时改性剂中的-NH2等活性基团能牢固地与纤维结合,因此有利于染料的上染和固着[10].活性蓝在改性剂浓度0.5 g/L处获得了最大的固色率,这可能是染料结构造成的[11].结合表3各因素极差,并以节约成本为原则,选择最优改性剂浓度0.5 g/L.

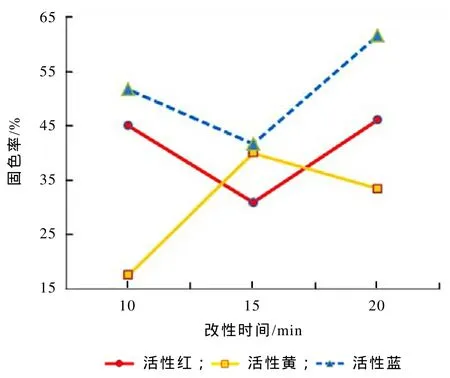

2)改性时间.从整体上看,随着改性时间的增加,改性效果先下降后上升.延长改性时间,改性剂能充分扩散到棉纤维并增加被吸附量、提高染料在纤维上的固着量.本文正交试验中3种染料在改性20 min时都获得了较高的固色率偏差,从工艺周期考虑,改性时间选为20 min.为了缩短改性工艺周期以达到最大工厂效益,后期试验进一步探讨了缩短改性时间(如15 min和10 min)对固色率的影响.以0.5 g/L改性剂浓度、60°C改性温度及20 min染色时间的工艺条件,进行棉织物改性处理时间的单因素试验,结果见图3.根据图3,活性红和活性蓝的固色率在改性15 min时为最低值,20 min时固色效果最好;而活性黄在15 min时取得最佳值,继续缩短改性时间(10 min)反而明显降低了固色率.由于缩短改性时间并没有明显提高织物的固色效果,因此仍确定最优改性时间为20 min.

图3 织物固色率随改性时间的变化趋势

3)改性温度.3种染料的固色率偏差随着改性温度增加呈现先上升后下降的趋势,60°C之前升高温度可以促进改性剂更好地扩散进入棉纤维,提高其与棉纤维之间的反应活性和物理吸附[12];70°C时固色率偏差反而下降,这可能是因为高温破坏了改性剂与棉纤维的反应活性,减少了改性剂在棉织物上的吸附量,降低了染料在棉织物上的固着量;在60°C固色率偏差最大.因此选择改性温度为60°C.

4)染色时间.随着染色时间延长,活性蓝和活性黄的固色率偏差先上升后下降,而活性红的固色率偏差一直下降.延长染色时间,有助于染料与棉纤维充分结合,但是染色时间过长会导致大量未结合的染料聚集在纤维表面,根据工艺周期宜短的原则,选择染色时间为20 min.

综合以上分析,确定改性染色工艺为改性剂浓度0.5 g/L、改性时间20 min、改性温度60°C及染色时间20 min.与传统工艺和其他改进工艺相比,该工艺周期短且改性剂消耗较少,不仅实现了低盐染色,还节约了成本和能源.

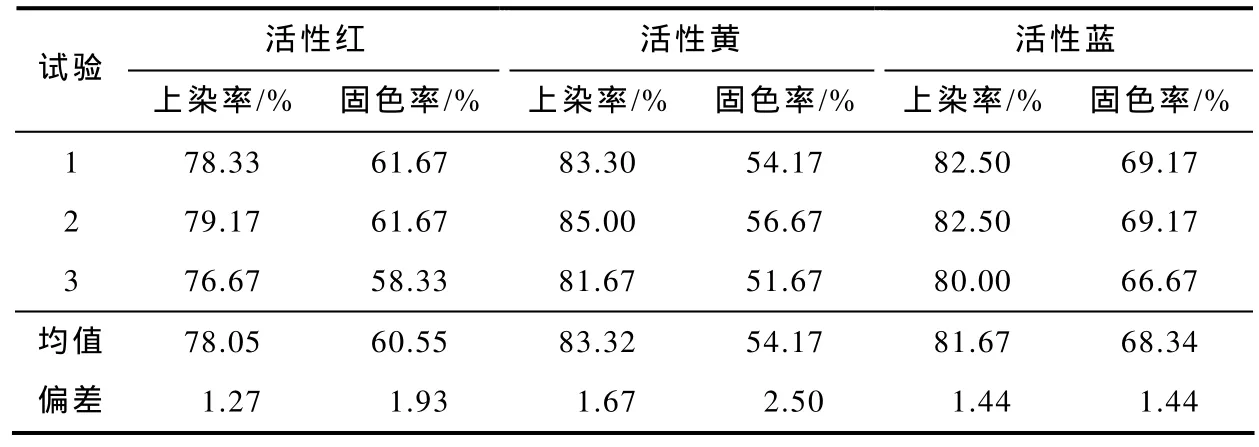

2.3验证试验

为验证本文优化工艺的稳定性,按条件进行了3次重复性试验,测定该工艺下的上染率和固色率,并计算平均值,具体结果见表4.总体偏差小于2.50,表明该工艺稳定、可行.

表4 改性染色工艺的验证结果

3 结论

1)在90°C、16 h、物料质量比1: 8和200 mL溶剂量的条件下合成改性剂CS-GTA,其适用于活性红、黄、蓝3种染料,并在低盐情况下得到较好的固色率和上染率.

2)在改性剂用量0.5 g/L、改性时间20 min、改性温度60°C和染色时间20 min下,活性红、黄、蓝3种染料的染色效果均较好.

3)本试验合成的阳离子改性剂能在不改变上染率的情况下实现低盐染色的目的,且适用于短周期的工艺,能普遍提高织物的固色率,对于实际生产具有一定的指导意义.

[1] 房莉,陈英.活性染料低(无)盐染色的发展[J].纺织导报,2009(10): 64-67.

[2] 纪惠军,范雪荣.新型活性染料及染色技术[J].针织工业,2009,3(3): 47-50.

[3] 孙戎,汪海波.棉织物经无盐染色剂BEBA改性后其染色性能的研究[J].印染助剂,2007,24(11): 31-33.

[4] 张峰,林红,路艳华,等.端氨基超支化合物在棉织物活性染料染色中的应用[J].纺织学报,2008,29(2): 64-67.

[5] 于小江,朱亚伟,许海军.棉纤维改性与无盐或低盐活性染色工艺探讨[J].印染技术,2011(4): 39-42.

[6] 王海英,袁寅瑕,石敏,等.活性染料电化学无盐染色[J].纺织学报,2008,29(8): 75-77.

[7] 宋心远.活性染料低盐和无盐染色[J].印染助剂,2006,23(12): 4-5.

[8] 吕景春,林洪芹,李静,等.季铵化壳聚糖改性棉织物活性染料无盐染色[J].印染,2012(1): 13-16.

[9] 赵兵,张峰,林红,等.活性染料无盐染色技术[J].染料与染色,2013,50(6): 28-33.

[10] 递春.阳离子助剂改性棉织物及其染色性能研究[J].印染助剂,2014,31(8): 39-46.

[11] 陈荣圻.印染行业需要的节能减排型活性染料[J].染料与染色,2008,45(3): 1-11.

[12] 王瑜芳,查金英,余志成.阳离子改性剂CY-210在真丝织物活性染料无盐染色中的应用[J].丝绸,2014,51(2): 6-10.

[责任编辑:熊玉涛]

A Study of the Synthesis of the Modification Agents CS-GTA for Cotton Fabric and the Dyeing Process

ZHANG Yu-mei1,2,JIA Yong-tang1,2,YU Hui1,2,NIE Wei-li1,2,DONG Feng-chun1,2,CHEN Chu-shan1,2,HUANG Cai-yun1,2

(1.School of Textile Engineering & Clothing,Wuyi University,Jiangmen 529020,China; 2.Guangdong Colleges and Universities Engineering Technology Research Center for Functional Textiles,Jiangmen 529020,China)

The chitosan quaternary ammonium salt (CS-GTA) was synthesized using chitosan (CS) and 3-epoxypropyltrimethyl ammonium chloride (GTA),which suited the three different reactive dyes (red,yellow and blue).The optimum synthesis conditions were explored by the orthogonal experiment,and the optimum technological parameters of cotton fabric modification and dyeing were also explored.The results showed that the optimum synthesis conditions were: reactive temperature at 90°C,reactive time at 16 h,mass ratio of CS/GTA at 1: 8,and the solvent volume at 200 mL.When the modifier concentration was 0.5 g/L,the modifying temperature was 60°C,the modifying time was 20 min and the dyeing holding time 20 min,the cotton fabric could simultaneously realize low-salt reactive dyeing of three different reactive dyes,and the dyeing behaviors of cotton fabric could be improved obviously.

cotton reactive dyes; low-salt dyeing; fixation rate; quaternary ammonium salt of chitosan

TS193.5

A

1006-7302(2016)01-0073-06

2015-10-15

广东省教育厅科技创新项目(2013KJCX0184);广东省教育厅青年创新人才项目(2014KQNCX153)

张玉梅(1989—),女,安徽界首人,在读硕士生,主要从事染色助剂的开发;贾永堂,教授,博士,硕士生导师,通信作者,主要从事节能减排染整技术及生物医用纺织品方面的研究.