锅炉蒸汽侧氧化膜对过热器金属壁温的影响分析

姚余善,李代智,周克毅

(1.东南大学能源与环境学院,江苏南京210096;2.江苏省工程咨询中心,江苏南京210003)

锅炉蒸汽侧氧化膜对过热器金属壁温的影响分析

姚余善1,李代智2,周克毅1

(1.东南大学能源与环境学院,江苏南京210096;2.江苏省工程咨询中心,江苏南京210003)

针对大型燃煤锅炉高温受热面沿宽度方向受热不均从而引发受热面超温的问题,以某600 MW超临界燃煤锅炉末级过热器为研究对象,结合高温受热面蒸汽侧氧化膜生长预测模型,通过热偏差计算,分析了氧化膜的生长对金属壁温的影响。结果表明:蒸汽侧氧化膜的生长引起管壁温度不同程度地升高,严重的可能导致过热器局部区域超温运行,从而降低了金属高温蠕变断裂寿命,因而热偏差计算中必须考虑氧化膜对金属壁温的影响。

氧化膜;壁温;热偏差;蠕变断裂寿命

超临界和超超临界锅炉过热器和再热器超温和管内产生的氧化膜严重影响了锅炉的安全运行,氧化膜的脱落造成受热管堵塞已经严重威胁到了机组的安全运行[1];氧化膜的生长造成管外壁温升高,缩短了受热面管材蠕变断裂寿命[2],因此对现代大容量电站锅炉热偏差计算以及壁温计算中考虑氧化膜的生长是非常必要的。通常热偏差计算以及壁温计算模型中没有考虑蒸汽侧氧化膜[3-5],而研究表明氧化膜对炉管温度存在一定的影响[2],同时氧化膜的生长与各界面温度之间存在一定的联系[6]。文中针对整个过热器管屏结合氧化膜进行热偏差计算分析,根据具体情况进行壁温影响分析,其结果也更加贴近实际运行。

1 模型建立

1.1研究对象

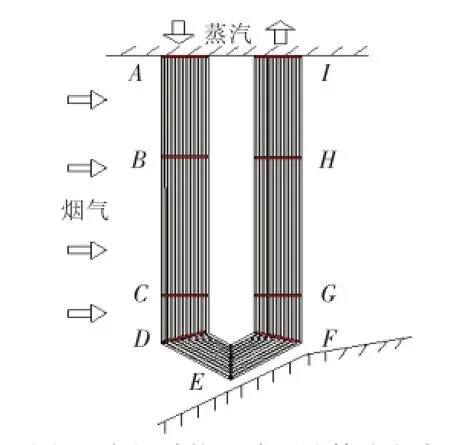

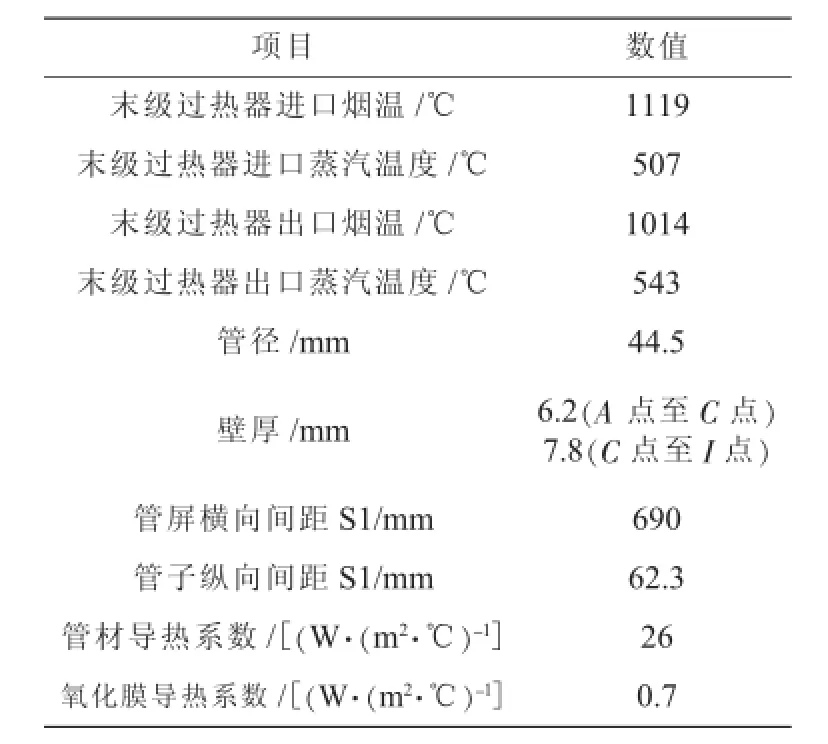

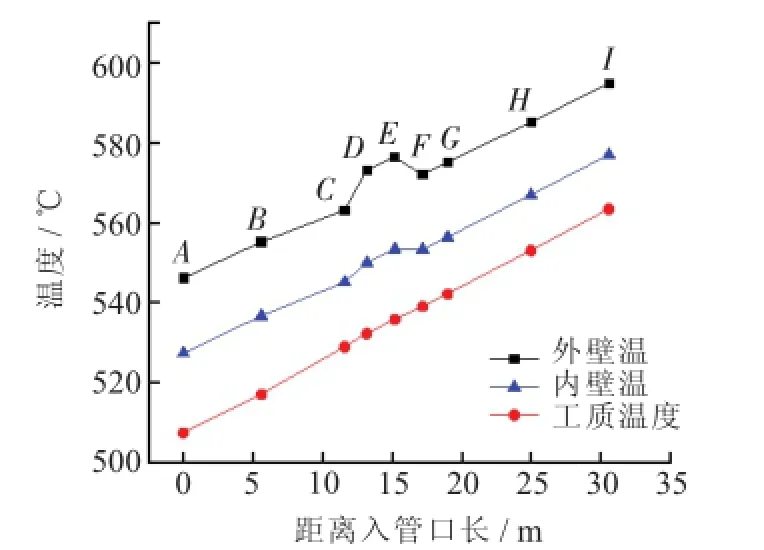

以600MW超临界直流锅炉为计算对象,采用四角切圆燃烧方式,末级过热器位于折焰角上方,管屏结构如图1,同时为方便热偏差计算及壁温计算对管屏进行分段,分段点为A点至I点,其中A点为蒸汽进口点,I为蒸汽出口点,C点为变径点,末级过热器管屏材质均为T91。末级过热器进出口烟温、蒸汽温度以及管子的结构和性能等参数如表1所示。

图1 末级过热器壁温计算分段点

表1 末级过热器BMCR工况下基本参数

末级过热器共有30个管屏,从烟道左侧至右侧分别标记为1至30号管屏;每个管屏共有20根管圈,从外管圈至内管圈分别标记为1至20号管。

1.2假设条件

为方便计算分析,做如下假设:

(1)认为管材与氧化膜结合良好,同时氧化膜无剥落现象;

(2)不考虑管道基体以及氧化膜由于受热膨胀而产生的显微结构变化;

(3)认为管道受热均匀,对管道周向受热不均做修正;

(4)近似认为氧化膜的生长过程中体积为被腐蚀金属基体体积的2倍[7]。

1.3热偏差计算模型

热偏差计算采用常见的计算模型,屏间流量和同屏流量计算分别采用文献[8,9]介绍的方法,图1所示各分段管的焓增计算方法参见文献[10],各分段点壁温计算参见文献[11]。

1.4氧化膜生长模型

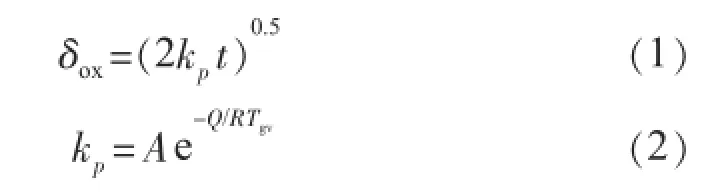

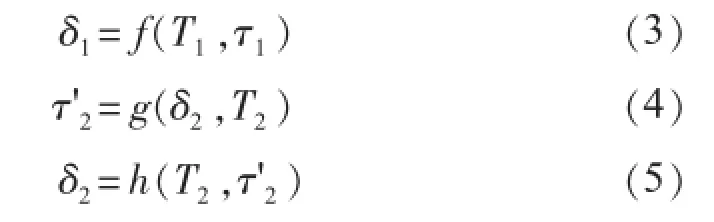

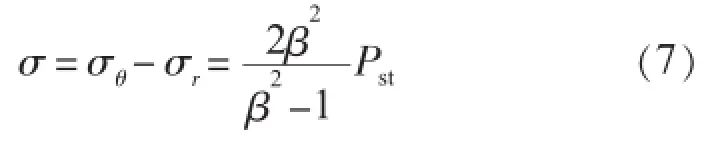

对于T91钢,根据美国电力研究院(EPRI)报告[7]蒸汽侧氧化膜在等温条件下生长规律如下:

式中:δox为氧化膜厚度,mm;t为氧化时间,h;A为Arrhenius常数;Q为激活能;R为通用气体常数;Tgy为氧化生长温度,K。

蒸汽侧氧化膜提高了传热热阻,但是工质传热过程中,烟气侧传热热阻较大,通过适当提高烟温可以保证传热热流密度不变,从而确保工质吸热。图2为曲线ABC和曲线ADE分别为T1和T2定温条件下氧化膜生长曲线。0~τ1时刻氧化温度为T1,氧化膜沿着曲线AB生长,氧化膜厚度为δ1;传热热流密度相同时,τ1时刻氧化膜厚度为δ1氧化温度上升为T2,此时氧化膜沿着DE曲线生长,将DE曲线平移则为BF曲线,氧化膜生长随时间沿着ABF曲线生长,后续生长以此类推,计算过程如下:

其中:τ'2=τ'1+(τ2-τ1)。

图2 氧化膜厚度计算原理

1.5蠕变断裂寿命预测模型

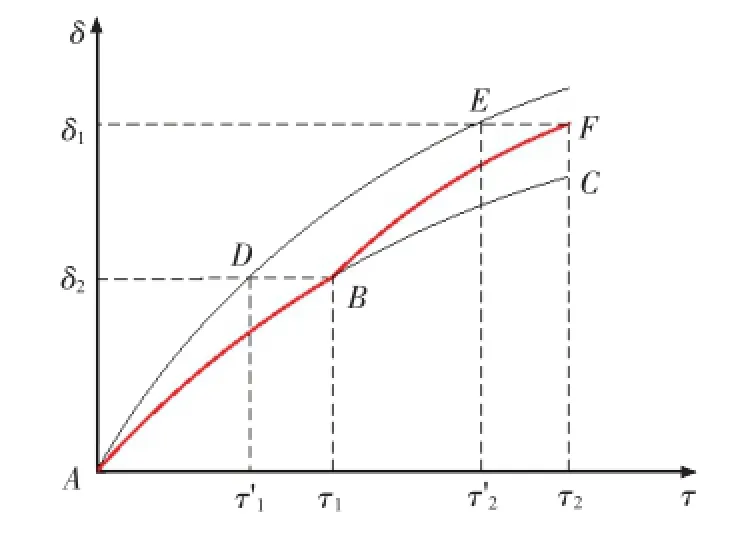

根据欧洲蠕变合作委员会(ECCC)对T91合金的蠕变断裂特性的研究,T91受热管的蠕变断裂寿命与温度和应力的关系为[12]:

式中:tr为蠕变断裂寿命,h;T为钢材使用温度,℃;σ为等效应力,MPa。

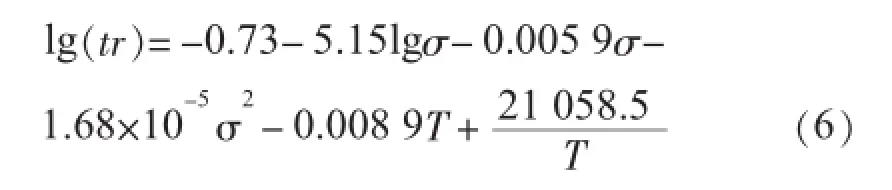

文中选取最大剪切应力强度理论公式来计算管道内壁实际等效应力[13]:

式中:β为外径和有效内径的比值。为了保守计算管材的蠕变断裂寿命,钢材的使用温度T选取计算点的外壁温。

2 氧化膜生长对管壁温度的影响

2.1热偏差计算分析

机组沿烟道宽度热负荷不均匀分布曲线根据实际运行工况改变,文中为保守计算壁温,沿烟道宽度热负荷不均匀选择中间高两边低对称分布,采用文献[14]介绍的拟合公式,最大和最小热负荷不均匀系数分别取1.15和0.85。

根据热偏差计算模型计算得出整个过热器管屏各分段点工质与壁温分布,热偏差计算表明15号屏外管圈热偏差最大,重点分析15号屏外管圈。图3为15号屏外管圈工质与壁温温度分布,可以看出工质温度随着流动方向逐渐升高,内外壁金属温度沿管长除点F外呈上升趋势。金属壁温主要与工质温度有关,同时受热流密度、工质流速、材料导热系数以及壁厚的因素影响。CD段位于变径点以后,内径变小使得流速变快工质侧传热系数变大,因而增大对内壁的冷却效果,但是管壁变厚也使得热阻变大,因而CD段由于吸热以及热阻变大双重效果使得外壁温升高幅度较大。EF段位于管圈折弯的后半段,烟气与管段不是横向冲刷对流放热系数较小,同时烟温较之前管段突然降低因而内外壁温出现下降,F点内外壁温受烟温下降影响出现壁温下降现象。文中热偏差计算和壁温计算计算结果合理,与经验数据以及类似机组的结论相似[15,16],验证了热偏差计算以及壁温计算的准确性,为后续蒸汽侧氧化膜生长计算和金属寿命预测提供了基本保证。

图3 15号屏外管圈工质与壁温分布

2.2氧化膜生长预测

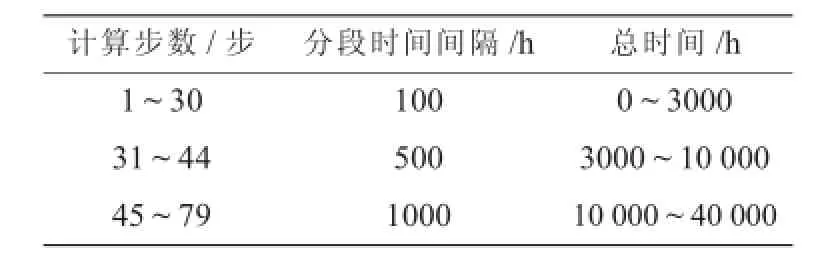

氧化膜厚度采用表2所示时间间隔逐步进行计算,符合氧化膜生长呈现出先快后慢的生长规律。

表2 逐步计算时间间隔以及总时间

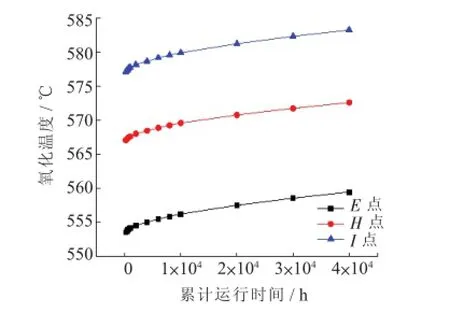

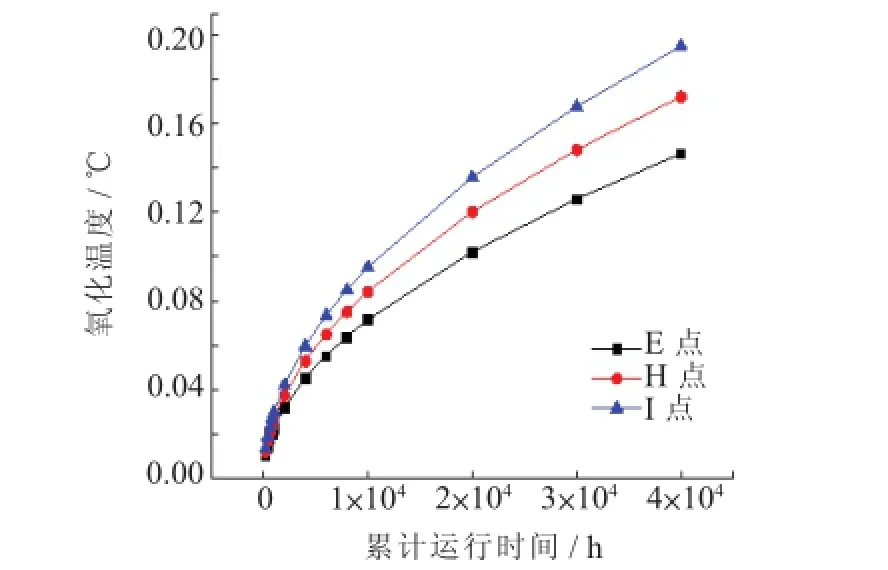

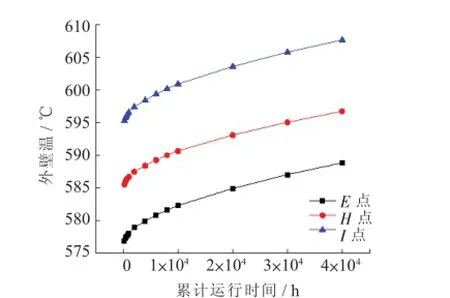

图4、图5分别为E点、H点、I点氧化温度以及氧化膜随时间的变化曲线。由图4可以看出氧化温度的增长呈现出先快后慢逐渐趋缓的趋势,图5可以看出前3000 h氧化膜厚度成指数型快速增长,随着时间的增长氧化膜生长速度逐渐趋缓。由式(1)可得累计运行时间一定时,氧化温度Tgy越高则氧化膜厚度值δox越大,因而从图5看出同一时间氧化温度越高处氧化膜厚度越厚,I点氧化温度最高氧化膜生长也最快,经过40 000 h的累计运行,E点、H点、I点氧化膜厚度分别达到0.147mm,0.172mm,0.195mm。

图4 15号屏外管圈E点、H点、I点氧化温度变化

图5 15号屏外管圈E点、H点、I点氧化膜生长

图6可见氧化膜的导热性能较差造成外壁温升高,起初氧化膜生长较快导致外壁温升高也较快,随着氧化膜生长速率减缓外壁温升高速率减缓。考虑氧化膜生长后经过40 000 h壁温计算E点、H点、I点外壁温分别达到588.8℃,596.7℃,607.6℃,氧化膜的生长使得I点处外壁温增加了12.8℃。

图6 15号屏外管圈E点、H点、I点外壁温增长曲线

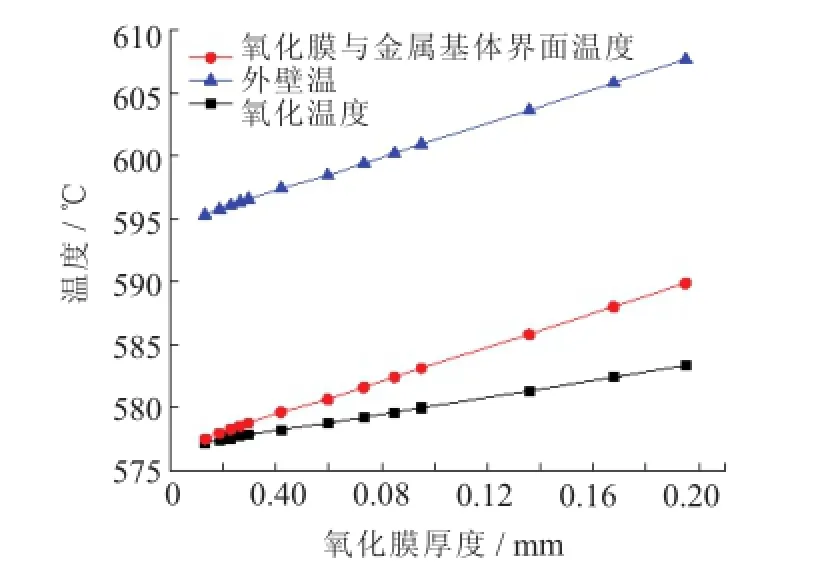

图7可以看出外壁温、氧化膜与金属基体界面温度以及氧化温度均与氧化膜厚度成线性变化。由于氧化膜的生长导致管壁温度线性升高,长期运行可能导致高温受热面局部区域超温运行,严重的会威胁机组安全运行,因而在热偏差计算过程中不能忽略氧化膜生长对壁温的影响。

图7 15号屏外管圈I点壁温与氧化膜厚度曲线

2.3蠕变断裂寿命预测

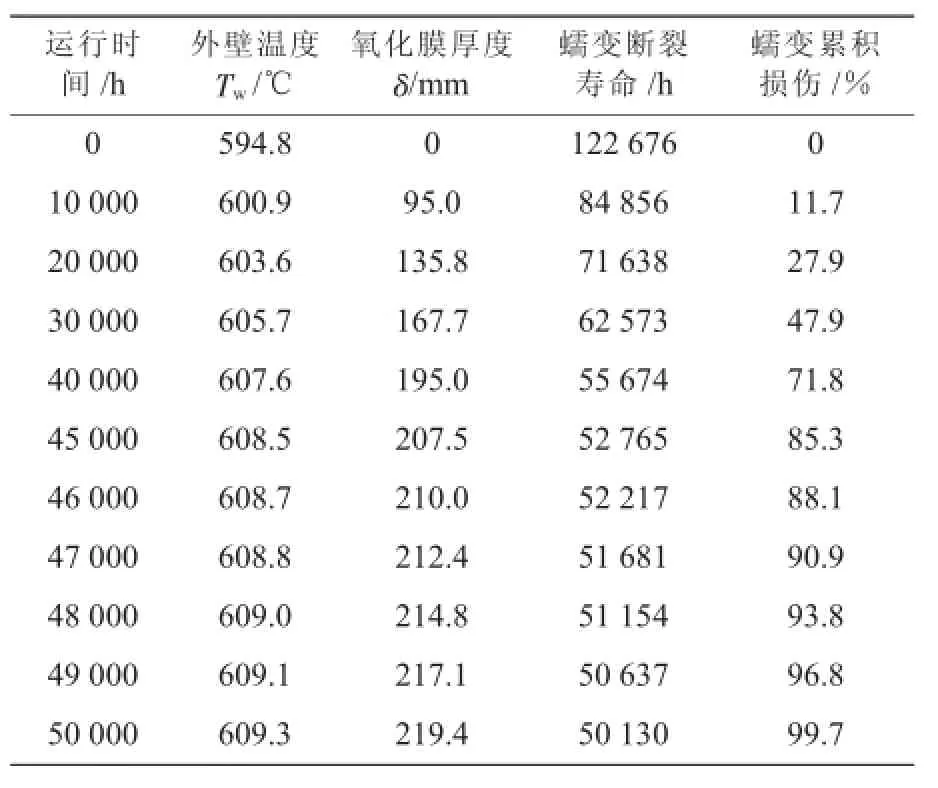

表3针对15号屏外管圈蒸汽出口I点进行蠕变断裂寿命计算,当机组运行时间达到50 000 h其累积蠕变断裂寿命ΣΔti/tri=0.997≈1,即该点蠕变断裂寿命约为50 000 h。

表3 15号屏1号管I点蠕变断裂寿命计算

从式(6)知蠕变断裂寿命与应力以及钢材使用温度有关,表3计算结果表明随着运行时间增长,外壁温逐渐增大、氧化膜厚度逐渐增厚导致蠕变断裂寿命不断减小。

氧化膜生长不仅造成了管壁金属外壁温升高,同时氧化膜的形成腐蚀了管材基体导致实际应力升高,从而降低了管材的高温蠕变断裂寿命。末级过热器壁温最高点处不考虑氧化膜生长时其蠕变断裂寿命约为1.2×105h,有与氧化膜的生长该点蠕变断裂寿命约为5×104h,寿命缩短了约58%。减少热偏差从而降低外壁温是减缓氧化膜生长从而有效抑制蠕变断裂寿命缩短的重要方法之一,在设计温度较高段必需使用抗氧化能力更强的奥氏体钢,减缓氧化膜的生长从而延缓高温蠕变断裂寿命的缩短。

3 结束语

综上所述,氧化膜生长导致金属管壁温度升高,经过40 000 h的运行外壁温最高上升12.8℃。氧化膜降低了金属高温蠕变断裂寿命,壁温最高点其高温蠕变断裂寿命降低了7×104h,寿命缩短了约58%。氧化膜的生长引起管壁温度不同程度地升高,严重的可能导致过热器局部区域超温运行,从而降低了金属高温蠕变断裂寿命,因而热偏差计算中必须考虑氧化膜对金属壁温的影响。

[1]王孟浩,王衡,郑民牛,等.超临界和超超临界锅炉运行中的几个问题[J].热力发电,2010,39(2):14-17.

[2]边彩霞,周克毅,胥建群,等.蒸汽侧氧化膜对超临界机组T92钢管壁温的影响[J].动力工程,2009,29(5):502-506.

[3]樊泉桂.大容量锅炉屏式过热器传热计算方法的研究[J].华北电力大学学报,1997,24(4):59-64.

[4]王孟浩,杨宗煊.屏式过热器同屏热偏差的成因及计算方法[J].锅炉技术,1984(9):18-25.

[5]卞伯绘主编.辐射换热的分析与计算[M].北京:清华大学出版社,1988:10.

[6]赵志渊,徐鸿,林振娴.氧化膜的生长对管壁温度和氧化膜温度的影响[J].动力工程,2011,31(5):330-335.

[7]HUANG J L,ZHOU K Y,XU J.Q,et al.Probabilistic Creep Rupture Life Evaluation of T91 A lloy Boiler Superheater Tubes Influenced by Steam-side Oxidation[J].Materialsand Corrosion,2014,65(8):786-796.

[8]上海机械学院锅炉教研组.单相流体在并联管组中的流量分布和热偏差的理论及计算[J].锅炉技术,1974(10):2-22.

[9]牛天况,高安国,郑剑飞.大型电站锅炉过热器和再热器壁温计算方法的改进[J].锅炉技术,1985(2):14-19.

[10]中国动力工程学会.火力发电设备技术手册(第一卷)[M].北京:北京机械工业出版社,2003:721-722.

[11]胡荫平.电站锅炉手册[M].北京:中国电力出版社,2005:677-697.

[12]PERBOLAKSONO J,AHMAD J,KHINANIA,et al.Failure Case Studiesof SA213-T22Steel Tubesof Boiler Through Computer Simulations[J].Journal of Loss Prevention in the Process Industries,2010,23(1):98-105.

[13]徐芝纶.弹性力学(上册)[M].北京:高等教育出版社,2006:63-67.

[14]XU L J,Jamil A.Khan,CHEN Z H.Thermal Load Devim ion Model for Superheater and Reheater of Autility Boiler[J].ThermalEngineering,2000(20):545-558.

[15]于磊.600 MW超临界直流锅炉高温再热器热偏差计算与分析[D].南京:东南大学,2011.

[16]陈欢.某660MW超超临界直流锅炉运行特性分析及过热器热偏差计算与分析[D].南京:东南大学,2015.

The Influence of Steam-side Oxide Scale on the SuperheaterTube Temperature

YAO Yushan1,LIDaizhi2,ZHOU Keyi1

(1.Schoolof Energy and Environment,SoutheastUniversity,Nanjing 210096,China;2.Jiangsu Engineering Consulting Center,Nanjing210003,China)

For the problem of overheating caused by unevenly heating of high-temperature heating surfaces along the w idth direction in large coal-fired boilers,a detail study have been performed on the final superheater of 600 MW supercritical coal-fired boiler.Based on the prediction of oxide scale grow thmodel and the heat deviation calculation,the influence of the oxide scale grow th on tube temperaturewas analyzed.Results show that tube temperature increaseswith the grow th of oxide scale,which w ould lead to local temperature over-run of the superheater tube and decline of creep rupture life,thus the effect of oxide scaleon tube temperature should be considered in theheatdeviation calculation.

oxide scale;tube tem perature;the heatdeviation;creep rupture life

TK222

A

1009-0665(2016)05-0010-04

姚余善(1987),男,江苏扬州人,硕士研究生,主要从事电站锅炉热偏差研究;

李代智(1983),男,江苏南京人,硕士研究生,主要从事火电机组性能分析、故障诊断和经济运行方面的研究;

周克毅(1955),男,江苏泰州人,博士生导师,主要从事电站锅炉方面研究。

2016-04-12;

2016-05-31

国家自然科学基金项目(51176031)