面向轮胎3D花纹的语义建模方法

董玉德 宋忠辉 张荣团 白苏诚 张方亮 刘彦超

1.合肥工业大学,合肥,230009 2.佳通轮胎(中国)研发中心,合肥,230601

面向轮胎3D花纹的语义建模方法

董玉德1宋忠辉1张荣团1白苏诚2张方亮2刘彦超2

1.合肥工业大学,合肥,2300092.佳通轮胎(中国)研发中心,合肥,230601

针对以几何特征为主导的建模方式会造成轮胎3D花纹模型创建操作繁琐、设计信息表达分散且不完备的问题,提出了以语义为主导的3D建模方法。该方法是在花纹设计的应用理论及实用技术探讨和研究的基础上,将理论设计中的花纹沟、装饰品及交汇特征的结构抽象分解得到轮胎花纹语义单元,从而构建花纹语义模型库和结构设计知识库。在此基础上引入轮胎节距信息,实现了轮胎花纹从概念设计到装配设计的层次化、系统化、形式化表达。最后,以CATIA/CAA为开发平台引入基于特征的建模技术,开发出语义级轮胎3D花纹设计系统。实例分析结果表明,该系统适用于多种类型的轮胎花纹建模,提高了CAD技术对设计信息表述的支持能力,增强了产品建模的自动化水平,有效地减少了设计人员的重复性工作,缩短了研发周期。

轮胎花纹;工程语义;语义单元; 计算机辅助设计

0 引言

轮胎花纹作为车辆与地面直接接触的部位[1],其设计质量直接影响轮胎的牵引力[2]、侧向力[3]、耐磨性、排水性[4-5]以及噪声[6]等,关系到驾驶的安全性和乘坐的舒适性。由于轮胎花纹的复杂性及表面的双曲率特性,轮胎的3D建模一般从二维设计开始[7],即根据轮胎花纹结构及加工要求等信息,在AutoCAD等二维软件环境下设计;然后将设计完成的二维花纹导入到CATIA、Creo等三维软件,通过二维曲线到三维轮胎表面的映射获得三维曲线;最后利用三维曲线绘制3D花纹,完成3D花纹建模。该建模过程需要大量的重复性操作,尤其是花纹沟侧壁的生成及轮胎各节距之间的装配[8],严重影响了轮胎企业研发新产品的效率。

为解决通用CAD软件中因缺乏轮胎行业专业知识而造成建模人员的大量繁琐的操作问题,提高轮胎企业的研发效率,国内外学者借助计算机对轮胎设计进行了诸多研究。胡萌[9]对花纹进行拆分设计,并基于UGNX4.0平台开发了面向电极的轮胎三维花纹专用CAD系统。郝泳涛等[10]在提出自动化智能轮胎设计概念的基础上,基于CATIA三维造型平台和自动化语言VBA二次开发工具,开发了CAD三维轮胎数字化模型系统。朱茂桃等[11]通过将胎面花纹的特征参数提取存入Excel中,再通过调用Excel中参数实现胎面花纹的快速设计。Chu等[12]在分析轮胎及其花纹特点的基础上,借助于CATIA提供的CAA-RADE开发工具,实现了轮胎三维花纹的快速化设计。田敬华等[13]通过建立纵向轮胎花纹的3D数学模型,实现了任何一种纵向轮胎花纹的设计。结合以上研究者使用的方法和手段,本课题组将语义学中的相关知识信息应用于花纹建模,提出以语义单元为基本特征进行轮胎花纹建模设计,代替通用CAD软件以点、线、面、体等几何特征为主导进行的设计,从而使创建的轮胎CAD模型在表达设计信息时具有图形关联性和专业关联性,以便用户理解设计信息。

根据以上理论,本文首先在对轮胎花纹进行特征分类的基础上进行语义单元的划分。然后以CAA对CATIA的二次开发为平台,借助面向对象技术将轮胎花纹结构图形对象的内在关联属性与各图形对象之间的专业关联属性进行归一与封装,从而实现各模块的独立性。最后借助程序设计将繁杂的轮胎3D建模过程进行程序组合,实现以尺寸为驱动、具有自动生成功能的3D轮胎花纹创建。从而形成了一套基于语义的轮胎3D花纹建模专用系统。

1 花纹语义模型的创建

1.1花纹语义单元的概念

在语义学中,语义定义为具有一定意义的代表其他事物的东西,由形式和意义组成,本身是某一种概念或意象的载体[14-17]。轮胎花纹语义可认为是对轮胎3D花纹设计过程中数据符号的解释,应该包含轮胎3D花纹的完整描述,保证造型过程的信息流无差错传递。因此,轮胎3D花纹的设计过程可视为将设计语义进行实例化的过程,轮胎花纹语义单元的概念定义如下:具有一定功能的花纹结构单元,根据轮胎花纹的拓扑特征、形状特征、尺寸特征等,将描述同一特征的点、线、圆、圆弧等图素和尺寸、约束信息等加以组合抽象而成。

1.2花纹语义单元划分

为使轮胎花纹语义单元划分清晰,首先根据轮胎花纹的设计知识将花纹分为花纹沟特征、装饰品特征和交汇特征三大特征类,然后再进行轮胎花纹单元划分。

花纹语义是以花纹构造知识为主载体,在整个轮胎花纹设计的各阶段传递构造信息。花纹语义单元定义的提出,取代了传统设计中的普通曲面,成为设计中的最小单元。这个最小单元包含信息量的大小与对花纹语义单元划分的细化程度有重要关系[18]。为准确划分语义单元,避免分化过细造成建模过程中信息感知较差和过粗导致的细节表达不清晰的问题,结合轮胎花纹结构和功能的相关知识,提出花纹语义单元的确立原则[19]:

(1)语义单元能够形式化描述特定轮胎花纹结构,且具有一定功能含义;

(2)语义单元需包含轮胎花纹中特定结构中的全部几何要素,实现对结构相近或功能相似的几何形状的抽象表示;

(3)语义单元内部各元素之间联系紧密,具有高内聚性,而不同语义单元之间相对独立,具有低耦合度;

(4)语义单元能适应轮胎花纹设计过程中不同阶段的需要,贯穿花纹构思到实现的整个过程。

1.2.1花纹沟特征语义单元的划分

花纹沟是由侧壁曲面、沟底曲面及侧壁与沟底的倒角曲面等特征组合并通过一定形式约束而成的。根据花纹语义单元的确立原则花纹沟特征可划分为以下语义单元。

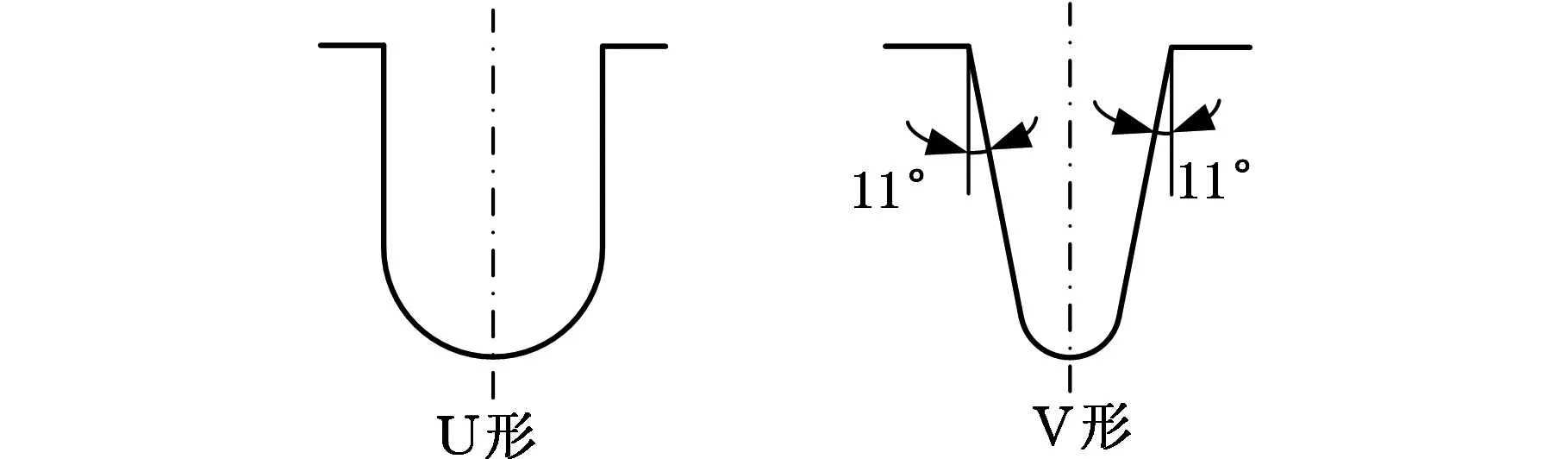

(1)花纹沟断面形状语义单元。轮胎花纹沟断面形状决定轮胎的牵引力、自洁性和花纹沟是否容易裂口损坏等,按照其断面层数可描述为一层沟、两层沟和三层沟[20]。一层沟也称普通花纹沟,其侧壁经过一次扫掠得到。如图1a所示,一层沟一般又可分为两种形状,即U形和V形。二层沟通过一次中间曲面过渡,扫描两次得到。三层沟经过两次中间曲面过渡,扫描三次得到。其中垂直于胎面的直线和侧壁生成的倾角α为关键参数,如图1b所示。

(a)一层花纹沟

(b)多层花纹沟图1 花纹沟类型

(2)偏移面语义单元。在多层花纹沟的设计中,涉及花纹沟偏移情况。当花纹沟不偏移时,两层花纹沟曲面直接相连,而偏移是指在两层花纹曲面之间通过一小段偏移曲面相连,具体如图2所示。

(a)有偏移 (b)无偏移图2 花纹沟偏移

(3)花纹沟底面倒角语义单元。花纹沟底面倒角具有减小花纹沟底面应力、减小沟底裂纹等作用。按照底面倒角情况可分为无倒角花纹沟和有倒角花纹沟,根据倒角类型不同,有倒角花纹沟又可分为全圆弧倒角和两侧倒角。具体如图3所示。

(a)全圆弧倒角 (b)两侧倒角图3 花纹沟倒角类型

(4)引导曲线数目语义单元。花纹的引导曲线决定胎面花纹走向,亦决定花纹侧面数量。根据花纹沟引导曲线数目的不同,花纹的引导曲线分为单曲线花纹沟和多曲线花纹沟。多曲线花纹沟即花纹沟引导曲线由多条连续线段组成,具体如图4所示。

(a)两侧单一引导曲线 (b)两侧多条引导曲线图4 花纹引导曲线数目

将以上花纹沟特征进行整合分析,可得到以下花纹沟语义单元类型,见表1。

表1 花纹语义单元类型划分

注:“—”表示可以包含该特征但并未包含;“√”表示包含该特征;“×”表示不会出现该特征。

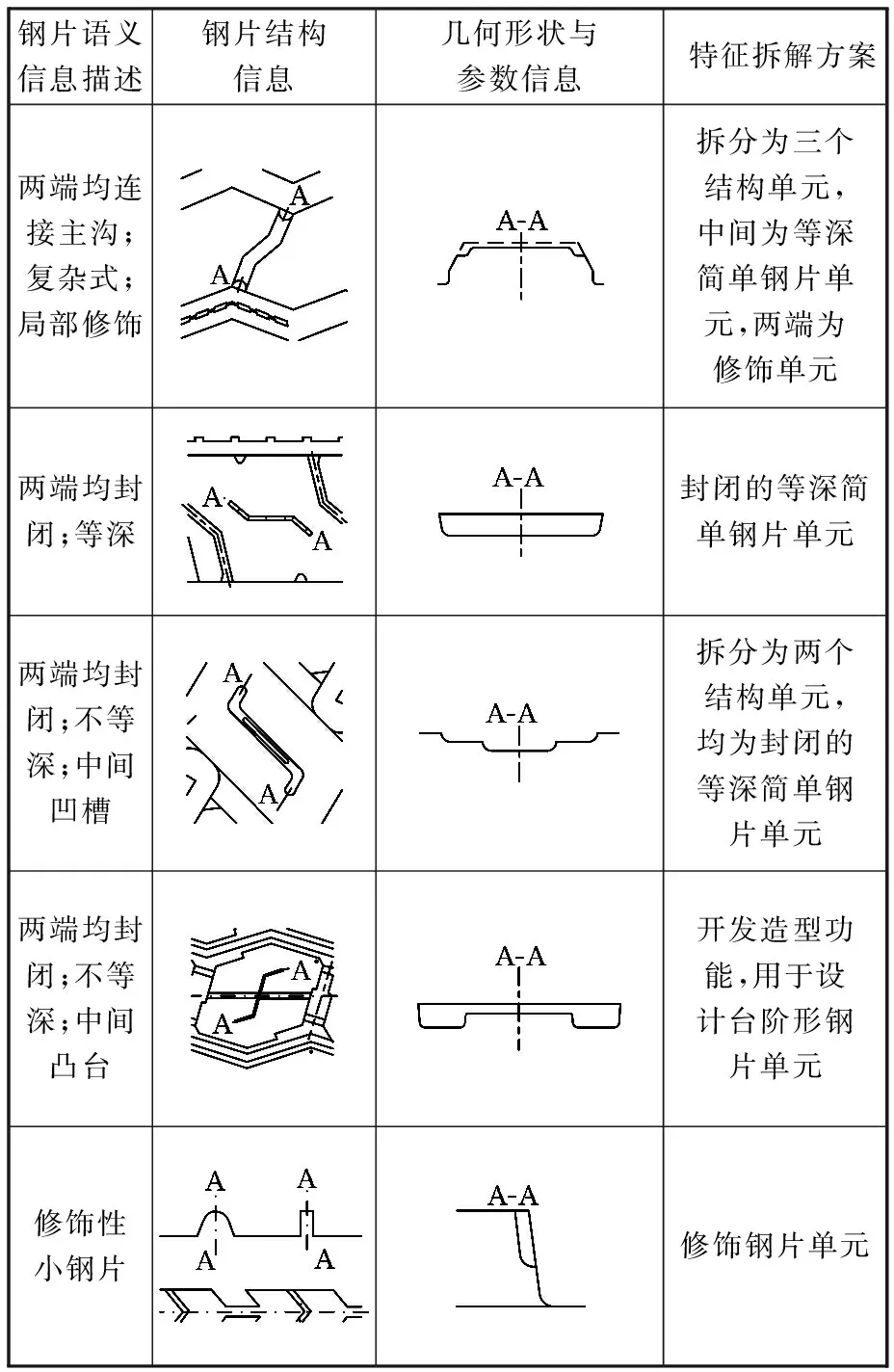

1.2.2装饰品特征

轮胎花纹装饰品是除主花纹沟以外的轮胎表面其他各种形状的沟槽或凸起的总称,包括简单钢片、复杂钢片、沟底凸台、磨耗标记、胎边文字等,其中钢片是胎面花纹中存在数目较多、结构最复杂的装饰品。根据花纹语义单元的确立原则对钢片的结构与功能信息进行分析、提取与整合,可得到钢片特征的拆解方案,见表2、表3。

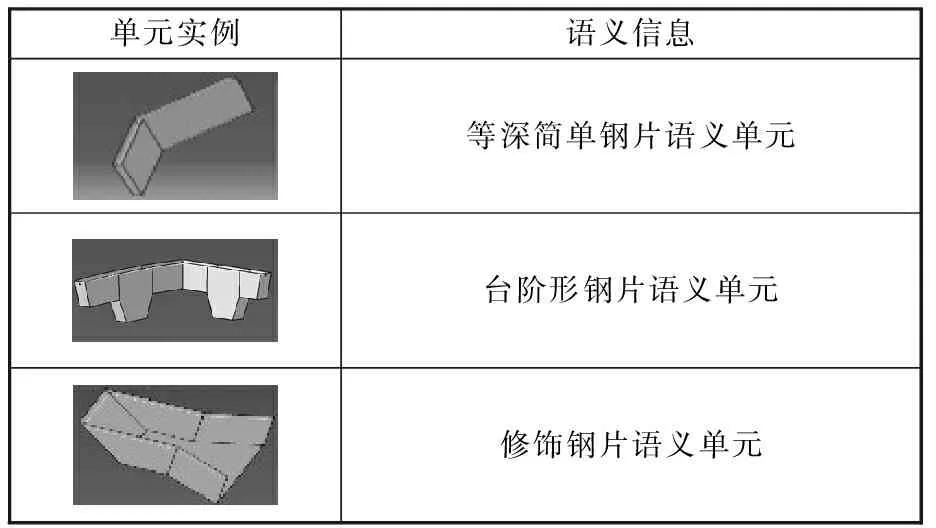

通过对上述对钢片特征语义信息的分析与提取,钢片花纹可归纳为三个基本语义单元,即等深简单钢片语义单元、台阶性钢片语义单元、修饰钢片单元,见表4。经过这三种钢片语义单元的组合,可以构成大部分类型的钢片特征。

表2 钢片语义信息分解(一)

表3 钢片语义信息分解(二)

表4 装饰品语义单元类型划分

1.2.3交汇特征

在胎面花纹及装饰品造型过程中, 经常出现花纹沟与装饰品相交的情况,为获得相互贯通的胎面花纹,需要对花纹沟与装饰品之间连接的多余部分进行修剪处理,称为交汇处理。如图5所示,每种情况按照交汇方式分为T形交汇、X形交汇、V形交汇三种。

图5 交汇特征

将上述交汇信息与花纹特征进行组合,得到各交汇语义单元类型,见表5。

表5 交汇语义单元类型划分

1.3语义单元封装

对划分后语义单元归纳总结,可得到图6所示的花纹语义单元类型,这些花纹语义单元类型作为花纹设计的最基本单元,通过组合调用可以构成各种类型的轮胎花纹。

图6 轮胎花纹语义单元

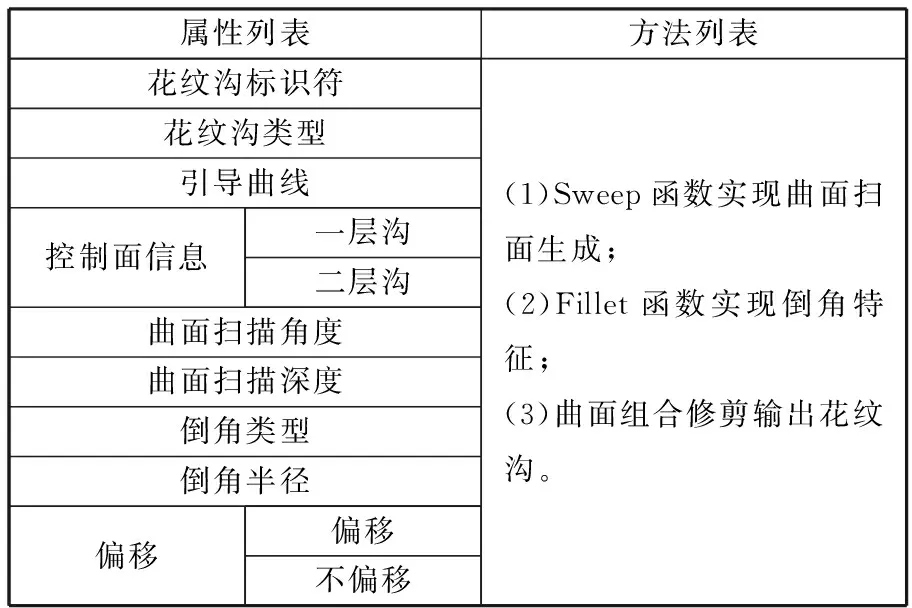

为了确保各花纹语义单元的完整性与独立性,将语义单元信息采用面向对象[21]类的结构进行封装,形成的花纹沟语义类、装饰品语义类、交汇语义类可转化为属性列表和方法列表进行描述[22]。

1.3.1花纹沟语义类

如图7所示,花纹沟结构主要由沟侧壁曲面、沟底面和倒角组成,沟侧壁曲面通过花纹引导曲线以及相关控制参数如支持面、扫描角度等扫描生成,沟底面通过沟壁面分割沟底支持面得到。其中一层沟经过一次扫描得到;二层沟通过一次中间曲面过渡,扫描两次得到;三层沟经过两次中间曲面过渡,扫描三次得到。将上述信息以类的形式进行封装, 得到花纹沟类,具体见表6。

图7 花纹沟语义元素

属性列表方法列表花纹沟标识符花纹沟类型引导曲线控制面信息一层沟二层沟曲面扫描角度曲面扫描深度倒角类型倒角半径偏移偏移不偏移(1)Sweep函数实现曲面扫面生成;(2)Fillet函数实现倒角特征;(3)曲面组合修剪输出花纹沟。

1.3.2装饰品语义类

花纹装饰品即辅助花纹,包括钢片、沟底凸台、磨耗标记等,钢片又包括简单钢片、台阶型钢片、修饰型钢片三种,大部分复杂钢片可视为由这三种钢片组合而成。装饰品花纹虽然结构各不相同,但经过总结与结构分析发现,这些花纹基本上都是由引导曲线或轮廓曲线通过扫描、拉伸、加厚等实现,其中简单钢片通过中心线扫描生成曲面,再将曲面加厚得到钢片特征;沟底凸台、磨损标记等形状较简单,通过选取不同的轮廓曲线,扫描拉伸即可获得所需特征,具体见表7。

表7 装饰品语义类的封装

1.3.3交汇语义类

花纹的交汇处理即去除相交花纹单元间的多余曲面,实现花纹单元的贯通,主要包括花纹沟之间交汇处理、钢片间交汇处理、花纹沟与钢片间交汇处理三大类,交汇类型有T形、V形、X形三种交汇方式。交汇过程中,使用曲面间的交线对面进行分割,保留需要的曲面。具体见表8。

表8 交汇语义类的封装

1.4封装语义单元类的通信

通过花纹语义单元的封装形成的花纹语义类,包含轮胎花纹几何元素的数字化信息与设计信息的融合。这些封装的花纹语义类之间的通信,采用各个语义类方法属性设定的方式进行,从而形成具有一定层次性和系统性的花纹语义模型库和结构设计库;而与外部的通信则采用面向组件的COM技术Query-Interface接口的方式,构建该封装语义单元的无缝链接机制。然后利用RADE(rapid application development environment)工具及应用程序接口API(application programming interface)实现花纹语义单元与CATIA平台的通信,完成轮胎花纹设计信息的实例化表达。花纹语义类通信过程如图8所示。

图8 花纹语义类通信过程

2 轮胎3D花纹CAD系统开发

轮胎3D花纹CAD系统的开发是采用模块化[23]结构体系进行程序设计的,即将轮胎花纹的语义元素组合在一起,构成一个具有特定造型功能的子模块,再将此子模块与其他轮胎花纹语义单元的子模块组合构成整个系统模块,进而设计不同结构与不同功能的复杂轮胎花纹。

2.1总体结构

由轮胎花纹语义模型的创建及对其相关结构信息与功能信息提取、归纳与整合,该系统可划分为三个主要语义设计模块,即花纹沟模块、装饰品模块、交汇处理模块。其次,为了提高轮胎花纹节距的装配效率,结合轮胎花纹的设计信息,增设花纹节距装配模块。系统的总体模块结构如图9所示。

图9 系统模块化设计总体结构

首先对各模块工具条进行简要介绍并以花纹沟模块的一层花纹沟设计单元为例对模块创建程序进行介绍,最后对辅助设计模块作简要的概述。其他花纹沟的程序设计方法基本类似。

2.2花纹沟模块

花纹沟模块所包含的语义单元包括一层花纹沟、两层花纹沟、三层花纹沟、多曲线花纹沟以及胎肩花纹沟等。其模块工具条如图10所示。

图10 花纹沟语义设计模块工具条

一层花纹沟的设计首先通过将引导曲线扫描形成侧壁曲面,再通过对侧壁曲面与沟底控制面面分割并倒角获取沟底曲面。运用编程方法,可通过以下几个步骤实现一层花纹沟的设计过程。

2.2.1曲面扫描

CATIA中曲面扫面方法是通过输入引导曲线、扫描控制面、扫描角度、深度等参数获取。在花纹曲面获取过程中,为保证花纹沟之间的互相贯通,方便花纹沟之间的交汇处理,首先需要对引导曲线进行延伸,要求生成的花纹沟曲面之间不能存在缝隙;其次为保证花纹沟侧壁曲面与沟底之间无缝结合,要求侧壁必须穿透沟底控制面,并通过沟底控制面位置自动控制扫描深度,生成扫描曲面。具体实现过程如下。

(1)扫描引导曲线延伸。通过函数GetAll-Cells()获取引导曲线上所有的点,并将这些点记录到点集内,通过最小距离函数CATCreate-DistanceMinTopo()获取所有点中到点集最近的点,将得到的这个点记为所要延伸的端点。然后调用函数CATCreateTopExtrapolWireOpe()对其进行延伸得到延伸线,同理再对延伸线另一端延伸得到最终曲线。

(2)计算Sweep距离。获取最终曲线上所有的点,并调用函数CATCreateTopProject()求其投影在参考底面上的点,通过最小距离函数CATCreateDistanceMinTopo()获取曲线上点与投影点之间的最小距离,然后取所有最小距离集合中的最大值作为Sweep高度。

2.2.2曲面分割方向智能判别

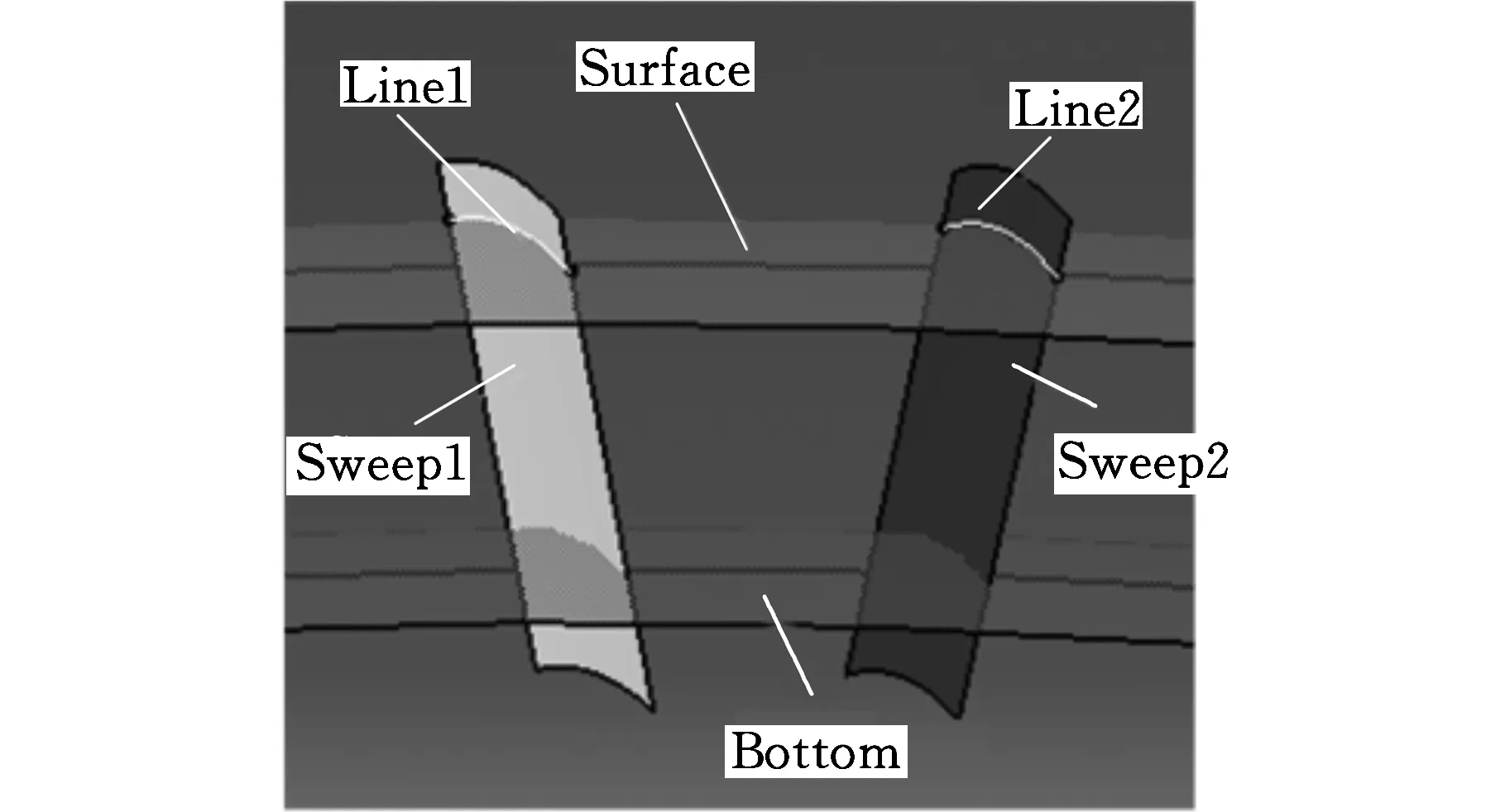

通过曲面扫描可获得图11所示的侧壁曲面。接着需要对侧壁曲面与沟底控制面进行分割处理,得到沟底基础面,具体分割过程如下。

图11 扫描完成后曲面

(1)通过函数CATCreateTopSplitShell(),用扫描面Sweep1对沟底面Bottom分割得到Split1,将会出现图12所示的两种情况。此时,通过函数CATCreateDistanceMinTopo()获取Sweep2与Split1之间距离,如图12a所示,如果距离不为零,则需要对分割方向作反向选择,得到图12b所示结果;如果距离为零,说明分割方向正确,可进入下一步操作。

(a)情况一 (b)情况二图12 曲面Sweep1分割沟底面

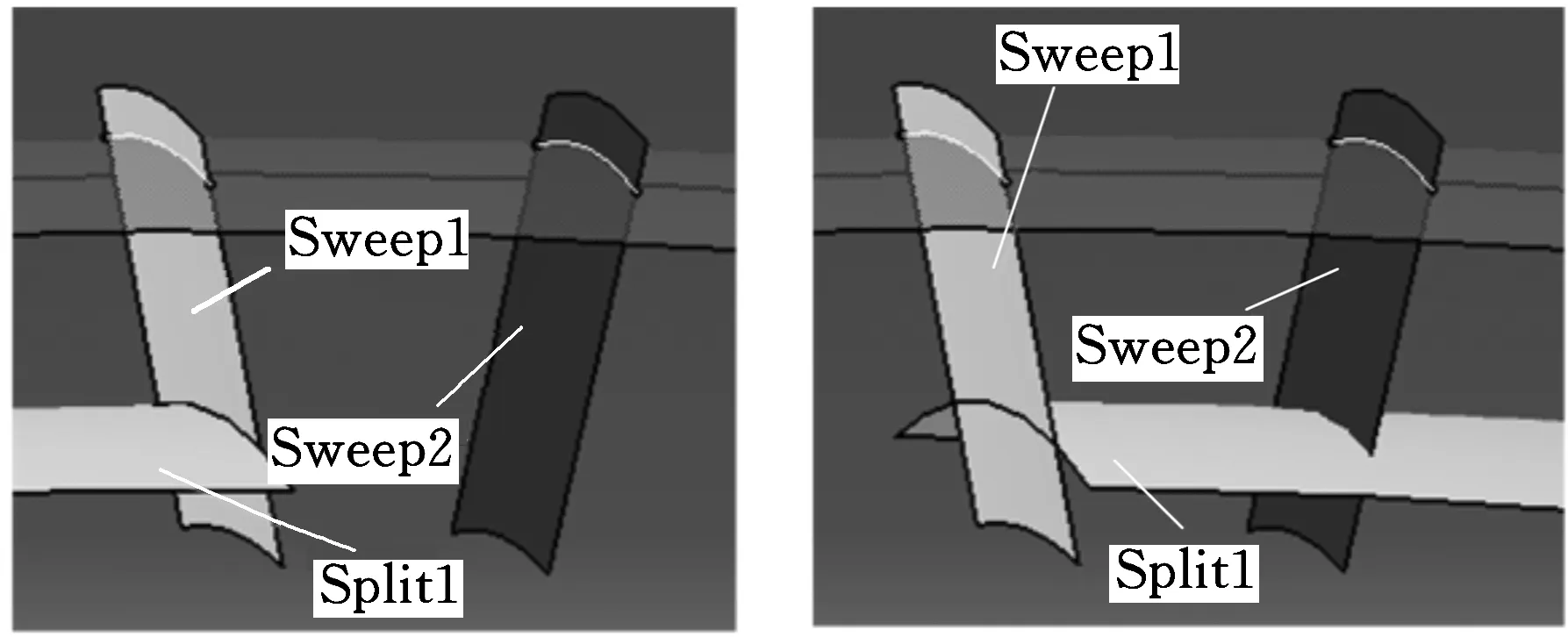

(2)继续用曲面Sweep2对Split1进行分割得到Split2,同理,将会出现图13所示的两种情况。其曲面判别方法与上述类似,通过获取曲面Sweep1与Split2之间的距离判断分割曲面的方向是否正确,最终得到图13b所示的基础沟底曲面Split2。

(a)情况一 (b)情况二图13 曲面Sweep2分割沟底面

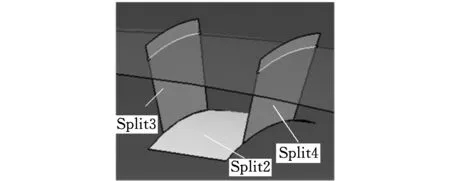

(3)得到基础沟底曲面Split2后,便可使用Split2对曲面Sweep1、Sweep2进行分割,以获取基础沟壁曲面Split3、Split4,曲面分割方向有两种情况,如图14a 、图14b所示。曲面分割方向可通过获得Split3、Split4与胎顶面Surface之间的距离判断,最终得到图14c所示的基础沟特征。

(a)情况一 (b)情况二

(c)基础沟示意图图14 沟底面分割Sweep面

(4)根据花纹沟设计要求,对沟底进行相应倒角,即可完成一层花纹沟特征设计。将上述设计过程通过代码封装,实现一层花纹沟单元的自动设计,其C++伪码说明如下。

输入:引导曲线line1、line2,控制曲面Surface、Bottom

输出:一层花纹沟特征

Step1.Sweep1=GetSweep(line1,Surface, Bottom);

Sweep2=GetSweep(line2,Surface, Bottom);

//以Surface为顶面,Bottom为底面,得到扫描面

Step2. 用Sweep1分割Bottom得到Split1,并获取Split1与Sweep2距离N1;

Step3. If(N1==0){返回Step2,对Split1分割方向作反向处理;}

Step4. 用Sweep2分割Split1得到Split2,并获取Split2与Sweep1距离N2;

Step5. If(N1==0){返回Step4,对Split1分割方向作反向处理;}

Step6. 用Bottom分割Split1、Split2,得到Split3、Split4,获取Split3、Split4与Surface距离K1、K2

Step7. if(K1==0){返回Step6,对Split3分割方向反作向处理;}

if(K2==0){返回Step6,对Split4分割方向作反向处理;}

Step8. 判断倒角类型,并根据不同类型进行倒角造型;

Step9. resultBody=join(Split3,Split4,Split2);//合并结果输出特征。

2.3交汇处理模块

交汇处理模块主要是对花纹沟之间连接的多余曲面进行修剪处理,获取无缝贯通的胎面花纹。包含花纹沟交汇与钢片交汇模块,其模块工具条如图15所示。主要包括T形、V形和X形交汇等语义单元。

图15 参数化交汇处理语义模块工具条

2.4装饰品模块

装饰品模块用于各种装饰品花纹设计,如简单钢片、台阶型钢片、修饰性钢片、沟底凸台、磨耗标识线等语义单元。其模块工具条如图16所示。

图16 装饰品语义设计模块工具条

2.5辅助设计模块

轮胎节距是轮胎结构建模的基本单元,节距单元是按轮胎胎面花纹[24]的形状划分的,轮胎花纹通常由多个节距单元构成。这些基本单元沿着轮胎周长按一定顺序排列组成整个轮胎花纹。如图17所示。在传统的轮胎花纹设计过程中,利用CATIA软件装配模块中的相合约束(Coincidence Constraint)与接触约束(Contact Constraint)功能,可将两相邻节距单元装配约束成整体,节距装配如图18所示。但轮胎花纹节距较多,一整条轮胎包含几十个至上百个不等,且排列顺序复杂,尤其是非周期性无序排列,逐个轮胎节距装配约束耗时较多。因此,在程序设计时引入轮胎花纹的节距信息,通过输入轮胎花纹节距排列顺序的编号,快速完成轮胎花纹节距的装配。

图17 花纹节距排布

图18 花纹节距装配

辅助设计模块的具体开发流程如下。

(1)利用CATIA/CAA提供的批处理模式新建一个Session,然后创建一个包含CATIProduct类型的产品父类文档,将零部件逐个添加到该产品父类并调用指定的轮胎节距单元。其中在添加产品的零部件时,需获得零部件的储存路径,零部件的名称等相关信息。

(2)利用发布(Publication)相关函数提取发布的几何元素,由CATIConnector接口的相关连接函数连接几何元素,函数CreateConstraint约束节距的连接几何元素构成装配,对轮胎花纹节距逐个约束组合形成完整轮胎,并将轮胎产品保存到指定的文件路径。

(3)系统模块化设计完毕,运行CATIA,可得到与CATIA界面具有一致的风格的图标、工具条及对话框,如图19所示。

图19 系统的工具条及对话框界面

3 设计实例

以越野轮胎花纹建模为例,利用轮胎3D花纹建模系统进行轮胎建模,实现过程如图20所示。

图20 系统应用实例

利用该系统对SUV轮胎、越野胎、泥地胎和公路胎4款花纹进行建模并与通用CAD软件绘图所需的时间进行测试分析,可得表9所示的测试结果。由结果可知,该轮胎花纹CAD建模系统使轮胎花纹建模效率得到较大的提升。

4 结语

本文针对目前轮胎3D花纹设计中存在的问题,引入轮胎花纹语义单元概念,开发了基于语义的轮胎3D花纹CAD系统,使建模效率得到大幅度提升。但对花纹产品设计完成后,如何通过一套分析机制对轮胎花纹进行噪声、滑水性、耐磨性等性能快速评价,尚未添加到该花纹设计系统中。后续研究将会以此为方向进行研究,从而为轮胎花纹深入优化设计提供参考。

表9 绘图时间对比 h

注:AT表示采用开发CAD系统绘图;GE表示通用CAD软件绘图。

[1]梁守智,钟延壎,张丹秋.橡胶工业手册[M].北京:化学工业出版社,1993.

[2]Cho J H, Cho J R, Woo J S, et al. Numerical Investigation of Snow Traction Characteristics of 3D Patterned Tire[J]. Journal of Terramechanics,2012,49:81-93.

[3]Cho J R, Lee H W, Jeong W B, et al.Numerical Estimation of Rolling Resistance and Temperature Distribution 3D Periodic Patterned Tire[J].International Journal of Solids and Structures,2013,50(1):86-96.

[4]Kumar S S, Kumar A. Analyzing Effect of Tire Groove Patterns on Hydroplaning Speed[J]. Journal of the Eastern Asia Society for Transportation Studies,2010,8:2018-2031.

[5]Fwa T F,Anupam K, Ong G P. Relative Effectiveness of Grooves in Tire and Pavement for Reducing Vehicle Hydroplaning Risk[J].Transportation Research Record:Journal of the Transportation Research Board,2010,2155(1):73-81.

[6]Fujiwara S,Yumii K, Saguchi T, et al. Reduction of Tire Groove Noise Using Slot Resonators[J].Tire Science and Technology,2009,37(3):207-223.

[7]鲁军. 基于自定义特征的轮胎花纹参数化设计的研究[D]. 合肥:合肥工业大学, 2013.

[8]王琰, 孙锦琴, 赵书凯,等. SUV车型用285/ 60R18轿车子午线轮胎的设计[J].轮胎工业, 2013,33(8):455-459.

Wang Yan, Sun Jinqin,Zhao Shukai,et al.Design of 285/60R18 Passenger Car Radial Tire for SUV[J].Tire Industry, 2013,33(8):455-459.

[9]胡萌. 轮胎三维花纹CAD的研究[D].武汉:华中科技大学,2008.

[10]郝泳涛,曾锦华,陈振艺,等. CAD三维轮胎数字化模型开发设计平台[J].同济大学学报(自然科学版),2010,02:290-294.

Hao Yongtao,Zeng Jinhua,Chen Zhenyi, et al .CAD 3D Digital Tire Model Design Platform[J].Journal of Tongji University (Natural Science),2010,38(2):290-294.

[11]朱茂桃,崔成龙,王国林. 轮胎胎面花纹的参数化设计[J]. 轮胎工业,2009,29(7):400-403.

Zhu Maotao,Cui Chenglong,Wang Guolin.The Parameterized Design of Tire Tread Pattern[J].Tire Industry, 2009,29(7):400-403.

[12]Chu C H,Song M C,Luo V. Computer Aided Parametric Design for 3D Tire Mold Production[J].Computers in Industry, 2006,57(1):11-25.

[13]田敬华,刘波.轮胎纵向花纹三维数学模型的建立及应用[J].橡胶工业,2004,51(3):165-167.

Tian Jinghua, Liu Bo. 3D Mathematical Model of Longitudinal Tread Patterns [J]. Rubber Industry, 2004,51(3):165-167.

[14]Saeed J I. Semantics[M].2nd ed. Oxford: Blackwell Publishing Ltd., 2003.

[15]Palmer F R. Semantics[M]. Cambridge:Cambri-dge University Press, 1981.

[16]Bidarra R,Bronsvoort W F.Semantic Feature Modeling [J].Computer Aided Design, 2000,32(3):201-225.

[17]马克斯·本泽,伊丽莎白·瓦尔特.广义符号学及其在设计中的应用[M].徐恒醇,译.北京:中国社会科学出版社,1992.

[18]冯毅雄.产品进化设计方法与配置产品定制生产技术研究[D].杭州:浙江大学,2004.

[19]孙正兴,张福炎,蔡士杰.一种面向方案设计的装配建模表示方法[J].计算机辅助设计与图形学学报,2000,12(1):28-33.

Sun Zhengxing, Zhang Fuyan, Cai Shijie. A Representation Scheme of Assembly Modeling Adaptable to Conceptual Design[J]. Journal of Computer-Aided Design and Computer Graphics,2000,12(1):28-33.

[20]Semperit Reifen.Pneumatic Vehicle Tire Tread, Especially Radialply Tire for Trucks:United States,US4630661[P]. 1986-12-23.

[21]Yourdon E. Object-oriented System Design, an Integrated Approach[M].Englewood:Yourdon Press/Prentice Hall, 1994.

[22]张华兴.产品配置知识封装模型及其在模架设计中的应用[D].杭州:浙江工业大学,2009.

[23]王日君,张进生,葛培琪.模块化设计中模块划分方法的研究[J]. 组合机床与自动化加工技术,2008(7):17-21.

Wang Rijun, Zhang Jinsheng, Ge Peiqi. Research on Methodology of Module Division in Modular Design[J].Modular Machine Tool & Automatic Manufacturing Technique, 2008(7):17-21.

[24]马晓. 轿车子午线轮胎胎面[J].轮胎工业,2012(7):396-399.

Ma Xiao.The Passenger Car Radial Tire Tread[J].Tire Industry, 2012(7):396-399.

(编辑陈勇)

Semantics Modeling for 3D Tread Patterns-oriented

Dong Yude1Song Zhonghui1Zhang Rongtuan1Bai Sucheng2Zhang Fangliang2Liu Yanchao2

1. Hefei University of Technology, Hefei, 230009 2.GITI Tire (China) R&D Center, Hefei, 230601

Aiming at fussy operations and expressions of design information scattered of 3D tread patterns modeling, which caused by the way that dominated by geometric features, a semantic-driven 3D modeling approach was proposed herein. The structures of the groove features, ornament features and intersection features in the theoretical design were decomposed abstractly to obtain the semantic units of the tire pattern based on discussion and research on the application theory and practical technology of pattern design. Then,the hierarchical, systematic, formal expressions of tire tread pattern from conceptual design to assembly design were realized by the introduction to tire pitch information.Finally, feature-based modeling technology was introduced, making CATIA / CAA as the development platform to develop a semantic level 3D tire patterns design system. The example analysis results show that the system is applicable to a variety of types of tire patterns modeling, enhancing the ability of the CAD technology design of information description and improving the automation level of product modeling, thus effectively reducing the repetitive work of designers and shortening the development cycle.

tread pattern; engineering semantics; semantic element; CAD

2016-09-30

国家自然科学基金资助项目(51275145)

TP391.7

10.3969/j.issn.1004-132X.2016.19.010

董玉德,男,1966年生。合肥工业大学机械与汽车工程学院教授、博士。研究方向为计算机辅助设计(CAD/CAE/PDM)。宋忠辉,男,1988年生。合肥工业大学机械与汽车工程学院硕士研究生。张荣团,男,1990年生。合肥工业大学机械与汽车工程学院硕士研究生。白苏诚,男,1991年生。佳通轮胎(中国)研发中心研发工程师。张方亮,男,1979年生。佳通轮胎(中国)研发中心副总工程师。刘彦超,男,1983年生。佳通轮胎(中国)研发中心研发工程师。