钢筋芯—FRP复合筋力学性能研究

李廷舒 吴佳昕 杨亮

摘 要:文章主要介绍了混杂FRP复合筋的制作过程和试验过程,并对试验结果进行简略的分析,得到FRP复合筋的性能结论

关键词:FRP复合筋;备置原理;拉拔试验;抗压试验;弹性试验

钢筋芯-FRP复合筋由哈工大张志春博士首次提出的,他利用钢绞线代替高模量纤维,低模量纤维采用价格相对便宜的玻璃纤维材料,即降低了材料的整体成本,又不降低其FRP筋较好的耐腐蚀的特性。文章就是在张志春博士研制的钢筋芯-FRP筋的基础上进行下进行研究的。

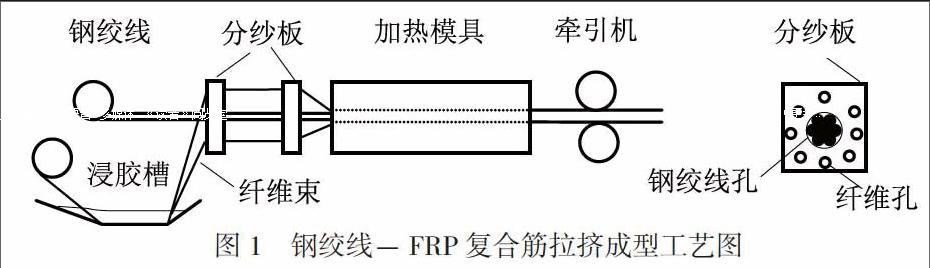

1 成型设备及其工艺流程

采用传统的FRP筋拉挤成型设备,其基本组成为纤维纱架、树脂浸润槽、纤维分纱板、加热成型模具和牵引装置,如图1所示。

2 钢筋芯-FRP复合筋拉伸试验过程

2.1 试验方法

虽然钢筋芯-FRP复合筋具有较高的抗拉强度,但是其抗剪能力很弱,而且复合筋里面的树脂属于脆性材料,很容易被破坏,所以对钢筋芯-FRP复合筋抗拉试验,不能直接放到材力机上进行拉伸试验,必须对端部采取措施,防止在试验过程中端部被夹坏(图2)。

图2 钢筋芯-FRP复合筋拉伸件

根据ACI440.1R-06的规定,当FRP筋的标距长度和直径的比值L0/d在40~70时,L0/d就不会对试件的拉伸试验结果产生明显的影响,所以本试验采用标距L0=400mm。为了保证端部不会被夹坏,我们采用自行设计制造的握裹式锚夹具对钢筋芯-FRP复合筋进行锚固。其中,锚固长度250mm,采用内直径为12mm,壁厚约2mm的不锈钢管,内部灌浆料采碳纤维树脂胶进行粘结。

2.2 试件的制作

由于钢筋芯-FRP复合筋抗拉强度高,在端部处理方面要细心处理,尽量减少端部与锚固套管脱落了导致试件失败。具体操作如下:

(1)用电动切割机切割长度为900mm的钢筋芯-FRP复合筋。

(2)用锉刀将切割好的钢筋芯-FRP复合筋端部锚固范围(250mm)进行打磨,去除复合筋表面的肋,露出FRP复合筋光滑的面,并用砂纸把表面磨粗,增加粘结力。

(3)把打磨后的复合筋用丙酮擦拭干净,晾干,然后根据《金属材料室温拉伸试验方法》(GB/T228-2002)进行尺寸的测量。对于圆形横截面试样,应在标距的两端及中间三处两个相互垂直的方向测量直径,取其算术平均值,取用三处测得的最小横截面面积,记录并编号。

(4)根据配方配置树脂胶,取钢筋芯-FRP复合筋和锚固套管,把加工好的筋的端部蘸上少量的树脂,插入锚固套管中,保证筋与套管之间的树脂均匀,不出现空洞。同时也要保证复合筋在套管的中间,并固定好位置,防止在材力机上产生剪力而被剪断。

(5)把做好的试件放置室内养护7天,保证其粘结性。

2.3 试验加载制度

为了准确测得钢筋芯-FRP复合筋的抗拉应力应变曲线,以研究其材料性能,其应变速率应该控制在0.00005/s~0.0001/s范围内,根据试件的尺寸,本试验选取加载速度为3mm/s。

2.4 数据处理

钢筋芯-FRP复合筋的极限抗拉强度的计算方法为:具有95%的保证率,极限抗拉强度的实测平均值减去标准差的1.6456倍。

2.5 拉伸试验结果及分析

试件在实验加载初期,应力应变在弹性范围内呈一条直线,没有显著的现象,主筋外表的树脂纤维和主筋中间的钢绞线共同作用;当试件加载到25kN左右时,试件开始出现轻微的纤维破坏的声音,部分肋与主筋粘接紧密的纤维开始由于横向变形而断裂,但不影响主筋承载力的增加,应力应变仍然称直线增加,此时纤维和钢绞线仍然共同作用;当试件加载到35kN以后,部分试件的部分肋出现被拉断的现象,主筋也开始出现纵向细微的裂缝,横向变形不断的增加,横向肋的约束不断的减小,但由于横向肋并没有被完全拉断,此时试件主筋抗压强度依旧可以不断增加;当试件加载到极限抗压强度附近时,纵向的裂缝开始贯通,横向肋的抗拉强度达到极限,出现较大的侧向滑动,促使横向约束达到极限。随着应力的增加,最终使横向约束不能约束由于钢绞线受压而产生的横向变形,试件在一声巨响后破坏,主筋上面的裂缝基本贯通,导致主筋两端裂缝处出现Z字形的劈裂,试件的承载力迅速降了下来。

3 钢筋芯-FRP复合筋压缩试验过程

3.1 试验方法

由于钢筋芯-FRP复合筋由多种纤维通过树脂粘固在一起的,采用直接在试验机加载的方法进行抗压试验,试件是在端部首先破坏而导致试件的破坏,不能反映混凝土构件中钢筋芯-FRP复合筋的真实受力情况。本试验在保证试验过程中标距内为均匀单向压缩的基础上,为了保证端部在试验结束前不会损坏,对试验装置进行改进(图3)。

3.2 试件的制作

试件制作是本试验的关键,要严格按照操作规程进行,保证试件的达到试验所需。具体如下:

(1)用电动切割机切割长度为83~85mm的钢筋芯-FRP复合筋短柱。

(2)在刨床上加工切割下来的钢筋芯-FRP复合筋短柱,保证短柱两端截面平整且保证短柱长度为70mm,误差在1mm以内,否则不能使用。

(3)把加工好的短柱擦拭干净,晾干,然后根据《金属材料室温压缩试验方法》(GB/T7314-2005)进行尺寸的测量。测量试件的截面直径和长度,记录并编号。

(4)根据配方配置树脂胶,取钢筋芯-FRP复合筋短柱和抗压试验装置的加固端部件,把短柱蘸上少量的树脂,放入加固端部件的中间,然后用力挤压,保证短柱的底面与端部件的凹槽面接触良好。

(5)在保证试件灌注的树脂完全硬化的情况下,短柱上端蘸上树脂,然后把短柱的上端放到另一个加固件的凹槽中,保证端面与凹槽面有良好接触。

(6)把制作好的试件放入套管中,保证试件两端有良好的平整度,然后往没有注树脂的凹槽里面注入树脂。

(7)在室内养护7天,等后注入的树脂完全硬化后就可以放入试验机上进行试验了。

3.3 试验加载制度

试验采用控制加载速率的方法,其加载速度控制在0.3mm/s。

3.4 数据处理

钢筋芯-FRP复合筋的极限抗压强度的计算方法为:具有95%的保证率,即极限抗拉强度的实测平均值减去标准差的1.6456倍。

3.5 压缩试验结果及分析

试件在实验加载初期,应力应变在弹性范围内呈一条直线,没有显著的现象,主筋外表的树脂纤维和主筋中间的钢绞线共同作用;当试件加载到25kN左右时,试件开始出现轻微的纤维破坏的声音,部分肋与主筋粘接紧密的纤维开始由于横向变形而断裂,但不影响主筋承载力的增加,应力应变仍然称直线增加,此时纤维和钢绞线仍然共同作用;当试件加载到35kN以后,部分试件的部分肋出现被拉断的现象,主筋也开始出现纵向细微的裂缝,横向变形不断的增加,横向肋的约束不断的减小,但由于横向肋并没有被完全拉断,此时试件主筋抗压强度依旧可以不断增加;当试件加载到极限抗压强度附近时,纵向的裂缝开始贯通,横向肋的抗拉强度达到极限,出现较大的侧向滑动,促使横向约束达到极限。随着应力的增加,最终使横向约束不能约束由于钢绞线受压而产生的横向变形,试件在一声巨响后破坏,主筋上面的裂缝基本贯通,导致主筋两端裂缝处出现Z字形的劈裂,试件的承载力迅速降了下来。

4 结语

(1)从拉伸试验试验结果上看,整个试验过程中应力-应变曲线,其模量的变化大致趋势是相同的,试件理论值与实验值基本相吻合。

(2)从压缩试验试验结果上看,材料破坏先从横向纤维变形断裂开始,然后是主筋劈裂,但该阶段受压强度仍然增加,最后主筋劈裂贯通,承载力迅速下降,符合脆性材料受压破坏。

(3)FRP复合筋通过混杂使其共同受力,由于钢绞线和玻璃纤维的应力-应变过程呈线性,同时钢绞线的极限拉应变较小而玻璃纤维的极限应变较大,钢筋芯-FRP复合筋应力-应变呈现双线破坏过程。

参考文献

[1] 张志春.结构新型热固性FRP复合筋及其性能[D].哈尔滨工业大学博士论文,2008.

[2] 邓宗才,李建辉.混杂FRP复合材料单轴拉伸性能研究[J].玻璃钢/复合材料,2008(03):30-34.

[3] 曾金芳,乔生儒,丘哲明,马拯,王庭武.F_12/CF混杂复合材料纵向拉伸性能研究[J].固体火箭技术,2004,27(01):60-63.

[4] ACI 440.1R-06.Guide for the design and construction of concrete reinforced with FRP bars[R].American Concrete Institute.Detroit,MI,USA,2006.

[5] 金属材料室温拉伸试验方法(GB/T7314-2005)[S].2005.