车门内板侧面碰撞的耐撞性有限元分析与轻量化设计

谢茂青,王雷刚

(浙江铁流离合器股份有限公司,杭州 311103)

车门内板侧面碰撞的耐撞性有限元分析与轻量化设计

谢茂青,王雷刚

(浙江铁流离合器股份有限公司,杭州 311103)

建立了汽车车门侧面碰撞的简化有限元仿真模型,通过仿真实验对汽车车门内板、刚性柱的侧面碰撞进行研究,得出车门内板结构的应力参数、等效应变参数,准确评估了车门的碰撞性。结合仿真模型研究结果,从内板选材的角度开展车门轻量化研究,将钢板材料的车门内板替换为铝合金材料。重新调整车门内板的厚度,优选基于各种车门内板的轻量化方案,分析比对不同轻量化方案进行碰撞仿真试验后的结果,从而实现设计方案的最优化。增强汽车内门侧面碰撞的安全程度,达到内板轻量化的目的。

车门内板耐撞性;有限元分析;轻量化设计;铝合金材料

汽车侧面碰撞是比较常见的碰撞事故,发生率较高,如图1的统计数据。在汽车侧面碰撞的过程中,车门内板与乘坐人员的缓冲间距仅为20~30 cm,再加上车门空间本身有限,根本不能通过结构变形的方式吸收掉碰撞能量。在侧面碰撞过程中,车门内板的入侵距离、速度是导致乘坐人员受伤的关键因素,所以提升和改善汽车车门安全性能时,必须要对上述两大因素进行处理和解决,尽可能地降低入侵速度及距离。

本文对所选车型车门进行碰撞安全性和轻量化两方面的研究。针对汽车车门结构建立有限元模型,进行模拟仿真分析,获取试验所得的车门耐撞性能,确定相应参数值,即原车门的内板最大侵入量[1]。然后采用轻量化材料5 182铝合金作为车门门板材料,该材料具有较高的强度,在仿真实验中分别对照各种车门厚度的耐撞性能,从而为车门轻量化设计提供依据。在车门内板碰撞试验中,结合各种材料车门的参数能够为原车门内板选择最合适的厚度,以实现车身轻量化的目的[2],进而达到提高车辆的燃油经济性。

1 汽车原车门耐撞性有限元分析

1.1有限元模型单元类型与质量规定

对汽车有限元模型进行构建的过程中,必须要对单元类型进行选择,并保证选择的精确程度,使仿真实验数据更加真实。应综合分析问题种类、模型特征、问题解决效率、解决准确性等多项内容,共同制定单元类型选取决策。钣金件是汽车车门的主要构成材料,长度远远大于厚度,相对较薄,因此满足有限元板壳理论的假设原理,可以对汽车车门板件进行壳单元模拟分析。本研究借助有限元分析求解器MSC Nastran进行汽车车门的模态研究,针对车门,利用CQUAD4划分网格,并发挥CTRIA3的作用,对一些曲面结构划分网格。但要注意,应确保5%的全部壳单元的量作为三角形单元的极限值[3],汽车中间车门铰链宽度尺寸是5 mm,可能会干扰试验结果的准确性,所以要借助三维六面体单元对铰链进行网格划分,并使铰链厚度上的单元量大于2层[4]。

图1 侧面碰撞统计数据

在对网格进行划分的过程中,要同时对单元量、单元类型进行限定,有限元分析运算的时耗取决于单元量。结合有限元基本原理,为了使仿真实验结果更加准确,必须要保障单元划分的细度,然而,运算耗时长、计算机资源短缺等现状,使得网格划分极限相对固定。本研究的主要对象为汽车车门钣金部件,所以,在划分时要选择8 mm的2D网格。

由于汽车车门的形状及构成非常烦琐,车门内板包括多个孔位、曲面凸台,划分曲面网格的难度较大,很容易出现网格单元异面、网格翘曲的现象。在提高仿真实验的精确程度时,必须要对翘曲角度进行合理的控制,以免使试验分析结果产生较大的误差[5]。网格划分质量在一定程度上同单元细条也有很大的关系,若运用四边形网格划分的单元细长在5.0以上,就会造成2.407 0的节点位移偏差[6]。对于保持计算效率、准确性彼此的均衡性,应严格规定汽车车门有限元模型的网格质量[7],详见表1。

表1 汽车车门有限元模型的网格质量具体规定

1.2连接汽车车门有限元模型

针对由多个部件构成的汽车车门进行碰撞仿真试验时,要考虑到部件如何有效地连接起来,在提升试验准确性时必须要确保连接方式的科学性和合理性[7]。外包能够将汽车车门的内外板连接起来,可以通过Altair HyperMesh模拟门板单元节点的实际结构,车门内板和外板两者的厚度总和能够用最外层单元的厚度尺寸来表示。借助点焊的方式能够将车门内板、窗框板件和内板加强板有效地连接起来,在Nastran有限元分析求解器的基础上,通过CWELD单元按成模拟操作,焊点单元的半径应为2.5 mm。车门内板主要由两大部分构成,能够应用激光焊接的方式连接起来,可以借助共节点模拟具体的焊接操作。RBE2单元为多点约束,主、从节点的位移相同,如果部件连接部位受力研究准确性较低,能够对部件的连接过程进行模拟分析,还可以分别对汽车车门内板同铰链的连接、车门防撞安装板同防撞梁的连接、内板同升降器的连接进行模拟。

1.3原车门内板腰线刚度模型建立及有限元分析

1.3.1有限元模型建立

汽车侧面承受力量的主要部件就是车门,因此,车辆的耐撞性能与车门的碰撞能力有着紧密的联系。在对汽车车门进行轻量化研究的过程中,必须要确保车门的耐撞性、刚度达到预期设定的标准,并能够给驾驶人员提供良好的驾驶体验,保证汽车的安全功能。车门外板刚度、车门内板刚度、侧向刚度和垂直刚度是构成汽车车门刚度有限元分析的几大常见工作状态。

本研究在分析汽车车门内板腰线刚度时,应规定锁扣位置X、Y、Z3个坐标方向上的移动自由度,并对铰链连接位置的6大自由度进行限制,将Y方向上100 N的力施加到内板腰线中心位置,要从内侧向外侧施加力量。图2为汽车车门内板侧面刚度分析的有限元模型。

图2 车门内板腰线刚度分析有限元模型

1.3.2结果分析

经仿真分析可知,汽车车门加载点的Y方向变形是0.539 mm,但是按照行业规定应保证Max形变量小于1.2 mm。分析结果表明汽车车门内板腰线的刚度达到了设计规定,Y方向上的位移示意图如图3所示。

根据公式Fls=K,能够得出汽车车门内板的腰线刚度值。内板腰线刚度与K呈正相关关系,刚度越强对应的K值越大,代入研究数据能够得出内板腰线刚度数值是186.64 N/mm。原车门内板刚度研究结果详见表2。

图3 汽车车门内板腰线刚度的Y方向变形量示意图

工作状态数值规定最小刚度/(N·mm-1)许用变形量/mm计算刚度/(N·mm-1)变形量/mm内板刚度83.361.2186.640.538

1.4车门外板腰线刚度分析

1.4.1载荷条件和约束条件

在分析汽车车门外板腰线刚度时,应对铰链连接位置的6大自由度进行限制,并规定锁扣位置X、Y、Z3个坐标方向上的移动自由度,将Y方向上100 N的力施加到外板腰线中心位置,要从外侧向内侧施加力量。汽车车门外板侧面刚度分析有限元模型如图4所示。

1.4.2结果分析

汽车车门加载点的Y方向变形是0.366 mm,但是按照行业规定应保证Max形变量小于1.2 mm,仿真分析结果表明汽车车门外板腰线的刚度达到了设计规定,Y方向上的外板腰线刚度位移示意图如图5所示。在对汽车车门外板腰线刚度进

行分析和研究的过程中,可以根据公式Fls=K得出汽车车门外板的腰线在Y方向上的变形量。外板腰线刚度与K呈正相关关系,刚度越强对应的K值越大,在公式中代入数据能够得出外板腰线刚度数值是273.31 N/mm。

图4 车门外板腰线刚度分析有限元模型

图5 车门外板腰线刚度Y向位移图

见表3,结果显示汽车车门的刚度均达到了预期设定的标准,行业规定Min窗框侧向刚度与本研究刚度相一致,在进行轻量化设计时可以应用。

表3 汽车车门各刚度数值表

1.5原车门计算模拟分析

本文用的模型为无窗框车门。1)防撞梁、加强板和内/外板共同组成了汽车车门;2)铰链、车门锁、装饰以及外装饰件构成了车门附件[8]。车门较为复杂,发生侧面碰撞时,吸收能量的部位主要为车门门体,因此,文章对汽车车门进行了进一步的简化,在原有车门框架结构的基础上实施改进,使得汽车具备原有内/外板、防撞梁以及支架等车门门体的主要组成部分。

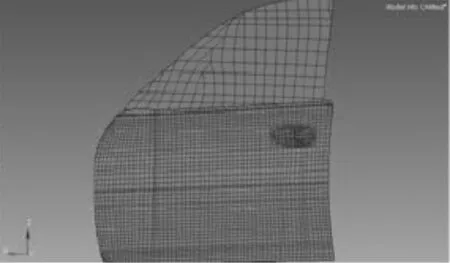

因为汽车车门单元量不少,所以车门碰撞仿真试验分析的单次运算耗时长,需要针对车门构建有限元模型,以此来开展耐撞性研究,从而提高整体运算效率,汽车车门的有限元模型示意图如图6所示。研究圆柱体与车门的碰撞过程(如图7所示),应控制圆柱体的速率,而车门耐撞性能的评价凭借碰撞时的变形侵入量实现[9]。模型中所用的圆柱体直径为305 mm,圆柱体的上端面相较于窗口下边缘线,应超过13 mm的距离,模拟时圆柱体不允许碰到其他构件;圆柱体下端面相较于车门外板最低点应超过127 mm的距离。

(a)车身

(b)车门图6 汽车车门的有限元模型示意图

图7 车门与圆柱体的碰撞有限元模型示意图

1)选取材料:针对以LS-DYNA为原料的车门钢板进行仿真模拟分析,圆柱体的材料是24号弹塑性材料,应使车门钢板刚度、参数、模型状态等材料参数保持一致。在模拟时可以通过Beam梁单元对车门的焊点、外/内板包边进行处理,选定MAT100材料,采用点焊接触,通过定义接触连接壳单元和Beam单元,此举可对焊点的失效行为进行模拟。

2)汽车车门边界的限制因素:本研究结合碰撞过程中车门发生的变形状况,通过模拟的手段来获得汽车车门侧面的限制条件和因素。如果车门处于关闭的状态,就需要以一定的限制条件来约束边框、车门锁、上/下铰链。

汽车车门上、下铰链部位要对绕Z方向转动条件进行限制,限制其他五大自由度,并规定车门门锁的Y、Z两个坐标方向上的移动自由度,可以忽略边框在碰撞过程中的Z方向上的变形量,对车门边框Y方向上的允许变形量进行详细的规定[10]。

3)接触的定义:车门同圆柱体进行碰撞时,两个表面相互接触,可能会使车门部件出现变形,所以汽车车门会同相关组成件发生接触,其他组成件与车门外板亦发生接触。由于碰撞过程中不确定因素较多,因此,接触位置很难确定。文章选择自动单面接触,对车门内部组成件间的接触进行模拟;选择自动面面接触,对圆柱体外表面和车门外板之间的接触进行模拟,动静摩擦系数按照0.2选取。

4)设置初始条件:参考EuroNCAP侧面碰撞评价标准,车门同圆柱体进行碰撞时的速度要设置为50 km/h,圆柱体沿Y方向,圆柱体速度应同车速相一致,对外板进行碰撞[11]。结合相关资料,在车门进行碰撞后,运算应从内侧出现变形量到乘坐人员同车门相互接触为止,时间段一般在25 ms之内,因此,文章设定的碰撞终止时间为25 ms。

本研究应将LS-DYNA第四类型设置成沙漏控制种类,选择0.1为刚度系数值。若模型的沙漏不超过总能量的5%,可以保证模型能量守恒,既认定成功。车门发生侧碰过程中能量变化曲线如图8可知,由图8所示,模型是成功的。

图8 车门侧碰过程能量变化曲线

以5 ms为单位,在0~25 ms间选择6个碰撞时间点,图9表示车门内板发生侧碰时的变形。

由图9可知,在模拟碰撞过程中,车门变形区域包括两部分:第一部分变形区域为圆柱体外表面与车门外板主要接触区域;第二部分变形区域为车门外板中部。对柱碰过程进行分析:碰撞时间为7 ms时,汽车车门组成部件相互接触的次序是:防撞梁、内板、升降器安装板,内板在7 ms之内不会出现较大的变形量。当碰撞发生15 ms之后,车门内腔会受到较大的挤压,车门内板变形显著。即碰撞时间为15 ms时,车门内板和防撞梁中部接触区域的变形达到峰值;碰撞时间为20 ms时,接触区域已形成显著的内凹,门边框Y向自由度被约束,圆柱底面四周形成了显著的褶皱;碰撞时间为15 ms时,车门内板与车门外板全凹陷,防撞梁变形严重[12]。依据模拟结果,车门内板的中上部为最大变形区域。

图9 车门内板发生侧碰时的变形图

2 车门内板轻量化仿真与结果分析

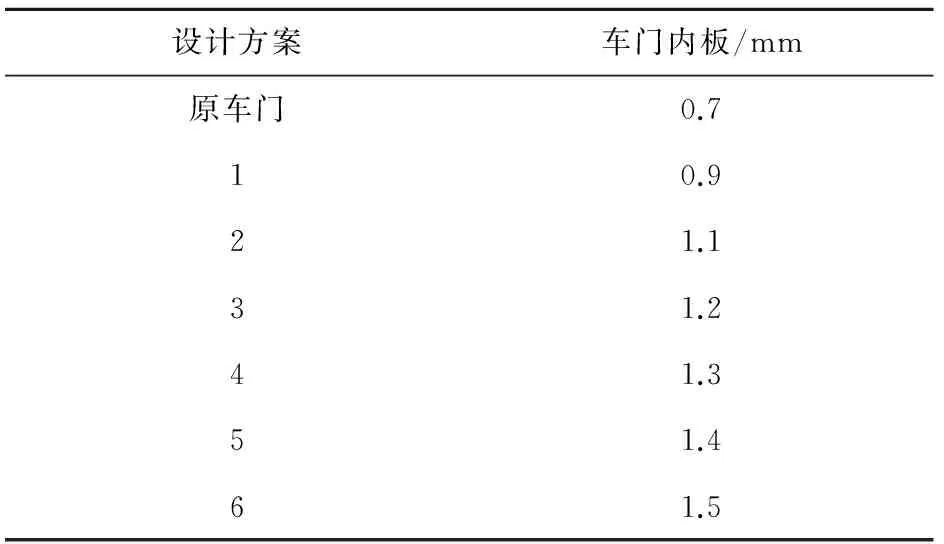

通过改变车门内板的材料,制定不同的车门内板厚度方案,通过对照研究碰撞仿真分析数据,能够计算出符合车门碰撞安全规定标准的优化方案,达到车门轻量化的设计目标。本文采用5182铝合金作为车门内板材料,其余零部件的材料、厚度尺寸应与车门相同,将内、外板的材料厚度准确进行鉴别,设计出合理、科学的轻量化设计方案。具体设计方案详见表4。

表4 汽车车门内板的轻量化设计方案

在车门内板对输出节点进行布置,对比不同厚度车门侧面碰撞安全性的节点,确定入侵距离最大的节点,汽车碰撞安全性的评价指标包括2项:1)车门内板的最大入侵距离;2)最大入侵速度[13]。图10~11表示随时间变化,不同厚度车门入侵速度及其入侵量的变化规律。

图10 不同厚度车门内板入侵距离随时间变化

图11 不同厚度车门内板入侵速度随时间变化

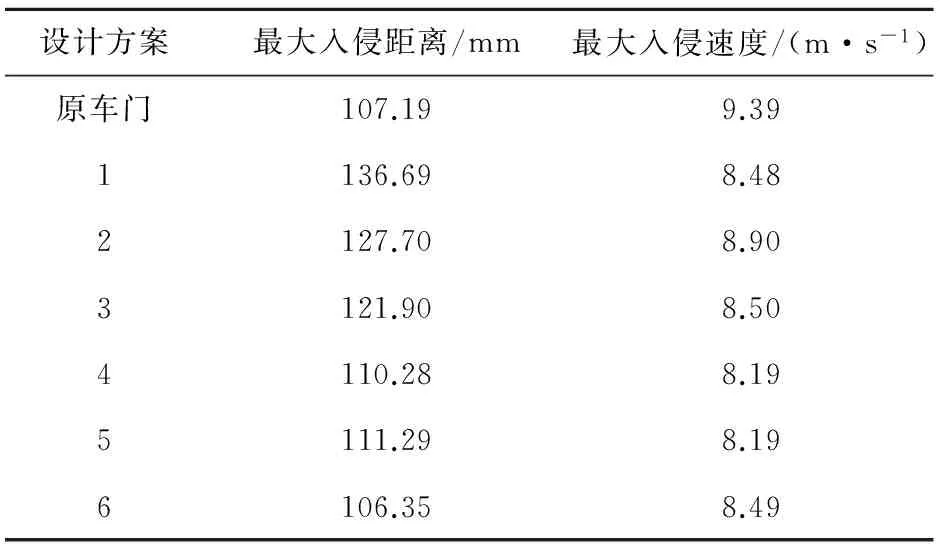

表5表示不同厚度车门内板的仿真结果。

表5 不同厚度的车门内板仿真结果

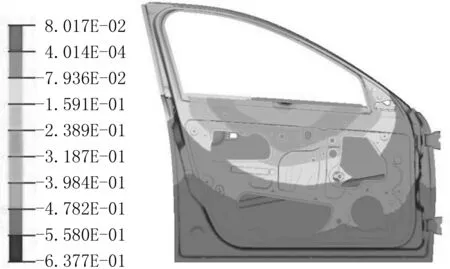

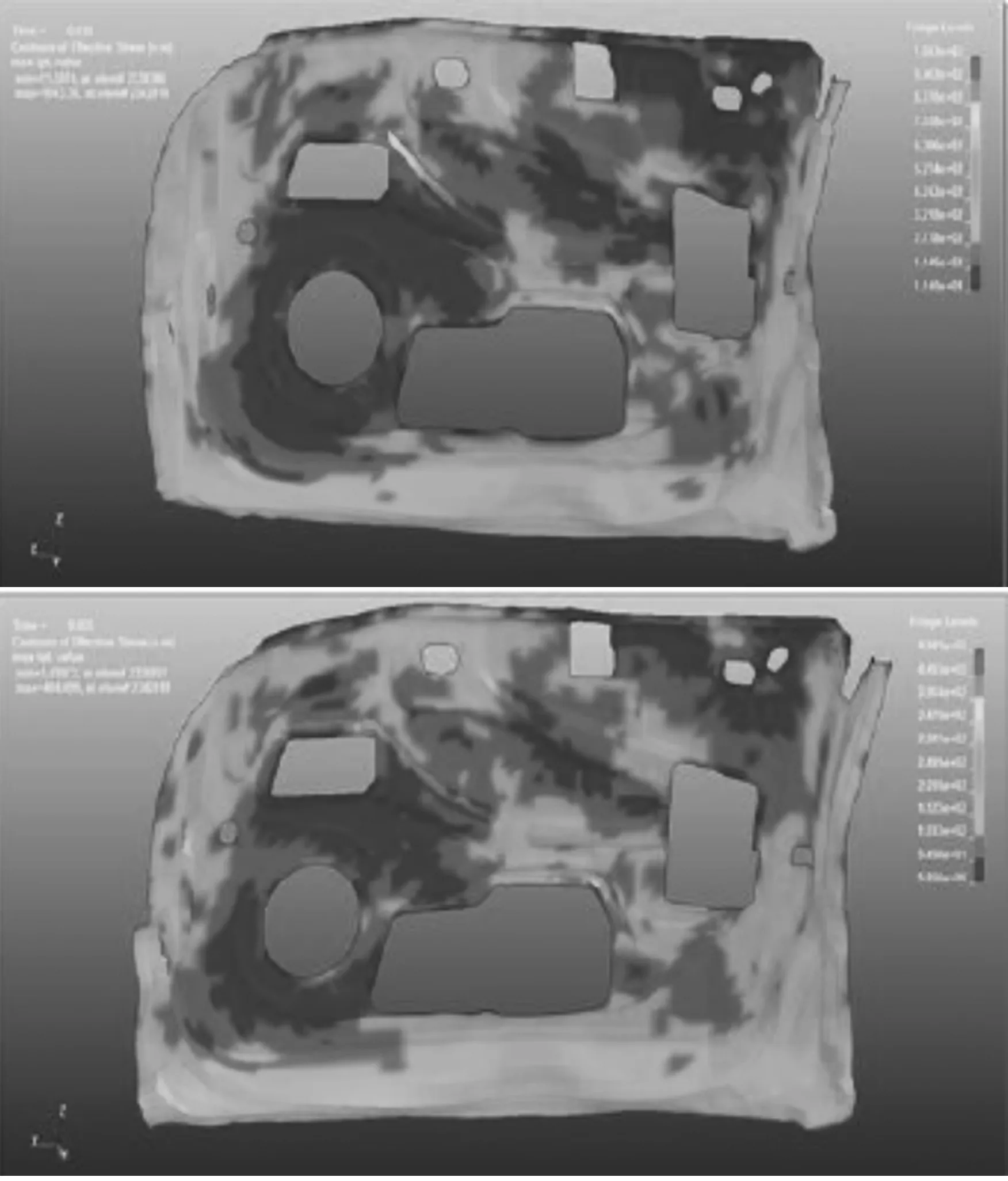

由表中数据可知,与原车门相比,方案6中车门内板的最大入侵距离降低0.84 mm;车门内板的最大入侵速度明显减小,为0.9 m/s,运用对照研究的方式分析碰撞过程中内板、轻量化方案6的等效应变、应力。

碰撞0.035 s时车门内板的最大应力、应变分别为 1 043.36 MPa、494.099 MPa。进行汽车车门轻量化设计后,与原车门相比,应变数值相对较小,这同车门原材料有很大的关系,但内板等效应力则大大降低[14]。车门内板最大等效应变、应力如图12所示。

优选方案6是完全可以满足汽车车门内板在发生侧面碰撞时的安全性能规定[15]的。对汽车车门进行轻量化设计后,内板质量有了较大的减重,优选结果表明选择铝合金作为替代材料是可行的。

图12 车门内板等效应变图

3 结语

通过有限元仿真模型构建的方式,研究了圆柱体、车门内板的碰撞仿真数据,对内板材料进行轻量化设计,采用铝合金代替原来车门内板的普通钢板,对照研究多个轻量化设计方案的侧面碰撞仿真数据,在确保安全程度的基础上,确定方案6为最优方案。

[1] 李超.Taguchi设计方法和有限元分析方法在车门系统设计中的应用[J].机械科学与技术,2010,29(9):1168-1171.

[2] 易辉成,杨旭静,王一骏.基于多工况的车门结构多目标优化设计方法研究[J].管控一体化,2012,57(4):79-81.

[3] 韦勇,李佳.基于有限元法的轿车后门刚度分析[J].机械工程师,2010(8):75-77.

[4] 易辉成.基于刚度和模态的车门结构件料厚多目标优化设计研究[D].长沙:湖南大学,2011.

[5] 陈德成,魏振松,曲广吉,等,有限元模型修正技术的工程应用[J].中国工程科学,2001,10(3):25-27.

[6] Altair Engineering.Hypermesh Basic Training[CP/OL].(2012-03-01)[2016-06-10].http://www.altair.com.

[7] 谭继锦.汽车有限元法[M].北京:人民交通出版社,2012:143-170.

[8] 唐波,赵晓燕.汽车侧面柱碰撞的研究以及法规动态[J].标准与法规,2010,12:24-26.

[9] Wang Da zhi,Dong Guang,et al.Car side strueture crashworthiness in poleand moving deformable barrier side impacts[J].Tsinghua Science and Technology,2006,11:725-730.

[10] 李辉群,张鹏.某专用校车顶部结构强度分析[J].客车技术与研究,2014(6):9-11.

[11] 徐涛,郝亮,徐天爽,等.轿车侧碰中车门抗撞性的快速优化[J].吉林大学学报,2012,42(3):677-682.

[12] 曹文钢,曲令晋,白迎春.基于灵敏度分析的客车车身质量优化研究[J].汽车工程,2009,31(3):278-281.

[13] 韩旭,朱平,余海东,等.基于刚度和模态性能的轿车车身轻量化研究[J].汽车工程,2007,29(7):545-549.

[14] 马瑞雪,周从荣,王欣.汽车后下部防护装置碰撞相容性因素分析与结构改进[J].客车技术与研究,2015(5):26-28.

[15] 来飞.客车侧倾及侧翻安全性综合评价方法[J].客车技术与研究,2014(3):5-7.

The Finite Element Analysis and Lightweight Design to the Car Door Inner Panel Crashworthiness

XIE Mao-qing,etc.

(ZhejiangTieliuClutchCo.,Ltd.,Hangzhou311103,China)

By establishing the simplified finite element simulation model of car door inner side crash,and the crash research to the car door panel and the rigid column,this article has got the stress parameters to the door inside panel structure,the equivalent strain parameters,and gives an accurate evaluation to the car door crashworthiness.Combined with the research result to simulation model,and based on the lightweight design to the door inner panel materials selection,the steel board material in the car inner side has been changed into aluminum alloy material.The thickness of the car door inner panel has been readjusted,and optimized among each kind of lightweight designs to car door inner panel.The crash simulation experiment to different lightweight designs has been made to compare and analyze the experiment results,in order to realize the optimization.By the above analysis and research,the car door inner panel crash safety has been increased,and the purpose of lightweight design to car door inner panel has also been realized.

the car door inner panel crashworthiness;finite element analysis;lightweight design;aluminum alloy material

10.3969/j.issn.1009-8984.2016.03.011

2016-06-15

谢茂青(1974-),男(汉),杭州,硕士,高级工程师

主要研究材料科学与工程。

U463.82:TB33

A

1009-8984(2016)03-0045-06