高温快速加热煅烧石灰的活性及其晶粒度研究

汪筱渊,李建立,薛正良

(武汉科技大学钢铁冶金及资源利用教育部重点实验室,武汉 430081)

高温快速加热煅烧石灰的活性及其晶粒度研究

汪筱渊,李建立,薛正良

(武汉科技大学钢铁冶金及资源利用教育部重点实验室,武汉430081)

在转炉炼钢中用石灰石部分或者全部替代活性石灰可实现冶金过程的低碳和节能。本文研究了石灰石在远高于活性石灰最佳煅烧温度的条件下,被闪速升温快速煅烧后得到的石灰的活性度及CaO晶粒度变化规律。用盐酸滴定法测定石灰的活性度,在电镜下分析CaO晶粒度。实验结果表明:当煅烧温度在1200~1300℃时,石灰的活性度随着煅烧时间的延长逐渐增加;当煅烧温度超过1300℃后,随煅烧时间的延长石灰的活性度达到某一峰值后开始下降;煅烧温度越高,石灰活性度峰值出现的越早。电镜检测结果表明随着煅烧温度的升高和煅烧时间的延长,CaO晶粒不断长大而使其活性度降低。煅烧温度越高,初生CaO晶粒越细,融合长大的推动力越大。当煅烧温度在1250~1350℃时,合适的煅烧时间为10~15 min;当煅烧温度超过1400℃后,合适的煅烧时间为8~10 min。

石灰石;石灰活性度;闪速加热;高温煅烧

1 引 言

石灰是转炉炼钢最重要的造渣材料之一。炼钢过程中石灰参与造渣反应的能力通常用石灰的“活性度”来表示。一般将用酸碱滴定法测定的活性度≥300 mL(4N-HCl)的石灰称为活性石灰[1]。目前转炉炼钢使用的活性石灰主要由回转窑或竖窑将石灰石在700~900℃充分预热,然后在1050~1200℃煅烧而成[2,3],石灰冷却到室温后送到炼钢厂做造渣材料。该流程一方面损失了高温石灰的物理热,另一方面煅烧石灰消耗的煤气排放温室气体CO2[4]。因此,传统的石灰煅烧-转炉炼钢工艺不符合当前低碳与节能的要求。转炉炼钢能否用石灰石直接代替活性石灰,一直是炼钢工作者思考和探索的课题之一[5-7]。由于转炉温度(1300~1600℃)远高于目前使用的活性石灰的最佳煅烧温度(1050~1200℃),因此,炼钢温度下在线煅烧的石灰是否具有足够高的活性参与造渣是转炉用石灰石代替活性石灰炼钢方法能否成功应用的关键。本文的研究工作旨在揭示石灰石在远高于最佳煅烧温度下闪速升温,超高温快速煅烧得到的石灰的活性及CaO晶粒度的变化规律和相互关系,为转炉用石灰石代替活性石灰炼钢提供理论指导。

2 实 验

2.1石灰石物理化学性质

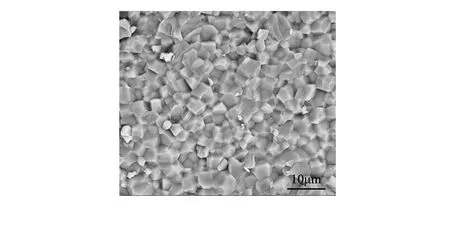

本研究用的石灰石来自中国大陆中部武汉乌龙泉矿区,其化学成分见表1。由表1可见,该石灰石CaO含量达到55.45%,其它杂质组分(SiO2、MgO和Al2O3)和有害元素(S,P)含量很低,是一种优质的炼钢用石灰岩资源。图1为该石灰石试样的XRD衍射图谱,其主要的矿物为CaCO3。图2为扫描电镜下观察的该石灰石的微观结构,其CaCO3晶粒尺寸主要分布在3~5 μm之间,属于细晶粒石灰石。

表1 石灰石的化学成分

图1 石灰石XRD衍射图 Fig.1 XRD pattern of the limestone

图2 石灰石的微观形貌(SEM) Fig.2 SEM image of limestone

2.2石灰石超高温快速煅烧装置及石灰活性度检测方法

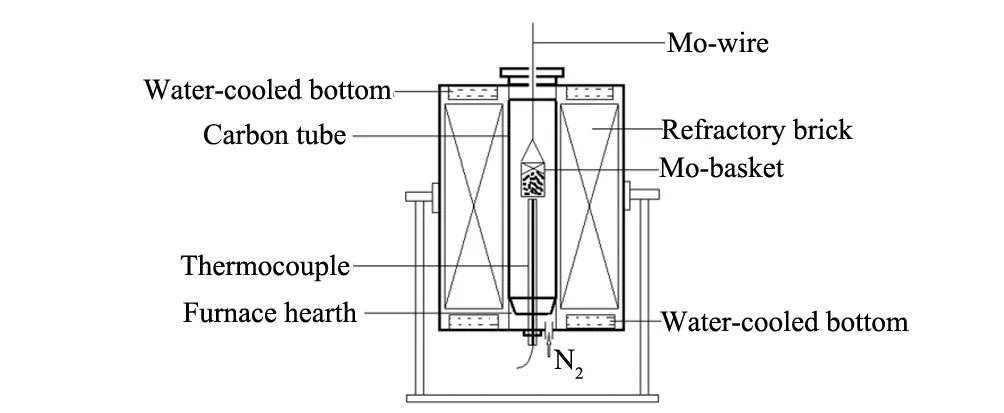

实验室用图3所示的25 kW高温碳管炉闪速加热快速煅烧石灰石,升温过程中通入N2保护碳管不被氧化。石灰石煅烧温度设定为1200℃、1250℃、1300℃、1350℃、1400℃、1450℃、1500℃。将160 g左右粒径为12.5~15 mm的石灰石颗粒放入钼丝编制的吊篮内,当炉子达到设定煅烧温度时,将装有试样的吊篮放入炉内等温带煅烧,恒温煅烧时间设定为5 min、8 min、10 min、12 min、15 min。煅烧结束后立刻取出吊篮在空气中冷却;将冷却后的石灰用锤子破碎,筛选出1~5 mm的石灰颗粒,立刻进行活性度检测。

图3 石灰石煅烧设备示意图 Fig.3 Schematic of the set-up for the limestone calcination

根据YB/T 105-2005冶金石灰物理检验方法[8]测定石灰活性度。称取50.0 g粒度为1~5 mm的石灰试样置于玻璃容器中。将2000 mL去离子水倒入容量为3000 mL的烧杯中,并加热到42~45℃,开动搅拌仪(270 r/min)并用温度计测量水温,待水温降到(40±1)℃时加入5 g/L的酚酞指示剂8滴,并将玻璃容器中的石灰试样一次性倒入烧杯中消化,同时开始计时。石灰消化开始时,烧杯中的水呈红色,此时立刻用4 mol/L盐酸滴定,滴定速度要确保溶液中红色刚刚消退,准确记录滴定时间恰好为10 min时的盐酸消耗量(mL)。以滴定10 min消耗的盐酸量来表示石灰的活性度(mL)。此种方法通常用于测定活性相对较低的石灰的活性度,对活性较高的石灰,为了使测定结果更为准确,采用增大酚酞浓度法测定。参考文献[9]的方法,本研究中在用4 mol/L盐酸滴定至6 min和8 min时分别补加两滴酚酞指示剂。

3 结果与讨论

3.1煅烧时间对石灰活性度的影响

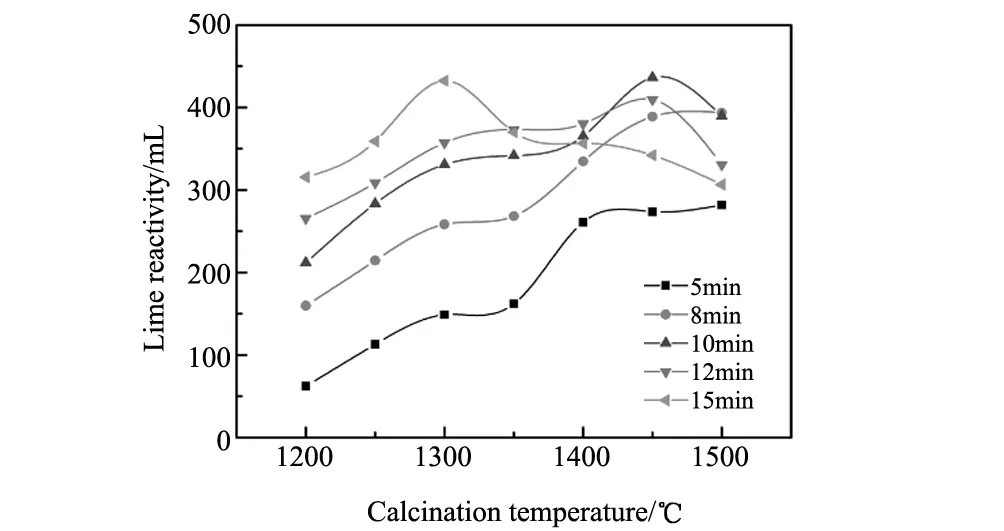

煅烧时间对石灰活性度的影响如图4所示。在不同温度下,煅烧时间对石灰活性度的影响呈现出不同的规律。煅烧温度为1200~1300℃时,石灰的活性度随着煅烧时间的延长而增大,当煅烧时间达到15 min时,在1200~1300℃煅烧的石灰的活性度均大于300 mL。当温度≥1350℃时,随着煅烧时间的延长,石灰的活性度呈现出先增大后减小的趋势,并且随着煅烧温度的升高,石灰活性度的峰值出现得越早。如煅烧温度为1500℃时,煅烧8 min时石灰的活性度达到最高值393.5 mL,继续延长煅烧时间,石灰的活性度不断下降,当煅烧15 min时的活性度降低到300 mL以下。而煅烧温度为1450℃时,煅烧10 min时石灰的活性度达到最高值436.2 mL,煅烧15 min时的活性度降低到342.1 mL。

图4 煅烧时间对石灰活性度的影响 Fig.4 Effect of calcination time on lime reactivity

图5 煅烧温度对石灰活性度的影响Fig.5 Effect of calcination temperature on lime reactivity

3.2煅烧温度对石灰活性度的影响

煅烧温度对石灰活性度的影响如图5所示。在不同的煅烧时间下,煅烧温度对石灰活性度的影响呈现出不同的规律。若煅烧时间为5 min,随着煅烧温度升高,石灰石的分解率升高,煅烧产物的活性度逐渐增加;但当温度高于1400℃后,石灰活性度变化不大,徘徊在280 mL左右,表明颗粒内部石灰石还没完全分解,但颗粒外部CaO晶粒在高温下已经开始长大。若煅烧时间延长至8 min,当煅烧温度在1400~1500℃时,石灰的活性度达到340~400 mL。煅烧时间为10 min时,当煅烧温度高于1250℃后,石灰活性度超过300 mL,温度为1450℃时石灰活性度达到峰值436.2 mL。若煅烧时间为12 min时,石灰活性度峰值也出现在煅烧温度1450℃,但此峰值低于煅烧10 min时的峰值,表明在该温度下煅烧时间超过10 min后,石灰的晶粒迅速长大。若煅烧时间达到15 min,石灰活性度峰值出现在煅烧温度为1300℃时。由此可见,当煅烧温度在1250~1350℃时,合适的煅烧时间为10~15 min;当煅烧温度超过1400℃后,合适的煅烧时间应该控制在8~10 min。

4 讨 论

石灰石经过闪速升温,高温煅烧分解成石灰,其分解程度和分解后CaO晶粒长大行为直接影响着煅烧产物的活性。

4.1石灰石的分解程度

石灰石在高温下的分解反应如下:

CaCO3(s)=CaO(s)+CO2(g)

ΔG=169120-144.60T,J/mol

(1)

其分解步骤由以下几个环节组成:

(1)由周围环境向石灰石颗粒边界层传递石灰石分解所需的热量;

(2)热量通过产物层向分解反应界面传递;

(3)颗粒内分解反应界面上石灰石的分解反应;

(4)反应界面分解反应产生的CO2气体通过CaO层向颗粒外层扩散;

(5)颗粒表层的CO2气体向周围气流的扩散。

这五个步骤实质上是由颗粒内部的传热、CaCO3的在界面上分解反应和反应产物层内CO2扩散三部分组成。环境温度越高,石灰石颗粒内温度梯度越大,内部传热速度越大,石灰石分解速度也就越快;在环境温度一定时,颗粒内部传热与反应产物层的厚度和导热系数有关。CO2通过产物层向外扩散速率与产物层厚度及其致密度有关。CaCO3的分解反应速率RD(kg/s·m2)可由下式表达[12]:

RD=kD(pe-p)

(2)

式(2)中,kD(kg/Pa·s·m2)为反应速度常数,kD=0.00122exp(-4026/T)[12],p为反应界面上CO2分压(Pa),pe为CO2分解平衡压力(Pa),pe=exp(17.74-0.00108T+0.332lnT-22020/T)[12],T为分解反应界面温度(K)。CO2的扩散由以下扩散方程决定,即式(3)。

(3)

式(3)中,r(m)为未反应核半径,De(m2/s)为CO2等效扩散系数。

pe仅决定于反应界面的温度,温度越高,pe越大,界面分解反应速率也就越大;CO2从反应界面向外扩散速度越大,p就越小,界面分解反应速率也就越大。

由式(2)可以看出CaCO3的分解反应速率与煅烧温度、CO2扩散速率等密切相关。Hills等[11,12]研究了直径为10 mm的圆柱形CaCO3试样的分解过程,认为CaCO3的分解反应速率由通过产物层的传热和产物层内CO2的内扩散控制。

石灰石在不同温度和时间下煅烧后的煅烧产物用Philips-Xpertpro 型X射线衍射仪检测其矿物组成,如图6所示。本文研究的石灰石尺为12.5~15 mm,其分解反应速率由热量通过产物层向分解反应界面的传递和CO2通过CaO层向颗粒外层的扩散控制。由图6a可见,在1250℃随着煅烧保温时间的延长,样品中CaO的峰值逐渐增加,而CaCO3的峰值逐渐变小,煅烧12 min后CaCO3基本消失;而当煅烧温度达到1400℃时,煅烧8 min后CaCO3已经消失(见图6b)。

上述结果表明,在CaCO3完全分解完前,随着煅烧温度升高或煅烧保温时间延长,从颗粒表面向颗粒内部的传热速率和CO2内扩散速率得到加强,加速了CaCO3的分解,因而,煅烧产物的活性度逐渐增加。

4.2高温煅烧产物的晶粒变化特征

在CaCO3充分分解的前提下,石灰的活性度与CaO的晶粒度、石灰的气孔率和体积密度等因素密切相关。文献研究表明[15]:随着石灰气孔率的增大,其活性度增大;而随着石灰体积密度和CaO晶体粒度的增大,其活性度下降。石灰的体积密度、CaO晶粒度、气孔率等受煅烧过程中CaO晶粒的行为所影响。

图6 石灰石试样煅烧后XRD分析(a)在1250℃煅烧不同时间;(b)在不同煅烧温度下煅烧8 minFig.6 XRD patterns of limestone samples calcined at different temperatures for different times(a)calcined at 1250℃ for different times;(b)calcined at different temperatures for 8 min

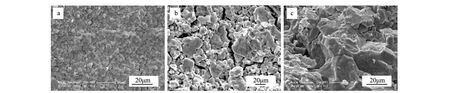

石灰石颗粒在高温煅烧后会释放出CO2气体,形成多孔的石灰颗粒。石灰颗粒由大量微小的CaO晶粒组成。高温下为使体系自由能达到最小化,这些微小的CaO晶粒在自身重力和表面张力作用下会自发融合长大,形成大量尺寸不同的聚集体,这一过程也称烧结。用Nova400型场发射扫描电镜观察高温煅烧后石灰的CaO晶粒变化规律,图7为分别在1300℃、1450℃和1500℃煅烧10 min后CaO晶粒的微观形貌。由图7可见,随着煅烧温度的升高,CaO晶粒明显融合长大。在1300℃下煅烧的CaO晶粒为5~10 μm,而且晶粒表面粗糙;当温度达到1450℃时,部分小晶粒已融合成大晶粒,结构呈多孔状态;而在1500℃下煅烧的CaO晶粒几乎已经融合成整体,且表面光滑而致密化,呈明显过烧状态。

图7 煅烧温度对CaO晶粒尺寸的影响(a)1300℃×10 min;(b)1450℃×10 min;(c)1500℃×10 minFig.7 Effects of the calcination temperatures on the CaO grain size

图8为分别在1350℃和1450℃下煅烧5~15 min后的石灰晶粒形貌。图8a~c表明,当1350℃煅烧时间≤10 min时,CaO晶粒尺寸变化不大,均在10 μm以下,但晶粒形貌开始重构;当煅烧时间延长到15 min时,CaO晶粒尺寸明显长大,达到30 μm以上。当温度升高到1450℃后(图8d~f),煅烧时间为5 min时新生的CaO晶粒比较细小,但也有部分开始已融长大;当煅烧10 min后,CaO晶粒明显变大,部分已经融合成20 μm以上;当煅烧时间延长到15 min时,CaO晶粒已经融合成了一个整体,组织结构明显致密化。比较图8a和图8d可以发现,1450℃下初生的CaO晶粒比1350℃下初生的CaO晶粒更细小,但融合长大的倾向也越大。

综上所述,当石灰石煅烧温度超过1300℃以后,随着煅烧温度升高和煅烧时间的延长,产物层CaO晶粒逐渐融合长大,形成低活性的烧结层。煅烧温度越高,石灰过烧的倾向越大。高温下CaO晶粒的融合长大不仅表现在CaO晶粒尺寸的增大,而且会使石灰的孔隙率和比表面积下降,体积密度升高,造成煅烧产品致密化[13-15],最终降低石灰的活性度。

转炉出钢后经过溅渣护炉操作,炉内温度通常可达到1400℃以上,此时将石灰石通过高位料仓加入转炉,再进行加废钢和兑铁水操作,在这一过程中完成石灰石的分解。因此,在转炉在线高温闪速煅烧石灰这一特殊工艺条件下,从石灰石进入转炉到参与成渣这段时间应该控制在8~12 min以内为宜。

图8 石灰石分别在1350℃和1450℃煅烧不同时间对CaO晶粒尺寸的影响(a)1350℃×5 min;(b)1350℃×10 min;(c)1350℃×15 min;(d)1450℃×5 min;(e)1450℃×10 min;(f)1450℃×15 minFig.8 Effects of calcination time on the CaO grain size at 1350℃ and 1450℃ respectively

5 结 论

在模拟转炉在线高温快速煅烧石灰条件下,研究了石灰的活性度与煅烧温度和煅烧时间之间的关系,同时通过石灰晶粒度的扫描电镜观察研究了CaO晶粒度与石灰活性之间的关系。研究表明:

(1)煅烧温度≤1300℃时,石灰的活性度随着煅烧时间的延长而增大;当煅烧时间达到15 min时,在1200~1300℃煅烧的石灰的活性度均大于300 mL。当温度≥1350℃时,随着煅烧时间的延长,石灰的活性度呈现出先增大后减小的趋势,并且随着煅烧温度的升高,石灰活性度的峰值出现得越早,峰值活性都均高于300 mL;

(2)煅烧温度对石灰活性度的影响大于煅烧时间的影响。煅烧温度越高,初生CaO晶粒越细,融合长大的推动力越大。高温下延长煅烧时间会使CaO晶粒快速长大,造成石灰致密化,活性度下降;

(3)当煅烧温度在1250~1350℃时,合适的煅烧时间为10~15 min;当煅烧温度超过1450℃后,合适的煅烧时间应该控制在8~10 min。

[1]杨康,吕俊苇,陈晗.用碳酸钙渣煅烧活性石灰试验研究[J].硅酸盐通报,2015,34(6):1653-1658.

[2]郭汉杰,尹志明,王宏伟.冶金活性石灰烧制过程最佳工艺制度[J].北京科技大学报,2008,30(2) :148-149.

[3]吴嘉旋,吴博文.焙烧活性石灰工业性实验研究[J].耐火与石灰:2009,34(3):4.

[4]李宏,曲英.氧气转炉炼钢用石灰石代替石灰节能减排初探[J].中国冶金,2010 ,20(9):45-48.

[5]徐寿灏,徐迪.氧吹转炉炼钢用超低硫速熔活性石灰[P].中国:CN200410014689.X,2004-04-19.

[6]李宏,曲英.一种在氧气顶吹转炉中用石灰石代替石灰造渣炼钢的方法[P].中国:200910082071.X,2009-04-21.

[7]李自权,李宏,郭洛方,等.石灰石加入转炉造渣的行为初探[J].炼钢,2011,27(2):33-36.

[8]YB/T105-2005冶金石灰物理检验方法[S].

[9]郝素菊,蒋武锋,方觉,等.冶金用高活性石灰活性度的测定[J].烧结球团,2008,33(1):1-3.

[10]宁静涛,钟北京,傅维标,等.微细石灰石粉末高温煅烧分解研究[J].燃烧科学与技术,2003,9(3):205-208.

[11]Hills A.The mechanism of the thermal decomposition of calcium carbonate[J].Chemical Engineering Science,1968,23(4):297-320.

[12]Hill K J,Winter E R S.Thermal dissociation pressure of calcium carbonate[J].Journal Physical Chemistry,1956,60(10):1361-1362.

[13]尹秀甫,郝素菊,蒋武锋,等.石灰的微观结构与其活性度的关系[J].河北联合大学学报,2013,35(2):7-10.

[14]尚建宇,王松岭,王春波,等.煅烧石灰石过程中团聚体颗粒内的晶粒融合现象分析[J].中国电机工程学报,2010,30(14):44-49.

[15]冯小平,周晓东,谢峻林,等.石灰的煅烧工艺及其结构对活性度的影响[J].武汉理工大学学报,2004,26(7):28-30.

Reactivity and Grain Size of Lime Calcined Rapidly at High temperature

WANG Xiao-yuan,LI Jian-li,XUE Zheng-liang

(Key Laboratory for Ferrous Metallurgy and Resources Utilization,Ministry of Education,Wuhan University of Science and Technology,Wuhan 430081,China)

In low-carbon energy-efficient basic oxygen furnace (BOF) steelmaking processes,limestone partly or completely replaces the active lime. The reactivity of lime and the variation of CaO grain size were investigated. The lime was obtained by calcining the limestone rapidly at the temperature which is much higher than the best calcining temperature of active lime. The lime reactivity was tested by the titration of hydrochloric acid. Then the grain size of lime was analyzed under the electron microscopy. The results revealed that when the calcination temperature is between 1200℃ and 1300℃,the reactivity of lime gradually increases with prolonged time of calcination. When the temperature exceeded 1300℃,the reactivity decreased after an appearance of maximum. The higher temperature is the earlier the peak of reactivity appears. The electron microscopy testing result shows that at a too high calcination temperature,the continual grows of the grains of CaO which leads to the decreasing of lime activity as the extension of calcination temperature and calcination time. The higher calcination temperature and the finer primary grain of CaO have a greater integration grew impetus. To obtain active lime calcined at ultra-high temperature by flash heating,the calcination condition should be at 1250-1350℃ for 10-15 min or at the temperature of 1400℃ for 8-10 min.

limestone;reactivity of lime;flash heating;calcined at high temperature

国家自然科学基金资助项目(51374160)

汪筱渊(1990-),男,硕士研究生.主要从事转炉炼钢方面的研究.

薛正良,博士,教授.

TF044

A

1001-1625(2016)02-0374-06