物资储运系统中立体库外输送系统效率的研究

陈佳梁,孙海龙,刘 昭

(1.北京邮电大学 自动化学院,北京 100876;2.北京机械工业自动化研究所,北京 100011)

物资储运系统中立体库外输送系统效率的研究

陈佳梁1,孙海龙2,刘昭2

(1.北京邮电大学 自动化学院,北京 100876;2.北京机械工业自动化研究所,北京 100011)

针对自动化立体库因库外输送系统设计不当导致整体系统效率低下,物流设备不能达到应有效率的问题,给出几种常见的库外输送系统设计方案,并通过建模与仿真对各个方案的效率进行分析。采用对比分析的方法,对几种常用的库外输送线的设计方案中影响出入库效率的主要因素进行分析,并选择其中较优的模式进行建模仿真,定量得出几种模式的实际效率。仿真实验表明,不同设计模式的出入库效率差别较大,最终场地允许情况下具有缓存位的设计模式为最优方案。

物资储备;库外输送系统;建模与仿真;效率

0 引言

随着现代物流的不断发展,物流用地及仓储空间逐渐紧张,实际业务对仓储作业效率的要求也在不断增加,考虑到自动化设备可以降低作业的错误率并能够减少人工成本,因此自动化立体仓库逐渐替代普通仓库,成为现代仓储系统的主流。针对自动化立体仓库造价较高且改造难度大的特点,在其前期设计及建设过程中就要保证设计方案中各设备互相匹配且均能发挥应有的作用,以使整体的自动化立体仓库达到最大使用率及作业效率,防止因设计不当而在后期使用不便。影响自动化立体仓库使用率及作业效率的最主要设备因素除了库内的堆垛机等设备外,很重要的一点就是库外输送系统的输送效率,因此为了使整个自动化立体仓库的作业效率达到最优,并为设备的设计过程提供可靠的理论支持,库外输送系统的效率研究必不可少。

现有对自动化立体库的研究主要集中于两个方面,第一是自动化立体库货位设计及相关寻址策略的研究,第二是针对立体库配套设备及其作业效率的研究,在这两方面中王化祯[1]介绍了不同类别自动化立体库的特点及发展历程和现状,肯定了自动化立体库的实用性和发展必然性。张世臣[2]分析了立体库在现代制造企业中的应用并逐条介绍了自动化立体仓库的优点。李程[3]简要分析了自动化立体仓库作业模式,并基于粒子群算法对自动化立体库的调度模式进行了优化。Bortolini M等[4]介绍了一种可适用于多种模式下的库存策略系统,并对其存储策略进行了分析。Oliveira[5]等介绍了一种改变立体库内运行模式的改进算法。康馨[6,7]介绍了常用的几种输送设备,并针对各类型输送机的特点和设计模式进行了详尽解释。

同时,在以上两方面的研究中,建模与仿真因其对随机性有较好的呈现效果且具有可视化的特性而被广泛使用,卞和营等[8]提出了基于改进遗传算法的堆垛机调度路径建模与仿真,通过建模与仿真的方式研究了设备效率对立体库整体效率的影响。陈金等[9]提出了一种堆垛机效率的计算仿真法,对库外输送系统的效率分析具有指导作用,同时也验证了仿真在效率分析方面的必要性及可靠性。

综上所述,国内外学者的主要研究大多针对立体库内的存储策略或堆垛机的运行模式,少数关注库外输送系统的研究也仅限于输送设备本身的单机效率,而对库外输送系统整体的输送效率研究不多。实际设计和使用过程中,输送系统的整体输送效率决定了自动化立体仓库的使用效果,也是保障库内设备可以按照设计要求运行的必要环节。为此,本文基于以上研究,对几种常用库外输送系统的设计模式及整体效率进行分析,并通过建模与仿真对其进行验证同时得出定量效率参数。

1 几种输送系统设计及分析

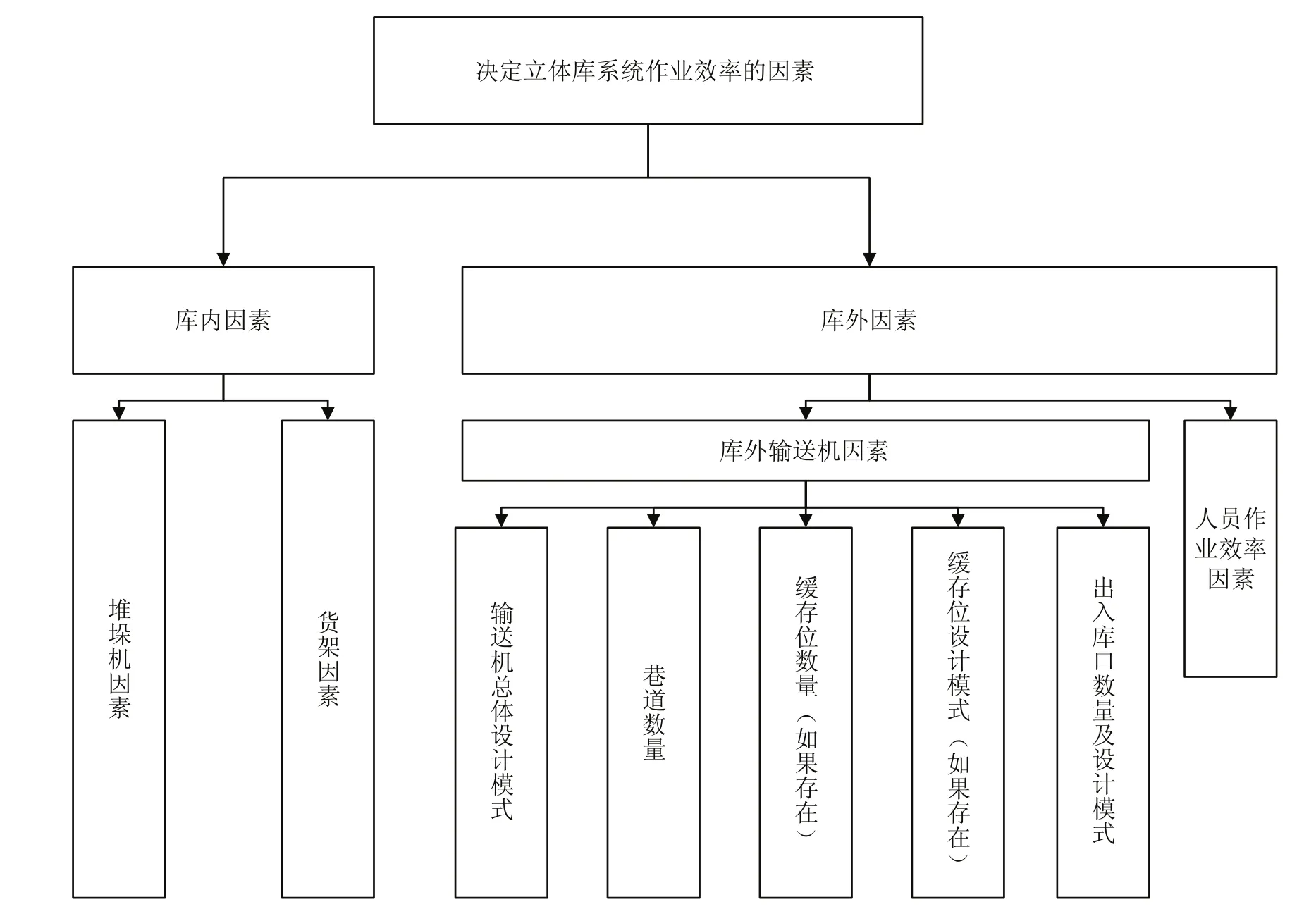

决定立体库系统作业效率的因素如图1所示,其中影响库外输送机系统的主要因素有五个方面,即:输送机总体设计模式,巷道数量,缓存位数量,缓存位设计模式,出入库口数量及设计模式。

图1 决定立体库系统作业效率的相关因素

下面就针对上图中除巷道数量外的四种因素列出几种常见的输送系统设计模式,并对其优缺点进行对比及分析(如表1所示)。

表1 几种常用的库外输送系统设计模式

设计模式 优点 缺点4出入库口在同一侧,可以节约场地 系统流量持续增大的情况下会发生场地混用,造成作业错误率提高5占地面积较大,系统整体造价高系统容错率及承载能力高,且可以柔性分配各出入库口的流量,适应不同情况下的作业需求6占地面积较大,系统整体造价高系统容错率及承载能力进一步提升,且可以柔性分配各出入库口的流量,适应不同情况下的作业需求。

从上述表格可以看出,第一种设计模式(单一线体)虽然大幅节省了空间但是实际可实现的功能较少,例如不同巷道之间的移库只能单向进行,物料的一定也只能单向进行,这样系统的整体容错能力及承载能力都很低,因此这种模式仅适用于作业模式单一,且出入库量很小的情况。第二种设计模式(双向线体)保持了占地面积较小的优势,且有效解决了作业模式简单,方向单一的问题,但是由于两条线体之间没有设定缓存位,因此系统容错率和承载能力仍然没有大幅的提升。第三种设计模式在前两种的基础上进一步改进,增加了缓存位,使得系统的容错率及承载能力大幅度提升,有效解决大流量情况下的缓存问题及复杂作业情况下与其他作业冲突的问题。最后的三种设计模式(4~6)在第三种设计模式上进行微调以适应一些特殊的需求,但实际的效率改变不大。

因此,我们主要选择第二和第三这两种较为常见且兼容性较高的设计模式进行比对,以此来详细分析设计模式,巷道数等因素对自动化立体仓库整体作业效率的影响。

图2 不含缓存位的输送线设计

2 两种输送线主要设计模式的对比分析及模型设计

2.1两种设计模式具体设计

两种设计模式主要区别在于两条主要走线之间是否存在缓存位,因此,我们将两种设计模式的设计图列出(如图2,图3所示),分别讨论他们的具体设计。

1)不存在缓存位

图3 含有一个缓存位的输送线设计

这种设计模式采用紧凑式设计,由两条横向的主要输送线连接立体库的全部出入库巷道,同时两条主要输送线间使用顶升移栽机进行连接,可采用单一出入库口,也可以设计为多出入库口。

优点:节省空间,节约成本。

缺点:系统整体容量低,且系统容错率较差,容易出现死锁。

2)存在缓存位

这种设计模式同样使用两条横向的主要输送线连接立体库各巷道的出入库口,同时在两条线之间增加一台输送机,将两条线连接起来,连接处使用顶升移栽机进行转换。

优点:两条主要输送线间增加了缓存位,使整个系统容量增大,且容错率大幅上升,只有当整个系统各处作业压力均增大到接近瓶颈时才会发生拥堵,使系统不能正常运行

缺点:由于增加了多台设备,整个输送线的占地面积大幅增加,且成本也发生了一定的增加。在系统压力较低的情况下会发生设备闲置的情况。

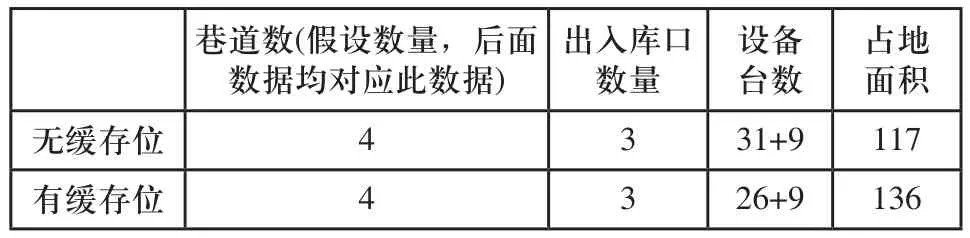

2.2两种设计模式参数对比

表2 本文选取的两种设计模式参数对比

两种设计模式的主要区别在于缓存位的设置,这种区别主要反映在系统整体容纳能力及容错率上,有缓存位的设计相较于没有缓存位的设计将大幅增加系统容错率,不会发生死锁,且针对作业高峰流量大幅增加的情况也有较好的容纳效果。但同时,由于缓存位的加入,整个输送线的占地面积也有大幅增加,这对于场地较为紧张的使用方来说是个必须考虑的问题,同时设备数量的增加使得成本也会有一定增加,因此,在满足使用需求的情况下,要结合实际情况选择设计方案。

2.3模型的抽象与假设

为定量考察输送线的实际出入库能力及输送线本身条码扫描尺寸检测承载能力,我们使用Automod软件按照以上参数进行仿真,通过Automod中的Conveyor系统可以对输送线进行模拟,将输送线等效为Conveyor系统中的一条等长度的输送路径(设计图与仿真模型对比如图4所示),并在出入库口的位置设置AS/RS系统辅助模拟和输送线系统对接的其他系统。

图4 设计图与仿真模式对比图

该系统可以对线体速度、加速度、货物停止间隔距离、运行间隔距离等参数进行设定,以模拟线体的实际运行情况,同时在仿真过程中。

因为两种设计模式的研究主要考虑输送线对立体库出入库效率的影响以及输送线本身的承载能力,因此可以将线体的布局抽象为多个连续输送机的组合,顶升移载机的工作时间通过降低货物的移动速度进行等效,相关参数设定如下。

同巷道出入库输送线间隔2.7m,相邻巷道间隔4.1m;输送线速度16m/min,输送线加速度0.3m/s2,输送线货物停止间隔0m,输送线货物运行间隔0.2m。有缓存位的设计方案,两条横向输送线间间隔一个缓存位。仿真时长8h。

对两个方案分别设计多组实验:从5条巷道开始,逐步增加至10条巷道,每种方案按照每巷道40托为基础,逐步增加入库数量,直到输送线出现拥堵或死锁位置,记录停止时的出入库量,并进行比对。

3 仿真结果分析

在仿真过程中,不断增大出入库数量,可以得到在相同时间下输入数量和输出数量的关系(如图5所示),这种情况是因为在前期非常畅通时相同时间下的输入输出数量完全相等,因此呈现线性相关,但是随着数量的增加,局部区域会出现小范围的等待和拥堵,致使相同时间的输入输出量出现波动,在达到系统瓶颈后,继续增加输入量,则输出部分不会有明显增加,甚至会因为出现死锁的情况而导致输出量大幅下降。

图5 一种设计模式下输入输出量的关系曲线

仿真得到的数据如表3所示,并可以在实际仿真过程中观察到输送线的拥堵情况及输送线总体容量情况(如图5所示)。

表3 两种方案下不同巷道数对应的系统作业能力

通过上述表格可以看出,每种方案中随着巷道数增加,系统出入库能力也在逐渐增加,且在仿真过程中仿真动画可视系统容量逐渐增大,同时有一个缓存位的方案相较于无缓存位的方案出入库能力也明显较高,相同巷道数下约提升作业能力50件/小时。

但是,在此过程中,也会出现一个问题,随着巷道数增加,进入系统的总量提升,入库口的压力会逐渐增加,不同设计模式均会出现此种情况,因此,在巷道数增加到一定数量后要同时增加出入库口的数量。

同时,在巷道数不变(以8巷道为例)的情况下,保持入库总数量不变,增加出入库口的数量,得到仿真结果如表4所示。

图6 仿真过程中的输送线系统

表4 出入库口数量对系统能力的影响

由表4可知,在巷道数不变、单个出入库口作业能力不变的情况下,由于增加出入库口可以使货物的实际走行距离减少,且分布均匀,因此每增加一个出入库口,整体作业效率略有提升,且作业时间会相应减少,同时从仿真动画上明显可以看出在达到系统瓶颈之前,货物分布更加均匀,系统整体压力较小。但从整体情况来说改变不大,因此增加出入库口的主要目的是缓解拥堵。

同时,针对上文提到的第四种设计模式,即改变出入库口位置的设计模式。通过仿真动画可以得出,在其他条件相同的情况下,出入库口位于两侧时货物的分布较为均匀,局部拥堵的情况出现较少;出入库口在同一侧时,随着流量的增大,在出入库口附近会出现局部拥堵,甚至死锁,但系统其他部分则会出现空闲,因此除非有特殊需求需要将出入库口放置于立体库同侧,一般不建议采用此种设计方案。

4 结束语

提高库外输送系统的实际作业能力是配合立体库内设备作业以及提升整体作业效率的关键。为提升物资储运系统中立体库外输送系统的效率,给输送系统的整体设计提供可靠理论支持,本文对几种输送系统设计模式进行分析,并建立相关模型进行验证。得到以下结论:

不同设计模式在增加相同巷道数时,系统处理能力提升的数量不同,但总体趋势相同。

在本文进行仿真的设计模式中(设计4),其他参数相同的情况下,增加缓存位可以将系统整体的作业效率提升32%,系统承载能力也相应的得到了提升,同时增加巷道数会提升整体系统的出入库能力。

在巷道数不变的情况下,增加出入库口的数量有助于提升系统的作业效率,同时可以将系统出入库压力分散,使作业过程更加均衡平滑。

图7 出入库口位于系统两段时的仿真截图

图8 出入库口位于系统同端时的仿真截图

【】【】

在场地有限等特殊情况下,可以选择无缓存位的设计方案,并将出入库口放置于立体库的同一侧,但对实际的作业效率会有一定影响,无法适应大流量的情况。

本文研究内容根据实际设计过程中出现的问题抽象而成,因此研究所得结果对实际设计过程具有一定的指导意义,可以为企业设计过程提供参考。同时,建模过程中使用了部分等效手段,在未来的研究中可以将此部分进行进一步深化讨论,以提升模型的可信度,以此提高仿真数据结果的准确性。

[1] 王化祯.浅析自动化立体仓库类别及特点[J].建筑工程技术与设计,2015,(19):2195-2195,2000.

[2] 张世臣.自动化立体仓库在现代制造企业的应用与优势[J].城市建设理论研究(电子版),2015,(25):1806-1807.

[3] 李程.基于粒子群算法的AS/RS优化调度方法研究[D].陕西科技大学,2015.

[4]Bortolini M, Accorsi R, Gamberi M, et al. Optimal design of AS/ RS storage systems with three-class-based assignment strategy under single and dual command operations[J].International Journal of Advanced Manufacturing Technology,2015,79(9-12):1747-1759.

[5] Oliveira J A, Ferreira J, Pereira G A B, et al. An Improved Evolutionary Algorithm to Sequence Operations on an ASRS Warehouse[M].Soft Computing in Industrial Applications. Springer International Publishing, 2014:95-104.

[6] 康馨.自动化立体仓库规划与设计[J].物流技术(装备版),2013,(7): 76-80.

[7] 自动化立体仓库规划与设计[J].物流技术(装备版),2013,(6): 72-76.

[8] 卞和营,方彦军.基于改进遗传算法的堆垛机调度路径建模与优化研究[J].科技通报,2015,(7):135-139.

[9] 陈金,车睿,陈欣然,等.基于Flexsim的堆垛机效率计算仿真法简析[J].机电产品开发与创新,2015,28(4):62-64.

Research on the efficiency of the external transportation system of the material storage and transportation system

CHEN Jiang-liang1,SUN Hai-long2,LIU Zhao2

TP23

B

1009-0134(2016)09-0112-06

2016-06-06

陈佳梁(1991 -),男,黑龙江人,硕士研究生,研究方向为自动化立体仓库技术及设备。