微合金化钢连铸板坯热送工艺研究与实践

李炳一,孙国庆

(天津钢铁集团有限公司,天津300301)

微合金化钢连铸板坯热送工艺研究与实践

李炳一,孙国庆

(天津钢铁集团有限公司,天津300301)

针对中厚板连铸坯出现的热送裂纹问题,提出了正常生产条件下的防治措施。对于已有中厚板主要品种,通过成分,计算不同钢种相变温度,并根据现场实际生产情况进行修正,最终确定了中厚板连铸坯的热送工艺制度。经现场生产实践,微合金化钢连铸坯实现了热装热送,热送比率能够稳定在76%以上,达到了节约能耗、降低成本的目的。

热送;裂纹;工艺;堆垛冷却;热装温度;节能

1 引言

随着科技的不断发展,连铸技术逐渐向全热送热装的方向发展。采用连铸坯热送热装工艺不仅可以提高加热炉小时产量和加热质量,大幅度节约能耗,提高成材率,缩短生产周期,而且能减少铸坯库占地面积,减少天车的作业率,节约资金[1]。目前,大部分企业仅实现了Q235、Q345等普碳钢(不含Nb、Ti、V、Al等)的热送热装工艺,而微合金钢由于表面裂纹等缺陷较多,未能实现热送热装批量生产。本文根据我公司中厚板微合金化钢的生产现状,为了进一步降低能耗、提高生产效率,采用理论联系实际的方法,对中厚板微合金化钢连铸坯热送工艺进行了研究。

2 热送裂纹的形成与防治

我公司中厚板微合金化钢连铸坯热送裂纹率较高,这是影响热送热装的主要因素,为实现其热送热装工艺,应对热送裂纹的形成机理及防止措施进行分析。

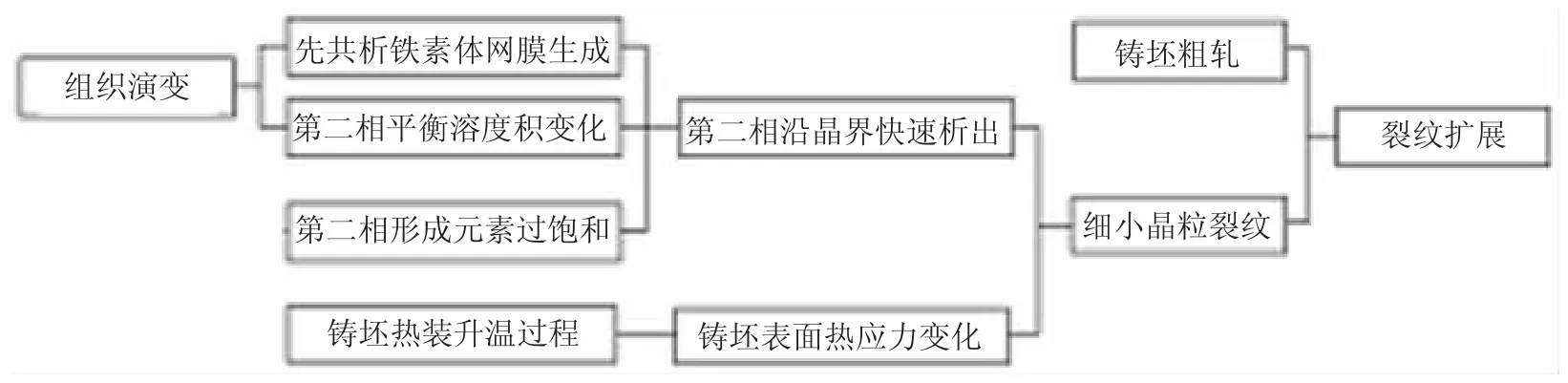

国内外很多学者已经对热送裂纹的形成机制进行了研究[2-5]。由图1热送裂纹产生机理[5]可知,热送裂纹产生原因包括铸坯组织的演变、铸坯中第二相的析出和固溶行为、热送热装过程中铸坯表面受力的变化(包括热应力和组织应力)。在上述因素的共同作用下,铸坯表面在加热过程中已经产生了细小晶界裂纹,轧制时裂纹将进一步扩展。

有研究表明[5],对热送裂纹的产生起主要作用的是铸坯组织的演变,即两相区中奥氏体晶界先共析铁素体网膜的生成,其不但降低了铸坯的热塑性,而且为第二相粒子沿奥氏体晶界析出提供了条件,在加热过程中致使奥氏体晶界最终成为了热送裂纹的发源地。同时,由于铸坯在辊道输送过程中的冷却速率远小于淬火过程,因而铸坯体积变化速率很小,所以产生的组织应力很小,可以忽略;而由于铸坯内外温差导致的热应力则较为显著,最大时可达上百兆帕[6]。根据对热送裂纹形成机理已有研究的分析,归纳出热送裂纹的防治措施,如图2所示,主要有两个方向:第一方向是减小铸坯加热过程中所受的热应力,通常采取的措施是在铸坯的输送过程中增加保温设备(如保温式辊道),使铸坯内外温度均匀,减小热应力;第二个方向是避免第二相在奥氏体晶界的先共析铁素体网膜中析出。

图1 热送裂纹产生机理示意图

图2 热送裂纹防治措施

3 热送工艺制度的制定

连铸坯的入炉温度主要取决于连铸机的冷却制度、连铸/轧制衔接区连铸坯的输送方式及生产组织的衔接等。在控制连铸坯入炉温度时,常依靠表面温度进行衡量,但是制定热送热装温度的控制标准却不能全依赖表面温度。为了在合理范围内最大限度地提高入炉温度,需要确定入炉温度的控制标准,在此基础上确定其对应的热送连铸坯表面温度,避免热送时产生红送裂纹。

在连铸、热送、加热过程中,铸坯横断面上不同位置的热履历不同,如图3所示,导致铸坯横断面上不同位置的组织演变过程也不相同。由于铸坯横断面上温度分布的不均匀,各位置发生相变的时间并不统一,因此热装温度应该考虑整个铸坯横断面的组织演变。对于高温热装,在厚度方向上,宽面中心是温度最低,当宽面中心的温度在Ar3以上,则铸坯内部必然不会发生相变,而在铸坯表面,角部是温度最低处,只要角部温度在Ar3以上,则能确保铸坯组织为全奥氏体。对于低温热装,只要保证横断面中心的温度在Ar1以下,则铸坯内部必然不会发生奥氏体/铁素体相变的组织,确保铸坯组织为铁素体+珠光体,但此时铸坯宽面中心的温度已降至约480℃。所以若在480℃~Ar3之间热装,铸坯中必然存在奥氏体+铁素体两相共存的现象,严重时将形成混晶组织,影响钢材力学性能。

图3 铸坯横断面热履历

通过对热轧微合金钢的研究可知,裂纹敏感钢种的Ar1、Ar3温度对热装温度控制尤其重要。按照炼钢厂各钢种的成分控制,并依据Andrews等大量试验后获得的平衡相变温度经验公式,见公式(1)~公式(3),计算其空冷条件下Ar1、Ar3温度,由于各钢种C含量基本在0.06%~0.18%范围内,取值时Ar3温度均比Ae3低10℃,Ar1温度均比Ae1低30℃,Ms温度不变,制定热送装炉制度如表1所示。

表1 微合金化钢相变温度及热送装炉温度/℃

由表1可以看出,微合金化钢热轧板的Ar1温度在685~710℃范围内,Ar3温度在751~805℃范围内。根据含铌AH36钢连铸坯在辊道输送过程中的传热计算结果,连铸坯角部最高温度为617℃,均低于各钢种的Ar3温度。因此,微合金化钢需要入库堆垛冷却,冷却到表面中心最高温度低于Ar1温度时出库,再送加热炉加热。从节能效果的角度考虑,热装轧制下限温度400℃以连铸坯宽面中心温度计,而堆垛顶面是冷却过程中冷却最快的,因此,整个堆垛达到热装轧制下限温度的标志是堆垛最顶面中心温度为400℃。为了减少连铸坯显热的耗散,达到更好的节能效果,一般以接近热装上限温度的状态装炉。

根据对微合金化钢连铸坯热装加热的分析,需要根据每个钢种热装温度上限进行适当的连铸参数的调整,而且对辊道输送时间控制严格。相对而言,连铸坯下线冷却后再组织热装的过程,持续时间较长,对热装的生产组织的要求有所放宽,其对生产节奏的适应性更强,有利于连铸坯热装连续、稳定地进行。根据实际生产状况,还需要考虑之前的热装计划的完成情况,结合加热炉生产计划,制定了以下几种组织办法:

(1)若已生产并编入加热炉生产计划的连铸坯数量少,可通过减少每垛连铸坯数量来维持加热炉的连续、正常的生产。

(2)若已生产并编入加热炉生产计划的连铸坯数量较多,但总耗时小于394 min时,可通过增加每垛连铸坯数量,延长入库连铸坯的堆垛时间来保证热装的顺利进行。

(3)若已编入加热炉生产计划的连铸坯持续394~496min时,可通过调整连铸机参数(包括二冷参数),提高连铸坯入库温度,延长满足热装所可能的堆垛时间,提高热装比例,达到节能的目的。

目前,轧钢车间对加热炉生产计划的制定一般提前8 h进行,通过上述组织办法均能满足连铸坯热装的需要。对于两种改变均能达到延长堆垛时间的情况,基于改变每垛连铸坯数量的节能效果较好,应优先采用改变每垛数量的方式。对设备检修后的过渡阶段,也按照上述办法进行热装组织。此外,为了充分利用热坯的显热,且维持已建立的热装生产制度,确保热装的持续性和稳定性,提高热装率,在组织冷坯加热前,可以通过冷热坯混堆的方式加热冷坯,实现冷坯热送。

4 热送工艺实施结果

我公司通过分析热送裂纹的形成机理、规范热送制度等措施,在控制热送裂纹的前提下,于2015年1月至6月共生产微合金钢20.71万t,热送量15.84万t,热送比达到76.5%,具体牌号、产量及热送比如表2所示。对比2013年1月至6月生产微合金化钢22.74万t,热送量9.34万t,热送比为41.1%。可见,2015年上半年微合金化钢连铸坯热送比提高了1.86倍。

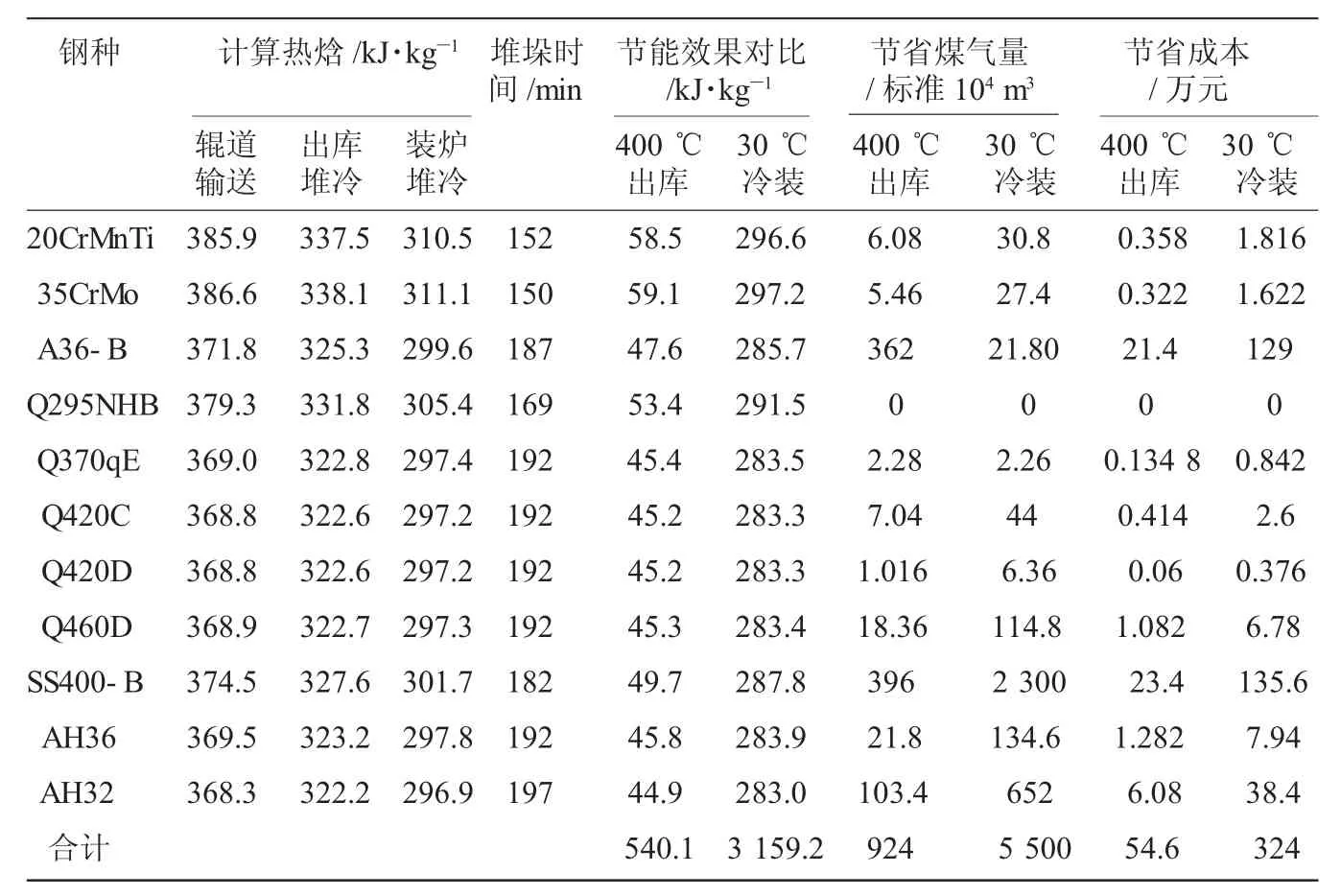

以AH36钢的热送为代表,近似分析其它钢种连铸坯热装的节能效果,依据表1微合金化钢热送装炉温度控制要求,和AH36钢连铸坯温度和热焓变化关系,分别计算各钢种在其满足热送热装要求时,辊道输送、堆冷等衔接方式下连铸坯的平均热焓,并根据模拟结果得出连铸坯缓冷到满足热装要求所经历的堆垛时间,按其热装上限温度出库装炉同400℃出库装炉、30℃冷装出炉对比计算节能效果。加热炉使用高炉-转炉混合煤气(高炉煤气占82%,转炉煤气占18%),其标准热值为800~850 kJ/m3取中限值825 kJ/m3);高炉煤气0.05元/m3,转炉煤气0.10元/m3。结合表2计算出我公司2015-01—06期间生产微合金化钢采用热送工艺节约的成本。经整理得到热送微合金化钢取得的效果见表3。

由表3可以看出,2015年1月至6月期间,采用热送工艺生产的微合金化钢同400℃出库装炉、冷装(30℃装炉)对比,节约能源分别为540.1 kJ· kg-1、3 159.2 kJ·kg-1,节省标准煤气量分别为924× 104m3、5 500×104m3,节约成本分别为54.6万元、324万元。

表2 中厚板连铸坯热送比统计

5 结论

(1)热送裂纹的产生主要与铸坯组织的演变和铸坯内外温差导致的热应力有关,其防止措施主要有两个方向:第一方向是在铸坯的输送过程中增加保温设备,使铸坯内外温度均匀,减小热应力;第二个方向是避免第二相在奥氏体晶界的先共析铁素体网膜中析出。

表3 热送微合金化钢的生产效果

(2)微合金化钢需要入库堆垛冷却,冷却到表面中心最高温度低于Ar1温度时出库,再送加热炉加热。从节能效果的角度考虑,整个堆垛达到热装轧制下限温度的标志是堆垛最顶面中心温度为400℃,一般以接近热装上限温度的状态装炉。

(3)通过采用研究制定的热送工艺,实现2015年1月至6月生产微合金化钢20.71万t,热送量15.84万t,热送比达到76.5%,同2013年同期对比,热送比提高了1.86倍;同400℃出库装炉、冷装(30℃装炉)对比,节约能源分别为540.1 kJ·kg-1、3 159.2 kJ·kg-1,节省标准煤气量分别为924×104m3、5 500×104m3,节约成本分别为54.6万元、324万元。

[1]赵海峰,王红广.连铸坯热送热装工艺发展现状[J].连铸,2004(4):3-6.

[2]王贵,赵莉萍,刘红飓,等.低合金钢钢锭红送裂纹的形成机理[J].钢铁研究学报,2001,13(3):15-19.

[3]Minoru Kitamura,Toshiyuki So~ima,Shinji Koya ma,et a1. Improvement of Surface Quality of Continuously Cast Slab for Conditioning—FreeRolling[J].Transactions ISIJ,1984,24:966-969.

[4]万友堂.中厚板生产线钢板表面裂纹的机理分析[J].钢铁研究,2008,36(3):14-16.

[5]夏文勇,朱正海,干勇.微合金钢红送裂纹形成的试验研究[J].钢铁,2011,46(12):29-32.

[6]帅习元.热送直装亚包晶桥板钢表面疤状缺陷原因分析[J].轧钢,2006,23(4):10-13.

Study and Practice of Hot Charging Process for M icro Alloying Slab

LIBing-yiand SUN Guo-qing

(

Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

Aiming at crack occurring at the slab hot charging process formedium and heavy plate,the author put forward preventivemeasures under normal production conditions.By calculating the phase transmission temperature of different existing main grades with composition and correcting according to the actual production situation on site,hot charging process for the slab formedium and heavy plate was eventually formulated.Production practice showed micro alloying slab realized hot charging and delivery and hot charging rate could remainmore than 76%,attaining the objective of saving energy consumption and reducing cost.

hot charging;crack;process;stacking cooling;hot charging temperature;energy saving

10.3969/j.issn.1006-110X.2016.04.006

2016-03-07

2016-04-07

李炳一(1968—),男,天津人,本科,高级工程师,主要从事产品质量管理工作。