37Mn气瓶钢连铸圆管坯的开发

刘晓明,张慈

(天津钢铁集团有限公司技术中心,天津,300301)

37Mn气瓶钢连铸圆管坯的开发

刘晓明,张慈

(天津钢铁集团有限公司技术中心,天津,300301)

天钢通过采用“铁水→转炉→LF→VD→圆坯连铸”流程,开发出37Mn气瓶钢连铸圆管坯,并较好地控制了P元素、S元素、气体元素和夹杂物。生产实践表明,37Mn气瓶钢连铸圆管坯成分稳定,有害元素含量低,铸坯质量良好,性能指标稳定,完全能够满足使用要求。

气瓶;连铸;圆坯;双渣;低磷;低硫

1 引言

高压气瓶作为一种气体储存容器,广泛用于工业、矿业、建筑、交通、海洋、航空、医疗、军事等国民经济各部门[1-3]。目前国内普遍使用的为钢制无缝气瓶,采用无缝钢管做坯料,通过热旋压收口收底成型制成[4]。由于气瓶所充装的介质种类很多,且具有易燃、易爆、剧毒或腐蚀特性,加之气瓶重复充装和流动性大,一旦发生爆炸或泄漏,往往并发火灾或中毒,引起灾难性事故发生。因此,气瓶的质量对于生产安全极为重要。近些年来,随着炼钢连铸工业技术的不断进步,引入了转炉留渣双渣工艺、LF炉外精炼、VD真空处理、连铸电磁搅拌等技术,采用连铸技术生产的圆管坯质量得到了大幅度的提高,能够生产出低有害元素、较少夹杂物的连铸圆坯,而且解决了偏析、缩孔、疏松等严重影响连铸圆坯质量的问题。采用连铸生产的圆管坯与传统的轧制坯相比较,具有成材率高,生产成本低等特点。越来越多的厂家更倾向于采购连铸圆管坯进行加工制造。天津钢铁集团有限公司(以下简称天钢)近些年通过装备升级,具备了钢水炉外精炼、真空脱气等精炼手段,工艺水平有了大幅度的提高,通过市场调研和技术储备,开始了高压气瓶用钢的研制开发工作。

2 质量要求

根据标准《GB18248-2008气瓶用无缝钢管》中规定的气瓶钢牌号,同时结合天钢生产设备和技术的实际情况,确定开发牌号为37Mn的气瓶钢。其生产流程为铁水→转炉→LF→VD→圆坯连铸。由于气瓶钢内部加压储存气体,其对钢中的有害元素如P、S、气体元素等控制要求较高,对夹杂物的要求较为严格,同时要求铸坯的内部和外部质量良好。

磷(P):对于气瓶钢来说,较高的磷含量会使其低温冲击功显著降低,并且更容易产生细小裂纹,导致充装时开裂、爆炸等严重后果。为了提高气瓶钢的质量,需更采取手段严格的控制钢中磷含量,要求[P]≤0.020%。

硫(S):硫在钢中形成带状分布的MnS和FeS夹杂物,使钢在热加工时容易脆裂,形成“热脆”;硫还会降低钢的延展性和韧性,更加不利于气瓶钢的热成型加工。硫化物夹杂还会产生局部的显微组织疏松,降低钢材的耐腐蚀性,对气瓶在后期使用和储存过程中均有不利影响。为了减少S元素的危害,需控制[S]≤0.010%。

氧(O):钢中的氧含量是衡量钢纯净度的一个重要的标志,通常用钢中总氧T[O]含量来衡量钢中氧含量的高低,钢中T[O]含量越低,则钢就越“干净”,钢的综合性能越好,要求控制T[O]≤0.003 0%。

氮(N):钢中的氮含量增加,可使钢材产生时效脆性,降低钢的冲击韧性,也可引起钢的冷脆等不利影响。为了防止氮的危害,要求控制[N]≤0.008 0%。

氢(H):钢中的氢则是引起氢脆、白点、鼓泡等缺陷的直接原因,要防止氢致危害,需控制[H]≤0.002%。

夹杂物:气瓶钢对夹杂物要求较为严格,无论脆性夹杂物还是塑性夹杂物,对钢材质量都有较严重的影响,因此在该钢种冶炼中要重点控制夹杂物的类型、尺寸、数量以及分布,尤其要重点控制硫化物夹杂和Al2O3类夹杂。

铸坯质量:气瓶钢对铸坯原始缺陷较为敏感,铸坯中的裂纹、白点、气泡等缺陷在气瓶加工过程中都会造成影响。需保证铸坯表面不存在目视可见的裂纹、凹坑、机械划痕、压痕等,低倍组织达到中心裂纹≤0.5级;中间裂纹≤0.5级;缩孔≤1.0级;中心疏松≤1.0级;皮下裂纹和皮下气泡分别≤1.0级。

3 质量关键控制点

气瓶钢质量控制主要集中在对P、S元素和气体元素的控制、对夹杂物的去除和改性,以及对铸坯质量的提升与改进上。

3.1P元素的控制

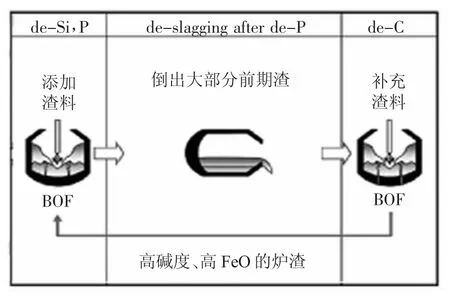

在转炉炼钢过程中有两个脱磷的有利时机:即快速脱碳开始前的硅、锰磷氧化期和脱碳基本结束时的冶炼后期。传统转炉炼钢过程一般是选择冶炼后期高温脱磷的技术路线,采用单渣操作,加大渣量,加强供氧。其优点是钢水成分和温度的命中率相对较高,缺点是钢水氧化性强,渣量大,耐材消耗高,合金回收率较低,导致生产成本高。而当铁水[P]含量较高时,此方法的经济性相对较差。通过研究熔池温度、炉渣碱度和氧化性等因素对转炉脱磷的影响,开发了一种转炉炼钢留渣双渣法脱磷工艺,见图1。

图1 留渣双渣法流程示意图

留渣双渣法是指将转炉上炉部分或全部的高碱度、高FeO的终渣留在转炉中,然后添加渣料进行冶炼,在转炉冶炼前期结束后倒出大部分前期渣,再补充少部分渣料重新造渣。此方法利用了上一炉终渣的高碱度和高氧化性,提高了前期脱磷效率,前期结束后倒掉含磷量较高的炉渣,有效地防止了后期回磷,从而提高了整个转炉流程的脱磷率,消除了铁水[P]较高带来的不利影响,有利于提升钢水质量。

冶炼过程中,针对转炉前期,碱度控制在1.8~2.0,渣中TFe控制在10%~15%,倒渣温度控制在1 350~1 400℃,倒渣量80%以上,可达到较高的前期脱磷效率。冶炼的中后期,需控制好脱碳速度,防止炉渣返干,同时减少钢液回磷现象,控制转炉终渣碱度3.0左右,终点温度约为1 620℃。

3.2S元素的控制

LF炉精炼非常适合于低硫、超低硫钢的生产,可以创造极为优越的脱硫热力学和动力学,实现深脱硫工艺。

在LF精炼过程中,根据气-渣平衡定义硫容量[5]:

式中,CS为硫容量;ω(S)为渣中硫的质量分数,%;PO2、PS2为渣-气平衡时气相中的氧分压和硫分压。

由于此式计算不便,又根据渣与钢液的平衡定义另一种硫容量[5]:

式中,aO、aS为渣-钢平衡时钢液中的氧和硫的活度。

一般钢中的硫活度系数接近1,则可以用钢中硫的质量分数来代替其活度,则公式(2)可改写为:

式中,LS为硫在渣和钢中的分配比,即渣和钢中的硫分配系数。

由公式(3)可知,硫容量增加到n倍与氧活度降低到1/n对硫分配比的影响是等效的。实际生产中,往往更倾向于提高碱度R,使Cs增大,进而使炉渣的LS增大,但是通过深脱氧、降低炉渣的氧化性从而降低ao以增大LS同等的重要。这也是LF精炼过程实现深脱硫的关键所在[6]。

在生产过程中,需提高炉渣碱度以促进脱硫反应发生,控制终渣碱度到4.0左右,同时要注重脱氧效果,降低渣的氧化性,保证炉渣中FeO+MnO≤1.0%。

3.3气体元素的控制

3.3.1O的控制

钢中氧的来源很大一部分是转炉终点吹入的过量氧。因此在转炉冶炼过程中,主要是控制钢水中溶解氧[O]溶,转炉的实际操作及控制水平与终点钢水[O]溶含量的高低有直接关系,而转炉钢水[O]溶含量的高低,则直接影响到后续工序和成品钢中氧含量高低。随着转炉终点碳含量的增加,钢水中溶解氧含量下降。

图2为碳氧平衡曲线。由图可知,当转炉终点C≤0.05%时,钢中溶解氧含量高于560×10-6,且随着钢中碳含量的降低,钢中的溶解氧含量急剧增加,钢水处于过氧化状态。此时出钢,炉后合金的回收率和钢水的洁净度都大受影响;而当转炉终点C≥0.10%以后,则钢中溶解氧含量低于300×10-6,且溶解氧随碳含量的增加而减少的幅度也比较小。在转炉终点控制中,需要严格执行“高拉碳”操作,降低钢水中的氧含量。

图2 碳氧平衡曲线图

3.3.2N的控制

钢中的氮含量增加,可使钢材产生时效脆性,降低钢的冲击韧性,也可引起钢的冷脆等不利影响。为了控制钢中氮含量,可采取以下措施:

(1)维护好出钢口形状,防止出钢时散流,减小接触空气面积;

(2)出钢后期加入覆盖剂,防止钢水接触空气吸氮;

(3)LF精炼过程及时的形成泡沫渣,注意埋弧操作;

(4)选用含氮量低的覆盖剂材料,保证中间包覆盖剂良好覆盖。

3.3.3H的控制

钢中的氢是引起氢脆白点鼓泡等缺陷的直接原因。而对钢中氢的控制,主要方法有:

(1)加强钢包的周转管理和烘烤,做到红包出钢;

(2)保证炉后合金和入炉粉料的干燥;

(3)铸坯下线之后堆冷48 h以上,保证其中氢的充分释放。

3.4夹杂物的控制

对气瓶钢来讲,夹杂物对钢的强度、韧性、抗疲劳性能、抗腐蚀性均有不利影响。因此在气瓶钢生产中,采用钙处理工艺来实现减轻以致消除夹杂物危害的目的。

3.4.1Al2O3夹杂

气瓶钢中由于含铝,脱氧过程中会形成簇状的Al2O3,连铸时易粘附在水口壁上、积累长大结瘤,会引起水口堵塞;在钢材加工时,它在钢中呈链状或串状分布,恶化钢材内部和表面的质量[7]。精炼过程结束后,向钢液中喂入钙线,可使Al2O3夹杂变为低熔点的钙铝酸盐7Al2O3.12CaO,使其更容易上浮,从钢液中去除。

3.4.2硫化物夹杂

钢中Mn和S易于结合产生长条形的MnS夹杂,对气瓶钢的后续热加工性能、耐腐蚀性能均有不利影响。Ca与Mn相比,具有更强的亲和S能力,在喂入钙线之后,使得MnS变成CaS。由于CaS熔 ANJINMETALLURGY点更低,易于在软吹过程中上浮去除,并且残余在钢中的CaS呈球状均匀分布,消除了长条状的MnS夹杂物的不利影响。

3.5铸坯质量的控制

气瓶钢圆坯的中心疏松、偏析等缺陷容易造成较大的质量危害。为此采用以下措施改善铸坯的质量:

合理控制铸机二冷水比水量,保证二次冷却的均匀,以减少甚至杜绝铸坯表面裂纹的发生。

钢水的过热度控制在20~30℃范围内,稳定拉速,结晶器液位波动稳定在±3 mm以内。按照不同的断面规格设定合理的拉速范围。

使用结晶器电磁搅拌,保证铸坯结晶组织致密、均匀,减少铸坯柱状晶率,避免铸坯裂纹、缩孔等缺陷,改善连铸坯的表面质量

4 实物质量情况

天钢2015年全年生产37Mn圆坯约200炉,随机抽取了其中20炉的数据,统计结果见表1。

表1 成品成分统计wt/%

由表1可知,钢的化学成分完全符合设计要求,并且波动范围较小,P、S含量较低,达到了较高水平,气体元素N、H、O含量低,钢的洁净度较高。

表2为低倍组织检验情况。可见除有0.5级的中心疏松和中心偏析缺陷外,其它缺陷均未出现,铸坯实物质量良好。

表2 连铸圆坯低倍组织检验情况

铸坯低倍组织形貌见图3。

天钢生产的37Mn圆坯发往某无缝钢管生产厂家,经检测,实物力学性能常规检验结果见表3。

从表3结果可看出,实物力学性能检验结果完全符合标准的要求,且指标稳定。

5 结论

图3 圆坯低倍组织形貌

表3 钢管实物力学性能要求及检验结果

天钢开发了“铁水→转炉→LF→VD→圆坯连铸”流程生产37Mn气瓶钢圆管坯,其工艺合理可行。

通过转炉留渣双渣工艺,降低了成品的磷含量;LF精炼通过深脱硫工艺,降低了成品的硫含量;通过N、H、O气体控制手段降低了钢中气体含量,通过钙处理工艺消除了Al2O3和硫化物夹杂的危害;连铸采用低过热度控制、结晶器电磁搅拌,提高了铸坯质量。

天钢生产的37Mn圆管坯化学成分稳定,波动范围小,有害元素含量低,铸坯质量良好。

使用天钢37Mn圆管坯生产的气瓶钢实物经检测性能良好,各性能指标满足用户要求,且指标稳定。

[1]王淼,吴亚平,王国栋,等.宝钢热连轧两段冷却降低气瓶钢屈服比[J].宝钢技术,2009(4):57-62.

[2]及占林,王炳禄.LF精炼气瓶钢的Si-Ca-Ba合金脱氧工艺[J].特殊钢,2006(3):61-62.

[3]郝国旺,郝国胜.提升高压气瓶钢质量的工艺改进探索[J].机械工程与自动化,2006(6):158-162.

[4]姚赞,陆明和,蔡海燕,等.合金元素及热处理工艺对高压气瓶性能的影响[J].宝钢技术,2012(4):14-17.

[5]黄希祜.钢铁冶金原理[M].3版.北京:冶金工业出版社,2002,168.

[6]Sosinsky D J,Sommerille ID.The composition and temperature dependence of the sulfide capacity ofmetallurgical slag[J].Metallurgical Transactions B,1986,17B(2):331-337.

[7]周有预,袁凡成,马勤学,等.转炉-RH-连铸工艺生产高压气瓶用钢洁净度的研究[J].钢铁,2001,36(2):16.

Development of 37M n Round Billet for Gas Cylinder

LIU Xiao-ming and ZHANG Ci

(Technology Center of Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

Continuous cast 37Mn round billet for gas cylinder was developed by Tiangang by a process of"molten iron→converter→LF→VD→round billet casting".Phosphorous,sulfur,gas elements and inclusions were well controlled.Production practice showed the above round billet possessed stable compositions and low content of detrimental elements and could completelymeet the demand by the application with its good quality and stable performance indices.

gas cylinder;continuous casting;round billet;double slag;low phosphorous;low sulfur

10.3969/j.issn.1006-110X.2016.04.001

2016-03-07

2016-04-07

刘晓明(1984—),男,吉林辉南人,硕士,工程师,主要从事产品开发和炼钢工艺优化工作。