拱北隧道工作井超深地下连续墙特重型钢筋笼吊装施工技术

马胜利

(中铁十八局集团有限公司,天津300221)

拱北隧道工作井超深地下连续墙特重型钢筋笼吊装施工技术

马胜利

(中铁十八局集团有限公司,天津300221)

拱北隧道为港珠澳大桥珠海连接线关键控制性工程,其中暗挖段长度255m,下穿拱北口岸,地理环境复杂,是国内第一座采用曲线管幕法施工的隧道。暗挖段用东、西2座工作井作为施工通道,其中东侧工作井深32m,以地下连续墙作为围护结构。地下连续墙深52.4m,钢筋笼长52m,钢筋笼吊装总质量达105t以上,是罕见的特重型钢筋笼,整幅吊装难度极大,可借鉴经验少。本文分析了施工技术难点,介绍了钢筋笼吊点布置、钢筋笼自身刚度控制、吊车配置和吊具选择、吊装工艺控制等关键施工技术,有效地解决了施工难题。

拱北隧道;曲线管幕;超深地下连续墙;特重型钢筋笼;刚度控制;整幅吊装

1 工程概况

拱北隧道为港珠澳大桥珠海连接线关键控制性工程,全长2.74km,由海域明挖段、口岸暗挖段及陆域明挖段组成。其中口岸暗挖段长255m,下穿拱北口岸限定区域,地理环境复杂,是国内第一座采用曲线管幕法施工的隧道。隧道结构位于曲率半径R= 885.852~906.298m的缓和曲线和圆曲线上,采用36根直径1620mm管幕作为超前支护形式。

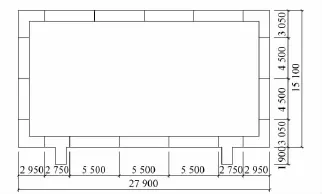

暗挖段位于临海饱和软土环境,水位位于地面以下1.48~1.72m,地层由上而下依次为人工填土、淤泥质砂、砂砾、淤泥质粉质黏土、中(粉)砂、淤泥质粉质黏土、砂质黏土等。暗挖段由东、西2座工作井作为施工通道,其中东工作井深32m,围护结构采用地下连续墙形式。槽段布置形式见图1。

地下连续墙厚1.2m,深52.4m,工字钢板接头,共布置17个幅段。其中5.5m长“一”形幅7幅,4.5m长“一”形幅4幅,L形4幅,T形2幅。

2 施工技术难点

地下连续墙钢筋笼长52m,首开幅长5.5m,“一”形幅钢筋笼(含两侧各有1个工字钢板接头)质量达80t,加强桁架、吊点吊环、吊具、预埋件等合计约25.5t,吊装总质量达105t以上。如此长大、特重型的钢筋笼是罕见的。

考虑到施工区域地质复杂,含多层较厚的淤泥质流塑层和砂层,且场地狭窄,在槽口对接钢筋笼耽搁时间长,容易造成槽壁坍塌。因此,为确保施工安全和工程质量,钢筋笼不宜采用分节段吊装方案,确定采用“双机抬吊、整幅吊装”方案[1]。

如何保证将钢筋笼整幅安全起吊准确入槽,给吊车配置和吊具选择、钢筋笼制作和加固、吊装工艺控制都带来一定的难度。

图1 东工作井地下连续墙槽段布置示意(单位:mm)

3 吊装关键技术

3.1吊点布置

纵向吊点的设置以保证钢筋笼在起吊过程中产生的挠度最小为原则,需要满足弯矩平衡的要求。横向吊点的位置与钢筋笼重心在横截面上的位置有关,一般按宽度方向弯矩最小原则对称设置在起吊桁架上;L形、T形等异型幅的横向吊点设置时,要先计算出在横断面上的重心位置,之后再用直角坐标方法得出主、副吊点的具体位置[2-4]。

钢筋笼主、副吊各设12个吊点,分别在上、下半幅各布置3排,每排4个。经计算吊点布置见图2。

图2 钢筋笼吊点布置(单位:mm)

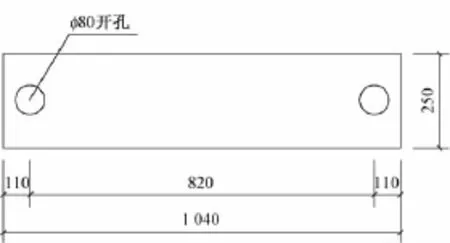

吊点最大受力约155kN,选用20mm厚Q235钢板,长1040mm×宽250mm,上下各开一个直径80mm圆孔以作穿卸扣之用。吊点材料要进行孔壁局部受压承载力、受拉承载力和剪应力验算。吊点钢板大样见图3。

图3 吊点钢板大样(单位:mm)

钢筋笼顶端吊环采用φ40圆钢,与纵向桁架主筋单面焊接,搭接长度400mm。在吊环上双面焊接φ40定位钢筋,以备穿插杠,摘除卸扣。吊环尺寸见图4。

图4 吊环尺寸示意(单位:mm)

3.2吊车配置和吊具选择

3.2.1吊车配置

吊车配置应考虑起重半径、起重高度、起重有效重量(考虑配重)、起重角度、抬升系数等因素[5]。根据连续墙配筋设计和类似工程经验,双机抬吊主吊选用中联QUY400型400t履带吊车加30m超起桅杆,超起半径11m,后背配重114t,水平配重48t;副吊选用徐工QUY280型280t履带吊车,配重114t。

经过吊装验算,400t主吊起重半径12m,起重角度75°时,起重高度72.1m,配重后起重有效质量132t,抬升系数0.80,满足施工要求。

280t副吊起重半径12m,起重角度75°时,起重高度31.5m,配重后起重有效质量98.8t,抬升系数0.26,满足施工要求[6]。

3.2.2吊具选择

钢扁担:采用H型钢加50mm厚钢板焊接而成,横向4个吊点分别位于1/4和3/4长度的位置。

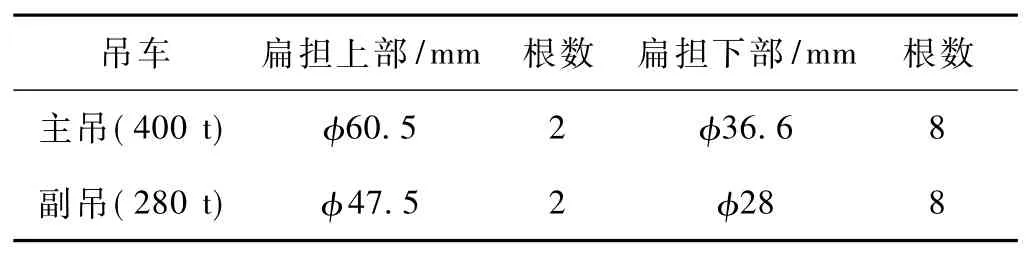

钢丝绳:根据受力位置、大小不同,主、副吊车分别选用不同直径的钢丝绳,经受力验算确定如表1。

表1 钢丝绳选用一览表

卸扣:按主、副吊钢丝绳或吊点最大受力选择。主吊扁担上部选择2个90t卸扣,扁担下部选择4个40t和12个20t卸扣;副吊扁担上部选择2个60t卸扣,扁担下部选择16个20t卸扣。

滑轮:按主、副吊钢丝绳最大受力选择。主吊选用4个50t滑轮,4个20t辅助滑轮;副吊选用4个20t滑轮,4个10t辅助滑轮。

3.3钢筋笼自身刚度控制

为保证长大、特重型钢筋笼起吊安全,控制吊装过程中钢筋笼变形,必须提高钢筋笼自身刚度。

设置纵、横向吊装桁架:每幅钢筋笼设置4榀纵向钢筋桁架,根据幅宽其间距1000~1200mm不等;设置17榀横向桁架,沿钢筋笼纵向间距3m布置。桁架采用直径28的HRB400钢筋焊接。L形、T形等异型幅钢筋笼另要在其内侧设置斜拉杆形成“人”字形桁架予以加强,以防钢筋笼在空中发生翻转变形。

其它加强措施主要有:钢筋笼钢筋交叉位置均采用点焊加固,水平筋全部与工字钢接头钢板帮条焊接,以提高整体刚度。吊点钢板及吊环钢筋与纵向桁架钢筋通长焊接,吊点上下用L形短钢筋与纵向主筋连焊加固,以加强吊点与钢筋笼的连接。

3.4吊装方法和工艺控制

钢筋笼吊装方法采用“主副双机抬吊,空中整体回直,主吊负重运输,缆绳牵引入槽”[7]。吊装工艺控制要点如下:

1)主、副吊各吊点连接牢固并收紧钢丝绳,在信号工的统一指挥下将钢筋笼缓慢水平抬升至离地面1m左右。静止10min,检查吊点、吊具有无脱销、松动、脱焊、开裂。

2)主吊原位缓慢提升钢筋笼,速度不超过2m/min,副吊向主吊缓慢平移靠近并保持钢筋笼底端离地约1m,直至将钢筋笼垂直立起。副吊钢丝绳处于无应力状态,摘除副吊各吊点。

3)主吊单独负重吊提钢筋笼,原位旋转至槽孔方向,缓慢走行至槽孔位置,速度不超过5m/min。运输过程在钢筋笼下端系缆绳用人力控制其晃动。

4)钢筋笼吊至槽口垂直入槽,人工牵引缆绳辅助对位,用插杠将钢筋笼临时悬吊在导墙上逐排撤换吊点,撤换至第2排吊点时,将吊点换至笼顶吊环,直至钢筋笼准确就位并安放在导墙上,卸去主吊。

4 结语

拱北隧道东工作井17幅地下连续墙施工于2012年11月底开始,2013年1月底结束。这些长大、特重型钢筋笼整幅吊装均一次成功就位,实现了复杂环境条件下连续、流畅、安全施工。

长大、特重型钢筋笼整幅吊装系列关键施工技术的应用,为本项目后续海域和陆域明挖段大规模地下连续墙施工打下了良好的基础,也为类似工程积累了经验。

[1]杨文渊.起重吊装常用数据手册[M].北京:人民交通出版社,2004.

[2]中华人民共和国建设部,中华人民共和国国家质量监督检验检疫总局.GB50017—2003钢结构设计规范[S].北京:中国计划出版社,2003.

[3]周冠南.地下连续墙钢筋笼吊点设置与加固[J].城市轨道交通研究,2012,15(12):97-102.

[4]李少利.超深地下连续墙钢筋笼制作与吊装技术[J].隧道建设,2011,31(6):717-721.

[5]胡志广.广深港客运专线福田站超深超宽地下连续墙施工技术[J].铁道标准设计,2010(5):97-100.

[6]江正荣.建筑施工计算手册[M].2版.北京:中国建筑工业出版社,2007.

[7]张斌梁.超深格构式地下连续墙在海河沉管隧道护堤结构中的应用[J].铁道标准设计,2010(6):99-102.

AbstractAs the key control engineering of Zhuhai connecting line in Hong Kong-Zhuhai-M acao Bridge,excavation length of Gongbei tunnel passing underneath Gongbei port is 255 m,the geographical environment is complex and it is the first tunnel with the curve pipe curtain method construction.Excavation section uses east and west working wells as construction channel and the depth of east working well is 32 m,which uses diaphragm wall as retaining structure.T he depth of underground diaphragm wall is 52.4 m,the length of steel reinforcement cage is 52 m,the total weight of steel reinforcement cage hoisting is rare,which is above 105 t,the whole hoisting is difficult and there is little experience for reference.Based on whole hoisting construction practice for super-heavy steel reinforcement cage of super-deep diaphragm wall,the construction technology difficulties were analyzed,the key construction technology including hoisting point layout of steel reinforcement cage,steel reinforcement cage self stiffness control,crane configuration,sling selection and hoisting technology control was introduced,which could effectively solve the construction problem.

Construction Technology of Hoisting Super-heavy Steel Reinforcement Cage of Super-deep Diaphragm Wall for Gongbei Tunnel Working Well

MA Shengli

(China Railway 18th Bureau Group Co.,Ltd.,Tianjin 300221,China)

Gongbei tunnel;Curve pipe curtain;Super-deep diaphragm wall;Super-heavy steel reinforcement cage;Stiffness control;Whole hoisting

U455.45+2

B

10.3969/j.issn.1003-1995.2016.04.22

1003-1995(2016)04-0084-03

(责任审编赵其文)

2015-12-03;

2016-01-08

马胜利(1978—),男,高级工程师

。