耐碱中温日用瓷透明生料釉的制备与性能研究

汪 鹏,赵秀娟,曹春娥,卢希龙,陈云霞,沈华荣

(景德镇陶瓷大学,景德镇 333403)

耐碱中温日用瓷透明生料釉的制备与性能研究

汪鹏,赵秀娟,曹春娥,卢希龙,陈云霞,沈华荣

(景德镇陶瓷大学,景德镇333403)

以钾长石、石英、方解石、高岭土等为主要原料,采用传统方法制备了耐碱中温日用瓷透明生料釉,探讨了烧成温度与保温时间对釉面效果及热稳定性的影响。采用正交试验法对配方进行了优化,得出了性能良好的最优配方。对样品进行了光泽度、热稳定性、热膨胀系数、耐碱性、XRD等测试分析。结果表明:最优配方样品的光泽度为116,热膨胀系数α为7.2×10-6/℃(室温~600 ℃),抗热震性为170~20 ℃热交换一次不开裂,耐碱性达到欧盟BS EN 12875-2:2006标准中评价分级的0级;样品的物相组成为玻璃相,没有明显的晶相存在。

中温瓷; 透明釉; 耐碱性; 热稳定性

1 引 言

随着陶瓷行业降低成本和节能减排的迫切要求,中温瓷的研究受到了越来越多的重视。为了达到高温日用瓷的外观品质,中温日用瓷釉料中加入了大量熔块,从而导致釉料的热膨胀系数增大,特别是无铅釉[1]。因此,中温日用瓷的热稳定性很难达到相关检测标准(国家标准 GB/T 3298-2008日用陶瓷器抗热震性测定方法 要求:180~20 ℃,热交换1次不开裂;但美国等国家标准要求更严格:200~20 ℃,热交换1次不开裂)[2]。课题组的市场调研与实验结果表明[3]:我国一般的中温日用瓷与骨质瓷的耐碱性只能达到BS EN 12875-2:2006中评价分级的2级,较好的中温日用瓷抗热震性为170~20 ℃热交换一次不开裂,严重影响了它们的出口。整理国内日用陶瓷器热稳定性测定标准可知,除日用瓷器和陶器外,其他瓷器的热稳定性要求都是160~20 ℃热交换一次不裂,而与中温瓷制备工艺相似的骨质瓷是从 140~20 ℃热交换一次不裂。调整釉料化学组成是提高釉料耐腐蚀性的主要方法之一[4,5]。Partyka等[6]对提高中温卫生釉耐化学腐蚀性和其他参数研究发现,调整原料,可以改进中温卫生釉耐化学腐蚀性和其他参数。

因此,研制高耐碱性、热稳定性好的中温日用瓷釉料,使其成为健康耐用的高品质日用瓷,进而增强我国中温日用瓷在国际市场的竞争力,是非常有意义的研究课题。为此,本文通过引入釉用原料和调整实验配方,研制出耐碱中温日用瓷透明生料釉,探讨了烧成温度与保温时间对釉面效果及热稳定性的影响,用正交试验法对配方进行了优化,分析了影响釉面光泽和釉面综合效果的几个重要因素,得到优化的耐碱生料透明中温日用瓷釉配方。测试了样品的耐碱性和抗热震性,对样品进行了XRD和热膨胀分析。

2 实 验

2.1实验原料

考虑中温釉一般为熔块釉,玻璃相多,耐碱性、热稳定性较差。生料釉一方面可以提高釉的热稳定性,另一方面避免了熔块的引入,可有效地降低成本,因此本实验选择生料釉为研究对象。本实验所用的釉用原料为:钾长石、石英、方解石、氧化锌、烧滑石、高岭土、碳酸钡、羧甲基纤维素钠。釉用矿物原料的化学组成如表1所示。

表1矿物原料的化学组成

Tab.1The chemical compositions of raw materials/wt%

RawmaterialSiO2Al2O3K2ONa2OCaOMgOFe2O3ZnOIglossTotalPotassiumfeldspar68.0019.0011.51.50.10.140.1----100.34Quartz99.450.24--------0.31----100.00Calcite0.250.15----55.590.10.04--43.8199.94Firedtalc62.960.38----0.4330.720.03----94.52Kaolin50.134.431.610.220.130.240.80--12.0599.58

2.2实验过程

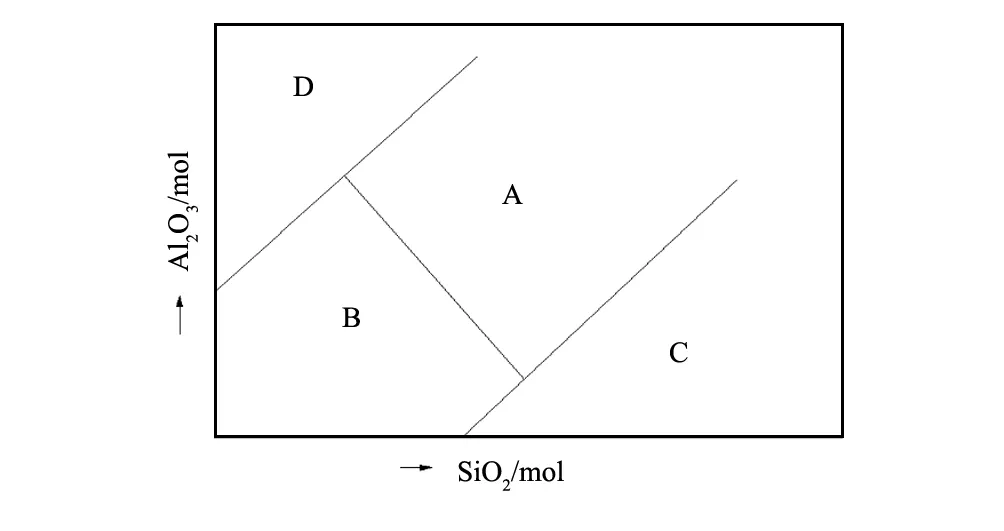

图1 Al2O3-SiO2组成概念的区分图Fig.1 The distinction between the concept of composition of Al2O3-SiO2

按配比称取原料放入球磨罐中,选择料∶球∶水比为1∶2∶0.6,以300 r/min转速于行星式快速球磨机中球磨30 min;取出釉浆,用强磁铁棒除铁后并过250目筛,筛余量应控制在0.02%以下;釉浆比重控制在1.65~1.75范围内。采用浸釉法施釉,所用的坯料为潮州某公司提供的高铝低硅系统中温坯。

2.3实验设计

图1为SiO2-Al2O3组成概念的区分图。在区域A中,SiO2和Al2O3的摩尔量都很大,当SiO2/Al2O3=6~10时,一般是光亮的透明釉[7]。通过查阅相关资料,得到釉料基础配方A1如表2所示。通过调整原料用量、利用正交实验法优化实验配方,探讨主要工艺参数对釉料热稳定性及釉面效果的影响,得到高品质中温日用瓷透明生料釉配方。

表2基础釉A1配方

Tab.2A1 base glaze formula/wt%

CodePotassiumfeldsparKaolinFiredtalcCalciteQuartzBariumcarbonateZincoxideCMCA1321162324240.2

根据表1和表2,通过计算得出釉料配方A1的釉式如下:

由釉式可知,本配方中SiO2/Al2O3=9,铝硅比在光泽透明釉的范围之内。

2.4烧成温度与保温时间的确定实验

在配方A1的基础上,实验研究不同烧成温度对基础配方A1釉面外观品质和热稳定性的影响,烧成制度为:3 h加热到最高烧成温度,于最高温度下保温20 min,然后自然冷却,分别选择1180 ℃、1200 ℃和1220 ℃烧成,对应样品依次编号为:B1、B2、B3;其次,在其它工艺条件不变的情况下,研究在1200 ℃下不同保温时间对配方A1性能的影响,保温时间分别选择10 min、20 min、30 min,对应样品依次编号为:C1、C2、C3。

2.5基础釉配方的优化实验

采用L9(34)正交试验,固定CMC外加0.2%、碳酸钡2%、石英24%、钾长石32%(wt%),以高岭土、烧滑石、方解石、氧化锌为四个实验因素,各因素及水平值详见表3。

表3因素水平设计表

Tab.3Design of factor and level index

Factor LevelKaolin(%)AFiredtalc(%)BCalcite(%)CZincoxide(%)D18522121062433127262

2.6样品测试与表征

依据GB/T 3298-2008日用陶瓷抗热震性测定方法测定样品的热稳定性。依据 BS EN 12875-4:2006标准[8]测试样品的耐碱蚀性。用上海昕瑞仪器仪表有限公司WGG-60A光泽度仪测定样品的光泽度,测量范围:0~1999,测量角度:60°单角度。采用德国Netzsch公司 DIL 402C高温卧式管状膨胀仪测定样品的热膨胀系数,样品测试温度范围:室温~600 ℃,升温速度:5 ℃/min。采用德国Bruker D8 Advance X射线粉末衍射仪(XRD)鉴定样品的物相组成,Cu Kα辐射,λ=0.15418 nm,石墨单色器滤波,扫描范围2θ=10°~70°。

3 结果与讨论

3.1烧成温度的影响

不同烧成温度样品B1(1180 ℃)、B2(1200 ℃)、B3(1220 ℃)的实验结果见表4。

实验结果表明,样品B1釉面不平整,透明,光泽度较差,随着温度升高,样品B2釉面平整,透明,光泽度好,无开裂,样品B3釉面有微小针孔,透明,光泽度一般,无开裂,分析其原因,由于烧成温度偏低,釉未能完全熔融,从而导致釉面光泽度和热稳定性都较差。烧成温度的继续升高,釉的流动性有所增强,釉面更加平整,光泽度逐渐增加,当烧成温度为1200 ℃时,热稳定性达到最佳。继续升温,釉面开始有微小的针孔出现,光泽度和热稳定性都有所下降,所以选取1200 ℃为最佳烧成温度。

表4烧成温度对釉面的影响

Tab.4The impact of firing temperature on the glaze

CodeTemperature(℃)AppearancecharacteristicGlossiness(%)ThermalstabilityB11180unevenglaze,transparency,poorgloss,nocracking70160-20℃heatexchangeoncewithoutcrackingB21200smoothglaze,transparency,goodgloss,nocracking85170-20℃heatexchangeoncewithoutcrackingB31220small-pinholedglaze,transparency,generalgloss,nocracking78160-20℃heatexchangeoncewithoutcracking

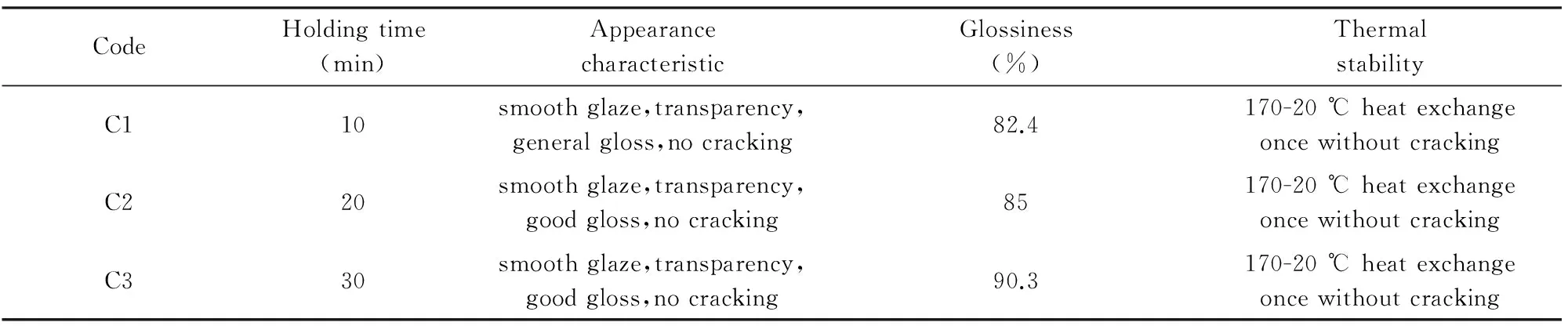

3.2保温时间的影响

烧成温度为1200 ℃时,不同保温时间样品C1、C2、C3实验结果见表5。由表5可知:延长保温时间,釉面的光泽度得到增加,热稳定性变化不显著。当保温时间为30 min时,釉面光泽度和外观品质达到最佳。

通过上述实验,最佳烧成制度为:3 h从室温升至最高烧成温度1200 ℃,保温时间为30 min,然后自然冷却。

表5保温时间对釉面的影响

Tab.5The impact of holding time on the glaze

CodeHoldingtime(min)AppearancecharacteristicGlossiness(%)ThermalstabilityC110smoothglaze,transparency,generalgloss,nocracking82.4170-20℃heatexchangeoncewithoutcrackingC220smoothglaze,transparency,goodgloss,nocracking85170-20℃heatexchangeoncewithoutcrackingC330smoothglaze,transparency,goodgloss,nocracking90.3170-20℃heatexchangeoncewithoutcracking

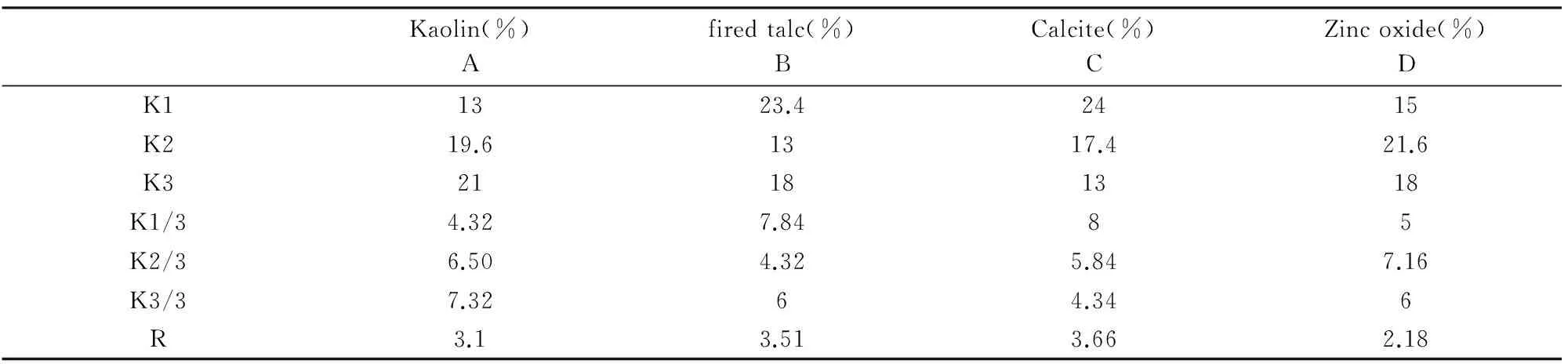

3.3正交试验结果及分析

实验方案和实验结果如表6所示。

表6实验方案和结果

Tab.6Experimental scheme and results

CodeKaolin(%)AFiredtalc(%)BCalcite(%)CZincoxide(%)DGlossiness(%)Score11(8)1(5)1(22)1(1)82.072122264.13.63133347.82.442(10)12(24)3(2)97.58522(6)3144.8262312109.89.573(12)13(26)2(3)100.59.58321391.47.4933(7)2179.16

分析对比表6中实验结果,可以得出针对釉面光泽度单项指标,最优值为109.7,对应的配方为A2B3C1D2;针对釉面效果单项指标,最优值为9.5,对应的配方组合为A2B3C1D2和A3B1C3D2。然而综合考虑釉面光泽度和釉面效果两项指标,这两组配方并不一定是最优配方。

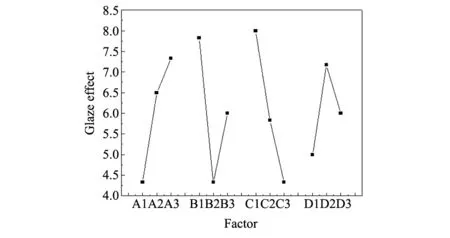

为了进一步探索优化配方,对釉面光泽度测试结果进行极差分析。该因素的水平变动对指标值造成影响的大小可以通过极差值R的大小判断[9]。对比表7和表8中所得极差R值的大小,可确定各因素产生水平变动时,对釉面光泽度和釉面效果影响的大小。各因素对光泽度和釉面效果影响大小的主次顺序为:C>B>A>D,即方解石>烧滑石>高岭土>ZnO。其中方解石和烧滑石对釉面光泽度和釉面效果影响最大,高岭土和氧化锌次之。

表7光泽度极差分析表

Tab.7Range analysis for glossiness

Kaolin(%)Afiredtalc(%)BCalcite(%)CZincoxide(%)DK1194280.1283.0206K2252.3200.1240.7274.0K3270.6236.7193.3236.9K1/364.6693.3694.3668.66K2/384.0666.7280.2191.38K3/390.2278.8664.4078.94R25.5526.6329.9622.71

表8釉面效果极差分析表

Tab.8Range analysis for glaze effect

Kaolin(%)Afiredtalc(%)BCalcite(%)CZincoxide(%)DK11323.42415K219.61317.421.6K321181318K1/34.327.8485K2/36.504.325.847.16K3/37.3264.346R3.13.513.662.18

对比各因素对釉面光泽度及釉面效果影响可以看出,方解石对釉面效果的影响较大,烧滑石次之。方解石的主要成分是CaCO3,钙质原料是釉的主要高温熔剂,可以降低釉熔体的高温粘度,提高釉面光泽度和透明度。与碱金属氧化物相比,钙质原料能增加釉的弹性,降低釉的膨胀系数。MgO主要是由烧滑石引入,是釉的高温助溶剂,可提高釉熔体的流动性;降低釉的膨胀系数,从而减弱釉面的龟裂[3]。

图2 因素与釉面光泽指标的关系图Fig.2 The graph of factors and glazed gloss index

图3 因素与釉面效果指标的关系图Fig.3 The graph of factors and the effect of glazed index

图4 釉样品的XRD图谱Fig.4 XRD pattern of the glaze sample

3.4透明釉最优配方

透明釉最优配方如表9所示,其性能指标如表10所示。

表9最优配方

Tab.9Optimal formula/wt%

PotassiumfeldsparKaolinFiredtalcCalciteQuartzBariumcarbonateZincoxide32125222423

表10最优配方的性能指标

Tab.10The performance indicators of Optimal formula

AppearancecharacteristicThermalexpansioncoefficient(室温-600℃,×10-6/℃)glossiness(%)ThermalstabilityAlkaliresistanceSmoothglaze,transparency,goodgloss,nocracking7.2116170-20℃heatexchangeoncewithoutcracking0级

图4为中温透明釉最优配方的XRD图谱,分析可知,样品的物相组成为玻璃相,没有明显的晶相存在。

4 结 论

(1)实验优化所得日用瓷透明中温生料釉的配方为:钾长石32%,高岭土12%,烧滑石5%,方解石22%,石英24%,碳酸钡2%,氧化锌3%,CMC外加0.2%。最佳烧成工艺制度:烧成时间3 h,烧成温度1200 ℃,保温时间30 min,自然冷却。其性能指标为:热膨胀系数α为7.2×10-6/℃(室温~600 ℃),光泽度116,170~20 ℃热交换一次不开裂,耐碱性为BS EN 12875-2:2006标准中的0级;

(2)对样品的XRD分析结果表明,样品的主要物相为玻璃相,无明显的晶相存在,是样品高光泽、透明的主要原因。

[1]赵秀娟.提高环保中温日用瓷透明釉热稳定性的研究[D].景德镇:景德镇陶瓷学院学位论文,2012.

[2]GB/T 3298-2008, 日用陶瓷器抗热震性测定方法[S].

[3]秦立邦.提高中温熔块釉耐碱性和热稳定性的研究[D].景德镇:景德镇陶瓷学院学位论文,2014.

[4]Kronberg T,Hupa L,Froberg K.Durability of mat glazes in hydrochloric acid solution[J].KeyEng.Mater.,2004:264-268.

[5]Vargin V, Zolotova I N.Alkali resistance of enamels[J].StekloiKeramika,1962, 19(2):23-26.

[6]Janusz Partyka.Chemical corrosion of sanitary glazes of variable grain size composition in acid and basic aqueous solution media[J].CeramicsInternational,2012,1(38):553-560.

[7]马铁成主编.陶瓷工艺学[M]. 北京: 中国轻工业出版社,2013: 159-161.

[8]EUROPEAN COMMITTEE FOR STANDARDIZATION. BS EN 12875-4:2006 Mechanical dishwashing resistance of utensils-Part 4[S].

[9]李赟,赵志飞 ,陆东赛.基于正交实验的100 mm4°偏轴SiC衬底外延均匀性研究[J].人工晶体学报,2014, 43(10): 2702-2703.

[10]Fan D C,Ni N.Orthogonal experiments on direct reduction of carbon-bearing pellets of bayer red mud[J].JournalofIronandSteelResearch,2015,8(22):686-693.

[11]EUROPEAN COMMITTEE FOR STANDARDIZATION. BS EN 12875-4:2006 Mechanical dishwashing resistance of utensils-Part 2[S].

Preparation and Properties of Alkali Resistant Medium Temperature Transparent Raw Glazes for Household China

WANGPeng,ZHAOXiu-juan,CAOChun-e,LUXi-long,CHENYun-xia,SHENHua-rong

(Jingdezhen Ceramic Institute,Jingdezhen 333403,China)

Alkali resistant medium temperature transparent raw glazes for household china were prepared using potash feldspar quartz calcite and kaolin as the main raw materials by the traditional method. The influence of firing temperature and holding time on the glaze surface effects and its thermal stability was discussed. Glazes with excellent properties were optimized using orthogonal experiment method.The samples were tested and analysised by glossiness, thermal expansion coefficient (TEC), thermal stability, alkali resistance and XRD. The results showed that the performance indicators of optimal formulation sample are as follows: gloss 116,αis 7.2 × 10-6/℃ (room temperature-600 ℃), 170-20 ℃ heat exchange once without cracking, the performance of alkali resistance is of 0 grade of the test standard of BS EN 12875-2:2006.The phase formation of the sample is a glass phase, without any noticeable crystalline phase exist.

medium temperature porcelain;transparent glaze;alkali resistantance;thermal stability

国家自然科学基金项目(51162016)

汪鹏(1987-),男,硕士,讲师.主要从事硅酸盐材料方面的研究

曹春娥,教授.

TQ174

A

1001-1625(2016)05-1459-06