赤泥强磁尾矿制备水处理陶粒滤料的研究

孙康康,张凌燕,2,刘理根,2,李成伟

(1.武汉理工大学资源与环境工程学院,武汉 430070;2.矿物资源加工与环境湖北省重点实验室,武汉 430070;3.中南大学资源加工与生物工程学院,长沙 410083)

赤泥强磁尾矿制备水处理陶粒滤料的研究

孙康康1,张凌燕1,2,刘理根1,2,李成伟3

(1.武汉理工大学资源与环境工程学院,武汉430070;2.矿物资源加工与环境湖北省重点实验室,武汉430070;3.中南大学资源加工与生物工程学院,长沙410083)

以广西某赤泥强磁选尾矿为主要原料,掺加适量粉煤灰、石英和造孔剂,研制水处理陶粒滤料。研究了原料配比和烧成制度对产品性能的影响,利用比表面积分析仪和电子显微镜分析陶粒样品微观结构及形貌。结果表明,赤泥掺量55%,烧结温度1130 ℃,保温时间30 min,制备的陶粒样品最佳,试样表观密度1.98 g/cm3,堆积密度1.06 g/cm3,吸水率22.41%、空隙率46.46%、盐酸可溶率0.61%、比表面积0.51×104m2/g,破损率与磨损率之和0.53%,孔隙均匀,三维连通,达到水处理用人工陶粒滤料标准要求。

赤泥; 粉煤灰; 陶粒滤料

1 引 言

赤泥是氧化铝生产中排出的废渣,因铝土矿物相组成差异以及提取氧化铝工艺不同,每生产1 t氧化铝,约产生0.8~1.5 t赤泥[1,2]。广西某铝土矿产于岩溶堆积型一水硬铝石铝土矿矿床,采用拜耳法氧化铝工艺,每年排放赤泥200多万t,目前对其资源化利用的主要方法是采用磁选回收部分氧化铁,铁精矿产率约10%,但相对赤泥的产出,消纳量太少,大量的剩余残渣无法处置,需要圈地堆积[3]。近年来,相关学者和机构对该赤泥的综合利用进行了大量的研究,但其主要侧重为回收其中的铁、铝金属和钛、镓、钪等有价或稀有元素,对其选铁尾矿的资源化利用鲜有报道[4-6]。

以广西某铝土矿拜耳法赤泥强磁选尾矿为主要原料,配比适量其它物料,研制水处理多孔陶粒滤料,并确定陶粒最佳配方和烧成制度,达到以废治废,变害为利的目的。

2 试 验

2.1原材料

赤泥:广西某铝土矿拜耳法赤泥经过强磁选铁后的尾矿,深褐色微细粉状,密度2.63 g/cm3,堆积密度0.81 g/cm3,标准浓度泥浆pH=8.5,呈弱碱性;石英:湖北省蕲春县石英砂厂,粒径0.1~0.075 mm;粉煤灰:武汉市青山热电厂,粒度0.1~0.045 mm;木炭:购于建材市场,轻质块状,研磨至0.1~0.075 mm备用;淀粉:产地天津,纯度>85%。主要原料的化学成分见表1,赤泥X射线衍射图谱见图1。

XRD图谱表明,赤泥主要矿物相有赤铁矿、钙铁榴石、一水硬铝石、水钙铝榴石、钙霞石、针铁矿、钛铁矿、石英、方钠石、方解石等,其中赤铁矿和钙铁榴石含量较高。

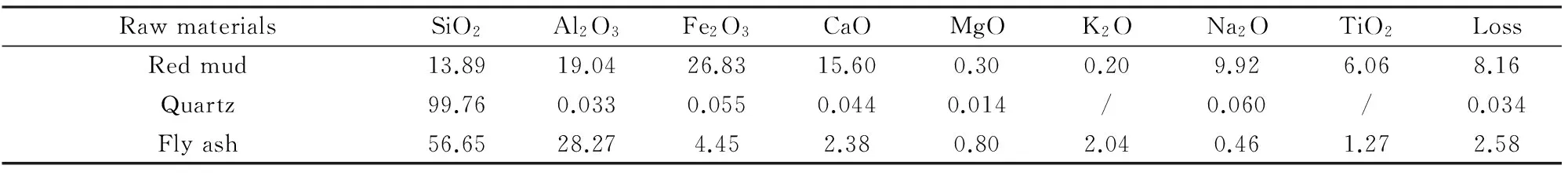

表1 主要原料的化学成分

图1 赤泥X射线衍射图谱Fig.1 XRD patterns of the red mud

2.2配比方案确定

烧制陶粒是粘土原料高温作用下形成部分熔融的陶质颗粒,Riley在研究陶粒制品的烧胀性能时,提出了陶粒原料化学成分的Riley三角形要求,并具体确定了在某温度范围内,所用原料的化学成分处于以下范围时,陶粒具有较好的烧胀性:SiO253%~79%,Al2O310%~25%,熔剂之和13%~26%[7]。

试验原料赤泥中Al2O3含量19.04%,SiO2含量仅有13.89%,烧制品强度低,且含有大量CaO、Na2O以及Fe2O3,会降低产品耐酸性能。因此,需要添加其它材料改善原料组成。选用石英砂作为硅质添加剂,提高硅铝比。石英在高温条件下与赤泥原料中的NaO、Al2O3等组分作用形成钠长石物相,能有效提高陶粒基体强度和耐酸性能,但过多添加将提高制品烧成温度,影响气孔率、表观密度等性能。粉煤灰为热电厂废弃物,颗粒微细,含大量玻璃漂珠、微珠,孔隙率大,密度较轻[8]。本着以废治废的原则,原料中添加适量粉煤灰,可以节省其它原料,降低成本,且有利于降低陶粒试样的容重,提升强度,改善孔隙结构。

试验主要原料由无机硅酸盐材料组成,在烧成温度范围内挥发、气化成分少,自然产生的孔隙不能达到水处理用陶粒性能要求,添加适量造孔剂材料有助于提高孔隙率,改善孔隙结构。试验造孔剂以木炭为主,添加少量淀粉溶液为粘结剂,提高混合料塑性,改善造粒工艺效果。试验配方设计及各配方主要化学成分如表2所示。

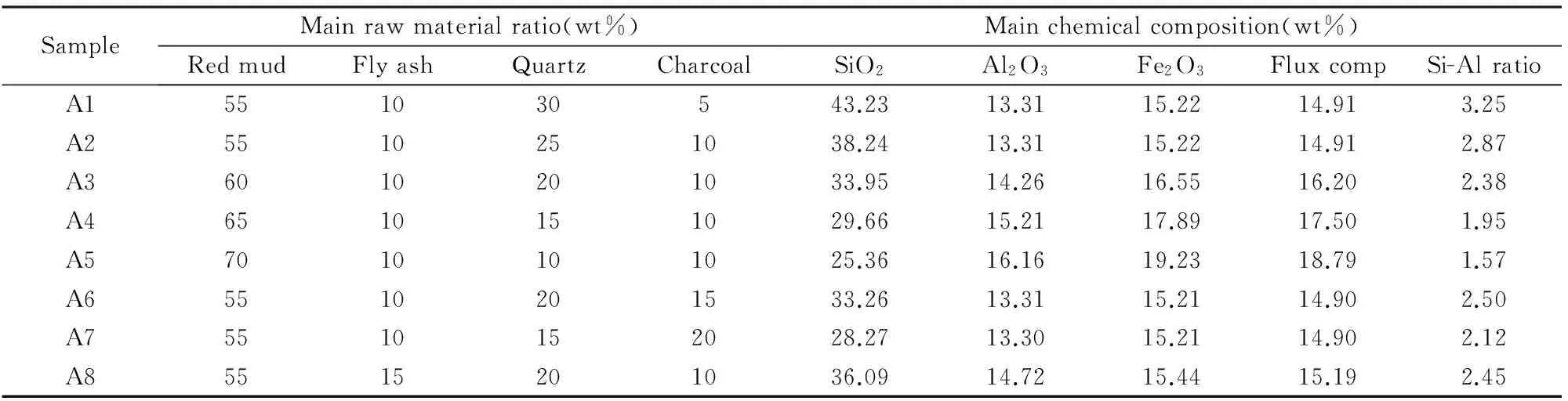

表2 试验配方设计及主要化学成分

注:熔剂成分=碱金属+碱土金属

2.3陶粒制备工艺

按设计的配方称量投料,混合粉料,达到充分混匀,按干料质量分数3%添加淀粉溶液,湿捏泥料,用手压挤出机制成泥条,再用制丸机加工成粒径6~9 mm的陶粒,置于电热鼓风干燥箱中,在100~105 ℃条件下烘干。将干燥的陶粒生坯放入电阻炉中,按照试验要求设置焙烧温度制度,控制升温速率5 ℃/min;烧制完成后,炉内自然冷却至室温后取出。

2.4性能测试方法

执行CJ/T299-2008水处理用人工陶粒滤料标准[9],测试陶粒试样的盐酸可溶率、吸水率、空隙率等性能;以美国产MTS810陶瓷试验系统测试试样的抗压碎强度P;以日本产JSM-5610LV型扫描电镜对试样显微结构进行分析;以美国麦克仪器公司ASAP2020M全自动比表面积分析仪,BET法测试试样比表面积。

3 结果与讨论

3.1赤泥掺量对陶粒试样性能的影响

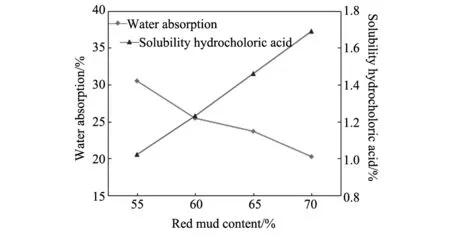

赤泥的有效利用是试验的目的,研究不同赤泥掺量对陶粒试样吸水率和盐酸可溶率的影响,试图尽可能扩大赤泥在制品中的用量。图2分别为配方A2、A3、A4、A5陶粒试样在烧结温度1130 ℃,保温时间30 min条件下的吸水率、盐酸可溶率变化趋势。

图2 赤泥掺量对陶粒试样性能的影响Fig.2 Red mud content on the properties of ceramsite samples

图3 木炭掺量对陶粒性能的影响Fig.3 Charcoal content on properties of ceramsite samples

由图2可看出,随着赤泥掺量增加,陶粒试样的吸水率呈现下降趋势,盐酸可溶率呈现上升趋势。从表2可看出,随着赤泥掺量由55%增加到70%,原料中碱金属和碱土金属等助熔成分由14.91%增加到18.79%,焙烧过程中,试样熔融温度降低,液相含量增加,部分液相填充气孔,导致试样收缩严重,吸水率降低;同时耐酸性较差的Fe2O3由15.22%增加到19.23%,导致试样盐酸可溶率升高。从配方A2到A5,原料的硅铝比由2.87降至1.57,起骨架作用的SiO2含量的降低导致了烧结出的陶粒试样收缩明显,强度降低,颗粒之间易发生粘结,外观形貌较差。综合考虑配方组成及性能要求,确定赤泥掺量55%。

3.2木炭掺量对陶粒试样性能的影响

试验用造孔剂以木炭为主,少量淀粉溶液为辅。图3分别为配方A1,A2,A6,A7在烧结温度1130 ℃,保温时间30 min条件下所得试样的吸水率,空隙率以及筒压强度数据。

由图3可知,随着木炭掺量增加,试样的吸水率,空隙率总体呈上升趋势,筒压强度呈下降趋势,其中空隙率在木炭掺量15%时达到最大。随着木炭掺量增加,烧结过程中产生的孔隙随之增多,吸水率升高,内部孔隙的增加导致试样强度降低;空隙率由试样表观密度与堆积密度共同决定,随着木炭掺量增加,原料硅铝比降低,烧结过程中收缩严重,堆积密度增加,空隙率下降。从图3看出,当木炭掺量10%时,试样性能最优,且外观形貌较好。

3.3烧成温度对陶粒试样性能的影响

原料中碱金属、碱土金属等助熔性组分含量较高,试样烧成温度范围很窄,通过前期探索性试验研究初步确定烧成温度在1100~1170 ℃之间。配方A8在不同烧结温度条件下,保温30 min得到的陶粒试样的吸水率,空隙率,盐酸可溶率数据以及试样断口处扫描电子显微镜图像分别见图4和图5。

图4 烧结温度对陶粒试样性能的影响Fig.4 Sintering temperature on properties of ceramsite samples

从图4可看出,随着烧结温度升高,试样的吸水率,空隙率和盐酸可溶率总体呈下降趋势。烧结温度1100 ℃时,造孔剂反应完全,形成大量孔隙,吸水率和空隙率均较高,但试样中的铁,钙等氧化物成分还未达到氧化分解和晶型转化的温度,试样盐酸可溶率较高,超过2.00%。当温度升高到1130 ℃时,Fe2O3、CaO、SiO2等发生固相反应,各产物复合搭接,形成玻璃相,试样耐酸性能提升,盐酸可溶率明显降低;随着温度升高到1150 ℃和1170 ℃,试样吸水率和空隙率显著降低,而盐酸可溶率基本不变。

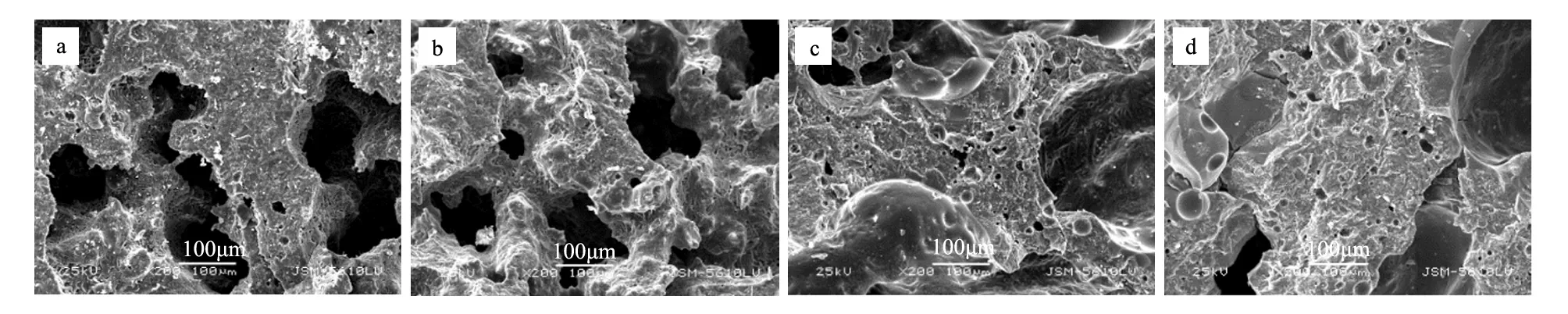

从图5的试样断口SEM图可看出,烧结温度1100 ℃时,陶粒试样孔隙均匀连通,结构完整;温度升高到1130 ℃,试样内部形成玻璃液相,在毛细管力作用下,玻璃相与内部颗粒发生粘结形成微细网状骨架结构,孔隙结构好,强度大;当温度上升到1150 ℃和1170 ℃,试样熔融严重,大量产生的玻璃液相填充孔隙,孔隙封闭变形,甚至出现孔隙坍塌现象。因此,在此配方条件下,控制烧结温度1130 ℃所得试样性能最优。

图5 不同烧结温度试样A8断口SEM图像(a)1100 ℃;(b)1130 ℃;(c)1150 ℃;(d)1170 ℃Fig.5 SEM images of sample A8 in different sintering temperature(a)1100 ℃,(b)1130 ℃,(c)1150 ℃,(d)1170 ℃

3.4保温时间对陶粒试样性能的影响

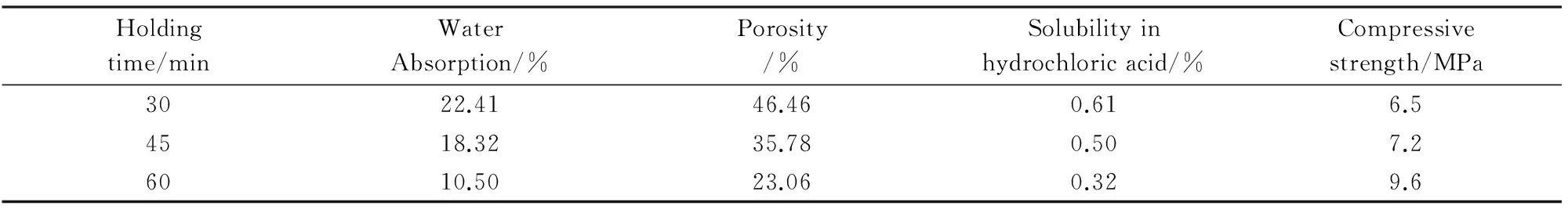

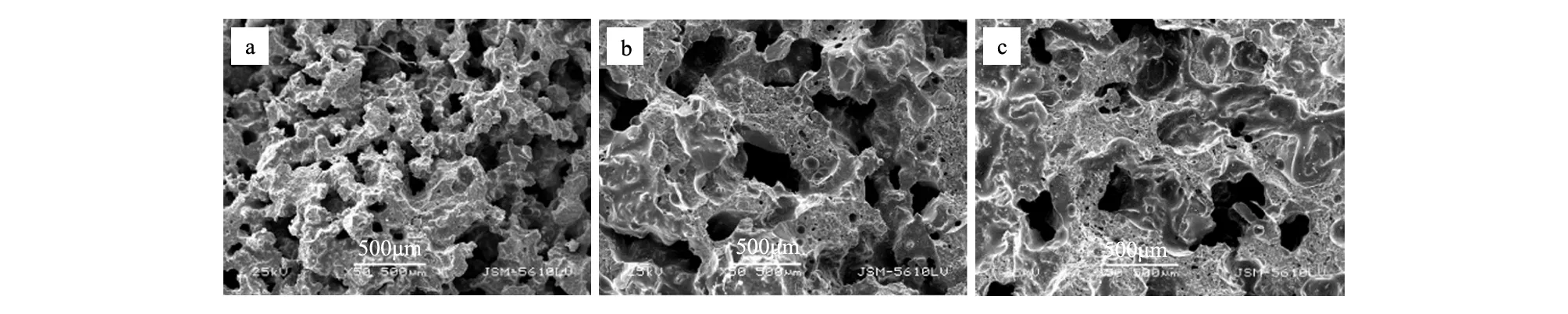

保温时间是影响陶粒性能的另一重要因素,合理的保温时间能够使试样内部玻璃相形成更加充分,形成良好的孔隙结构和强度。对A8配方进行研究,控制烧成温度1130 ℃,分别保温30 min、45 min、60 min,所得陶粒试样主要性能见表3,试样断口处扫描电子显微镜图像如图6所示。

从表3可知,在1130 ℃条件下,保温时间对试样吸水率,空隙率以及强度影响较大,而对于盐酸可溶率的影响相对较小。随着保温时间增加,吸水率,空隙率仪器盐酸可溶率均呈下降趋势,而筒压强度呈上升趋势。随着保温时间从30 min增加到60 min,试样吸水率和空隙率分别从22.42%,46.46%降低到10.50%,23.06%;筒压强度有明显提升,从6.5 MPa增加到9.6 MPa。

表3 不同保温时间陶粒试样性能指标

图6 不同保温时间陶粒试样断口处SEM图像(a)30 min;(b)45 min;(c)60 minFig.6 SEM images of sample A8 in different holding time (a)30 min,(b)45 min,(c)60 min

从图6可看出,保温时间30 min时,试样内部孔隙较多,三维连通,随着保温时间增加,熔融加剧,孔隙被大量产生的液相堵塞填充,部分孔隙之间也发生了互熔合并,孔隙变少,分布不均;保温60 min时,试样几乎完全熔融形成密实的整体,孔隙减少,强度增加,颗粒相互粘结,难以分离。

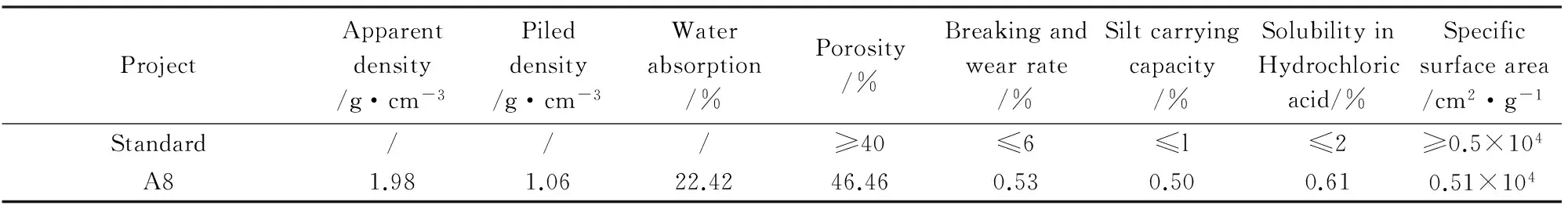

因此,配方A8在烧结温度1130 ℃,保温时间30 min时烧成效果最佳,主要性能指标及与标准要求对比如表4所示。

表4 配方A8烧成陶粒试样的性能指标与标准指标

从表4可看出,陶粒试样的各项性能指标完全满足CJ/T299-2008水处理用人工陶粒滤料标准要求,可应用于一般工业废水污水的吸附过滤处理。

4 结 论

(1)以广西某铝土矿拜耳法赤泥强磁尾矿制备水处理陶粒滤料,其性能主要受原料配比,制备工艺以及烧成制度影响。试验研究确定的陶粒最佳工艺条件为:赤泥55%,粉煤灰15%,石英20%,木炭10%;烧结温度1130 ℃,升温速率5 ℃/min,保温时间30 min,烧制完成后炉内自然冷却;

(2)最佳工艺条件下所得陶粒试样表观密度1.98 g/cm3,堆积密度1.06 g/cm3,吸水率22.41%,空隙率46.46%,破损率与磨损率之和0.53%,含泥量0.50%,盐酸可溶率0.61%,比表面积0.51×104m2/g,试样孔隙均匀,三维连通,各项指标均满足CJ/T299-2008水处理用人工陶粒滤料标准要求。

[1] 工信部,科技部.赤泥综合利用指导意见[J].中国有色建设,2010,(4):12.

[2] 南相莉,张廷安,刘燕,等.我国主要赤泥种类及其对环境的影响[J].过程工程学报,2009,9(增刊1):459-463.

[3] 郭威敏,朱文凤,王林江,等.平果铝拜耳法赤泥物相及热行为分析[J].武汉理工大学学报,2013,35(1),131-135.

[4] 薛群虎,陈延伟.广西平果铝赤泥综合利用思路与探索[J].轻金属,2011,(10):11-13.

[5] 谢营邦,詹海鸿,何航军,等.广西平果铝赤泥资源化利用扩大试验[J].有色金属:冶炼部分,2014,(9):30-33.

[6] 王家伟,吕常胜,靳学利,等.赤泥综合利用评述[J].广州化工,2012,40(16):41-43.

[7] Riley C M.Relation of chemical properties to the bloating of clays[J].AmericanCeramicSociety,1951,34(4):121-128.

[8] 胡家玮,严子春,谢兆哥,等.水处理陶粒滤料的技术研究[J].石油化工应用,2008,27(6):34-36,41.

[9] 中国市政工程中南设计研究院.CJ/T 299-2008,水处理用人工陶粒滤料[S].

Preparation of Ceramsite Filter Materials for Water Treatment by Tailings with High Intensity Magnetic Separation from Red Mud

SUNKang-kang1,ZHANGLing-yan1,2,LIULi-gen1,2,LICheng-wei3

(1.School of Resources and Environmental Engineering,Wuhan University of Technology,Wuhan 430070,China;2.Hubei Key Laboratory of Mineral Resources Processing and Environment,Wuhan 430070,China;3.School of Minerals Processing and Bioengineering,Central South University,Changsha 410083,China)

Main components of ceramsite filter materials for water treatment were prepared by using tailings of high intensity magnetic separation from red mud in Guangxi, with appropriate amount of fly ash, quartz and foaming agent. An objective of this research was to investigate the influences of the raw material formula as well as of the sintering system on sample properties. The microstructure and morphology of ceramsite samples were analyzed by specific surface area analyzer and electron microscope. The results showed that apparent density was 1.98 g/cm3, piled density was 1.07 g/cm3, water absorption was 22.41%, porosity was 46.46%, solubility in hydrochloric acid was 0.61%, and specific surface area was 0.51×104m2/g, with the addition of 55wt% red mud, sintering temperature of 1130 ℃ and holding time of 30 min. The pores were three-dimensionally bonded and distributed uniformly, which could meet the standard request of artifical ceramsite filter material for water treatment.

red mud;fly ash;ceramsite filter material

孙康康(1993-),男,硕士研究生.主要从事非金属选矿工艺及深加工方面的研究.

张凌燕,博士,教授.

TQ174

A

1001-1625(2016)07-2270-06