全自动CIP清洗系统综述

文/卢成雷

(黑龙江立高科技股份有限公司)

全自动CIP清洗系统综述

文/卢成雷

(黑龙江立高科技股份有限公司)

CIP系统是一种食品工厂清洗用的原位清洗系统,是乳品工厂必备的设备。从清洗系统的发展历史、工艺以及在乳品生产中的应用等方面进行了综述,并结合工作实践,阐述了基础理论、工艺设计、设备选型等全面的CIP系统的设计及应用。

CIP设计;选型;节能

食品特别是乳品加工设备及管道在使用后会产生一些沉积物,如不及时、彻底地清洗,将会直接影响产品的质量。CIP(Cleaning In Place)即原位就地清洗系统,指整个生产线在无须人工拆开或打开的前提下,在闭合的回路中进行循环清洗、消毒,是一种理想的设备及管道清洗方法,现已在食品行业特别是乳品行业中被广泛应用,而且已实现自动化。乳本身是营养物质,极易受污染及变质,所以清洗是乳品加工生产最为重要的生产环节,是合格产品的前提保证。但是在实际的工作中,笔者发现CIP系统只是整个工程的很小一部分,所以经常不被设计人员所重视,没有对CIP系统进行深入细化的研究。

1 发展历史

没有发明CIP前,乳品工厂的清洗是将所有的设备全部拆开后手工清洗,包括清水冲洗、刷子刷洗、清水冲洗、组装设备等过程,非常耗时、耗力。20世纪40年代后期,CIP最先用于乳品行业,直到20世纪60年代中期,乳品工厂才正式开始使用自动的CIP清洗系统。20世纪90年代开始,随着PLC(可编程)、触屏等电子科技的发展,CIP清洗系统逐渐向着程序化、全自控化方向发展。

2 清洗基础介绍

2.1乳品工厂典型的沉积物及性质

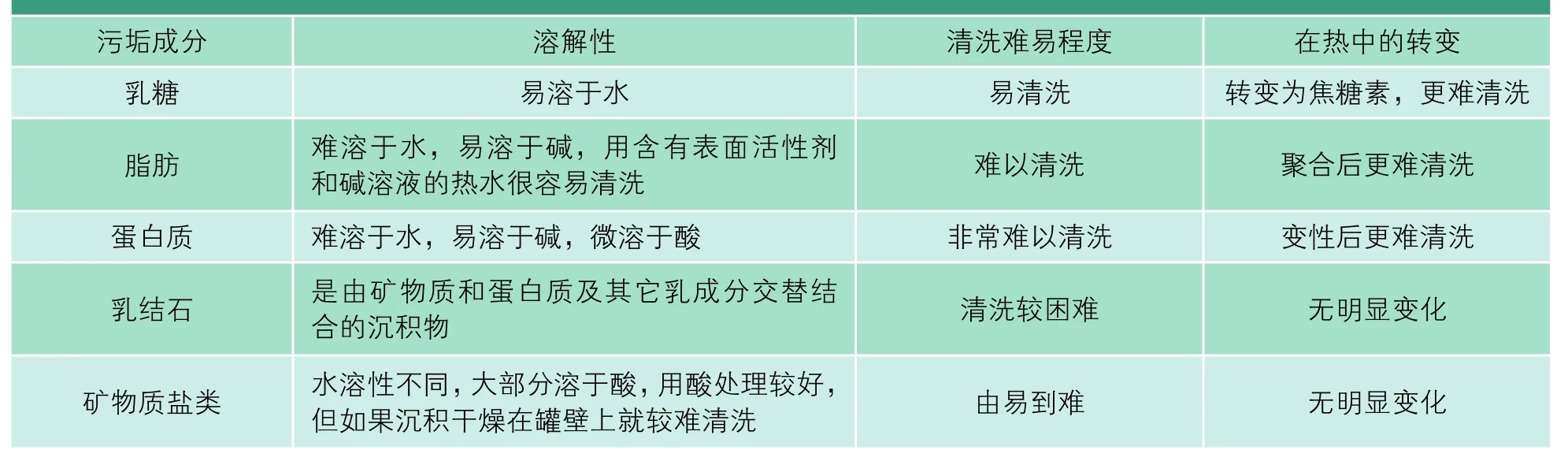

乳品工厂典型的沉积物及性质见表1。图1展示了蛋白质和无机盐的结垢程度与温度的关系,从图1可见,随温度升高,蛋白质结垢程度呈抛物线状态变化,而无机盐的积垢程度越来越严重。

2.2清洗的作用机理

清洗的作用机理主要包括以下5 个方面,而且CIP系统也需要依据以下5 个方面进行设计,以达到最好的清洗效果。

表1 乳品工厂典型的沉积物及性质

2.2.1水的溶解作用

水是极性化合物,对于油脂性污垢几乎没有溶解作用,对于碳水化合物(如糖)、蛋白质、低级脂肪酸有一定的溶解作用,而对于电解质及有机或无机盐类的溶解作用较强。

2.2.2热的作用

加热可以加速污垢的物理与化学反应速度,使其在清洗过程中易于脱落,从而提高清洗效果,缩短清洗时间。

2.2.3机械作用

机械作用是指由运动而产生的作用,如由于搅拌、喷射清洗液产生的压力和摩擦力。层流状态时不能发挥洗净效果,当流速达到一定程度后呈湍流状态时,才能表现出洗净效果。因此,系统设计时需要根据不同的清洗目标设定不同的流速、流量,以达到适当的清洗强度,同时又不浪费能源。

2.2.4界面活性作用

界面指相与相之间的交界面,即两相间的接触表面,这里指的是清洗液与污垢,污垢与被清洗物体(如管道、罐体等),被清洗物体与清洗液之间的交界面。界面活性作用是指这些界面之间有选择的物理或化学作用的总称,包括湿润、乳化、分散、溶解、起泡等。具有这种界面活性作用的化学物质称为表面活性剂。

2.2.5化学作用

是指清洗剂成分的化学反应,如氢氧化钠(NaOH)等碱性清洗剂与油脂的皂化反应、与脂肪酸的中和反应、对蛋白质的分解反应,硝酸(HNO3)等酸性清洗剂对无机盐性污垢的溶解反应,过氧化物、氯化物类清洗剂对有机性污垢的氧化还原反应,有机螯合剂对金属离子的螯合作用等。

图1 结垢程度与温度的关系图

图2 清洗液浓度与清洗时间关系图

清洗剂、清洗液的浓度或含量、清洗时间、清洗温度、清洗流量是影响清洗的5 个要素。这5 个要素中的任何一个都很重要,特别是在实际操作中,考虑到生产成本和生产效率的需要,必须对以上5 个要素进行逐一有效的控制,以保证它们彼此之间的相对平衡。

2.3.1清洗液浓度

提高清洗液浓度可适当缩短清洗时间或弥补清洗温度的不足,但是浓度的增高并不一定能有效地提高清洁效果,有时甚至会导致清洗时间的延长(图2),以及清洗费用的增加。

酸性清洗液的作用为杀死芽孢,清除矿物质盐类,清除一部分蛋白质;碱性清洗液的作用为杀死细菌,清除蛋白质、脂肪、糖,但碱性清洗液的腐蚀性大,冲洗和润湿性较差。一般情况下,酸性清洗液的浓度为1.0%~2.0%,碱性清洗液的浓度为1.0%~2.5%(对应的pH值为13.0~13.5)。

清洗过程中,为了确保清洗液浓度能够维持均匀、稳定的状态,应设计自动添加系统。同时,在清洗过程中要随时监控清洗液的浓度,要在酸、碱排放时测定清洗液浓度,同时根据流程进行回收。

2.3.2清洗时间

清洗时间受很多因素影响,如清洗剂种类、清洗液浓度、清洗温度、产品类型、生产管线布置以及设备的设计等。

延长清洗时间意味着人工费用增加,同时停机时间的延长也会造成生产效率下降和生产成本提高。但是如果一味地追求缩短清洗时间,可能无法达到清洗效果。

2.3.3清洗温度

是指清洗循环时清洗液所保持的温度,这个温度在清洗过程中应该保持稳定,而且其测定点是在清洗液的回流管线上。

升高清洗温度一般会缩短清洗时间或降低清洗液浓度,但是相应的能量消耗就会增加。

由于乳品工厂中的清洗主要是针对加工过程中产生在设备内表面上的乳垢,因此清洗温度一般不低于60 ℃。升高温度会提高化学反应的速度,温度每升高10 ℃,化学反应速度会提高1.5~2.0 倍。

随清洗温度升高,HNO3溶液的腐蚀能力加大,而清洗效果趋于平稳;NaOH溶液的腐蚀能力趋于平稳,而清洗效果加大,因此,HNO3溶液的清洗温度不宜过高,NaOH溶液的清洗温度可适当提高。对于一般加工设备的清洗而言,NaOH溶液的温度为80~90 ℃,HNO3溶液的温度为60~80 ℃。对于UHT设备的清洗而言,清洗温度需要明显的升高。另外,如果使用复合清洗剂,所选用的清洗温度要遵照供应商给出的建议。

2.3.4清洗流量

保证清洗过程中清洗液的流量实际上是为了保证清洗时的清洗液流速,这样能够在清洗过程中产生一定的机械作用,即通过提高流体的湍动性来提高冲击力,从而取得一定的清洗效果。提高清洗液流量可以缩短清洗时间,并补偿清洗温度不足。

一般来说,管路清洗流速不应小于1.5 m/s,立式储罐不应小于200~250 L/m2·h,卧式储罐不应小于250~300 L/m2·h,而换热器及机组的清洗应大于正常流速的10%。常用管径对应的清洗流量表见表2。

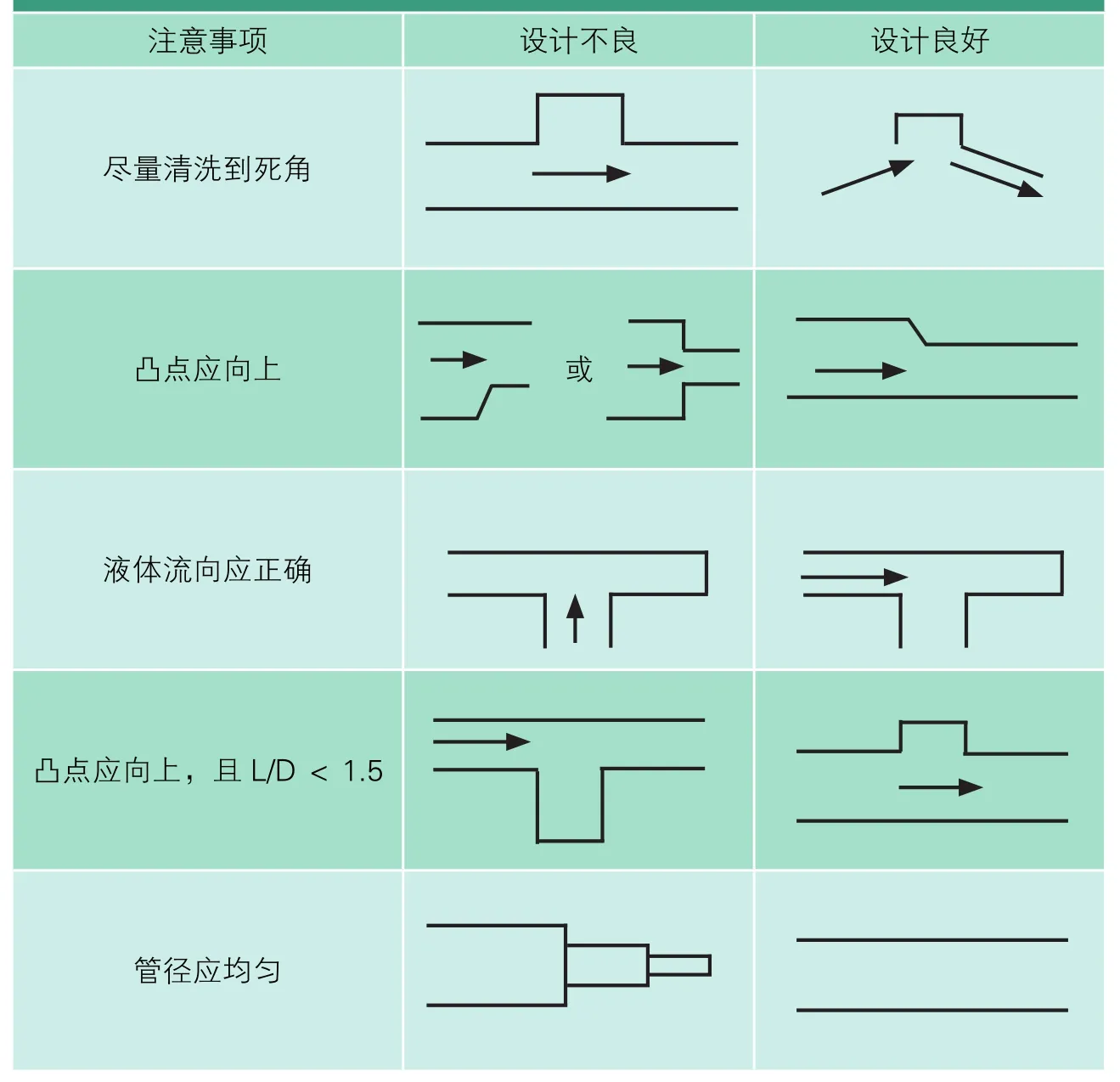

2.3.5管路设计

除以上因素外,管路的设计及清洗液的流动方向对清洗效果也会产生很大的影响,其中影响比较大的是阀组三通及管路末端位置。管路设计中应尽量避免T型接头,如不可避免,则T型管的长度(L)不可大于1.5 倍管径,即L/D<1.5。管路设计的注意事项见表3。

表2 常用管径对应清洗流量表

2.4CIP清洗流程

根据清洗线路中是否包含有受热表面,将乳品厂的CIP清洗程序分为2 类:①用于巴氏杀菌器和其它带受热表面的设备的程序;②用于管路系统、罐和其它不带受热表面的设备的程序。

这2 类清洗程序的主要不同点是第一类中必须包含一个酸洗循环,以除去受热设备表面上的变性蛋白质和盐类。

用于巴氏杀菌器“热组件”的CIP清洗程序包括以下几个步骤:(1)用温水冲洗10 min;(2)75 ℃碱性洗涤液(浓度为0.5%~1.5%)循环30 min;(3)用温水冲掉碱性洗涤剂,冲洗约5 min;(4)70 ℃酸溶液(HNO3,浓度为0.5%~1.0%)循环20 min;(5)用冷水后冲洗;(6)用冷水逐渐冷却约8 min。巴氏杀菌器通常在生产开始之前消毒,用90~95 ℃的热水循环,当回水温度不低于85 ℃之后,再循环10~15 min。

由管道、罐和其它不受热机件所组成的回路的CIP清洗程序由以下阶段组成:(1)用温水冲洗3 min;(2)75 ℃碱性洗涤液(浓度为0.5%~1.5%)循环10 min;(3)用温水冲洗3 min;(4)用90~95℃热水消毒5 min;(5)用冷水逐渐冷却约10 min(通常清洗罐时没有冷却阶段)。

表3 管路设计的注意事项及示意图

3 CIP工艺设计

3.1储罐系统

一般全配置为5罐制,即:碱罐、酸罐、热水罐、回收水罐(中和罐)、清水罐。酸碱罐内胆的材质为316L不锈钢,其余罐内胆材质为304不锈钢。关于储罐的容积,清洗液总量应保证CIP液的有效循环,而清洗液余量应考虑清洗液温降。

3.2清洗回路数的选择

清洗回路数的一般原则是:管路清洗为单独1 路,罐子清洗为单独1 路,杀菌负荷高的为1 路。具体设计需要根据实际情况进行匹配。

3.3换热器

常用的换热器形式为板式换热器和管式换热器。其中,板式换热器换热效率高,由于有板片胶垫,需要限定蒸汽压力并进行保护(不能超过3.0 bar),易产生失流状态,选型时需特别注意;管式换热器承压高,一般用蒸汽压力可达6.0~8.0 bar,相对板式换热器而言,其换热效率低一些(蒸汽潜热利用率低),易维护,没有胶垫,失流状态相对较少。

对换热器的形式没有严格要求,可根据现场实际情况进行选择。但是换热器的选型尤其需要注意选型面积不宜过大。一般制造厂家会对换热器的面积留有余量,而工程设计人员再留有一定余量,这是所选换热器面积普遍过大的主要原因,也造成了实际应用中很多换热器都存在失流状态,甚至产生水锤,导致换热器寿命严重降低。

根据笔者的经验,因CIP系统换热器工作时是变工况状态,换热器的一次温升应在30 ℃左右,不宜过大。

3.4浓酸碱系统

浓酸碱系统包括浓酸碱储存罐、气动隔膜泵和液位自动监控装置。气动隔膜泵可根据电脑自动进行卸料及酸碱的输送。关于液位自动监控装置,根据笔者经验,宜选择电极式液位开关、磁翻板液位,这样能够保证稳定运行,而其它型式的液位显示及控制,由于浓酸碱具有腐蚀性,不能够保证稳定性。

3.5工艺阀门

工艺水阀门应选择气动球阀,因为球阀是线性开关,可减少震动。清洗供液及回液阀门应选择气动座阀,可靠性高于蝶阀。阀门带反馈接近开关,可在电脑上显示阀门的开启位置,以确保安全性,在阀门出现故障时可报警。

3.6蒸汽减压系统

蒸汽减压系统可使蒸汽稳定在一定的压力范围内,有利于自动调节及蒸汽潜热的利用。减压站的典型安装图见图3,减压站应配置汽水分离器,用以分离蒸汽中的水分。由于水膜会降低换热器的换热系数K,降低换热效率,因此将蒸汽中的水分分离后,可以提高减压阀及比例调节阀的寿命,同时可以提高换热器的换热效率。实际工作中各厂家对汽水分离器不够重视,很少有厂家配置此项。

3.7流程自动控制

清洗流程全自动控制,并连接回液泵,根据回液流量开关的检测,判断每项清洗介质的回液是否结束,避免清洗介质混合交叉。

关于回液流速,流速高于1.2 m/s时为有效清洗时间并计时。这点非常重要,目前国内一般没有流速检测,这就导致虽然达到了清洗时间但是并不能达到清洗效果。

关于回液温度,回液温度满足清洗要求时才是有效的清洗时间并计时。

3.8蒸汽调节系统

蒸汽调节阀一般分为线性、等百分比、快开3 种类型。对于CIP换热器这种变量调节工况,选用等百分比型调节阀。

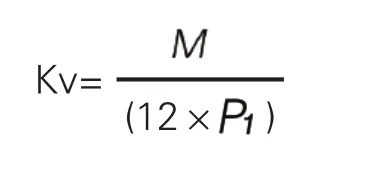

选择调节阀时,应计算阀门的Kv值,而不能简单地以管道口径来进行选择。Kv值是指单位时间内、在测试条件下管道保持恒定压力,管道介质流经阀门的体积流量,或质量流量,即阀门的最大流通能力。流量系数值越大,说明流体流过阀门时的压力损失越小。典型调节阀的Kv值见表4。Kv值的计算公式为:

图3 减压站的典型安装图

表4 典型调节阀的Kv值

3.9冷凝水回收

设定在换热器不失流的温度下进行热水回收,以达到能源的最大利用。设计回收与排放的切换阀,在比例带以外的温度进行回收,在比例带范围内小温差时直接进行排放,以保证足够的背压,换热器不至于发生失流情况。

冷凝水管线分为下降管和上升管,即分为有背压和无背压管线。直接排放的属于无背压,进行密闭管线回收的属于有背压。在设计时,有背压管线的管径需要比无背压管线的管径大一号。

3.9.1单疏水管线管径

疏水阀后的排放管内是汽水两相流,水的体积占1%,蒸汽体积占99%,所以需要按照合理的蒸汽流速来确定管径,而不是按照所占体积很小的冷凝水来确定。管径偏小的话,会增加闪蒸蒸汽的流速,背压增加,导致水锤现象,降低疏水阀的排量,使制程积水。疏水阀后的排放管是输送湿蒸汽的管道,应按较低的流速(15~20 m/s)来确定管道口径。

3.9.2公共回收管线设计

有时,多个疏水阀的排放管连接到一根公共回收管上。公共回收管为非满溢管,并沿流动方向向下倾斜,直排或排至开式集水槽中;如果条件允许也可排至闪蒸罐中。公共回收管的口径需要根据正确选型的接入支管口径沿流动方向逐渐增加。

4 自控系统设计

4.1温度控制单元

由于换热器的加热速度较快,在换热器的出口管段上通常需安装温度传感器,以实时测量加热后的水温,并输出信号来控制蒸汽管道上的气动调节阀,自动调节蒸汽流量,以控制加热速度,并确保加热后的水温不超过设定的清洗温度。

4.2浓度控制单元

浓碱液或浓酸液的添加可通过气动隔膜泵来实现。由于添加量比较少,添加时间较短,这一过程可安排在清洗液循环加热的过程中进行。在回流管段上安装电导率传感器,可实时测量浓缩液添加过程中清洗液的浓度,并输出信号来控制气动隔膜泵的启停,从而确保清洗液的浓度达到设定的清洗浓度。

4.3液位控制单元

通常,需要设置液位检测装置来控制罐体的液位,防止管内水溢流及离心泵空转。一般可通过安装液位开关或液位传感器来实现,一般设置高、中、低液位。

4.4气动阀门开关检测

全自动系统中,由于气动阀门数量较多,控制程序较为复杂。每个气动阀门上需安装开关检测装置,以实时监测阀门开关情况,便于在阀门出现故障时及时停止相关程序的运行,同时可将出现故障的阀门指示在操作界面上,便于人员检修阀门。开关检测装置可通过安装接近开关或CU单元(反馈及控制一体化单元)来实现。

4.5气动搅拌

碱罐需要进行气动搅拌以防止碱低温析出,可依据实际情况进行设定,自动进行气动搅拌。

4.6历史曲线

设计实时曲线及历史曲线查询,以便实现清洗过程的全程可查询。

4.7数据报告

应为可选择时段的数据报告,能够查询清洗供液温度、回液温度、电导率、清洗时间等清洗参数。

4.8可追溯

提供数据通讯接口,对整厂的可追溯系统提供数据传输。

4.9自清洗系统

CIP系统长时间使用后,由于清洗过程中产生的奶沫等会对CIP储罐造成部分污染,所以设计自清洗系统来进行定期清洗。

5 其它注意事项

全自动CIP清洗系统在设计和使用时还应注意以下几点:①各手动阀门布置在易操作的位置;②各气动阀门布置在易观测、易检修的位置;③在管道与阀门的配合设置中,应尽量保证在系统不运行的情况下管道中无积水;④在排放口管段上安装1 个视镜,以方便操作人员在使用过程中监测残液排放情况;⑤PLC控制柜宜单独放置,并对空气湿度及温度进行调节控制,以保证电气元件的安全和寿命;⑥应定期对蒸汽过滤器的过滤网进行清洁、检查、维护,以保证蒸汽自动阀门的运行安全。C

[1] 金世琳等. 乳品工业手册. 北京:轻工业出版社,1987:615-627.

[2] 谷鸣. 乳品工程师实用技术手册. 北京:中国轻工业出版社,2009:9-13.

[3] 斯派莎克工程(中国)有限公司斯派莎克. 蒸汽和冷凝水系统手册. 上海:上海科学技术文献出版社,2007.

[4] 赵思明. 食品工程原理. 北京:科学出版社,2009.

[5] Hui Y K. Dairy Science and Technology Handbook,Y. K Hui,. New York:John Wiley & Sons Inc.,1993.

Review of Automatic CIP System

LU Cheng-lei

(Heilongjiang Realgoal Technology Co., Ltd.)

CIP system is the cleaning in place for the food factory,which is necessary for the dairy factory. The development of cleaning system,process,and its application in dairy production were summarized. According to the working practice,the basic theory,process design,equipment selection,and the application of CIP system were introduced.

CIP design;model selection;energy conservation

卢成雷(1979-),男,工程师,主要从事乳品工艺设备的设计、安装工作。

2015-11-24)