基于Kolmogrov−Smirnov检验和LS−SVM的机械设备故障预测

王恒,马海波,黄希,花国然

基于Kolmogrov−Smirnov检验和LS−SVM的机械设备故障预测

王恒,马海波,黄希,花国然

(南通大学机械工程学院,江苏南通,226019)

提出一种基于Kolmogrov−Smirnov检验和LS−SVM的机械设备故障预测新方法。基于K−S检验计算参考样本与正常状态样本经验分布函数的相似度,确定2个样本是否属于同一分布,即设备是否处于相同的运行状态,实现对设备运行退化状态进行识别,并采用当前退化状态与正常状态的K−S距离作为性能评估量化指标,在此基础上给出基于K−S检验和LS−SVM的设备故障预测系统框架。研究结果表明:该方法可以有效地对设备进行退化评估和故障预测,计算效率高,具有较好的适用性。

故障预测;退化评估;K−S检验;最小二乘支持向量机

故障预测与健康管理(prognostics and health management,PHM)是近年来提出的一种集故障诊断、故障预测和健康管理能力与一体的新型系统[1−3],它借助于信息化、智能化手段对关键部位的故障进行实时检测与隔离,并预测装备关键部位的剩余寿命。PHM系统对实现基于状态的维护和管理、提高设备运行安全性、可靠性和可维护性具有重要的意义。PHM系统的构建必须以具有高准确率的故障预测技术为基础。设备故障预测,也称剩余寿命预测,是指在规定的运行工况下,能够保证设备安全、经济运行的剩余时间,属于故障诊断定量研究的最高层次[4]。目前大多研究集中在基于数据驱动的故障预测方法,主要包括神经网络模型[5−6]、比例风险模型[7]、支持向量数据描 述[8−9]、隐马尔可夫模型及其改进模型[10−12]等。然而,上述方法过于依赖于退化特征提取的结果,特征提取方法与退化指标的选取对评估结果有较大的影响,同时如何在小样本条件下构建寿命预测模型、提高预测精度也是亟待研究和解决的问题。当无法判断一组样本信号属于何种分布时,可以采用经验分布函数描述。经验分布函数不受概率密度函数形式和连续性的影响,可以自由的描述任意随机样本。当需要检验2组或多组样本是否来自于同一未知分布时,可以比较它们的经验分布函数接近程度。Kolmogorov−Smirnov检验是一种用于检测2个随机分布之间相似状况的非参数统计方法[13]。它通过计算待检验信号的经验分布函数和参考信号的经验分布函数之间的最大垂直距离,并以此作为经验分布函数相似性的度量。ANDRADE等[14]认为,待检验机械设备发生故障时,实际测得的样本信号的结构会发生相应的变化,从而使待测信号的经验分布函数发生变化。本文作者提出一种基于K−S检验和最小二乘支持向量机(least squares support vector machine,LS−SVM)的机械设备故障预测方法。该方法不需要对原始数据进行退化特征提取,直接基于原始数据进行计算,能够有效地实现设备退化状态分类和性能评估,并利用退化评估的结果进行寿命预测,通过某轴承故障预测结果验证了本文所提方法的有效性和适用性。

1 基本理论

1.1 Kolmogorov−Smirnov检验原理

假定样本数据集合为=(1,2,…,x),将样本的观测值1,2,…,x按照从小到大排列,为(1)≤(2)≤(m),则样本的经验分布函数F()定义为

设参考随机信号样本的EDF为R(),待检验随机信号样本的EDF为F(),经验分布函数R()和F()的Kolmogorov−Smirnov距离定义如下:

统计量所对应的显著水平由可靠性分布函数Q表示:

式中:

式中:和分别为参考随机信号样本和待检验随机信号样本的样本容量;e为有效点数,有效点数越多,则得到的信号相似度的准确性及可信度就越高。若2组信号有相似的经验分布函数,则趋于0,()趋于1。反之,2组信号差异越大,则越大,()越趋于0。对于统计量,一般称为Kolmogorov−Smirnov距离,即K-S距离。

1.2 LS-SVM简介

最小二乘支持向量机LS−SVM是标准支持向量机的一种扩展,它与标准支持向量机的主要区别是采用了等式约束,并将求解优化问题转成求解线性方程,避免了求解耗时的受约束的二次型规划QP问题,求解速度相对加快,其需要预先确定的参数也比标准支持向量机算法少。

2 基于K−S检验和LS−SVM的机械设备故障预测

设备退化评估与预测的任务是对机械设备的运行状态分类,构造指标准确评估性能衰退规律,确定衰退起始时间和失效临界时间,在此基础上建立模型有效预测剩余寿命。本文提出的基于K−S检验和LS−SVM的机械设备故障预测主要包括原始数据获取模块、退化状态评估模块和寿命预测模块3个部分,主要步骤如下(步骤(1)~(3)如图1所示、故障预测框架如图2所示)。

图1 基于K−S检验的退化状态识别流程图

图2 基于K−S检验和LS−SVM的故障预测框架

1) 采用K−S检验对比参考样本待测样本的相似度,确定两样本是否来自于同一分布,即两样本是否处于同一状态;若参考样本与待测样本相似,则获取下一个待测样本继续与当前的参考样本进行K−S检验。

2) 若参考样本与待测样本不相似,则将原待测样本之后的个样本与参考样本进行K−S检验,确定是否由于原待测样本的异常而造成误判,若是误判则获取下一个待测样本继续与当前的参考样本进行K−S检验,否则表明状态转移,并将原待测样本替换参考样本继续新一轮的K−S检验。

3) 计算当前状态与正常状态的K−S距离作为量化设备性能退化程度的评估指标,并确定设备性能早期衰退点和失效临界点。

4) 根据步骤1)~3)确定的状态数提取设备各个退化状态的原始数据样本,建立退化状态实例库。

5) 以设备早期衰退为时间起点,基于退化状态和故障状态K−S距离训练面向设备全寿命状态下的LS−SVM预测模型参数。

6) 将新的待测数据(原始数据)作为输入,基于K-S检验进行退化状态识别,输出最小的K−S距离所对应的状态即为设备当前所处的退化状态。

7) 以当前状态的K−S距离为输入,基于LS−SVM预测当前状态对应的剩余寿命,用于指导设备维护和健康管理。

3 应用研究

应用研究所用的轴承振动数据来自美国USFI/UCR智能维护中心,图3所示为实验装置的示意图。主轴上安装4个Rexnord ZA−2115双排列轴承,主轴由直流电机通过皮带驱动,每个轴承每排有16个滚动体,所有轴承均采用油润滑。采样频率为20 kHz,每隔10 min采集1次数据,每个文件包括20 480个数据。轴承1在连续运转约163 h时外圈出现严重损伤,共采集980组数据,本文采用轴承1的全寿命数据进行分析讨论。

图3 轴承全寿命实验装置示意图

3.1 轴承性能退化评估

目前在工程上普遍采用振动数据的均方根和峭度指标来监测设备的运行状态。图4所示为轴承1的均方根和峭度指标。由图4可知:均方根与峭度指标均不能有效地反映轴承一系列的退化状态,尤其是对于轴承早期性能的退化,基本没有表现出来。

(a) 峭度指标;(b) 均方根

轴承刚刚开始运行的状态可以看作为健康状态,取前4 h的振动信号样本作为轴承运行的健康状态,基于本文提出的K−S检验的轴承退化状态转移如图5所示。由图5可见:980组轴承全寿命数据共出现了58次状态转移。在正常运行阶段出现了2次状态转移,说明新轴承在早期存在磨合。在性能退化阶段出现了38次状态转移,其状态转移曲线逐渐变陡,说明状态转移的速率逐渐增加,但是在此阶段还存在小段的状态平稳区间。由于此实验是对轴承进行加速寿命测试,每个退化状态的驻留时间较短。在严重故障阶段,一共19组文件,状态转移了18次,说明此阶段状态极不稳定,轴承处于严重持续磨损状态。轴承全寿命K−S距离指标如图6所示。可见:随着状态的转移,各状态相对于正常运行状态的K−S距离呈现逐渐增大的趋势,表明轴承的退化程度越来越深;当第58次状态转移时,当前状态与正常运行状态的K−S距离为1,即2个状态完全不相似,说明从962号文件开始轴承进入了严重故障状态,这与均方根与峭度指标检测的结果相同。

图5 基于K−S检验的轴承状态转移图

图6 轴承全寿命K−S距离退化指标

3.2 轴承剩余寿命预测

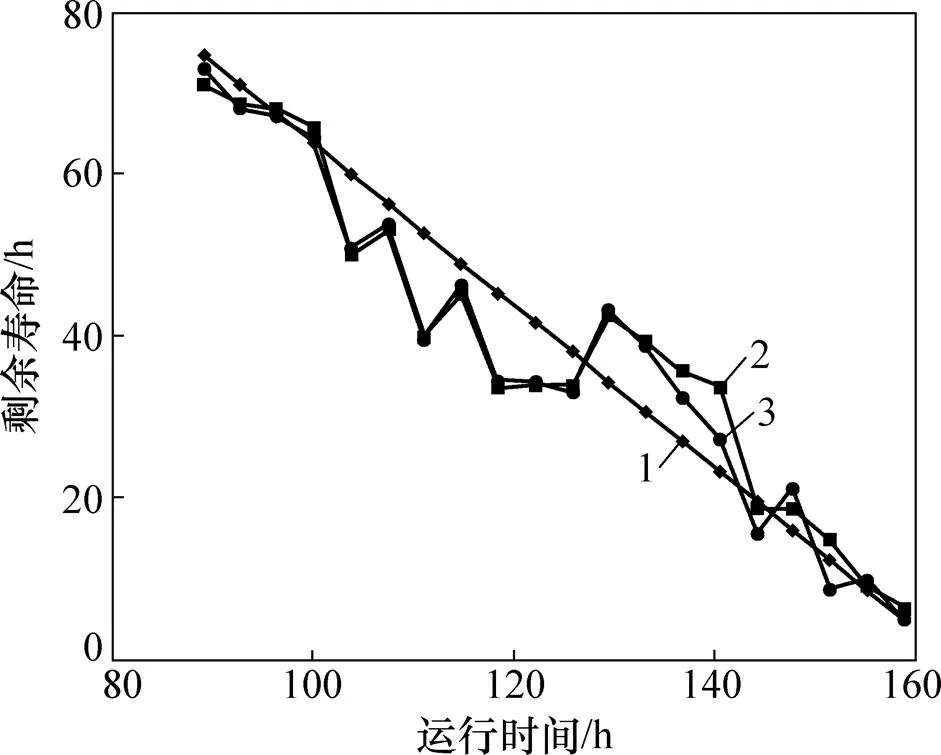

由于只有1组全寿命实验数据,因此将其分成2部分,奇数号文件作为模型的训练样本,剩余文件作为验证样本,并将2组数据重新编号,从而可以模拟同工况下模型的预测状况。取测试数据中的轴承衰退起始点及5%,10%,15%,…,95%等20处的K−S距离作为测试样本输入模型,基于LS−SVM和BP神经网络预测各点的剩余寿命,结果如图7所示。

1—实际剩余寿命;2—BPNN预测值;3—SVM预测值。

为对比和评估预测效果,计算20个预测点的绝对均值(MARE)、均方根误差(RMSE)、归一化均方误差(NMSE)、平均相对误差(MAPE),计算公式如下:

式中:y和分别为实际剩余寿命和预测值;为样本数。

计算结果如表1所示。从表1可以看出:20个点的预测结果能较好地逼近真实剩余寿命,LS−SVM预测精度高于BPNN,但是并不能完全逼近真实值,而是在真实值附近上下波动,这是输入K−S距离中残留的随机性所致。

表1 剩余寿命预测误差

4 结论

1) 提出了基于K−S检验的退化评估方法,直接利用原始数据参与计算,无需对原始数据预处理和特征提取,算法简单、计算效率高。

2) 提出了K−S距离作为性能退化指标,与均方根和峭度等传统的指标相比,不但可以检测到早期故障点和严重故障点,还可以在性能退化阶段进一步检测出一系列的退化状态。

3) 提出了基于K−S检验和LS−SVM的设备寿命预测框架,实现了面向小样本条件下的故障预测。

[1] 曾声奎,MICHAEL G, PECHT M, 等. 故障预测与健康管理技术(PHM)的现状与发展[J]. 航空学报, 2005, 26(5): 610−616.ZENG Shengkui, MICHAEL G, PECHT M, et al. Status and perspectives of prognostics and health management technologies[J]. Acta Aeronautica et Astronautica Sinca, 2005, 26(5): 610−616

[2] DJURDJANOVIC D, LEE J, NI J. Watchdog Agent: an infotronics-based prognostics approach for product performance degradation assessment and prediction[J]. Advanced Engineering Informatics, 2003, 17(3/4): 109−125.

[3] ZIO E. Reliability engineering: old problems and new challenges[J]. Reliability Engineering and System Safety, 2009, 94(2): 125−141.

[4] 王国彪, 何正嘉, 陈雪锋, 等. 机械故障诊断基础研究“何去何从”[J]. 机械工程学报, 2013, 49(1): 63−72. WANG Guobiao, HE Zhengjia, CHEN Xuefeng, et al. Basic research on machinery fault diagnosis: what is the prescription[J]. Journal of Mechanical Engineering, 2013, 49(1): 63−72.

[5] HUANG R Q, XI L F, LI X L, et al. Residual life predictions for ball bearings based on self-organizing map and back propagation neural network methods[J]. Mechanical Systems and Signal Processing 2007, 21(1): 193−207.

[6] 陈保家, 陈雪峰, 何正嘉, 等. 利用运行状态信息的机床刀具可靠性预测方法[J]. 西安交通大学学报, 2010, 44(9): 74−77. CHEN Baojia, CHEN Xuefeng, HE Zhengjia, et al. Operating condition information-based reliability prediction of cutting tool[J]. Journal of Xi’an Jiaotong University, 2010, 44(9): 74−77.

[7] GHASEMI A, YACOUT S, OUALI M S. Evaluating the reliability function and the mean residual life for equipment with unobservable states[J]. IEEE Transactions on Reliability, 2010, 59(1): 45−54

[8] PAN Yuna, CHEN Jin, GUO Lei. Robust bearing performance degradation assessment method based on improved wavelet packet–support vector data description[J]. Mechanical Systems and Signal Processing, 2009, 23(3): 669−681.

[9] LUO Hui, WANG Youren, CUI Jiang. A SVDD approach of fuzzy classification for analog circuit fault diagnosis with FWT as preprocessor[J]. Expert Systems with Applications, 2011, 38(8): 10554−10561.

[10] LIU Qinming, DONG Ming, PENG Ying. A novel method for online health prognosis of equipment based on hidden semi-Markov model using sequential Monte Carlo methods[J]. Mechanical Systems and Signal Processing, 2012, 32: 331−348.

[11] CAMCI F, CHINNAM R B. Health-state estimation and prognostics in machining processes[J]. IEEE Transactions on Automation Science and Engineering, 2010, 7(3): 581−597.

[12] PENG Y, DONG M. A prognosis method using age-dependent hidden semi-Markov model for equipment health prediction[J]. Mechanical System and Signal Processing, 2011, 25(1): 237−252.

[13] 从飞云, 陈进, 董广明. 基于AR模型的Kolmogorov−Smirnov检验性能退化及预测研究[J]. 振动与冲击, 2012, 31(10): 79−82. CONG Yunfei, CHEN Jin, DONG Guangming. Performance degradation assessment by Kolmogorov−Smirnov test and prognosis based on AR model[J]. Journal of Vibration and Shock, 2012, 31(10): 79−82.

[14] ANDRADE F A, ESAT I, BADI M N M. A new approach to timedomain vibration condition monitoring: gear tooth fatigue crack detection and identification by the Kolmogorov−Smirnov test[J]. Journal of Sound and Vibration, 2001, 240(5): 909−919.

(编辑 赵俊)

Prognostics of mechanical equipment based on Kolmogrov−Smirnov test and LS−SVM

WANG Heng, MA Haibo, HUANG Xi, HUA Guoran

(College of Mechanical Engineering, Nantong University, Nantong 226019, China)

A novel performance degradation assessment method based on K−S test was presented. The similarity between empirical distribution function of normal condition sample and that of test sample was calculated by using Kolmogrov−Smirnov test, and then whether the two samples came from the same distribution, i.e., whether the equipment in the same state or not could be judged, so the degradation statements could be identified. The K−S distance between current state and normal state was calculated as the performance index to assess the degradation. According to that result, the prognostic system framework based on K−S test and LS−SVM was given. The result shows that the proposed method can realize the performance degradation assessment and prognostics effectively and prove to be adaptive.

prognostics; degradation assessment; K−S test; least squares support vector machine

10.11817/j.issn.1672-7207.2016.06.014

TH17;TP206

A

1672−7207(2016)06−1924−06

2015−06−10;

2015−09−20

国家自然科学基金资助项目(51405246);江苏省自然科学基金资助项目(BK2011391)(Project(51405246) supported by the National Natural Science Foundation of China; Project(BK2011391) supported by the Natural Science Foundation of Jiangsu Province)

花国然,博士,教授,从事先进制造技术研究;E-mail:huagr@ntu.edu.cn