特材零件除油工艺参数的优化研究

王长青,薛凤举,钟声,崔砚,班建钢

(北京航天控制仪器研究所,北京100039)

特材零件除油工艺参数的优化研究

王长青,薛凤举,钟声,崔砚,班建钢

(北京航天控制仪器研究所,北京100039)

特材零件除油作为表面处理重要而又关键的环节,直接影响表面膜层的形成和性能。本文重点论述了除油工艺的重要性和特材零件油污的来源,并有针对性的对汽油浸泡、表面活性剂超声清洗、阴极电解除油等除油方法进行试验研究,优化各工序工艺参数。除油效果采用水润法进行检验,检验结果表明:试验确定的除油工艺方法合理,效果明显,去除了特材基体表面油污,露出了活泼的特材基体,为特材表面获得优良的表面处理膜层打下了基础。

特材零件;除油;工艺参数;优化研究

0 引言

工件表面除油是特材零件表面处理中重要而又关键的一道工序,它的作用是十分重要的,直接影响表面膜层的形成及其性能[1]。

首先,除油质量会直接影响表面处理膜层的质量。要保证镀层质量,与镀液接触的被镀工件必须是基体材料的金属表面,即工件表面不能有任何微小的油污、锈蚀物或其他杂物,这样基体材料表面才能很好的被镀液所浸润,形成的表面膜层才能平整光滑,并且与工件表面牢固结合。

其次,工件除油不彻底,油污也可能造成镀液被污染毒化,影响整个镀槽其他工件的镀层质量,严重时可使镀液提前报废。

特材零件表面油污的主要来源有以下几个方面[2]:

1)工件在机械加工过程中,如车、铣、钻、磨等工序,都需要使用润滑油、切削液、防锈油等,如图1所示为工件数控铣削加工过程中,数控机床向工件表面喷洒切削液,工件表面会残存部分切削液。

2)工件机械制造成型后,在库存及运输过程中为防止表面产生腐蚀、生锈或磨损,需要使用各种防锈油脂及缓蚀剂等。

3)部分工件需要进行机械抛光,抛光后表面留有抛光膏、蜡及金属屑等污物。

图1 数控机床向工件表面喷洒切削液Fig.1CNC machine spraying cutting fluid to spare parts surface

综上分析油污的来源和种类,适合特材零件的除油方法主要包括汽油浸泡、表面活性剂超声清洗、阴极电解除油等。本文将通过大量试验研究,确定各工序的工艺参数和操作方法,以获得特材零件表面处理前洁净、活泼的特材表面。

1 汽油浸泡

汽油作为常见有机除油溶剂,其原理基于汽油可溶解金属表面的油污。汽油较小的表面张力(20mN/m~35mN/m)可很好地润湿特材工件表面的油膜,并渗透到油膜的微孔和缝隙中将油脂溶解去除。汽油可去除各类油脂,其特点为:除油速度快、效率高,对金属表面不腐蚀。

试验研究中采用汽油浸泡法对零件进行初步除油,如图2所示。经过大量的试验研究发现,当浸泡时间小于3min时,有大部分油脂残留;当浸泡时间大于3min时,大部分油脂基本去除,而且在除油过程中手动翻转工件,除油效果更好。据此,确定了汽油浸泡除油的工艺参数如下:

除油溶剂:20#汽油;

操作温度:20℃~25℃;

浸泡时间:3min~5min;

搅拌方式:手工翻转。

图2 特材试件汽油浸泡操作示意图Fig.2Operation chart of special material test specimens gasoline soaked

2 表面活性剂超声清洗

2.1表面活性剂超声清洗的作用原理

(1)超声波的作用

超声波清洗基于超声波在溶液中的空穴现象原理。蒸汽压力大的溶液可以生成大量气泡,当液体的温度升高时,蒸汽压力会增大。由于空化泡的内、外压力相差十分悬殊,空化泡破裂时会产生几十兆帕压力的冲击波撞击,黏附在工件表面的各种油污被破坏并剥落。在被清洗的工件表面的连续超声波微量爆炸,不断地促使污物汽蚀,产生破裂并使清洗液渗透到油膜与金属的界面。因此,超声波空穴效应和除油溶液的共同作用加速了除油的清洗过程。此外,超声波在溶液内的反射所产生的声压也促进了溶液的搅拌作用和除油液的流动,以及在工件表面的变换。

常见的超声清洗是采用槽内浸洗,即将零件浸入盛有清洗液的超声波清洗槽内进行清洗的。为了加强清洗的效果,试验研究中选择表面活性剂的水溶液作为除油清洗液。

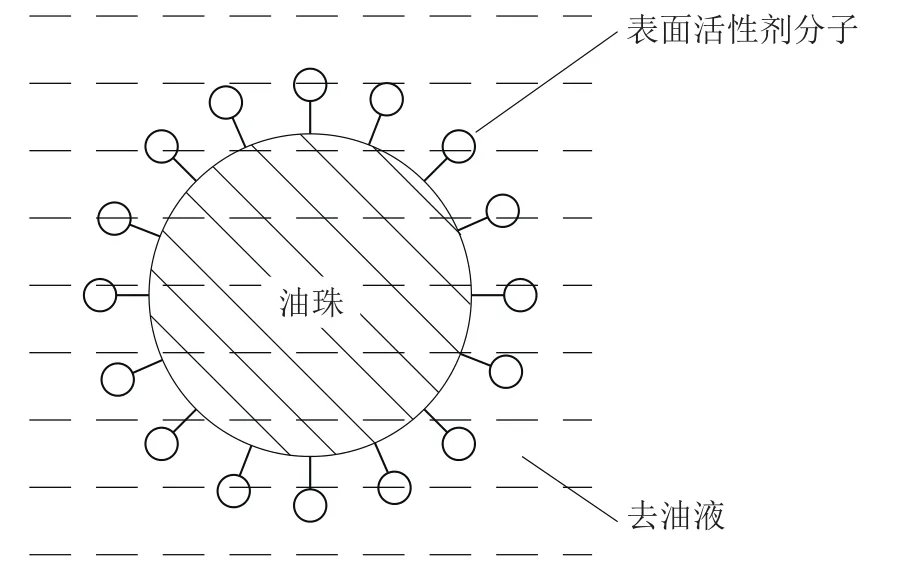

(2)表面活性剂的作用

表面活性剂能降低水及界面的张力之外,还应具有良好的润湿、渗透、乳化、增溶及分散等性能,除油过程中靠这些性能的作用可以有效地清除金属表面的油污[3]。

表面活性剂有亲水基和亲油基两种化学基团,当油污工件浸泡在除油液中后,水溶端的基团被溶于水,而且油溶端溶于工件表面的油膜,如图3所示。这样表面活性剂就像连接器一样把不相容的两种液体——水溶液和油连在了一起,而且,由于水比油多而连为连续相,水完全把油包围而孤立、分散的油滴,在溶液对流作用以及超声波机械振动的外力作用冲击下,离开工件的表面,表面活性剂渗透进油和金属的界面后,迅速润湿了界面,进一步降低了油对工件表面的亲和附着力,乳化成小油滴后,离开工件表面,分散在除油溶液中。

图3 表面活性剂除油原理示意图Fig.3The principle schematic of surface active agent degreasing

2.2表面活性剂超声清洗工艺参数研究

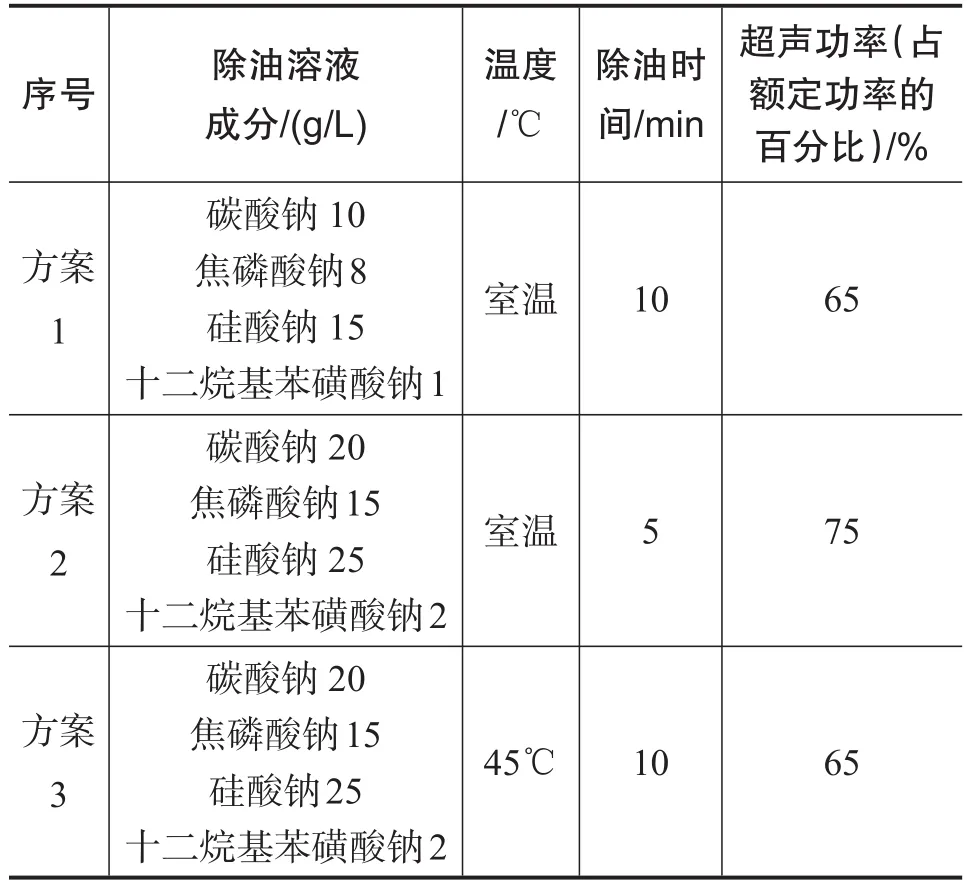

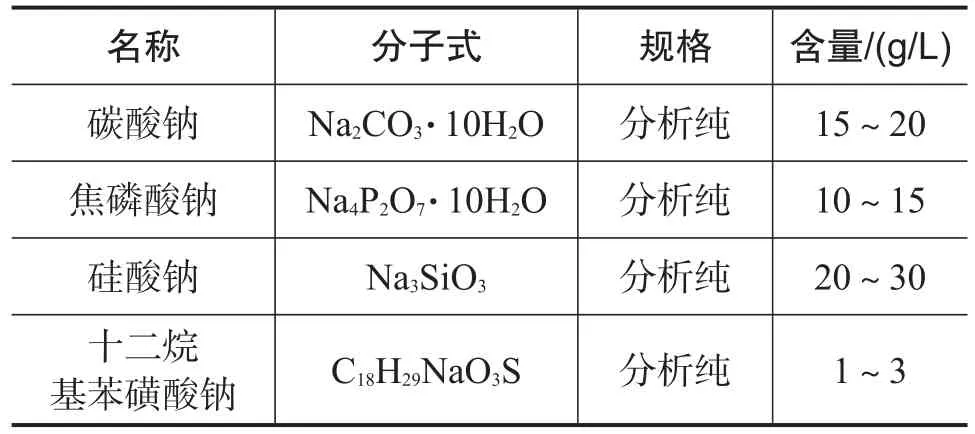

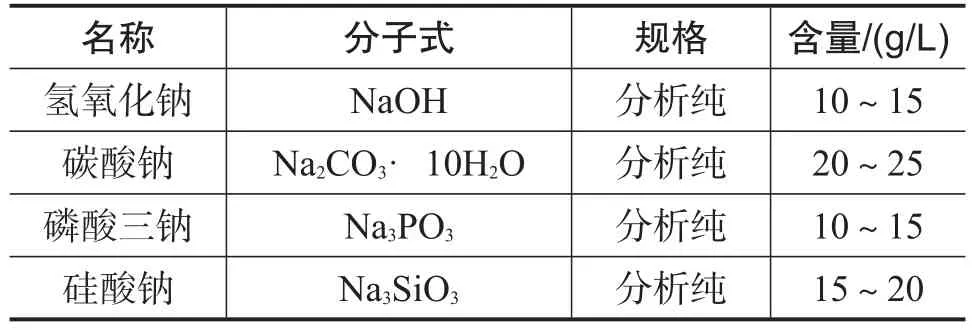

特材零件的加工精度很高,一般的高浓度碱性除油溶液(如氢氧化钠溶液)会与特材基体发生反应而使其尺寸精度发生变化,因此在试验中选择碱性盐——碳酸钠、焦磷酸钠和硅酸钠作为除油溶液的主盐,为了增强除油效果,碱性除油溶液中加入了十二烷基苯磺酸钠作为表面活性剂。此外,超声清洗的时间和功率设置也会对零件的除油效果有一定影响,而且超声清洗的功率过大,会造成零件的尺寸精度发生变化。基于以上分析,拟定了三种试验方案对特材试件进行表面活性剂超声清洗处理,如表1所示。

经过以上三个方案超声清洗试验,特材试件表面的油污都在一定程度上有所减少,采用方案一的试件有部分油污残存,除油效果不明显,这与除油溶液中碳酸钠,焦磷酸钠和硅酸钠的浓度较低有关,此外十二烷基苯磺酸钠的浓度也较低,乳化作用较小,也会影响方案1的除油效果。方案2和方案3处理后的特材试件表面油污清洗很干净,但是方案2试验过程中产生大量超声气泡,除油后的试件存在崩边现象,出现该现象是因为超声清洗机功率设置过大,超声振动造成碰撞从而引起崩边。方案3试验过程中,超声气泡适中,除油效果明显,试件的尺寸精度变化较小,符合特材六面体除油工序的要求。综合分析以上试验结果,表面活性剂超声清洁的工艺参数如表2。

表1 表面活性剂超声清洗试验方案表Table 1List of surface active agent and ultrasonic cleaning test schemes

表2 表面活性剂超声清洗工艺参数表Table 2The technological parameters of surface active agent and ultrasonic cleaning

3 阴极电解除油

电解除油又称电化学除油,是将黏附有油污的零件浸泡在碱性电解质溶液中,零件作为阳极或阴极,采用不锈钢或镍板等耐碱蚀金属材料作为辅助电极,在直流电的作用下去除零件表面的油污。电解除油液的组成与化学碱性除油液相似,配制得当的碱液既可以用于化学除油,也可以用于电解除油。其区别在于电解除油是依靠电解作用强化除油的效果。因此电解除油比化学除油更快,更有效,除油更干净彻底。

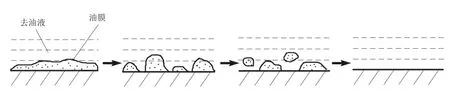

3.1电解除油的作用机理

电解除油除了具有化学除油的皂化和乳化作用之外,还具有电化学的作用。在电解条件下,电解的极化作用降低了油污与溶液界面的张力。除油液对零件表面的润湿性和渗透作用增强,使油膜与金属表面的黏附力下降,油污易于剥离,并分散在溶液中,经乳化而除去,如图4所示[4]。

图4 电解除油机理Fig.4The mechanism of electrolytic degreasing

零件无论是作阳极或阴极,其表面都有大量的气体析出,其电化学反应式为:

这些气体猛烈撞击并撕破油膜,使油膜分裂成小油滴而脱离零件表面。气体对溶液又起到搅拌作用,加速了零件表面的除油速度。

3.2阴极电解除油工艺参数的确定

电化学除油溶液的配方成分与化学除油的组成大致相同。由于电化学除油效率高,除油速度快并且彻底,因此电化学除油液中碱的浓度可以比化学除油中的低些。另外,在电化学除油液中只要使用了磷酸盐、硅酸盐等,弱乳化分散作用就已经足够,不需要像化学除油那样再添加具有强乳化、分散作用的表面活性剂。

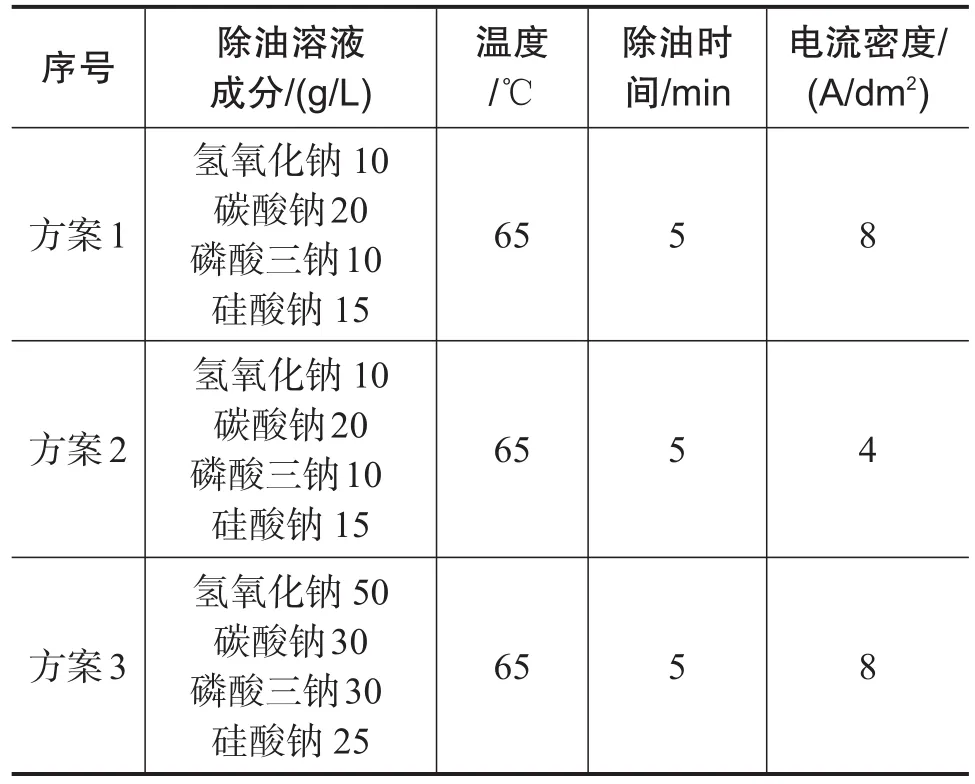

综合以上因素,试验中采用低浓度氢氧化钠、碳酸钠、磷酸三钠和硅酸钠作为阴极电解除油溶液,拟定三种试验方案对特材试件进行阴极电解除油,如表3所示。

试验研究发现,方案1电解除油过程中,在特材试件上产生了适量气泡,除油后试件表面呈现金属光泽,无油膜。方案2电解除油过程中,特材试件上产生的气泡较少,除油后试件上有少量油膜,除油效果不如方案1明显。方案3的除油溶液浓度较高,电解除油过程中产生了适量气泡,除油效果明显,但是高浓度的氢氧化钠对特材基体有溶解作用,不适合特材零件的电解除油处理。图5所示的为特材试件阴极电解除油过程。根据试验分析,确定电解除油工艺参数如表4所示。

表3 阴极电解除油试验方案表Table 3List of cathode electrolytic degreasing test schemes

4 水洗工序

水洗工序是将除油工序后零件浸泡在水中,将上一工序残留在工件表面的溶液去除,同时其本身也能一定程度上清洁工件表面的污物。传统的水洗工序一般采用自来水或蒸馏水清洗,但是自来水和蒸馏水中存在Cl-、Ca2+等杂质离子,不仅会造成下一工序溶液的污染而使其失效,同时也会对工件基体造成微腐蚀,尤其是Cl-离子,对特材基体的腐蚀十分明显。去离子水中Cl-、Ca2+等杂质离子的含量很低,可以忽略不计,不会对特材基体造成微观腐蚀,是水洗工序的理想清洗介质。如图6为表面处理间用于清洗特材工件的去离子水的过滤系统。

表4 电解除油工艺参数表Table 4The technological parameters of cathode electrolytic degreasing

图5 特材试件的阴极电解除油过程Fig.5The cathode electrolytic degreasing process of special material test specimens

5 除油工艺流程的优化

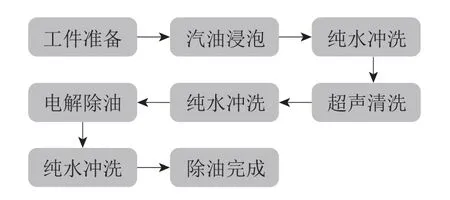

特材零件含有的油脂较多,并且经过长时间放置,需要多种除油工序联合使用,才能彻底清除特材零件表面的油污。汽油浸泡除油可以初步去除特材零件表面的浅层油污,表面活性剂超声清洗可以除去大部分油脂,而电解除油工序将彻底清除特材零件深层油污,露出洁净的特材表面,优化后的除油工艺流程如图7所示。

图6 去离子水过滤系统Fig.6Deionized water filtration system

图7 除油工艺流程表Fig.7Degreasing process of flow chart

6 除油效果检验

通过对特材试件的表面除油工艺的研究和试验,参照试验结果工艺流程(如图7),对特材试件进行除油处理,并采用水润法检验特材试件表面除油效果。

水润法检验特材试件表面油脂的去除效果:根据相似相溶原理,如果特材金属表面附着非极性油脂,其表面就不能被极性的水润湿,因此可将水滴在工件表面,除油不彻底的表面水滴呈球形,表面倾斜时水滴会滚落下来。除油彻底时,水滴在金属基体表面散布呈水膜状。

如图8所示,左侧为根据除油工艺流程处理的试片,其表面用胶头滴管滴上一滴水滴后,水滴迅速在试件表面铺展开呈水膜状,说明其表面不含有油脂,除油效果良好。与之相对照,右侧未经除油的试片,滴落的水滴没有在试件表面铺展开来,而是呈现水滴状,说明未经除油的试片表面附着有非极性油脂,表面不能被极性的水润湿。

7 结论

图8 水润法检验特材试件的除油效果Fig.8Inspecting the effect of special material test specimens'degreasing using hydra law

经过试验研究,确定了汽油浸泡、表面活性剂超声清洗、阴极电解除油等除油工序的工艺参数,除油效果采用水润法进行检验,检验结果表明:试验确定的除油工艺方法合理,效果明显,去除了特材基体表面油污,露出了活泼新鲜的特材基体,为特材表面获得优良的表面处理膜层打下了基础。

[1]张允诚,胡如南,向荣.电镀手册[M].北京:国防工业出版社,2007. ZHANG Yun-cheng,HU Ru-nan,XIANG Rong.Electroplating[M].Beijing:National Defence Industry Press,2007.

[2]沈品华.现代电镀手册[M].北京:机械工业出版社,2010. SHEN Pin-hua.Handbook of modern electroplating[M]. Beijing:China Machine Press,2010.

[3]杨丁.表面处理化学品技术手册[M].北京:化学工业出版社,2009. YANG Ding.Handbook of chemical surface treatment technology[M].Beijing:Chemical Industry Press,2009.

[4]安茂忠.电镀理论与技术[M].哈尔滨:哈尔滨工业出版社,2004. AN Mao-zhong.Electroplating theory and technology [M].Harbin:Harbin Institute of Technology Press,2004.

Optimization Research of Special Material Parts Degreasing Technological Parameters

WANG Chang-qing,XUE Feng-ju,ZHONG Sheng,CUI Yan,BAN Jian-gang

(Beijing Institute ofAerospace Control Devices,Beijing 100039)

Special material parts degreasing technique is an important and key link tache,and directly influences the surface film and its performance.This paper emphatically discusses the importance of degreasing technique and the source of oil on the special material parts.To the point,the degreasing methods including gasoline soaking,surfactant ultrasonic washing and cathode electrolysis washing are experimentally studied,and the technological parameters of these methods are optimized in the paper.The effect of degreasing is inspected using hydra law,and the experimental results show that the techniques determined by the tests are reasonable,and the effect is obvious.The techniques can remove the dirt on the surface of special material matrix.The active special material matrix can reveal using the techniques.The study lays the foundation for obtaining excellent surface treatment coating.

special material parts;degreasing;technological parameters;optimization research

TG174.4

A

1674-5558(2016)04-01017

10.3969/j.issn.1674-5558.2016.01.017

王长青,男,硕士,工程师,研究方向为表面处理工艺与特种加工工艺。

2104-11-18