从生产实际谈C含量与离心球铁管几类缺陷的关系

吕振强

(芜湖新兴铸管有限责任公司, 安徽 芜湖 241002)

从生产实际谈C含量与离心球铁管几类缺陷的关系

吕振强

(芜湖新兴铸管有限责任公司, 安徽芜湖241002)

在离心球墨铸铁管生产过程中抽取性能、金相以及内外壁浇注质量等异常试样,并调取各试样对应光谱直读成分,与正常试样进行对比分析,研究了C含量与缩孔缩松、组织白口化以及外观等缺陷的关系。结果表明w(C)在3.7%~3.8%时其各类缺陷程度较小,中间性能合格率较高。

离心球墨铸铁管C含量缩孔缩松石墨形态组织白口化性能合格率

由于离心球墨铸铁管强度高、塑性好、耐压、抗震能力大、耐腐蚀、寿命长且具有运输方便等优点被广泛应用。但在其生产过程中经常会出现一些铸造缺陷而影响其性能甚至判废。对于离心球墨铸铁管的生产,在铁水成分和设备等方面每个厂都有不同程度的差异,下面将结合芜湖新兴铸管有限责任公司(后文简称新兴铸管公司)生产实际,对离心球墨铸铁管中普遍存在的缩孔缩松、组织白口化、内壁浇注差等缺陷的产生、危害及预防进行探究。

1 中间性能合格率

新兴铸管公司在生产检验过程中发现铸管中间性能的合格率不够理想,抽取不合格性能试样(如图1所示),加工面可以看见明显的缩孔缩松缺陷。另对新兴铸管公司离心球墨铸铁管插口金相试样进行日跟踪后发现,每班一次插口金相试样表面有不同程度的缩孔和缩松(如图2所示)试样占总数的比例较高,缩孔和缩松缺陷较为常见。

图3、图4为加工面上无明显缩孔缩松的性能样棒、表面无明显缩松缩孔缺陷的金相试样,表面光滑且中间性能优良。针对以上问题,试验随机调取一个班中插口金相样表面有缩孔缩松缺陷和无缩孔缩松缺陷所对应的光谱直读成分数据并进行了如下分组。

图1 缩孔缩松出现在性能试样加工面上

图2 缩孔缩松出现在插口金相样表面

图3 加工面上无明显缩孔缩松的性能样棒

图4 表面无明显缩孔缩松的插口金相试样

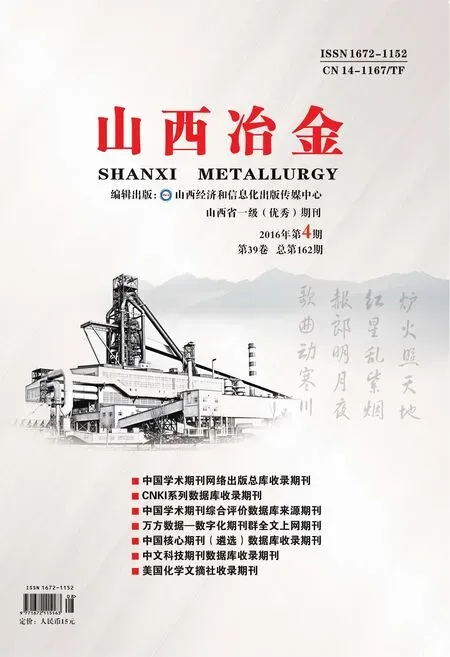

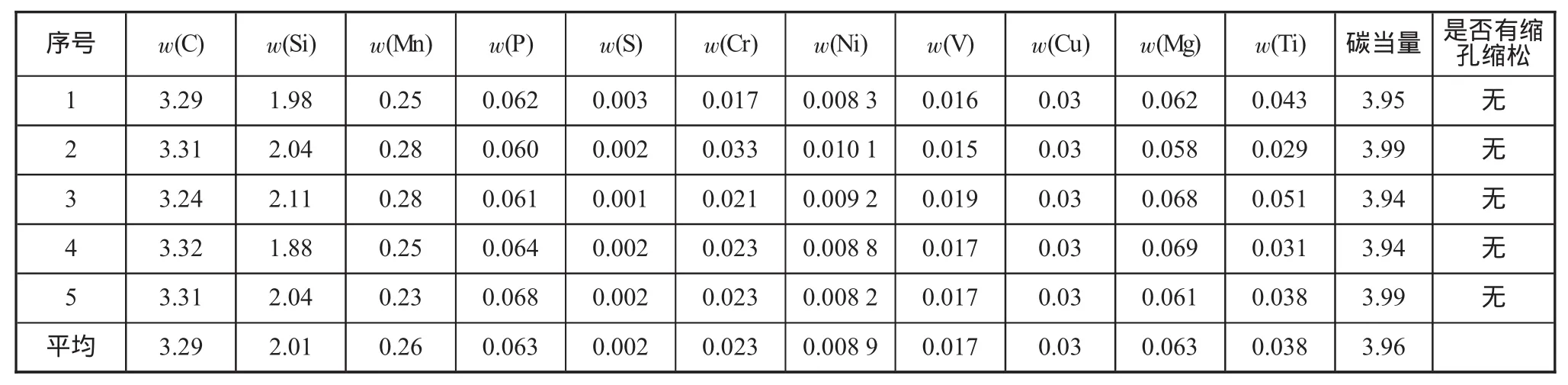

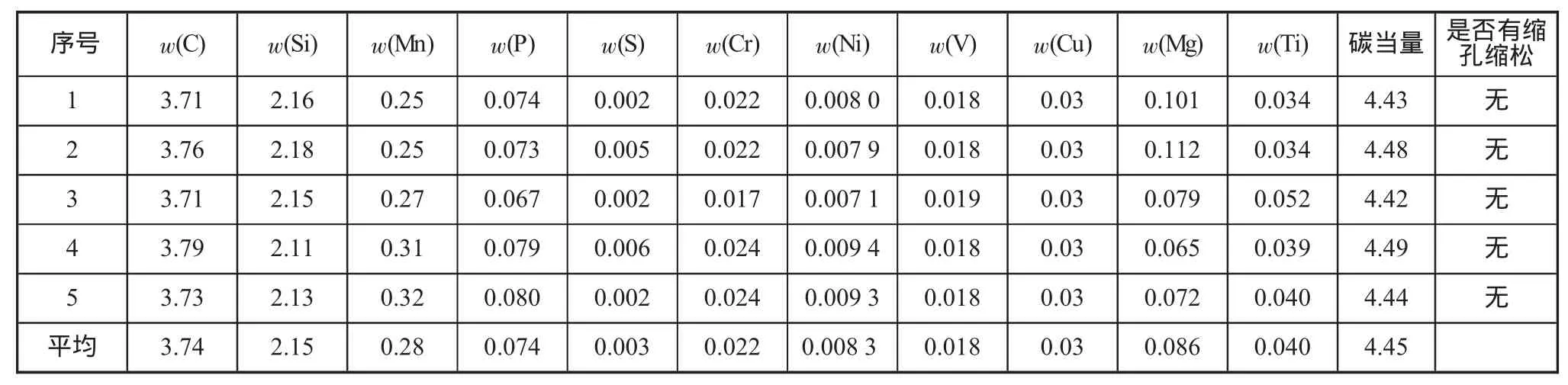

从下页表1—表3看,各组成分主要差别在C含量,当平均碳当量为3.96%和4.45%时铸件中均不会出现明显的缩孔缩松缺陷。随着碳当量的增加,缩孔体积呈非直线性的增加,当碳当量达到4.2%时,缩孔体积最大,之后随着碳当量的增加缩孔体积逐渐减小[1]。表1—表3的结果与以上说法基本吻合。

2 金相组织

下面将w(C)为3.29%和3.74%(金相样表面均无明显缩松缩孔缺陷)所对应的金相照片进行对比,如下页图5、图6所示。

对照图5、6可以看出,w(C)为3.29%对应的金相照片中石墨球少而粗大,w(C)为3.74%对应的金相照片中石墨球多而细小。由于元素Ti过多会导致铁水黏度增大(Ti易与铁水中的C反应生成TiC,而TiC熔点为3 150℃,熔点高不能熔化而以固体颗粒状存在增加了铁水的黏度)而使球墨铸铁中石墨球少而粗大,但对比表1、表2,前者对应的Ti元素平均C含量(质量分数)为0.038%,后者对应的Ti元素质量分数为0.040%,也就是说对应的金相照片中石墨球(w(C)为3.74%)多而细小的Ti元素含量反而稍高一点。由此说明对石墨球的影响不是Ti元素的作用,而且当微量元素Ti的含量不超过一定的上限值时,不会对球化造成影响。碳含量越高,析出的石墨球越多,球径尺寸越小,圆整度越高[1]。而图5、图6的结果与此说法是一致的。也就是说,单从石墨形态而言,C含量高是有益的,但是C含量过高容易出现石墨漂浮。

表1 第一组插口金相表面无明显缩孔缩松试样所对应主要成分 %

表2 第二组插口金相表面无明显缩孔缩松试样所对应主要成分 %

表3 第三组插口金相表面无明显缩孔缩松试样所对应主要成分 %

石墨漂浮也是石墨铸造的一种常见缺陷之一,主要原因是含碳量过高所致,但在表二中(平均w(C)为3.74%)未见石墨漂浮。有研究资料称石墨漂浮不仅与C含量过高有关,而且与微量元素(特别是Bi元素的含量)、浇注温度及铸件厚度等也有关系。也就是说我们可以通过控制C和Bi的综合含量来控制石墨漂浮的出现[2]。

图5 w(C)=3.29%的试样金相组织

图6 w(C)=3.74%的试样金相组织

控制C含量相对高可以抑制渗碳体的生成,防止组织白口化而恶化铸件性能。因此,采用相对高碳量的铁水是有益的[3]。

3 内外壁浇注质量

由于球墨铸铁的粥样凝固过程中会产生较大的膨胀收缩现象,特别是在C含量相对高的情况下,凝固后的膨胀收缩量会更大,甚至使铸管内表面起皮,造成内壁质量差而给后续涂衬水泥砂浆工序带来困难(水泥砂浆内衬无法完全覆盖)。因此,作者跟踪了w(C)为3.74%铸管的内壁情况,管子内壁虽较粗糙但未见凸起及起皮现象,内壁粗糙可以提高水泥砂浆的附着力,特别是对有轻度椭圆而使涂衬难度大的管子来说,内壁较粗糙是有益的;另外,C含量相对高对铸管外表面气孔也有很好的抑制作用。

4 废钢加入对铸管质量的影响

由于高炉铁水的C相对较高,通常要通过加入废钢来调节球墨铸铁所用铁水的C含量,但由于废钢的纯净度难以测量和掌握,加入废钢常常会使铁水纯净度下降,不仅使得所生产铸管产生更多的缺陷(诸如球化衰退、气孔等),而且大大地增加了生产成本。因此,保持球铁液相对高C含量,减少废钢加入较为经济。

5 结论

1)适量调整和控制C含量,可使铁液流动补缩能力强,缩孔缩松缺陷较少,铸管中间性能合格率高。

2)为使组织石墨球圆整密集而不至于出现石墨漂浮,提高组织性能,应将C含量控制在相对较合理的范围。

3)球墨铸铁管内外壁质量受铁液C含量影响较大。

4)选择相对高C量可以减少因加入过多废钢而带来的诸多不良影响。

5)综合考虑,选择球墨铸铁管所用铁液目标w(C)在3.7%~3.8%较好。

[1]吴德海,钱立,胡家骢.灰铸铁球墨铸铁及其熔炼[M].北京:中国水利水电出版社,2006:122-123.

[2]姜海峰.谈球墨铸铁缺陷研究[J].散装水泥,2004(3):50-51.

[3]郝石坚,宋绪丁.球墨铸铁[M].北京:化学工业出版社,2014:25-26.

(编辑:赵琳琳)

Discussion on Defects between Carbon Contents and Centrifugal Nodular Iron Pipe Based on Production

LV Zhenqiang

(Xinxing Cast Tube Co.,Ltd.,Wuhu Anhui 241002)

The performance,metallographic and internal and external wall casting quality abnormal samples were extracted from the process of centrifugal ductile iron pipe production,and obtained the corresponding sample spectra direct reading ingredients.Compared with the normal sample,this paper studied the carbon content and shrinkage cavity defects such as shrinkage,organization chilling and appearance.The results showthat w(C)was 3.7%~3.8%with the lowlevel of defects and performance qualified rate was higher in the middle.

centrifugal nodular iron pipe,carbon content,shrinkage cavity and porosity,graphite form,white level,conformance ration in properties

TG249.2

A

1672-1152(2016)04-0044-03

10.16525/j.cnki.cn14-1167/tf.2016.04.15

2016-06-08

吕振强(1987—),男,助理工程师,主要从事离心球墨铸铁管的生产研究工作。