冷却速率对Mg-4.4Zn-0.3Zr-0.4Y变形镁合金组织和性能的影响

吕滨江,彭 建,梁 鹏,王 进

(1 青岛理工大学 机械工程学院,山东 青岛 266520;2 重庆大学 材料科学与工程学院,重庆 400044;3 机械传动国家重点实验室,重庆400045)

冷却速率对Mg-4.4Zn-0.3Zr-0.4Y变形镁合金组织和性能的影响

吕滨江1,彭建2,3,梁鹏1,王进1

(1 青岛理工大学 机械工程学院,山东 青岛 266520;2 重庆大学 材料科学与工程学院,重庆 400044;3 机械传动国家重点实验室,重庆400045)

通过水冷和空冷两种冷却方式制备成分相同的Mg-4.4Zn-0.3Zr-0.4Y(质量分数/%,下同)铸态合金,挤压变形后进行时效处理,研究不同熔体冷却速率对挤压态和时效态合金组织性能的影响。结果表明:通过水冷冷却可以显著细化铸态组织,促进I相(Mg3YZn6)的生成,并抑制W相(Mg3Y2Zn3)的形核;由于初始组织不同,水冷和空冷两种冷却方式铸造的Mg-4.4Zn-0.3Zr-0.4Y合金经过挤压变形后,抗拉强度分别达到327MPa和306MPa,伸长率分别达到14.8%和10.0%;时效处理后,合金的晶粒尺寸和织构强度变化很小,析出的MgZn相和MgZn2相含量成为影响时效态合金性能的主要因素;时效处理挤压态水冷冷却铸造合金的屈服强度和抗拉强度分别达到330MPa和348MPa,伸长率为14.4%,与时效前相比略有减小;时效处理挤压态空冷铸造合金的屈服强度和抗拉强度增大至344MPa和359MPa,伸长率降至8.6%。

变形镁合金;冷却速率;准晶;组织;性能

随着全世界能源和环境问题日趋严峻,越来越多的科研工作者致力于研究发展新型轻量化材料。镁合金作为最轻的金属结构材料,在航空航天、交通运输等领域具有广阔的应用前景。准晶(Mg3Zn6RE)是一种具有准周期原子堆垛结构的晶体,稳定存在于Mg-Zn-RE(RE=Y,Gd,Tb,Dy,Ho和Er等元素)合金中,具有独特的物理、化学和力学性质,可以提高合金的强度和塑性[1,2],在诸多领域具有巨大的发展潜力[1,3-5]。

当合金成分一定时,准晶相的形成主要受冷却速率的影响[6,7]。在冷却速率慢的常规铸造条件下,生成的准晶相体积分数少,且含有一定量的W相(Mg3Y2Zn3),该相呈连续网状沿晶界分布,会一定程度上降低合金的强度和塑性[8]。本课题组[9]通过水冷铸模的方式提高熔体冷却速率,制备出了含准晶相的低Zn含量Mg-Zn-Zr-Y合金铸锭。该铸造方法设备简单、成本低廉,不仅获得了更大体积分数的I相(Mg3YZn6),还抑制了W相的生成。含有准晶相的合金通过轧制等塑性方式,既可以使I相破碎呈弥散分布,又可以细化晶粒、弱化织构[1,10-12]。Mg-Zn-Y或Mg-Zn-Zr-Y 合金通过时效处理可以进一步提高合金的综合力学性能[1]。

为获得具有更高强度和塑性的变形镁合金,本工作采用不同冷却方式(控制熔体的冷却速率)获得成分相同、铸造组织特征不同的铸态合金,并对其进行挤压变形,将挤压后的变形镁合金进行时效处理,研究挤压变形和时效处理对含有不同铸态组织与特征的Mg-4.4Zn-0.3Zr-0.4Y变形镁合金组织和性能的影响。

1 实验材料与方法

合金原料包括纯镁(99.8/%,质量分数,下同)、纯锌(99.9%)、Mg-Zr(31%)中间合金和Mg-Y(30%)中间合金。将相同质量的纯镁锭,放入两个φ70mm×200mm的低碳钢坩埚中,置于电阻炉中精炼,整个熔炼过程均采用CO2和SF6混合气体进行保护。升温至760℃,在两个低碳钢坩埚中分别加入相同质量的Mg-Zr中间合金和Mg-Y中间合金,并搅拌3min。熔体表面覆盖适量5号熔剂,在720℃静置20min。然后取出两个坩埚,把其中一个装有合金熔体的坩埚整体迅速放入水中进行冷却,另一个置于空气中冷却。经荧光光谱仪检测的合金实际成分如表1所示。

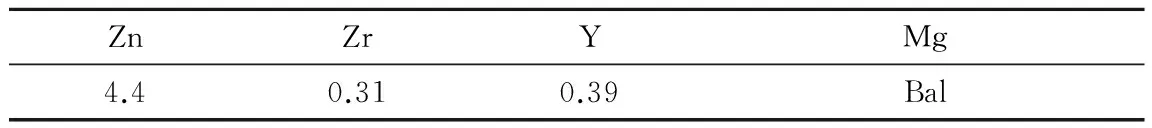

表1 Mg-4.4Zn-0.3Zr-0.4Y合金化学成分(质量分数/%)

将铸锭置于12kW箱式电阻炉中进行350℃×12h均匀化退火热处理。挤压实验在5000kN卧式正向挤压机上进行,挤压温度为350℃,挤压比为28∶1,挤压杆速率为3mm/s,挤压棒材直径为φ16mm。挤压后,取挤压棒在5kW箱式电阻炉中进行160℃×24h时效热处理,并进行油浴冷却处理。铸态合金试样表面用5%(体积分数)硝酸酒精溶液腐蚀剂腐蚀,用MDS金相显微镜进行显微组织观察并拍摄金相照片。挤压态合金试样选取挤压棒材横截面为观察面,试样表面用苦味酸腐蚀剂腐蚀,采用OLYMPUS LEXT OLS4000激光显微镜进行显微组织观察并拍摄金相照片。合金的平均晶粒尺寸和第二相体积分数采用Image Pro-plus (IPP 6.0)软件进行统计。合金物相分析及宏观织构分析通过Rigaku D/max-1200型X射线衍射仪(Cu靶,Kα)进行分析表征。显微组织形貌扫描及微区成分分析采用VEGAⅡLMU可变真空电子扫描显微镜(SEM)进行。采用CMT-5105电子万能材料试验机进行室温力学性能测试,拉伸速率为4mm/min。

2 结果与分析

2.1铸态显微组织

图1 不同冷却速率下铸造合金的XRD图谱Fig.1 XRD patterns of as-cast alloy with different cooling rates

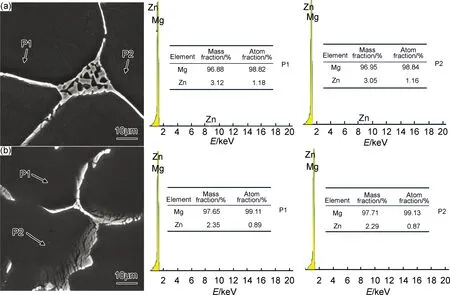

分别采用空冷和水冷两种冷却方式对同种成分的Mg-4.4Zn-0.3Zr-0.4Y合金熔体进行冷却,获得具有不同铸态组织的铸锭,两种铸态合金的物相分析如图1所示。由图1可见,通过空冷冷却的合金中有两种第二相,分别是I相和W相;通过水冷冷却的铸造合金中W相消失,只有一种第二相即I相存在。图2为不同冷却速率获得的Mg-4.4Zn-0.3Zr-0.4Y铸态合金的SEM形貌照片。铸态组织的平均一次枝晶间距和第二相体积分数通过IPP6.0软件进行统计,结果见表2。结合图2、表2可以看出,水冷冷却方式提高了熔体的冷却速率,不仅抑制了W相的生成,增大了I相的体积分数,还细化了铸态组织。合金成分和冷却速率是影响准晶相形成的两个主要因素[6,7]。一方面,当冷却速率较快时,α-Mg晶体生长速率很快,固/液界面前沿溶质原子的扩散和迁移会受到阻碍。由于溶质截流作用,更多的Y和Zn原子溶入固相[13],造成合金基体中的Zn含量减少。对两种冷却速率铸造合金的基体进行EDS分析,实验结果如图3所示。EDS分析结果表明,水冷冷却提高了合金熔体的冷却速率,溶质截流作用使基体中的Zn含量减少,与空冷铸造合金相比,合金中的Y/Zn比值减小。由于Y元素主要都生成第二相,且在实验合金中含量较少,在基体中并未检测到Y元素。W相(Y/Zn=2/3)与I相(Y/Zn=1/6)相比,需要更大的Y/Zn比值才能生成,从而抑制了合金中的晶态相(W相)的生成,更有利于I相的生成,使I相的体积分数进一步增大[9]。另一方面,熔体的冷却速率提高,合金的动力学过冷度增大,形核率增加,促进了准晶相的生成[7]。足够大的冷却速率既可以抑制晶态相的形成,又避免了形成的准晶相在冷却过程中再次转变为晶体相[6,14]。如果冷却速率过大,在制备含准晶材料时,将会使准晶来不及在熔体中形核长大;因此,控制熔体的冷却速率是影响准晶制备的重要因素。实验结果表明,通过水冷冷却铸模,可以有效地增大I相的体积分数并抑制W相的生成。

图2 不同冷却速率获得的Mg-4.4Zn-0.3Zr-0.4Y铸态合金的SEM形貌照片 (a)空冷;(b)水冷 Fig.2 SEM photos of as-cast Mg-4.4Zn-0.3Zr-0.4Y alloy with different cooling rates (a)air cooling;(b)water cooling

SampleVolumefractionofsecondphase/%SecondphaseGrainsize/μmAs-castalloyunderaircooling5.2Wphase+Iphase51.26As-castalloyunderwatercooling7.9Iphase26.63Extrudedalloyunderaircooling2.32Extrudedalloyunderwatercooling1.91Agedalloyunderaircooling2.41Agedalloyunderwatercooling1.98

图3 不同冷却速率下Mg-4.4Zn-0.3Zr-0.4Y铸态合金的SEM形貌照片及EDS分析结果 (a)空冷;(b)水冷Fig.3 SEM photos and EDS results of as-cast Mg-4.4Zn-0.3Zr-0.4Y alloy with different cooling rates (a)air cooling;(b)water cooling

2.2挤压态显微组织

两种不同冷却速率下铸造的合金经过均匀化热处理后,在350℃进行挤压变形,挤压态显微组织照片如图4所示。在空冷铸造合金中,还有部分原始晶粒未发生动态再结晶,经过挤压变形后这些大晶粒沿挤压方向被拉长,在被拉长的原始晶粒周围分布着细小的再结晶晶粒,如图4(a)所示。在水冷铸造合金中仅有少量未发生动态再结晶的原始晶粒被拉长,且再结晶晶粒更加细小,见图4(b)。由表2可知,空冷和水冷铸造合金的挤压态再结晶平均晶粒尺寸(仅统计动态再结晶晶粒)分别为2.32μm和1.91μm。在挤压变形过程中,第二相受到挤压力的作用破碎成细小的颗粒,如图4(b)中箭头所示。水冷冷却铸造合金中第二相均为I相,且体积分数大于水冷铸造合金中I相和W相的体积分数之和。经过挤压破碎后,水冷铸造合金中的第二相颗粒较空冷铸造合金更为细小弥散,分布在基体和晶界上,如图4(b)所示。挤压变形时,位错运动受到这些细小弥散的第二相颗粒和原始晶界的阻碍,造成位错塞积、钉扎和重排。随着挤压变形的进行,位错密度逐渐增大,形成高密度位错区。位错密度不断升高,高密度位错区逐渐转变成亚晶界。热变形继续进行,亚晶界持续吸收位错,角度逐渐增大,进而演变为再结晶晶界[15]。水冷铸造合金中数量更多、分布更加弥散的细小第二相为动态再结晶提供了更多的形核质点,也有利于阻碍动态再结晶晶粒的长大;因此,水冷铸造挤压态合金的平均晶粒尺寸要小于空冷铸造挤压态合金。

图4 不同冷却速率下获得的Mg-4.4Zn-0.3Zr-0.4Y挤压态合金的金相照片 (a)空冷;(b)水冷Fig.4 Microstructure of as-extruded Mg-4.4Zn-0.3Zr-0.4Y alloy with different cooling rates (a)air cooling;(b)water cooling

2.3挤压态合金时效处理后显微组织及物相分析

两种不同冷却速率铸造合金经过挤压变形后,在160℃进行24h时效处理,所得试样的显微组织形貌如图5所示。对时效处理后的挤压态合金平均晶粒尺寸进行统计发现,时效后空冷和水冷铸造合金的挤压态试样晶粒略有长大,但变化并不明显(如表2所示),平均晶粒尺寸分别为2.41μm和1.98μm。由图5可以看出,挤压后时效合金中,水冷铸造合金中的第二相更加细小,分布更加弥散。

对时效后的挤压态合金进行物相分析,结果如图6所示。X射线衍射图谱表明,经过时效处理后,水冷铸造合金中除I相外,还出现了MgZn相和MgZn2相;空冷合金中除I相和W相的存在,也出现了MgZn相和MgZn2相,且MgZn相和MgZn2相的衍射峰强度要大于水冷铸造合金。图6物相分析结果说明,空冷铸造挤压态合金经过时效处理后,合金中的MgZn相和MgZn2相体积分数要大于水冷铸造合金。这是因为:空冷铸造合金中的第二相体积分数与水冷铸造合金相比要小,且含有一定量Zn/Y比I相(Mg3YZn6,Zn/Y比为6/1)小的W相(Mg3Y2Zn3,Zn/Y比为3/2);因此,在相同成分的合金中,通过空冷铸造的合金形成第二相所需消耗的Zn含量较少,基体中固溶的Zn含量相对较多,如图3中EDS分析结果所示。经过时效处理后,空冷铸造合金中析出的MgZn相和MgZn2相体积分数要小于水冷铸造合金[16]。

图5 不同冷却速率下获得的Mg-4.4Zn-0.3Zr-0.4Y挤压态合金时效处理后的SEM形貌照片 (a)空冷;(b)水冷Fig.5 SEM photos of as-aged extruded Mg-4.4Zn-0.3Zr-0.4Y alloy with different cooling rates (a)air cooling;(b)water cooling

图6 挤压态合金时效后的XRD图谱Fig.6 XRD patterns of as-aged alloy with different cooling rates

2.4织构演变

图7 不同状态Mg-4.4Zn-0.3Zr-0.4Y合金(0002)基面织构极图(a)空冷铸造挤压态合金;(b)水冷铸造挤压态合金;(c)时效处理空冷铸造挤压态合金;(d)时效处理水冷铸造挤压态合金Fig.7 Pole figures of (0002) base texture of alloys (a)extruded alloy,air cooling;(b)extruded alloy,water cooling;(c)aged alloy,air cooling;(d)aged alloy,water cooling

图7为不同状态Mg-4.4Zn-0.3Zr-0.4Y合金(0002)基面织构极图。由图7可以看出,不同冷却速率铸造合金经过挤压后基面织构强度较弱。这可能是由于合金中添加了少量稀土元素和变形过程中发生的动态再结晶降低了基面织构强度[17]。经过时效后,同种状态制备合金的基面织构强度仅发生很小的变化。这可能是由于时效过程中,晶粒有一定程度的择优长大,某些晶粒会发生一定角度的偏转引起晶粒的择优取向,从而使基面织构强度发生微弱变化。对于挤压态镁合金,基面织构是影响力学性能的主要织构成分。在本实验中,基面织构强度很弱,且时效前后基面织构几乎没有变化;因此,织构不会对相同冷却速率制备合金时效前后的力学性能造成明显影响。

2.5力学性能

图8为不同冷却速率铸造合金不同状态下的力学性能。从图8中可以看出,通过水冷冷却提高了合金的屈服强度和抗拉强度。水冷冷却提高了熔体的冷却速率,使初始铸态组织得到了细化,经过挤压变形后,挤压态合金的晶粒较空冷铸造也得到进一步大幅度细化;水冷冷却抑制了合金中W相的产生,并增大了I相的体积分数,I相粒子经过挤压破碎后比W相颗粒更加细小弥散。此外,还由于W相与基体之间为非共格关系[18],与基体的结合力小,过多的W相会降低合金的塑性和强度。根据织构分析结果可知,水冷冷却挤压态合金基面织构强度与空冷铸造合金相比虽然略有降低,但晶粒细化以及体积分数更大、更加细小弥散的I相粒子会大幅度提高合金的强度。更加均匀细小的再结晶晶粒以及较弱的基面织构,使水冷铸造挤压态合金的伸长率也大于空冷铸造合金。

时效处理后空冷铸造合金的抗拉强度由306MPa增大了53MPa,达到359MPa,水冷铸造合金的抗拉强度由327MPa增大至348MPa。时效前后,空冷铸造挤压态合金的强度增大幅度大于水冷铸造挤压态合金。时效前后两种冷却速率铸造合金的晶粒尺寸基本没有变化,织构强度和成分也几乎没有变化;因此,强度增大的主要原因是由于时效后析出MgZn相和MgZn2相强化了基体。而空冷铸造挤压态合金基体中Zn含量高,析出相较多,强化效果优于水冷铸造挤压态合金。空冷铸造挤压态合金的伸长率为10.0%,经过时效处理后,伸长率降低至8.6%。

对于空冷铸造合金,时效处理后合金中的析出相对位错有钉扎作用,因此降低了伸长率。水冷铸造挤压态合金经时效处理后,伸长率较时效前也略有降低,但变化幅度不大。水冷铸造合金中析出相体积分数小于空冷铸造合金,因此对伸长率的影响小于空冷铸造合金。

3 结论

(1)与空冷铸造相比,水冷提高了熔体冷却速率使合金中I相体积分数增大,抑制了W相的生成,同时还细化了铸态组织;挤压变形后,空冷和水冷铸造合金的挤压态再结晶平均晶粒尺寸(仅统计动态再结晶晶粒)分别细化至2.32μm和1.91μm。

(2)挤压态合金的基面织构较弱,动态再结晶晶粒尺寸是影响挤压态合金力学性能的主要因素。

(3)时效处理后,挤压态合金的晶粒尺寸和基面织构强度几乎没有变化,析出相含量成为影响合金力学性能的主要因素。时效处理挤压态水冷铸造Mg-4.4Zn-0.3Zr-0.4Y合金的屈服强度、抗拉强度和伸长率分别达到330,348MPa和14.4%。

[1]SINGH A, SOMEKAWA H, MUKAI T. High temperature processing of Mg-Zn-Y alloys containing quasicrystal phase for high strength[J]. Materials Science and Engineering: A, 2011, 528 (21): 6647-6651.

[2]何维维, 张坤, 黄敏,等. 不同增强相对挤压态Mg-Zn-Mn-Y合金动态再结晶影响分析[J]. 航空材料学报, 2012, 32(5): 7-17.

HE W W, ZHANG K, HUANG M, et al. Influence of second phase on dynamic recrystallization mechanisms in extruded Mg-Zn-Y magnesium alloy[J]. Journal of Aeronautical Materials, 2012, 32(5): 7-17.

[3]HUANG H, YUAN G, CHEN C, et al. Excellent mechanical properties of an ultrafine-grained quasicrystalline strengthened magnesium alloy with multi-modal microstructure[J]. Materials Letters, 2013, 107: 181-184.

[4]OHASHI W, SPAEPEN F. Stable Ga-Mg-Zn quasi-periodic crystals with pentagonal dodecahedral solidification morphology[J]. Nature, 1987, 330: 555-556.

[6]LANGSDORF A, ASSMUS W. Growth of large single grains of the icosahedral quasicrystal ZnMgY[J]. Journal of Crystal Growth, 1998, 192(1-2):152-156.

[7]史菲, 王文博, 郭学锋,等. 阶梯模冷却 Mg68Zn29Y3合金的组织及准晶相的形成[J]. 中国稀土学报, 2010, 28(1): 85-89.

SHI F, WANG W B, GUO X F, et al. Microstructures and formation of quasicrystal phase in as-cast Mg68Zn29Y3alloy cooling with step die[J]. Journal of the Chinese Rare Earth Society, 2010, 28(1): 85-89.

[8]ZHANG Y, YU S, SONG Y, et al. Microstructures and mechanical properties of quasicrystal reinforced Mg matrix composites[J]. Journal of Alloys and Compounds, 2008, 464 (1-2): 575-579.

[9]吕滨江, 彭建, 韩韡,等. 水冷对普通铸造 Mg-Zn-Zr-Y 镁合金准晶相形成的影响及铸态组织研究[J]. 稀有金属材料与工程, 2014, 43(7):1643-1648.

LÜ B J, PENG J, HAN W, et al. Effects of water-cooling on quasicrystal formation of as-cast Mg-Zn-Zr-Y alloys and the microstructure[J]. Rare Metal Materials and Engineering, 2014, 43 (7): 1643-1648.

[10]BAE D, KIM S, KIM D, et al. Deformation behavior of Mg-Zn-Y alloys reinforced by icosahedral quasicrystalline particles[J]. Acta Materialia, 2002, 50(9): 2343-2356.

[11]BAE D, LEE M, KIM K, et al. Application of quasicrystalline particles as a strengthening phase in Mg-Zn-Y alloys[J]. Journal of Alloys and Compounds, 2002, 342(1): 445-450.

[12]MÜLLER A, GARCÉS G, PÉREZ P, et al. Grain refinement of Mg-Zn-Y alloy reinforced by an icosahedral quasicrystalline phase by severe hot rolling[J]. Journal of Alloys and Compounds, 2007, 443(1-2): L1-L5.

[13]赵素, 李金富, 刘礼,等. 溶质截流对过冷共晶生长过程的影响[J]. 金属学报, 2008, 44(11):1335-1339.

ZHAO S, LI J F, LIU L, et al. Effect of solute trapping on the growth process in undercooled eutectic melts[J]. Acta Metallurgica Sinica, 2008, 44(11):1335-1339.

[14]SHECHTMAN D, BLECH I. The microstructure of rapidly solidified Al6Mn[J]. Metallurgical Transactions A, 1985, 16(6): 1005-1012.

[15]YANG Z, GUO Y C, LI J P, et al. Plastic deformation and dynamic recrystallization behaviors of Mg-5Gd-4Y-0.5Zn-0.5Zr alloy[J]. Materials Science and Engineering: A, 2008, 485(1-2): 487-491.

[16]张丁非, 赵霞兵, 石国梁,等. Zn含量及热处理对Mg-Zn-Mn变形镁合金显微组织和力学性能的影响[J]. 稀有金属材料与工程, 2011, 40(3): 418-423.

ZHANG D F, ZHAO X B, SHI G L, et al. Effects of Zn content and heat treatment on microstructures and mechanical properties of Mg-Zn-Mn wrought magnesium alloys[J]. Rare Metal Materials and Engineering, 2011, 40(3): 418-423.

[17]CHI Y, ZHENG M, XU C, et al. Effect of ageing treatment on the microstructure, texture and mechanical properties of extruded Mg-8.2Gd-3.8Y-1Zn-0.4Zr (wt%) alloy[J]. Materials Science and Engineering: A, 2013, 565(10): 112-117.

[18]XU D K, TANG W N, LIU L, et al. Effect of W-Phase on the mechanical properties of as-cast Mg-Zn-Y-Zr alloys[J]. Journal of Alloys and Compounds, 2008, 461(1-2): 248-252.

Effect of Cooling Rate on Microstructure and Mechanical Property of Mg-4.4Zn-0.3Zr-0.4Y Wrought Magnesium Alloy

LYU Bin-jiang1,PENG Jian2,3,LIANG Peng1,WANG Jin1

(1 College of Mechanical Engineering,Qingdao Technological University,Qingdao 266520,Shandong,China;2 College of Materials Science and Engineering,Chongqing University,Chongqing 400044,China;3 The State Laboratory of Mechanical Transmissions,Chongqing 400045,China)

The Mg-4.4Zn-0.3Zr-0.4Y (mass fraction/%) alloy ingots were prepared by two casting processes namely air cooling and water cooling. These two types of Mg-4.4Zn-0.3Zr-0.4Y alloy ingots were extruded and then ageing treated under the same conditions, and the effect of ageing treatment on the microstructure and mechanical properties of the alloys was studied. The results show that the lamellar eutectic structure and dendrite cell size are significantly refined under water cooling, which restrain the formation of W phase (Mg3Y2Zn3) and promote the increase of volume fraction of I phase (Mg3YZn6) in the as-cast alloy. For the different original microstructure and second phase, the ultimate tensile strengths of the extruded Mg-4.4Zn-0.3Zr-0.4Y alloy under water cooling and air cooling reach 327MPa and 306MPa respectively, and the elongations of the alloy reach 14.8% and 10.0% respectively. After ageing treatment, the grain size and texture intensity change slightly. Thus, the contents of precipitated phases (MgZn and MgZn2) mainly affect the mechanical properties of the extruded alloy. The aged as-extruded alloy exhibits a tensile yield strength, an ultimate tensile strength and an elongation of 330, 348MPa and 14.4% respectively under water cooling, and 344, 359MPa and 8.6% respectively under air cooling.

wrought magnesium alloy;cooling rate;quasicrystal;microstructure;mechanical property

10.11868/j.issn.1001-4381.2016.09.013

TG146.2+2

A

1001-4381(2016)09-0082-07

科技部国际合作项目(2011DFA5090);国家自然科学基金资助项目(51505245)

2015-01-14;

2016-07-11

吕滨江(1983-),男,博士,讲师,从事轻合金新材料及其加工工艺研究开发,联系地址:山东省青岛市黄岛区嘉陵江西路777号青岛理工大学机械工程学院(266520),E-mail:lbj818@163.com