锈蚀钢筋在疲劳荷载作用下压磁场分布研究

金伟良,周峥栋,毛江鸿,张 军,崔 磊,潘崇根

(1.浙江大学 宁波理工学院,浙江 宁波 315100;2.浙江大学 结构工程研究所,浙江 杭州 310058)

锈蚀钢筋在疲劳荷载作用下压磁场分布研究

金伟良1,2,周峥栋2,毛江鸿1,张 军2,崔 磊1,潘崇根1

(1.浙江大学 宁波理工学院,浙江 宁波 315100;2.浙江大学 结构工程研究所,浙江 杭州 310058)

针对锈蚀钢筋的疲劳损伤与寿命评估中的难度大、精度低等问题,引入压磁检测技术,对锈蚀钢筋疲劳过程中的压磁场分布进行检测,从宏观与微观相结合的角度分析压磁场分布与疲劳损伤之间的联系。试验结果表明,锈蚀钢筋的压磁场分布能够反映疲劳损伤的演变规律,疲劳后期非线性特征加剧,锈蚀率及应力幅越大则变化越为明显,磁感强度值、磁场分布梯度、“反转”现象等均有助于进行疲劳损伤评价与寿命预测。研究结果可为压磁无损检测技术在钢筋混凝土结构中的应用提供依据。

锈蚀钢筋;疲劳试验;压磁场分布;疲劳损伤

Abstract:The existing methods of fatigue damage and life assessment for corroded steel bars are difficult in application and low in accuracy.Piezomagnetic detection technology is introduced to apply in the fatigue test of corroded steel bars.The magnetic field distribution is analyzed to assess the fatigue damage in macroscopic and microcosmic way.The results indicate that the evolution of magnetic field distribution can reflect the accumulation of fatigue damage.In the final stage of fatigue,the nonlinear feature of the distribution curve increases.Higher corrosion rate and higher stress amplitude will all result in more obvious change.Meanwhile,magnetic induction value,field distribution gradient and reversal phenomenon can all help evaluate fatigue damage and predict fatigue life.The achievements in this paper could provide further reference for the application of piezomagnetic non-destructive detection technology in reinforced concrete structure.

Keywords:corroded steel bar; fatigue experiment; magnetic field distribution; fatigue damage

近年来,钢筋混凝土结构不断向轻质、高强、大跨方向发展,结构经常处于高应力状态,加上时有发生的环境腐蚀作用、超载,使得结构的疲劳问题愈发严峻[1]。传统的疲劳性能研究方法受限于测试方法、仪器精度等,测试困难、精度不足、难以把握损伤程度与疲劳寿命。本质上来说,传统的宏观指标能够获得的疲劳损伤信息有限,难以揭示材料疲劳损伤的微观机理,因此从宏观与微观相结合的角度发展新的无损检测技术就显得非常有意义[2]。许多沿海工程长期受到海洋环境中氯盐的侵蚀[3],北方的公路桥梁在冬季大量喷洒的除冰盐也会造成钢筋的锈蚀,结构服役的费用与日俱增[4]。而结构中钢筋的锈蚀情况仅凭表层混凝土的锈胀开裂往往难以准确评估,已有研究通过电化学方法[5]及光纤传感技术[6]等进行无损检测。但在腐蚀疲劳环境下尚难以评估锈蚀对疲劳性能的影响。

压磁效应实质上是铁磁性材料在外荷载作用下内部磁畴结构发生可逆或是不可逆的滑移、重排列,进而引起周围磁场的改变。1865年Villari提出压磁现象以来,许多学者进行了相关研究,将压磁效应与铁磁性材料的疲劳损伤联系起来。Kaleta[7]对磁滞回环能与力学滞回环能等磁学与力学参量进行对比研究,发现磁场参数对于疲劳损伤是极为敏感的。Guralnick[8-10]等人随后对铁磁钢材的疲劳压磁特性进行深入研究,证明压磁场比传统的应力应变方法对疲劳损伤更敏感。空间压磁场分布方面,俄罗斯的Dubov教授提出金属磁记忆概念以来,已有较多学者对铁磁材料受力状态下的压磁场分布进行了监测,这种检测方法具有无需外磁源激励、测试方便、可靠度好等优点[11,12]。李路明[13]对1045碳钢的循环荷载试验显示压磁场分布随循环次数的增加不断趋近于可逆的稳定状态,但不同的应力幅可能对压磁场分布的形貌、梯度产生一定的影响。杨文光[14]的试验结果显示压磁场分布在试件断裂处很小范围内会发生激烈的极性转变。这些都是非常有意义的现象,证明压磁场分布可以反映出许多疲劳损伤相关信息。但目前的研究多集中在带缺口的钢材标准试件,缺乏对带有锈蚀损伤原型钢筋的压磁试验。

本文对锈蚀钢筋在疲劳过程中的压磁场分布进行离线检测,探究其演变规律,为压磁检测技术的应用提供依据。

1 压磁场分布检测原理

从能量的角度来看,应力场的变化会导致压磁场的改变。外应力作用下铁磁体磁晶的总自由能表达为[15]:

E=Ek+Ems+Eel+Eσ

(1)

式中:E为总自由能,Ek为各向异性能,Ems为磁弹性能,Eel为弹性能,Eσ为应力能。根据能量最小原理[16],Eσ发生改变时,材料内部的磁畴结构便会产生转向与运动,以改变磁能的方式使得自由能维持在稳定状态。

实际工程中钢筋的锈蚀状况很多是不均匀的,当锈蚀不均匀性增大到一定程度则形成缺陷集中区,外力作用下成为应力集中区。钢筋在此处的磁导率下降,形成内部磁源,向表面传递后形成漏磁场。截面损失率较大的坑蚀往往会成为应力与变形集中区,依据金属磁记忆理论,此处磁场法向分量过零点,而切向分量具有最大值[17]。锈蚀较为严重的钢筋未必会像金属磁记忆研究中带缺口的试件那样在局部形成较强漏磁场,而是各处坑蚀产生的漏磁场耦合作用形成整体压磁场。研究锈蚀钢筋压磁场的疲劳损伤过程中的演变规律在理论上是可行且富有意义的。

2 试验过程

2.1试验设计

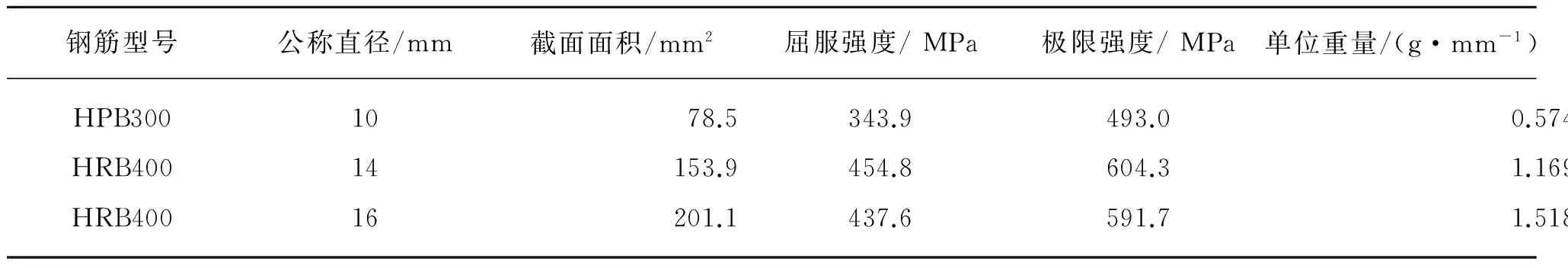

钢筋选用情况及实测力学性能见表1。

表1 钢筋力学性能Tab.1 Mechanical properties of steel bars

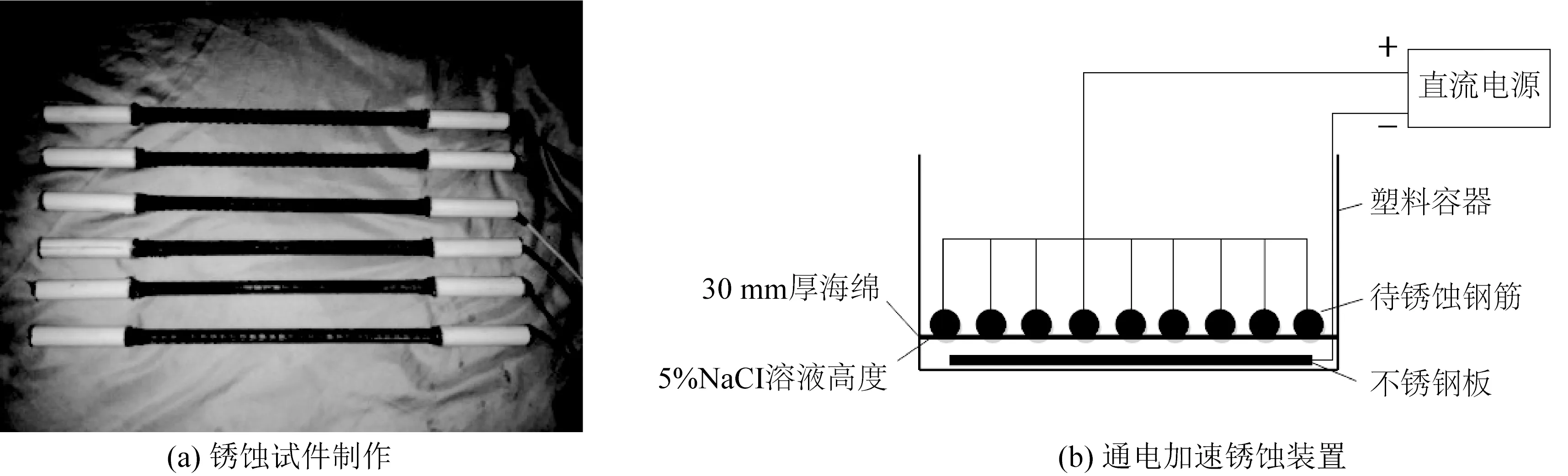

钢筋锈蚀方法采用通电加速锈蚀,试件两端用PVC管保护,中间锈蚀段长度取为300 mm,以保证锈蚀钢筋疲劳试验过程中不因夹持端应力集中而在端部疲劳断裂,使中间300 mm范围内的压磁场检测能够反映断裂部位的疲劳损伤累积。锈蚀装置底部放置不锈钢板连接直流电源阴极,钢筋试件连接电源阳极,通过吸水海绵将容器中5.0%氯化钠溶液带到钢筋表面,确保锈蚀的不均匀性,尽可能与实际工程相接近。最后根据法拉第定律计算预期锈蚀率下相应的通电时间,锈蚀试件制作及锈蚀装置安装如图1所示。通电时间计算公式为:

(2)

式中:Z为铁的化合价,取为2;F为法拉第常数,取为964 90;Δw为钢筋锈蚀引起的质量损失;M为铁原子的相对原子质量,取为56;I为腐蚀电流。电流密度取为0.30 mA/cm2,考虑电流损失,对理论通电时间乘以1.1的放大系数。锈蚀完成后采用称重法根据质量损失率得到钢筋的实际锈蚀率。

图1 钢筋锈蚀试件制作过程Fig.1 Manufacturing process of steel bar corrosion specimen

压磁场测量装置采用图2所示APS428D磁通门磁力仪,接入数据采集仪后可实时记录每个时点的磁感强度值。在1G量程下可获得理想的磁感强度值,精度为1%,系统噪声水平为10-6Grms/Hz1/2。

图2 APS428D磁通门磁力仪Fig.2 APS 428D fluxgate magnetometer

2.2试验加载

图3 250 kN电液伺服疲劳试验机Fig.3 Electro-hydraulic servo fatigue testing machine

疲劳试验在全数字控制250 kN电液伺服疲劳试验机上进行,如图3所示。采用载荷控制方式,正弦波加载,力值上限取极限荷载的0.6~0.7,下限取0.1,频率选为2.0 Hz。每隔预定的循环加载次数后,取下试件进行离线检测,测试锈蚀段法向与切向压磁场分布,直至钢筋疲劳断裂。测试压磁场分布时,固定磁探头,取提离值(探头表面至试件表面的距离)为50 mm,沿直线缓慢移动钢筋,便能将压磁场分布记录在数据采集仪中。

表2给出了钢筋压磁场分布疲劳试验的主要参数及结果,对三种钢筋不同锈蚀率、不同应力水平情形下的压磁场分布演变情况进行对比。

表2 钢筋压磁场分布疲劳试验主要参数及结果Tab.2 Parameters and results for fatigue test

3 试验结果与分析

3.1初始状态下压磁场分布规律

实际工程中钢筋靠近保护层一侧锈蚀往往较为严重,文中溶液模拟通电锈蚀制作的锈蚀钢筋也具有该特点。固定磁探头,通过图4(a)中所示方法旋转钢筋,测试沿圆周方向压磁场分布,结果如图4(b)所示。可见对同一截面而言,相同提离值下各侧面检测到的压磁场几乎相同。而后水平移动钢筋,检测压磁场沿钢筋长度方向的分布。

图4 压磁场沿截面圆周分布测试Fig.4 Magnetic field along the circumference of the cross section

匀速水平移动钢筋,检测压磁场沿钢筋长度方向的分布。法向分量与切向分量的检测结果如图5所示。法向磁场沿长度方向呈线性分布,加载前磁感强度梯度较大,平均为18 mG/mm;切向磁场则呈非线性分布,梯度值各点均不相同。理论上完全均匀铁磁性材料的压磁场分布应为无特征的水平线,而钢筋在生产过程中内部存在许多瑕疵,出厂时不可避免存在应力历史,因此未经退磁的钢筋初始压磁场分布已不再是水平线。

图5 压磁场沿长度方向分布Fig.5 Magnetic field distribution

3.2疲劳过程压磁场分布演变

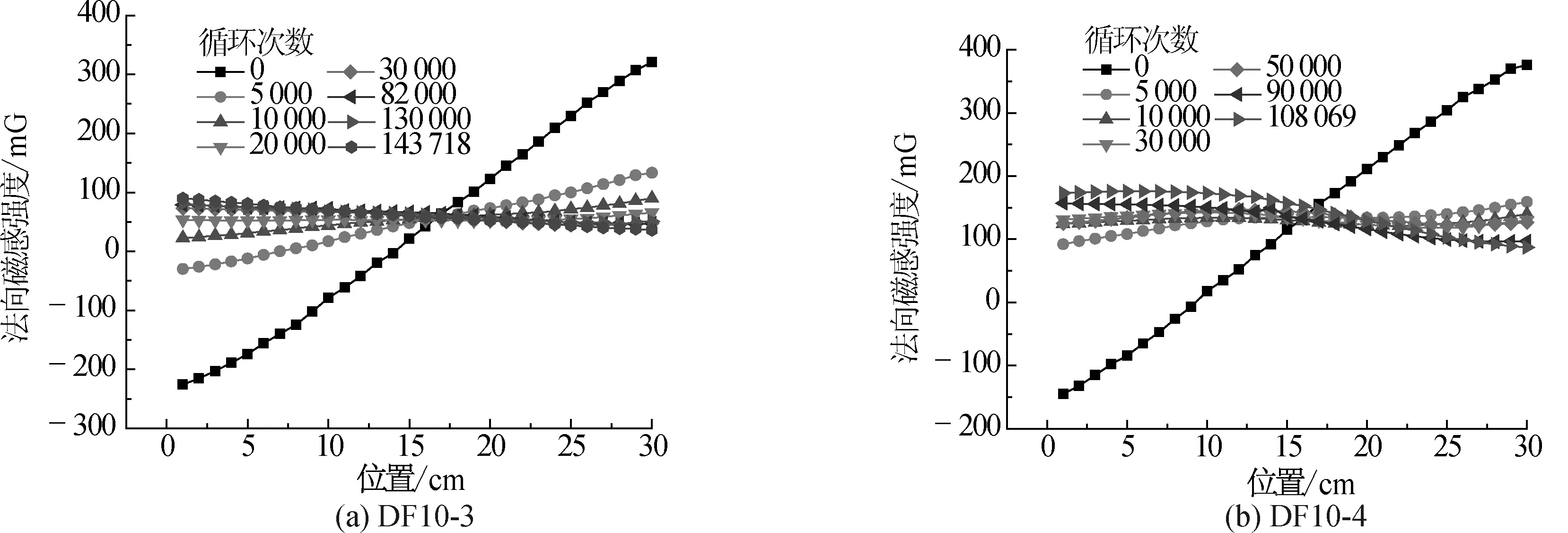

图6给出了试件DF10-3与DF10-4不同循环次数下的法向磁场分布。

图6 光圆钢筋法向磁场分布演变Fig.6 Evolution of normal magnetic field distribution

施加疲劳荷载后,法向磁场分布梯度值迅速减小且线性程度降低。经疲劳寿命5%~10%的循环加载后进入裂缝稳定扩展阶段,此时法向磁场分布出现“反转”现象,梯度值(即分布曲线斜率)由正转负。李建伟[18]、董丽虹[19]等对有缺陷的钢材标准试件的磁场分布测量也发现了类似的“反转”现象。在疲劳损伤稳定扩展阶段(如试件DF10-4循环1 000次至90 000次)磁场分布形态变化缓慢,至疲劳断裂阶段(如试件DF10-4循环至108 069次),压磁场分布非线性特征加剧。对比来看,在相同应力水平下,试件DF10-4因具有更大的锈蚀率,疲劳末期压磁场分布变化更为明显,断裂阶段的非线性特征更为显著。变形钢筋测试结果与光圆钢筋类似,见图7。

图7 变形钢筋法向磁场分布演变Fig.7 Evolution of normal magnetic field distribution

切向压磁场分布演变规律与法向磁场分布类似,也存在“反转”现象与临近疲劳断裂阶段的突变。图8给出了各试件不同循环次数下的切向压磁场分布。

切向压磁场分布的演变规律也能反映疲劳损伤发展不同阶段的特征。相同锈蚀程度下,应力幅较大的钢筋试件在疲劳最后阶段的压磁场分布形态突变更为明显,非线性特征更为显著。可见基于压磁场分布的损伤检测对大锈蚀率情况以及超载等大应力幅情形更为敏感。

试件DF10-1与DF10-2由于锈蚀率较小,端部夹持端应力集中对疲劳性能影响较大,使得试件最终疲劳断裂位置处于夹持端。此时检测到的压磁场分布在整个疲劳阶段并未出现“反转”现象,可能原因是当断裂位置处于检测范围内时,试件由一个“大磁体”逐步转为两个“小磁体”,磁极的变化导致了“反转”现象,而断裂在夹持端的试件检测范围内并无磁极反向因而导致了不同的演变现象,见图9。该现象尚需进一步通过更多试验验证,利用该现象来判断断裂点的位置是可能实现的。

综上可见,由于锈蚀的不均匀性,钢筋在各应力集中区产生漏磁场的影响下,疲劳损伤过程中的压磁场分布特征有较为明显的变化。为研究局部某一位置的疲劳损伤与压磁场信息的联系,后续可针对仅存在一点坑蚀而其他位置完好的试件进行压磁试验。

图8 变形钢筋切向压磁场分布演变Fig.8 Evolution of tangent magnetic field distribution

3.3压磁场分布信息提取

压磁场分布曲线在疲劳损伤过程中不断变化,若从中选取一个固定点,该处的磁感强度与磁场变化梯度等也都有着类似的变化规律,可用作疲劳损伤的定量评价。图10(a)将DF10-4压磁场分布信息中距锈蚀段底部10 cm处的法向磁感强度值提取出绘制成随循环次数的变化情况,而图10(b)则为固定磁探头位置在线实时监测试件三分点处法向磁感强度的结果。可见,离线检测压磁场分布信息中提取的固定点磁感强度演变规律与固定点在线监测结果一致,即压磁场分布信息中包含着各位置的压磁场信息。

图10 分布场信息提取与固定点监测结果比较Fig.10 Extraction of normal magnetic field compared with fixed point monitoring results

固定点磁感强度呈现三阶段的趋势,分为快速变化、稳定累积以及突变激增三部分。反映的疲劳损伤第一阶段约占整个疲劳寿命的5%~10%,可根据磁感强度曲线变化拐点(如图10中A点)预测疲劳寿命,而当磁感强度曲线由平稳阶段再次出现剧烈上升趋势时(如图10中B点),可作为疲劳断裂的预警。

4 结 语

本文基于压磁效应,进行了锈蚀钢筋疲劳试验,对加载过程中的压磁场分布进行离线检测分析,得到以下主要结论:

1) 钢筋沿长度方向的法向压磁场分布初始状态下呈线性变化,而切向压磁场则呈非线性分布。随着疲劳损伤的发展,压磁场分布均呈现三阶段的变化规律;疲劳后期分布曲线的非线性特征加剧,锈蚀率越大、应力幅越大,则后期曲线突变越为明显,对于大锈蚀率与大应力幅情形的疲劳损伤判断更为敏感。

2) 压磁场分布曲线在疲劳损伤过程中出现“反转”现象,此后进入疲劳损伤稳定扩展期,若疲劳断裂位置不在检测范围内则无“反转”现象出现。

3) 压磁场分布曲线上固定点的磁感强度以及磁场梯度均在整个疲劳损伤过程中呈现三阶段的变化规律,可用于疲劳损伤的定量评价。

4) 基于疲劳试验中的压磁场分布演变规律,可发展一套简便易行的无损检测方法,评价疲劳损伤、预测疲劳寿命、预警疲劳断裂、预测断裂位置等等,具体的应用与分析方法尚需进一步研究。

[1] 宋玉普.混凝土结构的疲劳性能及设计原理[M].北京:机械工业出版社,2006.(SONG Yupu.Fatigue performance and design principle of concrete structure[M].Beijing:Mechanical Industry Press,2006.(in Chinese))

[2] 张功义,张军,金伟良,等.基于压磁效应的磁性力学与疲劳的研究进展[J].材料导报A:综述篇,2014,28(5):4-10,24.(ZHANG Gongyi,ZHANG Jun,JIN Weiliang,et al.Review of the mechanics and fatigue researches on magnetic materials based on piezomagnetic effect[J].Materials Review,2014,28(5):4-10,24.(in Chinese))

[3] 陆春华,金伟良,延永东.氯盐干湿环境下受弯横向裂缝对钢筋混凝土耐久性影响[J].海洋工程,2012,30(1):131-144.(LU Chunhua,JIN Weiliang,YAN Yongdong.Influence of transverse cracks on durability of RC member under chloride dry and wet cycles[J].The Ocean Engineering,2012,30(1):131-144.(in Chinese))

[4] 金伟良,赵羽习.混凝土结构耐久性(第二版)[M].北京:科学出版社,2014.(JIN Weiliang,ZHAO Yuxi.Durability of concrete structure(second edition)[M].Beijing:Science Press,2014.(in Chinese))

[5] 张伟平,张誉,刘亚芹.混凝土中钢筋锈蚀的电化学检测方法[J].工业建筑,1998,28(12):21-25,32.(ZHANG Weiping,ZHANG Yu,LIU Yaqing.Electrochemical methods for investigation of reinforcement corrosion in concrete[J].Industrial Construction,1998,28(12):21-25,32.(in Chinese))

[6] 毛江鸿,崔磊,何勇,等.基于分布式光纤的钢筋混凝土绣胀开裂监测试验研究[J].传感技术学报,2014,27(8):1 147-1 153.(MAO Jianghong,CUI Lei,HE Yong,et al.Experimental research on monitoring concrete expansion and cracking induced by corrosion based on distributed optical fiber sensor[J].Chinese Journal of Sensors and Actuators,2014,27(8):1 147-1 153.(in Chinese))

[7] KALETA J,ZEBRACKI J.Application of the villari effect in a fatigue examination of nickel[J].Fatigue and Fracture of Engineering Materials and Structures,1996,19(12):1 435-1 443.

[8] GURALNICK S A,BAO S,ERBER T.Piezomagnetism and fatigue:II[J].Journal of Applied Physics,2008,41(11):1-11.

[9] BAO S,JIN W L,GURALNICK S A,et al.Two-parameter characterization of low cycle hysteretic fatigue data[J].Journal of Zhejiang University-Science A(Applied Physics and Engineering),2010,11(6):449-454.

[10] BAO S,ERBER T,GURALNICK S A,et al.Fatigue,magnetic and mechanical hysteresis[J].Strain,2011,47(4):372-381.

[11] DUBOV A A.Diagnostics of austenitic-steel tubes in the super heaters of steam boilers using scattered magnetic fields[J].Thermal Engineering,1999,46(5):369-372.

[12] DUBOV A A.A technique for monitoring the bends of boiler and steam-line tubes using the magnetic memory of metal[J].Thermal Engineering,2001,48(4):289-295.

[13] YANG E,LI L M,CHEN X.Magnetic field aberration induced by cycle stress[J].Journal of Magnetism and Magnetic Materials,2007,312(1):72-77.

[14] 杨文光.疲劳累积损伤的磁记忆表征研究[D].长春:东北石油大学,2013.(YANG Wenguang.Metal magnetic memory representation of cumulative fatigue damage[D].Changchun:Northeast Petroleum University,2013.(in Chinese))

[15] 冷建成.基于磁记忆技术的铁磁性材料早期损伤诊断方法研究[D].哈尔滨:哈尔滨工业大学,2012.(LENG Jiancheng.Research on early damage diagnosis method of ferromagnetic materials based on magnetic memory testing technique[D].Harbin:Harbin Institute of Technology,2012.(in Chinese))

[16] 宛德福,马兴隆.磁性物理学[M].成都:电子科技大学出版社,1994.(WAN Defu,MA Xinglong.Magnetic physics[M].Chengdu:University of Electronic Science and Technology Press,1994.(in Chinese))

[17] 邢海燕.基于磁记忆技术的疲劳损伤评估及寿命预测[D].哈尔滨:哈尔滨工业大学,2007.(XIN Haiyan.Fatigue damage evaluating and fatigue life predicting based on magnetic memory technology[D].Harbin:Harbin Institute of Technology,2007.(in Chinese))

[18] 李建伟.弱磁场下铁磁材料磁机械效应的理论和实验研究[D].哈尔滨:哈尔滨工业大学,2012.(LI Jianwei.Studies on the magnetomechanical theory and experiment of ferromagnetic materials under weak magnetic field[D].Harbin:Harbin Institute of Technology,2012.(in Chinese))

[19] DONG L H,XV B S,DONG S Y,et al.Dependence of the spontaneous stray field signals of ferromagnetic steel[J].NDT and E International,2009,42(4):323-327.

Experimental study on magnetic field distribution in the fatigue process of corroded steel bars

JIN Weiliang1,2,ZHOU Zhengdong2,MAO Jianghong1,ZHANG Jun2,CUI Lei1,PAN Chonggen1

(1.Ningbo Institute of Technology,Zhejiang University,Ningbo 315100,China; 2.Institute of Structural Engineering,Zhejiang University,Hangzhou 310058,China)

TU375.03

A

10.16483/j.issn.1005-9865.2016.05.008

毛江鸿。E-mail:jhmao@nit.zju.edu.cn

1005-9865(2016)05-0065-08

2016-01-13

国家自然科学基金资助项目(51278459,51541904,51509221,51408544);国家科技支撑资助项目(2015BAL02B03),浙江省自然科学基金资助项目(LQ14E08007,LY16E09007,LQ14E09002)

金伟良(1961-),男,教授,博导,主要从事工程结构可靠性理论与应用研究。E-mail:jinwl@zju.edu.cn