水工隧洞软弱地基采用钢桁架顶进盾构技术的实践与探讨

刘竞东

(梅州市市政建设集团公司,广东 梅州 514021)

水工隧洞软弱地基采用钢桁架顶进盾构技术的实践与探讨

刘竞东

技术论坛

(梅州市市政建设集团公司,广东 梅州 514021)

随着近年来我国大型水利基础设施项目投入不断加大,特殊地质条件下的技术难题往往会对整个项目的进度造成较大的制约。文章从理论与实践两方面对某水利工程位于粉质壤土软基区域内的水工隧洞采用钢桁架顶进盾构技术方案进行了较详细的分析和总结,为类似工程提供了可借鉴的经验。

水工;隧洞;盾构技术;实践

水工隧洞为水利枢纽工程重要的组成部分。水利工程由于受开发条件限制,大多建设在水文地质条件复杂、环境恶略的地方,这种特殊地质条件下的技术难题往往会对整个工程项目的建设进度造成极大的制约,因此,水工隧洞建设施工技术方案也受到了众多投资者和技术人员的关注。

1 工程概况

某水利枢纽工程包含位于粉质壤土软基区域内的输水隧洞一条,洞身段长600m,进口底板高程110.5m,出口底板高程94.0m,纵坡为2.09%。隧洞围土(顶拱)地质情况主要为alQ3黄土状粉质壤土,土质均一,呈可塑状,局部呈软塑状,土体强度低,洞室稳定性差;部分区段为al+plQ2粉质壤土,粉质壤土呈可塑~软塑状,洞室稳定性较差。

经实际观测施工区内地下水位140~113m,比隧洞底板高约19~29.5m。黄土状粉质壤土(alQ3)渗透系数为1.0×10-5cm/s~1.0×10-4cm/s,具弱透水性。隧洞出口为al+plQ2古土壤层和粉质壤土层,渗透系数分别为1.0×10-7cm/s~1.0×10-6cm/s和1.0×10-6cm/s~1.0×10-5cm/s,具弱透水性。

表1 水工隧洞土体主要物理力学指标

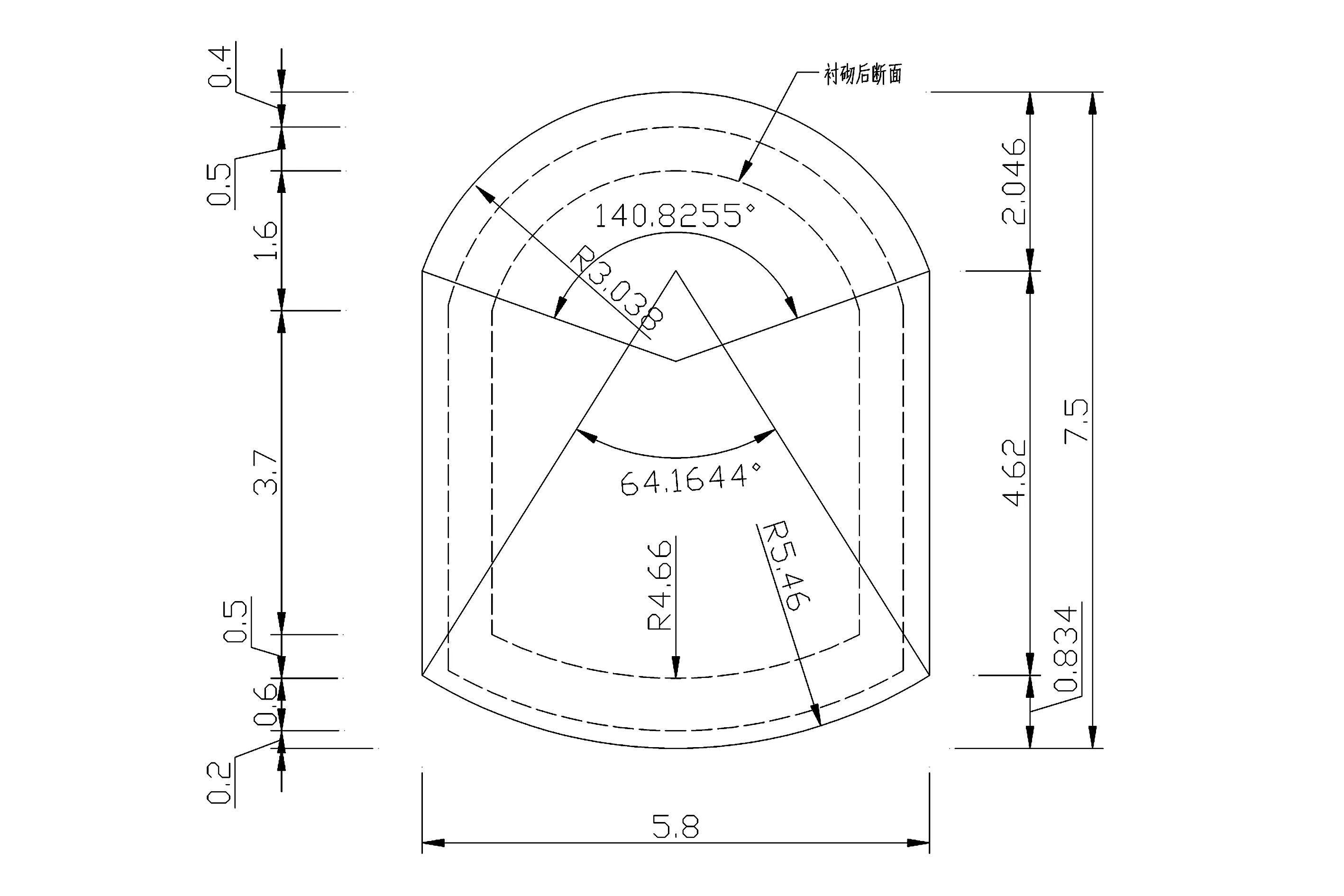

隧洞衬砌后断面为带仰拱的城门洞型,断面净空尺寸4.20m×5.80m(宽×高),底板混凝土衬砌厚度为60cm,边顶拱混凝土衬砌厚度50cm。

图1水工隧洞设计断面

2 钢桁架顶进盾构法技术方案分析研究

2.1采用钢桁架顶进盾构技术的必要性

该工程的地下水位高于隧洞洞顶,出口端水位高于洞顶约7~13.5m。工程前期阶段采取了洞外深井降水等措施,水位观测结果显示,6个月内,进口侧地下水位下降速度评均约1.5cm/d,出口侧地下水位下降速度平均约0.7cm/d,并呈逐渐下降趋势,地下水位下降是一个极其缓慢的过程。工程进口面降水满足开挖需要需水位低于顶拱3m,按上述1.5cm/d速率则需7个月,按照水位最高部位计算,还需降16.5m,按1.5cm/d有效速率,仅工程区域内的降水则需3~5a的时间。

按此分析,仅采用常规的先降低地下水位,再进行开挖衬砌施工的工艺,降水所需要的时间远远不能满足开挖需要,对工程总工期也造成严重制约,必须考虑采用特殊工艺解决技术难题。

2.2盾构法可行性分析

通过相关技术人员对国内高地下水位黄土地质水工隧洞的施工方法进行了检索,多数采用了盾构法施工。

盾构机的基本工作原理就是一个圆柱体的钢组件沿隧洞轴线边向前推进边对土壤进行挖掘。该圆柱体组件的壳体即护盾,它对挖掘出的还未衬砌的隧洞段起着临时支撑的作用,承受周围土层的压力,有时还承受地下水压以及将地下水挡在外面。挖掘、排土、衬砌等作业在护盾的掩护下进行。由于盾构机的直接支撑作用,从而从根本上解决了传统开挖过程中,黄土层临空后不能及时封闭而产生的掉块、土压力缓慢增大等问题,施工进度和安全保证度得以大幅提高。

以陕西省渭南市洛惠渠5#隧洞为例,该洞最初采用矿山法施工,3年仅完成360m,且多次发生安全事故,而后改用开敞式盾构法施工,日均进度达到1.5~2m,施工进度快,安全有保障。

在甘肃引洮工程中,存在饱和黄土隧洞,甘肃省水利水电勘测设计研究院为此进行专题研究,结果表明:以饱和黄土为围岩的隧洞的施工设计就应充分考虑围岩的特殊的工程地质特性,在施工方法上应采用盾构等施工工艺,从而使工程更安全、更经济。

本工程地处山区,线位上允许建造用于盾构进出洞和出碴进料的工作井, 隧道覆土深度宜大于6m, 隧道区段为al+plQ2古土壤层和粉质壤土层,具有相对均质的地质条件;隧道与其它建(构)筑物之间具有足够间距,连续的施工长度≥600m,符合经济性要求;该隧洞采用盾构机可行。

2.3水工隧洞的力学环境分析

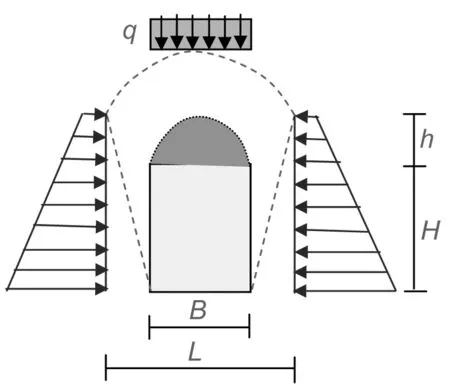

根据《水工隧洞设计规范》(SL279—2002),隧洞支护结构及盾构结构横向主要荷载为围岩压力,衬砌结构还需考虑结构自重。

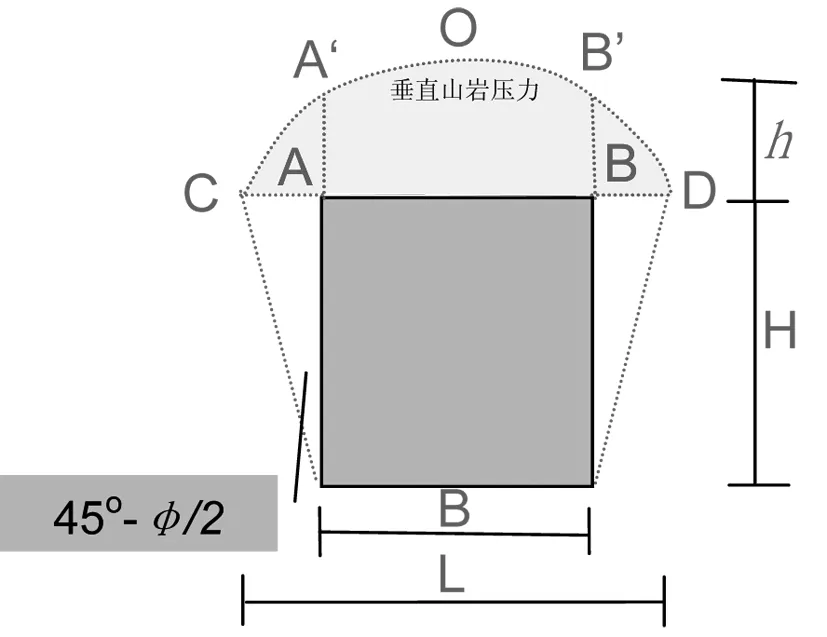

围岩压力主要取决于围岩的地质条件和力学特征、初始应力、地下水、埋深和几何形状、开挖方法、衬护时间等。《水工隧洞设计规范》及铁路、公路相关设计规范推荐确定围岩压力的方法为松散介质理论。

图2 垂直山岩压力受力图

2.3.1顶部垂直荷载

松散介质理论视岩体为具有一定的凝聚力的松散介质,在洞室开挖后,由于岩体失去平衡形成“坍落拱”,拱处的围岩仍保持平衡,拱内岩块重量就是作用在结构上的垂直荷载。

坍落拱高度:

(1)

式中:B为隧洞开挖宽度;H为隧洞开挖高度;f为岩石坚固系数,查《隧洞》P54表3-2,软的黄土,取0.6;φ为土体内摩擦角,根据地勘报告,粉质壤土22.6°。

垂直荷载q=γh(平顶),q=0.7×γh(曲线形顶拱),γ=20kN/m3。

2.3.2水平荷载

简化为均匀侧向水平荷载e=(e1+e2)/2。

2.3.3底部垂直荷载

3 钢桁架顶进盾构技术分析及实施措施

3.1钢桁架顶进式盾构技术方案说明

本方案以现有洞断面为基础设计,掌子面处布置开敞式盾构机,先在盾壳内组装工字钢,并与后部已喷护支撑使用工字钢连接,之后盾构机向前顶进一榀距离,待盾尾围土出露后即喷射混凝土封闭,随后安排开挖出土及下一循环施工。工字钢规格选用Ⅰ20a型工字钢(纵向连接仍使用Ⅰ16),每榀距离控制为0.7m,工字钢内安装φ6@200钢筋网,喷0.25m厚C20混凝土。

盾构机顶进时,以已完成的永久混凝土衬砌为最终受力点,在盾尾与混凝土衬砌间设置可组装的钢桁架传力结构,盾构机顶进1榀后,液压千斤顶回缩,在千斤顶背后安装1榀钢桁架,进行下一次顶进。当顶进总长度达到10m(初次顶进需达11m),停止隧洞开挖支护,转而拆除盾构机后钢桁架,安排底板及边墙混凝土衬砌,混凝土浇筑成型3d后可恢复开挖支护,顶拱混凝土衬砌可与前方开挖支护平行进行。

图3 钢桁架顶进方案图

注:盾壳厚5cm,设计推力1000t。

应用本方案,施工阶段如下所述:

洞内扩挖(45d)→盾构机组装(30d)→开挖支护(10m,约7d)→拆除钢桁架(1d)→底拱及边墙衬砌(10m,约4d)→混凝土等强(3d)→下一段开挖支护及混凝土衬砌

具体到盾构机开挖支护阶段,施工流程如下:

盾壳内工字钢拼装(2.5h)→钢桁架安装(1h)→盾构机顶进(1h)→混凝土喷护(2.5h)→开挖出土(5h)→下一循环。

3.2钢桁架顶进式盾构机的技术设计

3.2.1盾构盾尾强度计算

1)盾构壳体载荷

按2.3节公式,B=5.9m,H=7.6m,坍落拱高度h=13.36m,为保证盾构可靠度,h按19.5m考虑。

顶部垂直荷载按q=270KN/m2。

顶部水平荷载e1=105.8kN/m2

底部水平荷载e2=158.8kN/m2

底部垂直荷载q2=158.8kN/m2

2)盾构壳体有限元网格划分

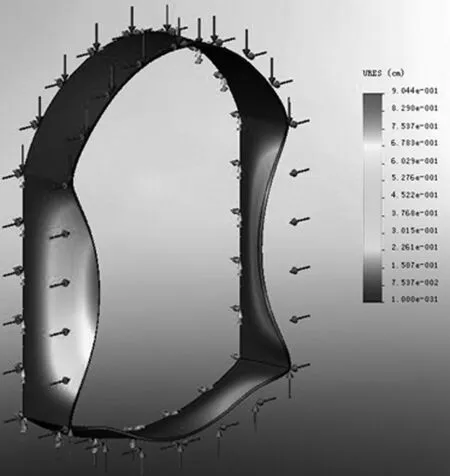

盾构壳体应力按有限元法进行分析,盾壳受力及网格划分如下图所示。

图4盾壳受力及网格划分图

3)应力分析

盾构壳体最大应力为120N/mm2,<钢板设计强度210 N/mm2。盾构壳体位移分布如图所。最大位移为0.9cm。最小安全系数为1.787。

图5 盾构壳体图

3.2.2盾构推进力计算

盾构推进力主要考虑盾构壳体与土体摩擦力F1和盾构切口环切入土体阻力F2。

在黏性土中:

F1=BLC

(2)

式中:B为盾构壳体周长,m;L为盾构壳体长度,m;C为土体内聚力,kN/m2;F1=BLC=5393kN

土体压力(20kN/m3,60m计算):

20×60=200kN/m2=1200KPa

切口插入土壤的贯入时外周阻力

F2(l×L×C)+[l×0.05×1200]=2971 kN

F2=(23×0.5×42.8)+

[(23+5.9+7.6)×0.05×1200]=2971 kN

l厚度×P=2190kN

(3)

式中:l为贯入面周长长度,m;T为刃脚贯入深度,0.2m;kP为被动土压力系数,0.4;Pw为作用在盾构上的平均土压,kPa;F=F1+F2=8364kN

综合以上计算,推力取10000KN。

3.2.3推进液压系统设计

液压缸取200/110~800mm,系统压力300bar,液压缸个数14个。

单只液压缸推力为:

(4)

所有液压缸总推力:

942×14=13188>10000

满足工程要求。

3.2.4推进液压系统分区控制

在掘进施工中,盾构机需要按照指定的路线轴向前进,但整个盾构盾体受到地层的阻力往往不均,使盾构的掘进方向发生偏离,这就需要通过协调精确控制推进液压缸来实现盾构的纠偏,达到盾构沿设计路线轨迹推进的目的。

盾构进行曲线推进时,有时要左右摆动、有时要前倾、有时要后仰或向其复合方向上的掘进,这也需要通过协调精确控制液压缸来实现。由于一般的推进系统液压缸数量比较多,每个油缸都进行单独控制较为复杂且成本高,可采用分区控制,即将为数众多的推进液压缸按圆周均匀分成几区,对每区推进液压缸分别进行控制。这样既可以节约成本、减少控制复杂程度,又可以达到盾构姿态的调整、纠偏的精确控制的目的。

本系统根据需要分为4个区,分别为红蓝绿黑四个区,可以分别控制4个分区的推力的大小,从而调整盾构姿态。见图6所示。

图6推进液压系统分区控制图

3.2.5推进系统后靠

推进系统后靠由多个成U型结构的钢管片组成,上端通过槽钢进行连接成框架结构。钢管片宽5m,长度为0.6m。总后靠长度为10m。10:5=2没有压杆稳定性问题。后靠系统稳定。

3 小 结

本方案盾构机顶进时,推力最终作用在已浇筑的永久混凝土衬砌上,而受钢桁架自身能力所限,顶进长度达10m即需停止开挖,安排混凝土衬砌,待混凝土达到强度后方可继续顶进。开挖支护与混凝土衬砌工序表现为依次作业,施工环节较多,施工速度平均可达到20m/月。

由于盾构机本身为封闭的钢壳体,可有效限制围土变形。钢支撑预先拼装,施工质量好,而盾尾围土出露后可在短时间内实现封闭,对控制超挖、避免土体扰动都有积极作用。应用本方案,工程质量保证度高,施工较安全,施工前期投入相对较少。

[1]中华人民共和国水利部.DL/T 5195—2004水工隧洞设计规范[S].北京:中国水利水电出版社,2004.

[2]熊启钧.隧洞[M].北京:中国水利水电出版社,2002:20-60.

[3]谢德荣.水利水电工程地质特征浅析[J].长江工程职业技术学院学报, 2002(03):8-11 .

Practice and Exploration of Steel Truss Jacking Shield Technology Applied in Soft Foundation of Hydraulic Tunnel

LIU Jing-dong

(Meizhou City Municipal Construction Group Company, Meizhou 514021, China)

In recent years, China's large scale water conservancy infrastructure projects continue to increase investment, and the technical difficulties under special geographical conditions always limit seriously the progress of whole project. This paper analyzes and summaries in details the steel truss jacking shield technology scheme applied in the hydraulic tunnel of a water conservancy project located in silt loam soft foundation area from two aspects of theory and Practice, so as to provide valuable experiences for similar projects.

hydraulic construction; tunnel; shield technology; practice

1007-7596(2016)07-0054-05

2016-06-17

刘竞东(1984-),男,广东五华人,工程师,从事水利工程施工管理工作。

TV52

B