基于可编程控制器的热工自动化控制系统的分析与设计

欧旭剑

(广东省粤电集团有限公司沙角A电厂,广东 东莞 523936)

基于可编程控制器的热工自动化控制系统的分析与设计

欧旭剑

(广东省粤电集团有限公司沙角A电厂,广东 东莞 523936)

以某企业循环水热工自动化控制系统的设计与改造为例,介绍了基于可编程控制器的热工自动化控制系统的需求分析及整体设计思路。

火力发电;热工自动化控制系统;可编程序控制器

在国家倡导节能降耗、保护环境的形势下,环保指标的审核越来越严格。部分老电厂由于投入时间长,机组容量小,热工控制系统落后,能耗和排放问题突出,所以如何提高生产效率,实现环保、节能创效的目标是老电厂亟待解决的问题。因此,为适应电力市场发展的新形势,老电厂必须进行机组扩容、设备规模升级等现有设备的优化改造。而无论采取何种方式,热工控制系统的设计与改造升级都是必不可少的。

本文通过研究如何使计算机技术、电子信息技术、网络通信技术与热工自动化技术相结合,采用可编程序控制器(PLC)平台,将沙角A电厂循环水设备分散的热工控制系统整合为一个统一的系统,进行集中监视与控制,促进安全生产的健康发展。

1 现状

沙角A电厂一、二期共5台机组于20世纪80年代及90年代陆续投产。受当时自动化和投资水平的限制,电厂各辅助车间的控制均按车间集中控制的模式设置,运行人员在集控室内通过常规仪表盘柜对系统设备进行监视与操作。循环水泵系统的控制采用常规仪表和大量的后备硬手操实现。这样的模式存在如下缺点:设备经过多年的使用,目前已经陈旧、老化,有的还被淘汰,备品备件稀缺;由于系统采用常规仪表和继电器接线,造成运行人员操作监视范围大、劳动强度大、控制系统复杂、设备维护工作量大等问题,其自动化水平不能适应电厂运行管理水平的要求;回路逻辑设计呆板,难以进行后期优化改造;系统自动化程度低,运行效率低。

2 系统设计

2.1设计思路

采用带液晶监视器(LCD)显示的上位机(工控机)和PLC构成的自动控制系统来实现对整个循环水工艺系统的控制。

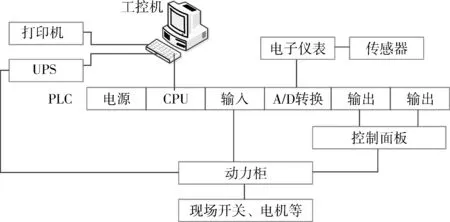

每台泵配置1套PLC设备(一、二期循环水泵12台),通过对PLC进行程序组态、逻辑优化、参数修正后,使其对数据实现输入扫描、处理与逻辑运算、输出扫描,以控制现场设备;运行人员通过操作员站与PLC设备进行数据通信,对循环水系统进行监视和控制。运行人员对整个循环水工艺系统的控制和操作通过监视器、键盘以及鼠标来完成,不再设置常规控制仪表盘。PLC控制系统的基本结构如图1所示。

图1 PLC控制系统基本结构图

2.2主要功能

PLC控制系统主要有以下几项功能:数据采集与处理;LCD画面显示,包括工艺流程及测量参数,控制对象状态也能显示成组参数;记录功能,包括报警打印、趋势记录、定期打印(值班记录、班报、日报、月报);历史数据存储与检索;设备的远方手动单操功能;重要设备的联锁保护功能;重要液位的自动调节功能。

3 改造内容

3.1设备选型

1)PLC设备。综合其性能、价格、稳定性等各方面的因素,并考虑到施耐德Modicon Quantum系列PLC设备在沙角A电厂辅控系统长期投运以来,运行稳定,且热控人员及值班员均对此套设备熟悉,降低了新系统的学习成本。因此,本自动控制系统PLC设备选择施耐德莫迪康的Quantum PLC[1]。

2)控制电源。为保证控制系统供电电源的可靠性,PLC系统配置双路电源供电,由厂用电提供两路220 V单相二线制50 Hz交流电源接入控制电源柜,并通过设置1台双路电源快速切换装置,以实现两路电源间的无扰切换[2]。

3)上位机及外围设备。配置2台性能等于或高于研华工控机IPC-610-H的设备作为操作员站;选用山特在线式不间断电源(UPS)MT1000S作为后备电源,电池供电时间满足不少于30 min的技术要求;设置1台工程师站,采用DELL Optiplex 760MT产品;配置2 台激光黑白打印机(A4)HP P1008,1台激光彩色打印机(A3)HP5550。

3.2 网络配置

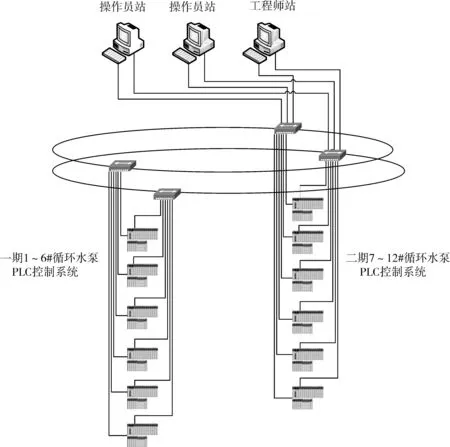

PLC控制系统网络拓扑图如图2所示。本系统使用的PLC平台为施耐德Modicon Quantum,控制器上自带1个以太网RJ45端口、1个Modbus接口,可充分利用该特性,实现双网通信,设计方案如下。

图2 PLC控制系统网络拓扑图

1)循环水控制系统一期1~6#PLC分别通过CPU控制器,一路经以太网RJ45端口连接到一期网络柜中的1#交换机,一路由Modbus接口经过Modbus/TCP接口转换器(MOXA-交换机)转换为RJ45端口接到2#交换机上,从而实现冗余网络链路连接。同理,二期7~12#PLC分别通过控制器,一路经以太网RJ45端口连接到二期网络柜中的3#交换机,一路由Modbus接口经过Modbus/TCP接口转换器(MOXA-交换机)转换为RJ45端口接到4#交换机上,实现冗余网络链路连接。一期网络柜中的1#、2#交换机和二期网络柜中的3#、4#交换机通过环网光纤建立物理网络连接,实现双环网的冗余网络结构[3]。

2)工程师站、1#操作员站、2#操作员站分别通过双网卡连接到一期网络柜中的1#、2#交换机上,使监控系统与1~12#PLC控制系统建立冗余网络通信方式。

3)为保证设备间的数据传输,需对一、二期循环水系统设备的网络地址进行配备。

3.3系统功能设计与实现

3.3.1系统组态软件

PLC控制系统的功能设计与实现需要进行两方面的组态工作:下位机——PLC设备的程序逻辑组态,使用Unity Pro软件开发;上位机——操作员站的画面操作组态,使用组态王6.53。

3.3.2基础功能

PLC控制系统经过程序组态,实现以下基础功能。

1)画面显示的数据刷新频率为1次/s。所有工艺流程图画面均能在1 s或是更短的时间内完全显示出来。

2)任意画面的调用,操作次数小于3次。

3)系统响应及时,工作人员在进行键盘、鼠标操作时,任意指令都能在1 s内执行。

4)操作员站具有系统组态、画面修改、系统诊断、程序开发以及数据库管理等功能。

5)鼠标器应作为可选的光标定位装置。

6)每台操作员站配备1个键盘。每个键盘除具有正常的数字、字母输入功能外,还应能通过编程自定义部分快捷键,使操作员能直接调出各种所需的画面。

7)操作员站监控软件设置保护密码,防止一般员工擅自变更或误动控制策略、应用程序设置、系统数据库等。

8)工程师站具有在线、离线组态功能。

3.3.3数据采集功能

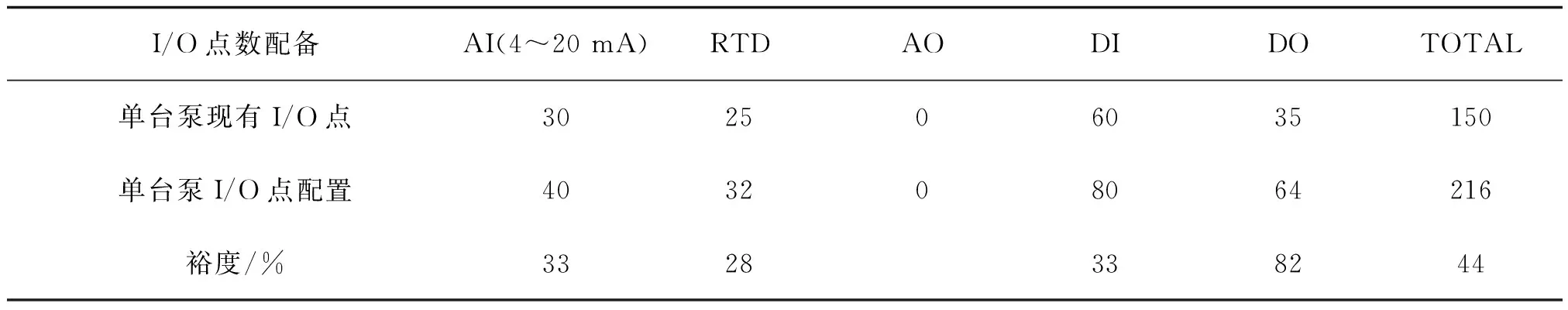

1)PLC设备硬件组态及输入/输出(I/O)通道分配。统计每套PLC系统的I/O点所要求配置的点数,如表1所示。因本工程中每套PLC系统单独控制1台循环水泵设备,所以每套PLC系统中的I/O卡件要严格按照表中I/O点数进行配置,并留有20%裕量以备扩展使用。

表1 单台循环泵I/O点数配备

2)PLC数据采集。PLC需对模块采集的模拟量输入(AI)(4~20 mA)、热电阻PT100、CU50等信号进行内部换算,转换成浮点数和量程标定,才能进行系统调用。

3)上位机监控画面组态。监控软件组态王与PLC之间建立连接,调用I/O点、中间变量数据。在上位机上完成参数采集、数据通信、指令下达等功能。组态王根据系统工艺过程生成工艺流程图。工艺流程图涵盖了系统设备信息、参数显示、运行工艺流程等内容,操作人员能直观地对整个系统进行监视和操作,从而实现循环水控制系统人机交互的数据采集功能。

根据工艺流程设计LCD画面,主要包括主菜单、子菜单、设备和标题4部分画面。标题画面显示当前画面的系统名称、日期及时间;子菜单画面显示每个系统的若干个按钮;主菜单显示主系统的按钮、报警栏等[4]。LCD工艺流程图画面显示包括工艺流程、运行设备及测量参数,其中运行设备的状态也能显示成组参数。键盘和鼠标的操作应有反馈,即画面上应有反应。当发生参数越限报警、运行设备故障或状态变化时,通过不同颜色进行显示,并有音响提示。所有被监控的信号应都能打印记录。

3.3.4设备操作

每套PLC均需对应1套循环水泵设备操作进行逻辑组态,针对不同设备编写不同的操作程序,使控制系统能接收上位机的操作指令,根据工艺设计,有效地对现场设备进行驱动、控制。对工艺流程图进行组态,使运行人员能直观地对设备进行操作、控制,并接收现场设备的反馈信息。

3.3.5顺序控制[5]

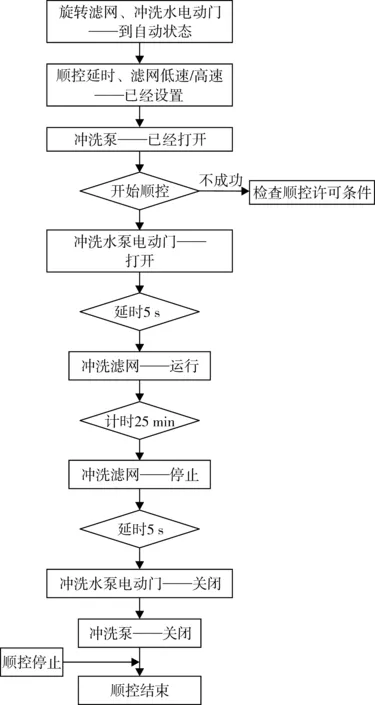

每台循环水泵设计1套滤网冲洗顺控程序,相互间控制独立、参数独立。旋转滤网冲洗顺控工艺流程图如图3所示。

图3 旋转滤网冲洗顺控工艺流程图

3.3.6自动调节与联锁保护

本系统设计方案中,一、二期循环水公共系统的冷、热水池的水位,集水井水位等需要通过自动调节保持一定的液位;另外,冷水泵、热水泵进行冗余配备,存在联锁保护逻辑,循环水泵与出口蝶阀间联锁。部分泵体因其重要性,采取了冗余配备。当泵体出力下降或非正常退出,又或是系统工况发生变化时,联锁启动备用泵,保证系统正常运行。

4 结束语

本文从设备选型、网络构建、系统主要功能的分析与设计等方面,对基于PLC为核心的热工自动控制系统进行了详细的阐述。在本次循环水热工自动化控制系统的PLC设计方案中,控制逻辑由PLC软件组态完成,原众多分散的继电器、按钮等控制设备由计算机运算取代,减少了系统故障环节,优化了部分操作策略,提高了系统集成及自动化程度。PLC具备高效性、适用性、可扩展性、稳定性和高灵活性等优点,采用以PLC为核心的新一代自动控制系统,将具有很好的使用推广价值。

[1]Schneider. Modicon TSX Quantum 硬件手册[M].Schneider Automation,inc.,1998.

[2]耿晓峰,刘卫国.辅助车间集中控制网在电厂中的应用[C]//2010年全国发电厂热工自动化专业会议论文集.乌鲁木齐:中国电力企业联合会,2010:1 534-1 538.

[3]格尔德·凯泽.光纤通信[M].北京:电子工业出版社,2012.

[4]徐文辉.温州发电厂辅控网络系统改造的实现[C]//2010年全国发电厂热工自动化专业会议论文集.乌鲁木齐:中国电力企业联合会,2010:577-1 581.

[5]白建云,杨晋萍.程序控制系统[M].北京:中国电力出版社,2005.

A Study on the PLC-Based Thermal Automation Control System

OU Xujian

(Shajiao A Power Plant of Guangdong Yudean Group Co., Ltd.,Dongguan Guangdong 523936,P.R.China)

Taking the design and renovation of the circulating water-based thermal automation control system of an enterprise,this paper introduces the demand analysis and overall design ideas of the PLC-based thermal automation control system.

thermal power generation;thermal automation control system;programmable logic controller(PLC)

2016-04-22

欧旭剑(1985-),助理工程师,技师,主要从事热控专业设备维护检修及技改工作。

TM621.4

A

1008- 8032(2016)03- 0056- 04