天线面蒙皮真空导入整体成型充模仿真及优化

秦泽云,王海东,李金良,王亚楠,刘利文

(中国电子科技集团公司第五十四研究所,河北 石家庄 050081)

天线面蒙皮真空导入整体成型充模仿真及优化

秦泽云,王海东,李金良,王亚楠,刘利文

(中国电子科技集团公司第五十四研究所,河北 石家庄 050081)

针对大口径(15 m×18 m)天线面蒙皮真空导入整体成型工艺,利用有限元软件RTM-Worx对4种流道设计方案进行充模流动仿真模拟,通过比较各自流动效率,选择导流方式4作为最佳流道设计方案,并结合实际工艺操作对所选方案作了进一步优化。利用该优化方案顺利完成了大口径天线面蒙皮的整体成型制造,充模时间100 min,与仿真结果吻合良好,制得了比较满意的产品,为其他大型整体化制件的合理设计和工艺优化提供了参考依据。

大口径天线面;真空导入;流道设计;充模仿真

0 引言

真空导入技术的应用在复合材料成型过程中能够除去模具与纤维增强材料内的空气,有效提高了树脂在纤维增强材料中的流动能力,是制得高质量复合材料制件的保证[1]。与以往传统的复合材料成型工艺相比,真空导入技术更适合于成型大厚度、大尺寸的制件,通过合理的流道设计,实现树脂对纤维增强材料的充分浸渍,降低工艺风险[2]。碳纤维复合材料[3]以其轻质、高强及热膨胀系数低等优点被广泛应用于高精度天线面板的制备[4],而大型薄壁构件的整体化成型成为复合材料构件低成本制造的亟待解决的难点及研究热点[5-6]。

利用计算机仿真模拟技术[7],来模拟真空导入成型工艺的动态流动过程,并对流道设计方案进行优化,能够有效改善树脂对纤维增强材料浸润的均匀性,降低孔隙形成的几率,提高天线面产品的性能[8-9]。秦伟、李海晨等[10]学者采用贴体坐标/有限差分法模拟了树脂渗流过程,建立了树脂渗流控制方程。杨波、金天国等[11]学者基于数值模拟技术,通过对4种不同流道布置方式的树脂充模过程进行仿真模拟,确定了最佳的流道布置方式。孙玉敏、段跃新等[12]学者利用RTM模拟仿真系统对风机叶片的RTM充模过程进行了三维模拟,优化了成型工艺方案并用来指导实际生产,取得了良好的效果。

1 流动仿真理论模型

真空导入树脂浸润纤维的过程和固化过程是一个非等温渗流过程,这一过程的数学模型描述主要包括动量守恒方程、质量守恒方程和能量守恒方程,这些方程是描述物质存在和运动形式普遍物理规律的基本方程。在研究注射过程中树脂压力、温度等随时间的变化过程,为了减轻复杂程度,不考虑工艺过程中可能出现的边缘现象,需对真空导入工艺做以下假设:① 纤维是刚性的,在树脂浸润纤维过程中不发生变形;② 树脂和纤维的密度不发生变化;③ 树脂流动过程中,其雷诺数较小,可以忽略毛细管力和惯性力的影响;④ 树脂浸润纤维区域与非浸润区域有明显分界面,在分界面以外没有树脂,在分界面以内树脂达到饱和。

真空导入仿真模拟以Darcy定律作为理论基础,可表示为:

(1)

式中,Q为通过恒定截面积试样的体积流量,单位为m3/s;K为纤维预成型体的渗透率张量,单位为m2;A为试样横截面积,单位为m2;ΔP为相应于流动长度L的压强差,单位为Pa;η为流体粘度,单位为Pa·s;L为流动前沿的距离,单位为mm。

对于真空导入树脂充模过程,仿真模拟的关键在于运动边界的确定,即树脂流动前沿位置的确定,本文采用有限元控制体积法来实现充模过程中流动前沿的自动跟踪。通过求解型腔内的压力场方程就可以得到注射点和内点的压力场分布以及各前沿节点的静流率,可以准确预测任意时刻的树脂流动前沿曲线、压力场及速率场的分布,为真空导入工艺设计如注射口和排气口的布置等提供有效的参考依据,从而保证成型过程模拟的真实性及实际工艺参数的可靠性。

2 天线面蒙皮充模仿真及优化

2.1天线面蒙皮流道设计及模拟

根据真空导入流道设计方法设计4种蒙皮导流方式,利用Pro/e三维建模软件及RTM-Worx有限元分析软件对反射面蒙皮建模并进行充模仿真模拟。

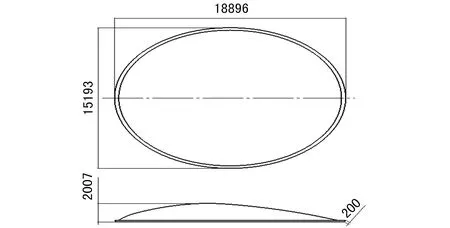

该天线面蒙皮投影为偏馈椭圆形形状,其中长轴长度18 m,短轴长度15 m,最高点高度2 m,二维表示如图1所示。在有限元软件中划分网格,包含节点数66 052个,单元数125 474个。

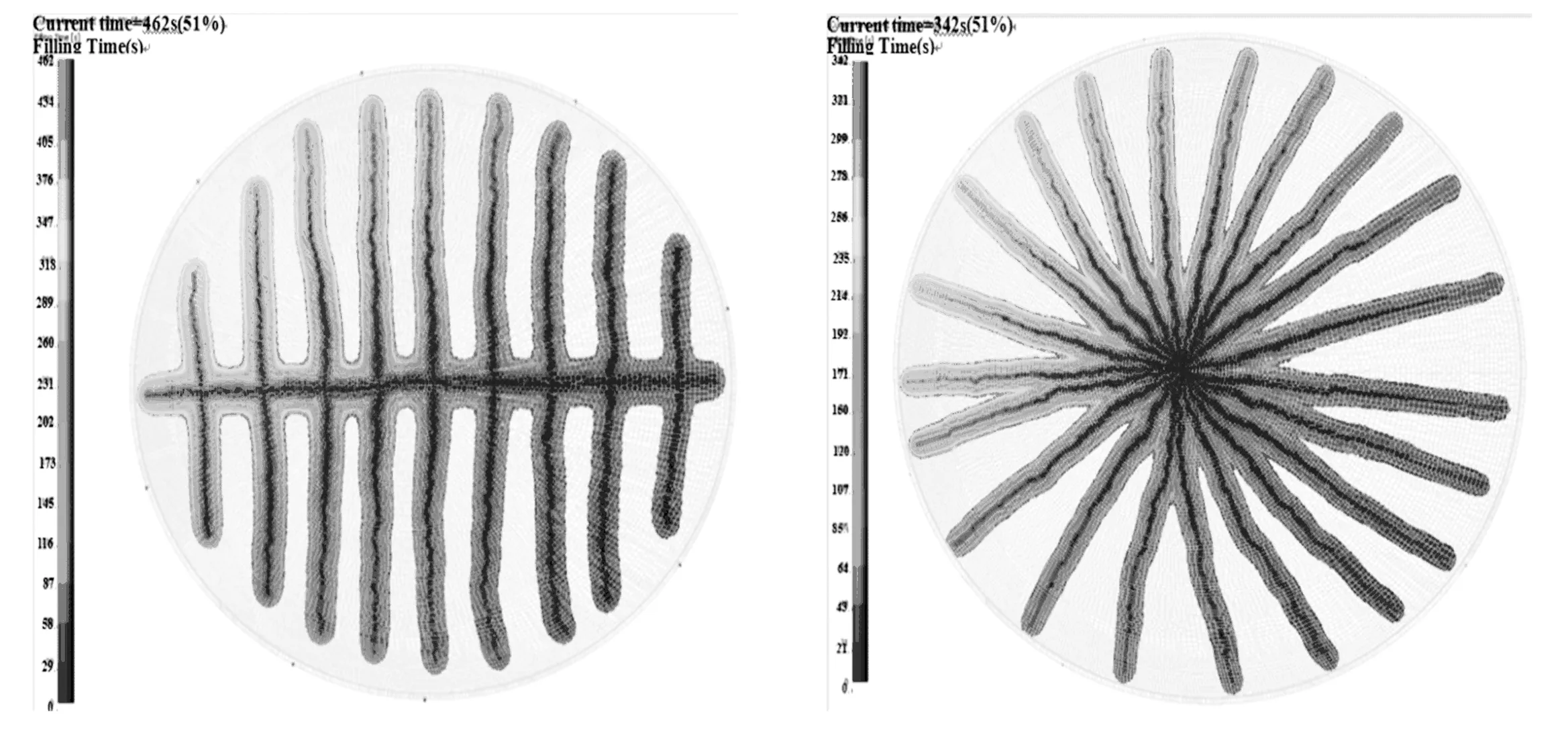

仿真模拟过程中设置真空导入工艺参数为:纤维预成型体渗透率:8×10-10m2,纤维体积含量60%,树脂粘度220 mPa·s,真空压力0.095 MPa。对4种导流方式进行仿真模拟计算,结果如图2~图5所示。

图1 天线面蒙皮二维平面图

图2 导流方式1仿真模拟结果 图3 导流方式2仿真模拟结果

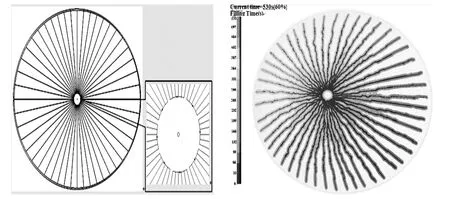

图4 导流方式3仿真模拟结果 图5 导流方式4仿真模拟结果

图6 不同导流方式充模时间比较

不同导流方式充模时间比较如图6所示,从图中可以看出,导流方式4充模时间最短,流动效率最高,初步确定为天线面蒙皮流道设计方案。

分析仿真模拟结果,导流方式1由于流道间距较大(>3 m),注胶口较少,导致流动速度较慢,充模时间较长,如果缩小流道间距,增加注胶口数量,会带来流道排布困难,注胶量无法合理分配的问题,同时该方案极易产生边缘效应,致使工艺过程无法有效控制。

导流方式2流道间距缩短,流道总长度较长,充模时间有所减少,但是根据注胶口分布原则,为使每一圈流道同时充满,同时开始浸润纤维布,每圈需设置注胶口较多,第7圈有12个,共有注胶口46个。为了提高每圈真空压力,缩短充模时间,每圈还需设置抽气口,共有抽气口33个。这样对工艺过程中注胶口和抽气口的开合顺序提出了较高的要求,增加了工艺风险。

针对导流方式2的弱点,导流方式3极大地减少了注胶口和抽气口的数量,避免了对注胶口和抽气口同时进行开合控制的风险,只对注胶口有一定开合顺序的要求,流道布置相对均匀。但是在模拟过程中发现,树脂流动前沿呈“U”型向前流动时,“U”型深度较深(>6 m),若注胶口控制不合理或流动管路发生移位,容易导致“U”型两侧边树脂先汇聚,在“U”型内部形成聚气,产生干斑缺陷。

导流方式4树脂流动前沿呈“V”型,较好地弥补了“U”型流动前沿的不足,且只有一个注胶口,避免了控制注胶口顺序产生的工艺风险,从仿真模拟结果可以看出,树脂流动比较均匀,流动效率最高,充模时间最短,是比较理想的注胶方案。

2.2大口径天线面蒙皮真空导入工艺优化

导流方式4的设计方法为:由48根导流管按照从中心点呈发射状布置,其中单根流道长度范围为6.95~8.8 m,流道总长约384 m,相邻流道末端间距范围为0.98~1.2 m。注胶设计为中间设置1个注胶口,抽气设计为外圈一圈抽气。

为便于工艺操作,保证树脂充模效率及质量,对流道设计进行如下改进:注胶设计改为由8个注胶口围成环状,6根导流管共用一个注胶口,环形直径为1 m。在环状中心增加1个抽气口进行抽气,设计示意图如图7所示。针对该方案进行充模流动仿真模拟,优化方案模拟结果如图8所示,并利用该方案顺利完成了15 m×18 m大口径天线面蒙皮的成型,工艺实施过程如图9所示。

图7 流道设计改进示意图 图8 仿真模拟结果示意图

图9 天线面蒙皮工艺实施过程

通过比较天线面蒙皮工艺实施过程与仿真模拟结果,其充模时间略有差别,仿真模拟充模时间为90 min,而实际成型时充模时间为100 min,分析原因主要是两方面的因素,一是仿真过程中树脂粘度恒定,而实际成型过程中,树脂粘度随时间有所变化;二是仿真模拟时预成型体渗透率为理想值,而实际增强材料铺设过程中总会产生局部变形,及增强材料本身的不均匀性,会导致不同位置渗透率不完全符合设定值。

总体来说,通过对流道设计进行仿真模拟,能够提供对实际工艺成型有指导意义的结果,从而避免了反复试验带来的成本增加,降低了工艺风险,提高了成型效率及产品质量,取得了良好的效果。

3 结束语

利用有限元软件RTM-Worx完成了对大口径天线面蒙皮的充模仿真模拟,通过比较流动效率选择导流方式4作为最佳流道设计方案,结合实际工艺设置作了进一步优化,并利用该方案顺利完成了大口径天线面蒙皮的工艺成型,充模时间100 min,与仿真模拟结果吻合良好,制得了比较满意的产品。

利用该仿真模拟技术,有效改善了树脂对纤维增强材料浸润的均匀性,能够降低工艺成本及工艺风险,提高制品性能,为其他大型薄壁构件的合理制备和优化设计提供了参考依据。

[1]杨金水,肖加余,曾竟成,等.真空导入模塑工艺树脂流动规律研究[J].宇航材料工艺,2007(5):22-26.

[2]彭家顺,高建勋.叶片真空灌注工艺管路布置以及孔隙的形成[J].武汉理工大学学报,2009,31(21):98-108.

[3]于柏峰.复合材料在射电望远镜天线反射面上的应用[J].纤维复合材料,2013,30(2):43-45.

[4]杜彪.大口径反射面天线技术综述[J].无线电通信技术,2015,42(1):1-8.

[5]彭勃,金乘进,杜彪,等.持续参与世界最大综合孔径望远镜SKA国际合作[J].中国科学:物理学,力学,天文学,2013,42(12):1292-1307.

[6]张俊祥.卫星通信发展展望[J].无线电通信技术,2012,38(4):1-4.

[7]袁仕继,刘志华,王烟青,等.半环天线仿真建模及其性能测试分析[J].无线电工程,2014,44(12):52-54.

[8]任懿,郑元鹏.大型反射面天线轮轨接触问题分析[J].无线电工程,2013,43(7):45-48.

[9]冯贞国,郑元鹏.50 m口径天线结构有限元模型的建立方法[J].天线与伺服技术,2008,34(3):26-47.

[10]秦伟,李海晨,张志谦.RTM工艺树脂流动过程数值模拟及实验比较[J].复合材料学报,2003,20(4):77-80.

[11]杨波,金天国,王胜龙.复合材料游艇艇体真空导入成型工艺浇注系统优化研究[J].中国造船,2013,54(1):213-221.

[12]孙玉敏,段跃新,李丹,等.用风机叶片RTM工艺模拟分析及其优化[J].复合材料学报,2005,22(4):23-29.

Mold-filling Simulation and Optimization of VARI for Large Antenna Reflector Skin

QIN Ze-yun,WANG Hai-dong,LI Jin-liang,WANG Ya-nan,LIU Li-wen

(The 54th Research Institute of CETC,Shijiazhuang Hebei 050081,China)

For molding of large aperture(15m×18m)antenna reflector skin with VARI,mold-filling of four runner design schemes are simulated using the finite element software RTM-Worx.By comparing the flow efficiency,the best runner design is selected,which is further optimized when combined with the actual process settings.A large-diameter antenna reflector skin has been successfully completed with this optimized scheme.The filling time(100min)agrees well with the simulation results.This technology provides a basic reference for the reasonable design and optimization of the process for other large components.

large antenna reflectors;VARI;design of flow runner;filling simulation

10.3969/j.issn.1003-3114.2016.05.13

引用格式:秦泽云,王海东,李金良,等.天线面蒙皮真空导入整体成型充模仿真及优化[J].无线电通信技术,2016,42(5):53-55,98.

2016-05-17

国家重点基础研究发展规划项目计划(973计划)资助(2013CB837900);国家自然科学基金国际合作与交流项目(11261140641);国家国际科技合作专项项目(2012DFB00120)

秦泽云(1986—),男,硕士,工程师,主要研究方向:复合材料工艺设计与仿真。王海东(1980—),男,硕士,高级工程师,主要研究方向:先进复合材料工艺设计。

TB332

A

1003-3114(2016)05-53-3