节能型保温炉的控制方法及解析

冯展国

(宝钢工程技术集团有限公司,上海201900)

节能型保温炉的控制方法及解析

冯展国

(宝钢工程技术集团有限公司,上海201900)

介绍了一种钢铁厂板坯保温炉的生产过程实时监控系统的设计方案。此系统能够对保温加热炉各区的温度、煤气和空气的流量等进行自动控制、显示和超限报警,并通过保温炉盖开闭控制做到有效减少热量散失。

保温炉;加热炉;风机节能控制;板坯库调度;双交叉限幅控制;炉盖传动控制

宝钢集团不锈钢分公司1780热轧主产线兼顾普碳钢和不锈钢产品的生产,不锈钢的生产由于各种原因,不可能做到连续生产,必然会集中料坯后轧制,须进保温炉保温的坯料量经常会超过48块的存放量,显然保温炉将成为超纯铁素体不锈钢生产的一个必要条件。笔者以该厂保温炉为例探讨一种保温炉控制方法。

1 保温炉的技术参数及对控制系统的要求

保温炉数量及规格:一座两坑

每个保温坑净空尺寸:13 000 mm×7 000 mm× 3 000 mm

最大装料量:1 440 t(共4垛位,每个垛位12块坯)

最高出坯温度:400℃,进炉最低温度:180℃

出炉最高温度:400℃,出炉平均温度:300℃

保温炉以通常煤气(或天然气)为燃料,空气为助燃气体。控制模型把炉内温度作为控制对象,控制煤气燃烧释放热量的多少作为控制手段。为了控制板坯温度,使得保温炉内的温度在规定的温度范围内,且坯料的保温温度从整个断面看要均匀一致。监控系统主要任务是对保温炉的燃烧制度进行自动控制,具备重要状态量的显示和超限报警。为防止热量流失,保温炉上方设有高低两个炉盖进行封闭;行车系统取放板坯时,炉盖要打开,但要尽量缩短打开炉盖的时间,减少热量散失,这就需要同行车控制系统配合,制定合理炉盖开关策略,从而为板坯库区域未来实现行车无人化驾驶创造条件。

2 系统控制策略解析

按照控制对象来分,保温炉控制主要由燃烧控制、炉盖控制及风机控制三部分组成。

2.1基于双交叉限幅控制理论的燃烧控制

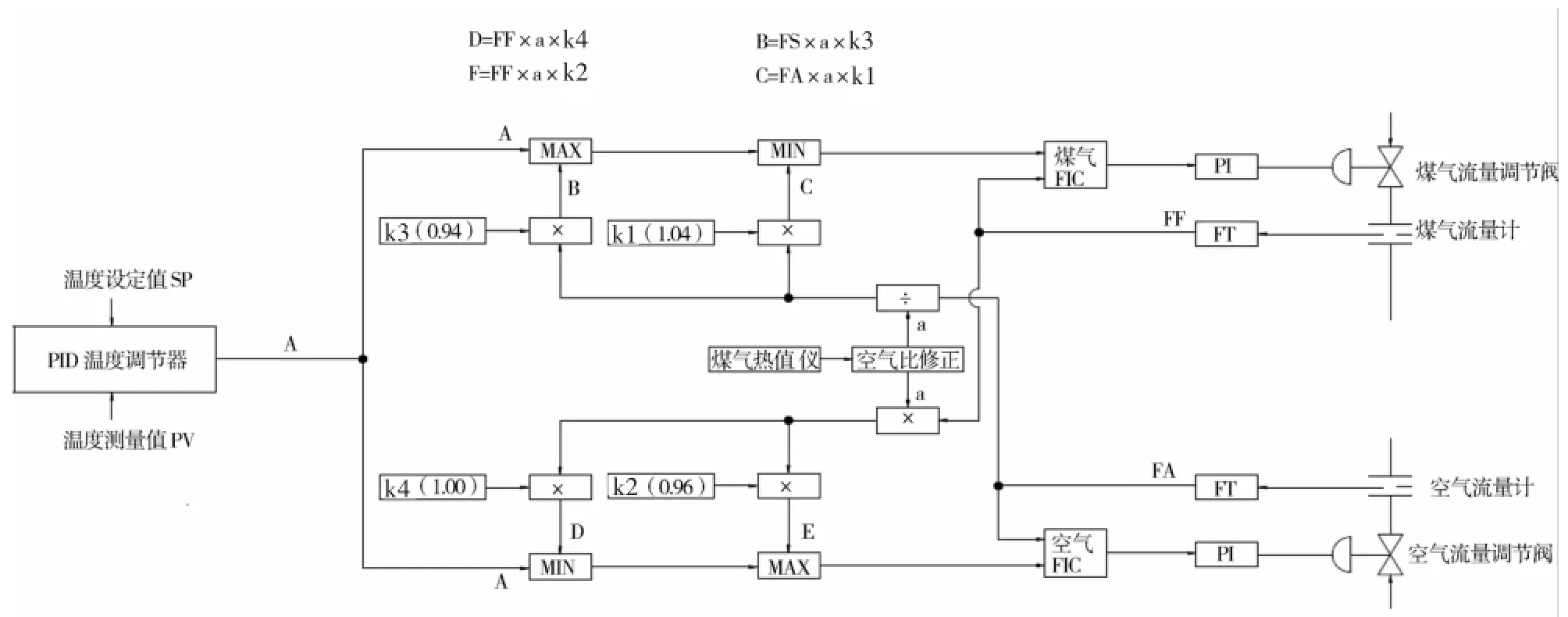

双交叉限幅控制是钢铁厂工业炉的燃烧控制、炉温控制具有比较成熟控制手段[1-3],近年来科技工程人员相继提出若干针对特定控制对象的优化控制手段[4-7]。考虑到保温炉的工艺要求,可以采用双交叉限幅PID控制,并预留控制模型接口的方式[8-9]。炉区的测温热电阻采集的温度信号为温度测量值(称为PV)。PID温度调节器的输出为A。PID温度调节器的温度设定值(称为SP)由计算机(HMI)人工手动设定,控制流程如图1所示。

图1 双交叉限幅控制的逻辑流程图

在平衡状态下,煤气和空气的流量调节器的设定值均由PID温度调节器的输出A决定。但是在非平衡状态下进行的双交叉限幅调节过程中的煤气和空气的流量调节器设定值不完全由A确定。升温时,煤气和空气同时取上限限幅值。随着温度的升高,A值将逐渐变小。当温度上升到PV=SP时或者非常接近时,双交叉限幅调节过程进人平衡状态。降温时,煤气和空气同时取下限限幅值。随着温度的降低,A值逐渐增大,当温度下降到PV=SP时或者非常接近时,双交叉限幅调节过程进人平衡状态。作为空气煤气控制回路的设定值,偏差系数k1-k4的选择很关键。一方面可以在过渡过程中起到限幅作用,使得煤气流量的变化速度始终不超过空气流量的变化速度,另一方面能避免因为煤气过量和空气过量互相干扰引起的波动,保证燃烧过程在最佳燃烧段进行。

偏差系数k1,k2,k3,k4的选取经验:先依据经验设定一个经验值,在调试及运行的过程中不断修正,通过一段时间的运行最终确认。取k4>k1可以保证升温时空气先行,在增加煤气时,可以多增加些空气量,不至于出现燃料过剩而冒黑烟。取k3<k2,可以保证降温时煤气先行,在减少煤气时,把煤气减少的多一点,使煤气变化的速度始终不超过空气。当煤气的热值变化较大时,需要配置热值仪,将燃料热值引人空燃比a的修正环节。当热值波动时,空燃比a也随之调整,自动进行空气、燃气的配比,提高调节精度。

2.2基于L2(板坯库管理系统)的炉盖开闭控制策略

板坯库管理系统根据生产计划和板坯库存情况,依靠数据库技术,总体调度整个车间的板坯物流。保温炉炉内的堆垛板坯信息属于板坯库管理系统管理内容的一部分,在板坯库管理系统的数据库中有映像数据。行车控制系统与板坯库管理系统直接通讯。保温炉控制系统PLC/DCS通过L2和板坯库管理系统建立通讯。板坯库管理系统调度保温炉进行板坯存储时,会把通讯电文发送给保温炉PLC/ DCS,同时发送给行车系统,并协调行车和保温炉炉盖的动作一致性,在行车到达时,打开炉盖,行车吊装板坯完毕后关闭炉盖。炉盖采用变频马达驱动,在自动状态下根据板坯库管理系统下发的开关指令动作来使炉盖水平平稳的升、降速运行,并能精确定位。老式保温炉炉盖需要通过行车吊走才能放人板坯,需要盖上炉盖时还要动用行车,节奏较慢,而且造成热量散失,且占用行车作业时间。

未来行车无人化驾驶改造后,无需对保温炉炉盖控制进行大的修改,只需要将炉盖控制模式设置为远程控制,把权限设置由L2系统指令控制即可。

2.3基于VVVF变频控制和风管开口度PID控制的风机节能运行

为满足保温炉正常运行所需要的风量要求,旧式加热/保温炉助燃风机通过启停不同数量的风机和调节其进口风门开度,调节风门开度的本质是改变风的阻力大小来改变风量,在保证风压稳定的同时来满足加热炉对风量的需求。由于大部分时间段保温炉对风量的需求远小于所设置的多台助燃风机的额定风量,造成很大浪费。本设计采用变频助燃风机,通过改变风机的转速,配合烧嘴之路风管开度调节,不仅做到风量稳定可调,还做到风压稳定可调,同时减少多余风机设备的投人。本设计一台风机即可满足炉体运行要求,运行时可完全由变频电机调节总风量,再用开度调节微调每个烧嘴的进气量。

根据风机性能的相似定律,得出风量需求减少时,通过变频调速,实际功率会大大降低,节省电能[10-11]。

3 系统构架设计

系统由PLC/DCS控制系统、二级计算机、行车控制系统、人机界面HMI系统(工程师站WS,操作员站OS)、加热控制模型、变频VVVF系统、现场信号采集(远程I/O)组成,系统架构如图2所示。

图2 保温炉系统架构示意图

HMI采用服务器/客户端(C/S)结构,采用一台服务器同DCS/PLC的控制器CPU通讯,两台客户端同服务器通讯并用于操作,工程师站用于工程组态,编程调试。系统对采集的数据实时显示、监控,使操作员能随时了解保温炉各部位的参数;对报警可随时打印;对主要数据可存储一年以上,方便查询。除此之外,WS/OS还完成参数的设定(包括控制参数、报警参数及调节器参数的设定)功能。DCS/PLC完成对加热炉燃烧的控制。考虑到系统模拟量处理、PID及复杂控制回路较多、为满足正常生产需要提高系统的相应性能等因素,所有仪表信号经过仪表柜接人PLC模块。仪表柜内的隔离器、变送器将各类仪表模拟量信号源转换为标准的4~20 mA信号。对于流量信号给出计算公式,由控制系统计算得出真实的流量并接人能源计量系统[12-13]。

4 实施方法及效果

4.1控制系统设计

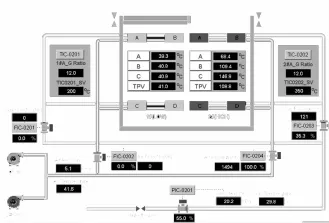

目前在钢铁行业中,存在多种厂家的控制系统,其中西门子S7系列控制器以其功能强大且普及性较高,且易于工程人员掌握,应用广泛[14-16]。我们在不锈钢分公司1780热轧厂保温炉工程项目中,采用西门子S7-315-2DP CPU,作为现场设备控制器,通过CP343以太网卡连接WINCC HMI,HMI系统有4台工控机。一台为服务器,放置在加热炉低压配电室,另外3台客户机分别放置在加热炉操作室、加热炉低压配电室和板坯库操作室。4台均可操作画面,操作画面采用WINCC组态,展示保温炉全貌及重要的温度、流量、设备状态等参数。以及各个设备的操作索引。还有一台工程师站放置在加热炉低压配电室,安装有Step7。HMI、工程师站、PLC、SYC计算机均通过工业以太网连接和通讯,未来如需要增加保温炉控制二级模型计算机,进行扩展即可。控制系统实施方案见图3。HMI监控及操作画面见图4。

4.2行车定位系统与L2系统的数据通信

热轧厂新增保温炉后需要对原有行车定位系统进行改造。新增保温炉后所涉及到的行车定位系统改造需要与新增保温炉L2系统之间进行数据通信。首先由行车定位系统发“打开炉盖(指定炉盖号)”指令给L2系统,L2系统收到指令后将执行结果“指定炉盖是否打开(开到位或者没开到位)”返回给行车定位系统,行车定位系统收到“指定炉盖开到位”指令后发指令给行车,行车进行相关操作即吊料或放料,行车操作完毕后行车定位系统将“行车操作完毕信号(吊料完毕或放料完毕)”返回给L2系统,L2在炉盖关闭后将“炉盖关闭”状态返回给行车定位系统。保温坑L2设定电文如表1所示,L1反馈电文如表2所示。

表1 炉盖板动作信息(SYC→PLC)

表2 L1炉盖到位信号(PLC→SYC)

5 结语

本设计在工程中投产后,操作方便,控制稳定可靠。2009年实施该改造后,极大满足了生产要求,效果良好,2010年又按照该方式再新增一座保温炉。两座保温炉运行6年多以来,平稳高效,故障率极低,不但满足了普碳钢和不锈钢共线生产的工艺需求,而且通过炉盖改造和风机变频改造达到了节能减排的要求,板坯保温效果良好。炉盖改为变频控制后,不但减少了炉盖运行终了对档铁的碰撞,且可实现精确的定位控制,确保炉盖对炉内热气的密封效果,达到了较好的保温和节能效果。为宝钢集团不锈钢公司1780热轧厂朝绿色制造转型升级提供了重要保障。

图3 控制系统实施方案图

图4 HMI监控及操作画面

[1]张绪仙.双交叉限制燃烧控制系统[J].冶金自动化,1984(8):8-13.

[2]吴树涛,刘峰.加热炉双交叉燃烧控制原理分析及实现[J].仪器仪表用户,2004(5):63-64.

[3]钟新建,李建华,张南风.双交叉限幅混合燃烧控制系统在CSP中的应用[J].涟钢科技与管理,2013(6):19-22.

[4]冯展国.薄带连铸工厂电气设计及中间包温度控制[D].沈阳:东北大学,2015.

[5]李来春,邓彩霞,杨明极.变偏置双交叉限幅燃烧控制系统设计及应用研究[J].热能动力工程,2003(2):183-186.

[6]胡祖宝.偏差比例双交叉限幅控制在生产中应用[J].控制工程,2004(9):392-393.

[7]陈友文,柴天佑.基于双交叉限幅PIDRBR的加热炉温度控制[J].东北大学学报(自然科学版),2010,31(9):1217-1220,1229.

[8]冯展国.双交叉限幅控制理论在宝钢股份1780热轧厂保温炉项目上的应用[C]//.上海市电气工程设计研究会2011年学术年会论文集,2011.

[9]李迎梅,鲁南,冯展国.双交叉限幅控制理论在保温炉项目中的应用[J].冶金自动化,2011,9(S1):579-581.

[10]俞青年.助燃风机节能探讨[J].科技信息,2011(21):93,213.

[11]周祖庭.加热炉助燃风机变频改造和节能效果分析[J].冶金自动化,2014(8):118-120.

[12]冯展国.能源计量系统在不锈钢热带退火机组的设计与应用[J].宝钢技术,2015(3):65-69.

[13]冯展国.Experlon PKS在钢铁行业能源管理中的应用[J].世界仪表与自动化,2009(1):61-64.

[14]冯展国.滚切式双边剪的自动化控制[J].冶金设备,2014(5):35-38.

[15]高琼.硅钢保温炉仪表控制系统[J].中国高新技术企业,2012(4):59-60.

[16]李人杰,何京林,李培杰.PLC在镁合金熔化保温炉控制系统中的应用[J].中国铸造装备与技术,2004(6):46-48.

Control Method and Resolution of Energy-Saving Type Holding Furnace

FENG Zhanguo

(Baosteel Engineering&Technology Group Co.,Ltd,Shanghai 201900,China)

A design plan of real time supervisory control system for temperature holding oven in sized steel plants is introduced.The temperature in each section,gas feeding rate and air flow feeding rate,limit alarms,can be automatically controlled,displayed and over-limit alarmed by the system.Through the open and close control of the holding furnace cover,the heat loss is effectively reduced.

holding furnace;heating furnace;fan energy-saving control;slate allocate strategy;dual cross-over limit control;oven cover drive control

TP273

B

1001-6988(2016)03-0039-04

2016-02-23

冯展国(1979—),男,高级工程师,主要从事工厂电气及自动化工程设计工作.